不同材料外推模型的閉擠式精沖有限元模擬比較

袁秋 馬一龍 孫匯彬

摘要: 為了解決閉擠式精沖有限元仿真準確性的問題,基于板料拉伸試驗數據,建立了5種流變應力曲線外推模型。利用Deform-2D有限元軟件這一平臺,植入到有限元軟件的功能模塊,基于開發的Deform-2D有限元軟件,對直徑30mm、厚度14mm圓形件的閉擠式精沖成形過程進行模擬。通過物理實驗,對不同流變模型的仿真結果進行比較。研究表明,Ludwik材料外推流變模型適合于閉擠式精密沖裁工藝的有限元模擬仿真,可以有效提高閉擠式精沖有限元模擬的仿真精度。

Abstract: In order to improve the accuracy of the simulation of the closed-extruding fine blanking, select five rheological equation as the closed-extruding fine blanking material stress-strain equation. Through the test data obtained from tension experiment, with the model and then extrapolated to predict the flow stress curve of the closed-extruding fine blanking. Absoft-fortran language was secondarily used to develop Deform-2D software, which combined with the stress model. Numerical simulation of a 30mm in diameter and 14mm thick round part of fine blanking process is carried out by using the software which combined with the established model and finite element method. In physical experiment,, the finite element model of realistic was verified. The results show that Ludwik extrapolation rheological model is suitable for finite element simulation of the closed-extruding fine blanking, and improve the accuracy of this model.

關鍵詞: 閉擠式精沖;流變應力;外推模型;有限元

Key words: closed-extruding fine blanking;flow stress;rheological model;finite element

中圖分類號:TG381 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2022)03-0020-03

0 ?引言

閉擠式精密沖裁,是通過在變形的過程中使坯料始終被限制在有限的模具型腔內,使得變形區獲得比強力壓邊精沖更強的三向壓應力,以此來提高變形區材料的塑形,實現精沖低塑性材料和厚板目的的一種成形工藝[1-3]。利用Deform有限元軟件模擬精沖過程,對工藝參數進行優化,是一種有效且經濟的方法[4]。閉擠式精沖屬于大應變變形,其材料剪切變形真實應變值在4以上。但在Deform材料庫中,其材料的流變曲線應變范圍較小,一般在2左右[5]。在變形后期,當材料應變值超過其應變范圍后,不能有效確定材料應力值大小。因此,對不同材料外推模型進行擬合分析,建立準確的閉擠式精沖有限元模型就顯得十分必要。

本文初步選取5種流變模型作為閉擠式精沖材料的實驗模型[6]。通過拉伸試驗得到了小變形下材料的變形數據,再對初始數據進行擬合,得到了外推流變應力模型。利用Deform-2D有限元軟件這一平臺,將建立的外推流變應力模型通過編程軟件Absoft fortran編譯成能夠植入到有限元軟件的功能模塊,即對模擬軟件進行二次開發,建立起閉擠式精沖的有限元模型。基于開發的Deform-2D有限元軟件,通過對直徑30mm、厚度14mm的圓形件進行閉擠式精沖成形過程進行模擬。從靜水壓應力、斷裂帶、塌角和行程載荷四個方面對不同流變模型的仿真結果進行比對,并通過物理實驗驗證,找出了適合于閉擠式精沖的流變外推模型。

1 ?外推模型建立

1.1 拉伸試驗

在萬能試驗機上面,選取材料為20#,直徑d=10mm的圓形截面比例試樣進行拉伸試驗。拉伸試驗過程中,拉伸試樣的位移變化是通過應變引伸儀去測量出來的,然后再把測量出來的數據轉化為電信號傳入到計算機中,然后計算生成材料的真實載荷-位移曲線[7-8]。從計算機中導出材料載荷-位移曲線數據,通過對應的公式換算得到材料的真實應力-應變曲線,如圖1。

1.2 曲線擬合

通過拉伸實驗測得的真實應力-應變數據,以此來作為建立材料本構方程的初始數據,進行材料流動應力模型的擬合,得到了各模型的小變形流變曲線。再根據擬合數據進行外推,得到了各模型的大變形流變曲線。本文選取了5種材料流動應力模型,分別是H-S、Voce 、Ludwik、Voce++和Hollomon,對它們的函數曲線進行擬合,并得到其擬合的函數方程,如表1所示[9]。

圖2為擬合的5種外推流動應力曲線。如圖所示,隨著應變量的繼續增加,H-S、Voce外推流動曲線趨于水平線,屬于飽和曲線模型。Ludwik、Voce++和Hollomon這三種外推流動曲線并無應力極值,屬于非飽和曲線模型。其中,Voce++、Ludwik模型其流動應力隨著應變值增加快速增大,屬于強硬化模型;Hollomon模型則屬于弱硬化硬化模型。對于閉擠式精沖有限元仿真來說,結合閉擠式精密沖裁過程中材料加工硬化增強,大變形的變形特點,選取合適的材料流變模型進行仿真分析。

2 ?有限元模型建立

2.1 有限元模擬工藝參數條件確定

采用有限元模擬仿真方法,對閉擠式精沖成形過程進行模擬計算。圖3所示為有限元模型和工藝參數,采用DEFORM-2D軟件進行分析,模擬進行的實驗參數設置如表2所示。

坯料設置為彈塑性材料,模具中的凸模、主凹模、副凹模、反頂板全部設置為剛性體。一共劃分了60000個矩形單元網格,針對塑性變形較大的凸、凹模間隙附近材料進行網格局部細化,從成形面到材料內部網格細化比例因子為0.1∶0.3∶1.0[10]。考慮到靜水應力對斷裂的影響,選用Brozzo斷裂準則,可以較好的預測精沖過程中剪切面發生的斷裂情況[11-12]。利用Deform-2D有限元軟件這一平臺,將建立的外推流變應力模型通過編程軟件Absoft fortran編譯成能夠植入到有限元軟件的功能模塊,建立起閉擠式精沖的有限元模型。

2.2 模擬結果及討論

通過前面擬合的5種外推流動應力曲線結果,選取Ludwik強硬化外推模型進行估測,同時選擇Hollomon弱硬化硬化模型和Deform-2D軟件自帶的模型作為比較。結合物理實驗結果,對這3種材料外推模型下精沖有限元模擬結果進行對比,從中選出適合于閉擠式精沖的材料流變模型。

2.2.1 靜水應力分布

對3種模型模擬結果進行對比,可以看到3種模型下所得到的靜水應力分布都符合理論靜水應力分布趨勢,即在開始沖裁階段,在主、副凹模閉合型腔施加的壓力作用下,變形區靜水壓力較大,隨著沖裁行程的繼續增加,靜水壓力值開始逐漸減小。當凸模壓入1/3板料厚度時,變形區材料處于壓應力狀態,但當凸模繼續下壓到2/3板料厚度時,變形區靜水壓力逐漸減小,甚至出現了拉應力現象。再加上成形過程中材料出現的冷作硬化現象,造成了材料塑性降低,所以在精沖末期很容易產生裂紋。所以在閉擠式精沖工藝的后期,為了保證所加工的零件具有光潔的沖裁面,對促使裂紋產生的拉應力采取有力的平衡措施是十分必要的。

2.2.2 斷裂帶分布

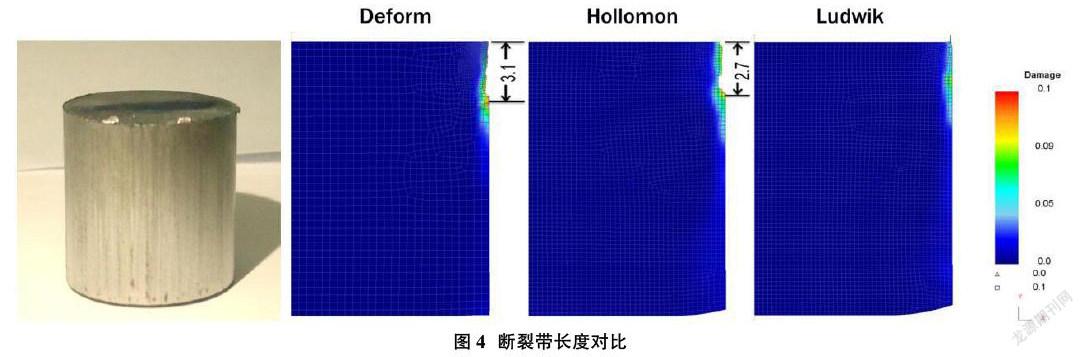

圖4是利用選取的3種流變模型進行模擬仿真所得到的剪切面斷裂帶長度對比圖。從損傷模擬結果上看出,三種流變應力模型都明顯模擬出了剪切面損傷的理論變化趨勢,即當凸模壓入1/5~3/5板料厚度過程中時,它們的損傷值并沒有隨著凸模的下行而增大;但當凸模壓入3/5料厚開始,直至全部壓入板厚過程中,其損傷值明顯增大,并且越是接近沖裁的末期,其損傷值增長幅度越大[8]。究其原因,問題主要集中在兩個方面:一個是在精密沖裁的末期,由于施加的壓邊力、反頂力不足,使得模具刃口附近材料的靜水應力快速減小,甚至轉變成為正值,這就加快了材料損傷的發展;二是由于成形過程中材料產生的加工硬化現象,隨著精沖過程的持續進行,材料變形程度不斷加大,變形區材料本身的硬度和強度不斷增大,但材料塑性和韌性卻不斷降低。特別是在精沖末期材料所受到的加工硬化作用更加明顯。

圖4左邊為物理實驗得到的零件真實剪切面,然后對試件表面與模擬成形面結果進行比較。從實驗中得到的試件表面其剪切面比較光滑,并且達到了全光亮帶。試件的上端面略有毛刺產生,下端面有很小的塌角產生。試件表面有一條條印痕,這是由于凹模的“復印效應”產生的[8]。比較三種模型的剪切面模擬結果,Deform模型和Hollomon模型均產生斷裂,斷裂帶長度分別達到3.1mm和2.7mm,Ludwik模型剪切面達到全光亮帶,且在成形面上端有少量毛刺產生。從圖中可以明顯看出,Ludwik模型得到的模擬結果與物理實驗結果更為接近。

2.2.3 行程載荷比對

圖5為利用選擇的3種流變模型進行模擬所得到的負載曲線。從圖中可以明顯看出,三條負載曲線形狀都呈現出了先增加后減小的總體趨勢。即在精沖開始階段,其承受的負載迅速增大,當達到一個峰值后,逐漸遞減,直至出現斷裂。這是由于在沖裁剛剛開始的時候,材料變形量較大,材料硬化作用對負載的影響較大,造成負載短時間內急劇增大。當隨著精沖過程的繼續進行,零件剪切面積逐漸減小,負載力則開始慢慢降低。對三種流變模型得到的行程載荷曲線與實際物理實驗載荷曲線結果進行比較,從成形力變化趨勢這個方面來看,Ludwik模型與實際成形力值變化更為一致。物理實驗得到的實際沖裁力為445kN,Ludwik模型得到的最大沖裁力為441kN,更加接近于實際沖裁力。因此,選用Ludwik模型進行閉擠式精沖成形仿真,其模擬結果更加符合實際情況。

3 ?結論

①對三種模型計算結果與物理實驗結果進行比較,發現選取Ludwik流變應力模型進行計算,其模擬仿真結果更加符合閉擠式精沖物理實驗結果。

②選取Ludwik、Hollomon和Deform自帶流變模型進行計算,其模擬結果相差很大,說明不同的流變應力外推模型對有限元模擬仿真結果還是有比較大的影響。因此,在進行有限元建模時,應該根據材料實際變形情況,進行材料流變應力模型的選取。

參考文獻:

[1]鄧明,張會杰,呂琳,等.閉擠式精沖工藝及其材料流動機理[J].鍛壓技術,2009,34(6):38-40.

[2]鄧明,張會杰,呂琳,等.基于物理實驗的閉擠式精沖工藝研究[J].鍛壓技術,2010,35(2):69-72.

[3]鄧明,孫成亮.低塑性厚板的精密輪廓對向凹模沖裁技術及應用[J].中國機械工程,2006,17(20):2179-2182.

[4]鄧明,張會杰,呂琳,王正立.閉擠式精沖工藝及其成形規律[J].鍛壓技術,2009(6):43-46.

[5]王少陽,陳文琳,李志杰.不同材料外推模型的精沖有限元模擬對比[J].精密成形工程,2011(5):9-13.

[6]李宏燁,莊新村,趙震.材料常用流動應力模型研究[J].模具技術,2009(5):1-4.

[7]J. Kleemola H, A. Nieminen M. On the strain-hardening parameters of metals[J]. Metallurgical & Materials Transactions B, 1974, 5(8):1863-1866.

[8]馬一龍.閉擠式精沖成形力學分析及有限元建模[D].重慶:重慶理工大學,2015.

[9]鄧明,馬一龍,劉潞周,呂琳,袁秋.基于正交方案的閉擠式精沖直齒輪工藝參數優化[J].重慶理工大學學報(自然科學)》,2014.

[10]鄧明,王正立,呂琳.閉擠式精沖變形區應力狀態對斷裂損傷的影響[J].塑性工程學報,2011,18(001):67-71.

[11]方剛,雷麗萍,曾攀.金屬塑性成形過程延性斷裂的準則及其數值模擬[J].機械工程學報,2002,12(38):21-25.

[12]張會杰,呂琳,鄧明.閉擠式精沖工藝過程的數值模擬及參數優化[J].《鍛壓裝備與制造技術》,2010,45(2):73-76.