電廠壓力容器腐蝕超聲相控陣檢測自動掃查器設計

國核電站運行服務技術有限公司 倪詩杰 張 樂

壓力容器是火電廠和核電廠不可或缺的主要設備,隨著運行時間的增加,由于其內壁經受流體的沖刷,介質囤積微生物作用等原因,容易出現局部腐蝕缺陷,導致嚴重的危害性后果[1],嚴重威脅著設備的運行安全。超聲相控陣技術在缺陷檢出率、定量準確度和檢測效率等方面具有顯著的優越性,并且檢測結果更加直觀[2],因此,開發了一套手動腐蝕超聲相控陣檢測系統。

在經過一段時間的實際應用后發現,所采用的手動掃查裝置存在一些缺點,導致掃查速度慢、效率低,并且在一些需要對腐蝕情況進行精確成像的應用場景中時,手動掃查無法提供一個穩定和高精度的掃查路徑,極大地降低了腐蝕成像的精度,給后續分析人員對缺陷的評估帶來了極大的困難,因此對針對于這類應用場景設計了一套用于腐蝕超聲相控陣檢測的自動化掃查裝置。

1 掃查裝置機械結構設計

1.1 手動掃查裝置的缺點

目前所使用的腐蝕相控陣掃查裝置為全手動操作,掃查裝置主要由腐蝕相控陣探頭和一個編碼器構成,通過連接結構將兩者固定,結構相對簡潔,其主要優點有結構簡潔小巧、便于攜帶、使用壽命長。但是,在經過多次現場應用后發現其存在的一些不足之處:

檢測效率低。由于掃查裝置僅配置了一個編碼器,只能實施單線掃查,通過多次掃查合成實現區域腐蝕成像,導致效率低下。

掃查精度低。由于采用純手動掃查,對大型容器掃查時無法保證精確的掃查路徑,對腐蝕區域的精確成像造成影響。

操作難度高。手動掃查裝置需要操作人員手持掃查并保持在X 方向直線移動,并且要求掃查時要滿足程序要求的覆蓋率,需要檢測人員有較高的操作水平。

采集效果差。電廠壓力容器檢測環境較差,不依賴其他裝置輔助進行手動掃查難以保證掃查的穩定性,經常出現丟幀、耦合不良等情況。

1.2 XY平臺運動結構類型

在XY 運動平臺中常用到的結構有龍門結構、單懸臂結構、十字滑臺結構以及CoreXY 結構等。

龍門結構、單懸臂結構、十字滑臺結構由于運動控制方式相對簡單,結構剛度高,廣泛應用于各類機床,而CoreXY 由于需要進行兩軸聯動控制,需要借助計算機運算控制,因此出現相對較晚。

1.3 掃查裝置結構選擇

腐蝕相控陣掃查裝置的設計應滿足以下性能指標:掃查速度達到150mm/s;定位精度及重復定位精度為0.1mm。

龍門結構、單懸臂結構、十字滑臺結構以及CoreXY 結構均能滿足上述性能要求。

在現場實際應用中,要求掃查器輕便易于攜帶,而單懸臂結構和十字滑臺結構的剛性對精度有較大的影響。十字滑臺結構掃查裝置就是典型的單懸臂結構,由于其設計為了增加裝置的便攜性而犧牲了穩定性,導致在使用中懸臂不穩定,大大降低了掃查精度。除了結構的剛性,掃查時部件的高速運動也會對精度產生很大的影響,并且由于掃查裝置的質心也在不斷的變化,容易產生振動。在進行柵格掃查時會有急加速和急減速的過程,龍門結構由于步進電機是安裝于X 軸并且隨之一起運動,因此整個X 軸運動時慣性較大,導致產生較大的振動,嚴重影響精度。

CoreXY 結構相對緊湊,相同體積下可實現更大的檢測范圍,在輕量化方面有著一定的優勢,由于載荷小,可以采用同步帶傳動,同步帶相對于齒條和絲杠更適合應用在高速低載的掃查裝置中。其不同于其他移動平臺設計,雙軸步進電機不隨安裝平臺移動,減少了移動部件質量,降低了加減速過程中的沖擊,使運動過程更加平穩,同時也降低了對電機驅動力的要求[3],可以選用更小型輕便的電機。

1.4 檢測平臺吸附裝置

在試驗階段,真空吸盤在試板上可以牢固吸附,而在現場使用時吸附效果不理想,經過多次調整和排查,發現被檢對象表面狀態是影響吸附效果最大的因素,腐蝕相控陣檢測對象多為碳鋼容器,為防止外表面銹蝕需要涂一層防銹漆,檢測時需要進行打磨除漆作業,打磨后的工件表面條件并不能使真空吸盤完全吸附。

針對于碳鋼容器,吸附裝置采用磁性吸附方案,同類裝置多采用永磁式吸附,永磁吸附有無需額外電源、吸附穩定等優勢,但實際檢測環境中存在大量打磨留下的鐵屑,被永磁鐵吸附后難以去除,影響掃查裝置壽命。因此采用電磁鐵方案代替永磁鐵,為防止產生人員觸電風險以及滿足容器作業電源電壓低于36V 的要求,選用24V 電磁鐵作為檢測平臺吸附裝置。

2 CoreXY 結構特點和運動分析

2.1 CoreXY 結構特點

CoreXY 結構獨特之處在于步進電機都固定在機架一側,無論運動機構沿X 軸還是沿Y 軸向運動,兩個電機都不會隨著機構運動,因此減輕了掃查裝置在運動過程中的負擔,使檢測平臺移動更加平穩。

CoreXY 結構通過兩個步進電機協調運動,可實現X 軸和Y 軸的移動。通過兩根同步帶實現動力的傳動,這種傳動方式可以有效減輕振動,且避免了絲杠機構、步進電機增加的額外負擔,使整體結構更加輕量化,運動更加靈活穩定,能夠在一定程度上提高檢測的工作效率。

2.2 CoreXY 運動分析

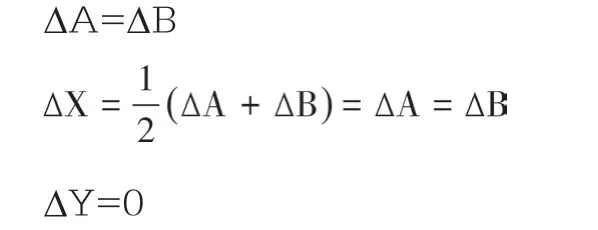

平臺在X、Y 兩個方向的位移?X,?Y 與兩個步進電機M1、M2的線位移?A、?B 之間的關系如式(1)和(2)所示:

解方程式可得:

上式中:?X、?Y 分別為掃查裝置檢測平臺分別沿X 正方向和沿Y 正方向的位移,?A、?B 分別為步進電機M1、M2的線位移,?A、?B 的方向以順時針為負、逆時針為正。

當步進電機M1和M2同時以相同的速度順時針或逆時針轉動時,?A、?B 的大小、方向相同:

因此檢測平臺就會沿X 軸方向水平運動。

當步進電機M1和M2以相同的速度、相反的方向轉動時,機構的滑塊就會沿Y 軸方向運動,?A、?B 的大小相同,方向相反:

因此檢測平臺就會沿Y 軸方向水平運動。

通過以上公式對腐蝕相控陣掃查裝置檢測平臺進行運動分析可知,改變兩個步進電機方向即可控制平臺在X 軸Y 軸的運動,實現線性掃查和柵格掃查。

3 掃查裝置電氣及控制系統

3.1 供電系統

掃查裝置主要用電設備有不間斷電源、采集電腦、步進電機、電磁鐵、控制器以及一些系統輔助設備。

3.1.1 低壓供電

掃查裝置常用于金屬容器的檢測,為避免出現觸電事故以及滿足廠房用電相關要求,供電系統采用24V 直流電作為工作電壓。

3.1.2 電源冗余系統

根據以往的檢測經驗,現場檢測時常會遇到意外斷電的情況,有非人為因素,如電源損壞、設備跳閘、非計劃斷電等。更多的是人為原因,經常發生誤拔電源線的事故,并且檢測裝置使用電磁鐵作為吸附固定裝置,一旦失電將失去磁力導致掃查器墜落,容易出現設備損壞和人員受傷情況。

因此采用電源冗余系統,在主電源意外失電后備用電源立刻工作,防止斷電出現事故。

3.2 控制系統

3.2.1 運動控制系統

采用GRBL 作為掃查裝置的運動控制系統。

GRBL 是由德國團隊開發的嵌入式運動控制系統,它是一款開源的控制系統,能夠解析目前在數控領域使用的標準G 代碼[4],實現對兩軸至六軸步進電機的運動控制。GRBL 可以對運動軌跡進行提前計算和規劃,這樣使得檢測平臺運動軌跡更加平滑,移動更加平穩。

由于是開源系統,可以對代碼進行一些適應性修改,使這套系統能更好應用于腐蝕超聲相控陣檢測自動化掃查裝置。

3.2.2 運動控制器硬件組成

主控芯片采用ATmega328,該單片機是8位CPU,包括片上32kB Flash、2kB SRAM 和1kB EEPROM,運行頻率可達20MHz。

采用雷賽CME 系列閉環步進電機,具有轉矩大、發熱小、平穩性好等優點,后端安裝了雙通道光電編碼器,可提供穩定可靠的位置反饋信號。

4 掃查裝置優勢

4.1 維護成本低

考慮到現場惡劣的使用環境容易造成裝置損壞,設計中易損件盡量采用標準件,如掃查裝置主體框架采用2020系列鋁型材、同步帶和同步帶輪選用2GT 系列和MGN9系列直線導軌,電氣設備也是常見非定制產品,因此在后續維護時可有效降低成本,并且均為標準件易于采購,避免出現因缺失配件導致整套裝置無法使用的情況。

4.2 模塊化組合

腐蝕超聲相控陣檢測自動化掃查裝置掃查范圍取決于外部框架尺寸和直線導軌長度,通過定制一系列不同尺寸的框架和導軌,像搭積木一樣用連接件將它們拼接起來,通過不同的排列組合,可適應各種檢測對象。

4.3 多功能拓展

采用了模塊化設計也帶來了在此基礎上增加其他功能的優勢,可以設計不同的檢測模塊,如電磁超聲模塊、渦流探頭模塊、TOFD 模塊等,使用同一平臺實現不同檢測,并且控制器也可以加載不同程序實現所需的掃查路徑。

5 測試結果

制作了一套缺陷模擬試塊對手動檢測和自動檢測效果進行對比。

檢測速度:單一工件檢測中,手動檢測在速度優于自動檢測,自動檢測需要設置的參數較多,而當設定完參數即可批量對零件進行檢測,檢測效率對比手動檢測有顯著提高。

檢出效果:檢測人員的操作水平對手動檢測效果有較大影響,自動檢測由于是全程自動化,不受操作人員水平影響,調試完參數后檢測效果則比較穩定,有助于分析缺陷。

成像精度:自動掃查器機械運動部分為閉環系統,探頭移動時不易發生偏移,編碼器也不會因為工件表面狀況不好而發生打滑,而手動檢測中探頭極易偏離原來的運動軌跡,造成缺陷成像變形,影響對缺陷的分析定量。

綜上,腐蝕超聲相控陣檢測自動化掃查裝置相對手動掃查具有掃查速度快、定位精度高、檢測效率高、成像可重復性強等優勢,并且在機械結構和電氣系統上的設計均采用模塊化組件,有效降低了維護維修成本,并且在掃查裝置的拓展性也有著顯著的優勢,因此具有廣泛的應用前景。