Fe-Cr-Ni-Mn系黑色陶瓷顏料的制備及呈色性能分析

李治橋,張 翔,馬國軍,劉孟珂,王 強

(1.武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,武漢 430081;2.武漢科技大學鋼鐵冶金新工藝湖北省重點實驗室,武漢 430081)

0 引 言

黑色陶瓷顏料具有優異的耐候性、化學穩定性和熱穩定性[1-2],已成為應用較為廣泛的顏料之一,被大量應用于瓷磚、潔具、車漆和釉組合物等的起始原料中[3-5]。為了得到純正的黑色陶瓷顏料,傳統制備過程中通常需要加入氧化鈷,而氧化鈷的價格較高,嚴重制約了黑色陶瓷制品的發展[6-9]。因此,制備無鈷黑色陶瓷顏料已成為研究熱點。

Fe-Cr-Ni-Mn系無鈷黑色陶瓷顏料的主要物相為尖晶石,結構式為AB2O4,其中A、B均可為+2、+3價金屬元素,分別形成[AO4]四面體和[BO6]八面體。由于Fe、Cr、Ni和Mn均存在變價,因而均可能占據A和B位,形成混合尖晶石。Fe-Cr-Ni-Mn系黑色陶瓷顏料的燒結溫度為1 000~1 300 ℃,保溫時間為15~60 min[10-13]。李春文等[14]采用純化工原料以固定配比在1 250 ℃下燒制合成該系顏料,分析結果表明該系顏料優先生成Ni[Cr2-yMny]O4和[Ni1-xFex]Fe2O4尖晶石,其次生成NiMn2O4和[Fe1-xCrx]Fe2O4尖晶石(0≤x≤1,0≤y≤2)。孫忱等[15]則認為該系顏料中,尖晶石B位由八面體的擇位能而定,優先占據B位的順序為Cr3+>Mn3+>Ni2+>Fe2+>Fe3+>Mn2+,對于占據A位的順序并未進一步明確,因此該系顏料制備過程中尖晶石的形成機理有待進一步研究。此外,由于原料組分較復雜,任何化學計量偏差都可能導致雜質物相的形成,從而影響顏料的著色性[16-20],且現有研究均未考慮冷卻方式對尖晶石形成過程中晶型構成產生的重要影響[14-17,21]。

本文以純化學試劑為原料,在Fe-Cr-Ni-Mn系黑色陶瓷顏料的制備過程中,研究了該系顏料中著色尖晶石物相的晶型結構、組成、含量及顏料呈色性能隨燒結溫度、保溫時間、冷卻方式等條件變化時的演變規律,為制備該系無鈷黑色陶瓷顏料提供指導。

1 實 驗

1.1 原材料

原材料包括Fe2O3、Cr2O3、MnO和NiO四種化學試劑,均為分析純。

1.2 試驗方法

1.2.1 顏料制備

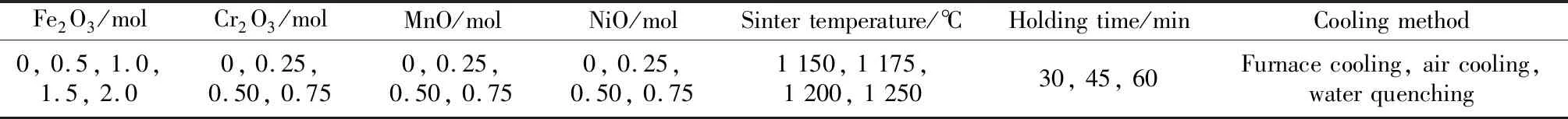

首先將化學試劑按特定比例混合,將混合物料置于翻轉搖勻儀中以45 r/min混勻30 min,然后將30 g混勻物料置于馬弗爐(SX2-10-13,武漢電廬實驗電爐廠)中,以10 ℃/min的升溫速率由室溫升溫至所需燒結溫度并保溫一定時間,隨后以不同冷卻方式將樣品冷卻至室溫,得到黑色陶瓷顏料。相關工藝參數如表1所示,其中空冷與水淬分別為將保溫結束后的樣品從爐膛內取出,然后直接置于空氣中或水中進行冷卻。對于水淬后的顏料樣品,將其在120 ℃下干燥24 h。

表1 制備黑色陶瓷顏料的工藝參數Table 1 Process parameters for the preparation of black ceramic pigments

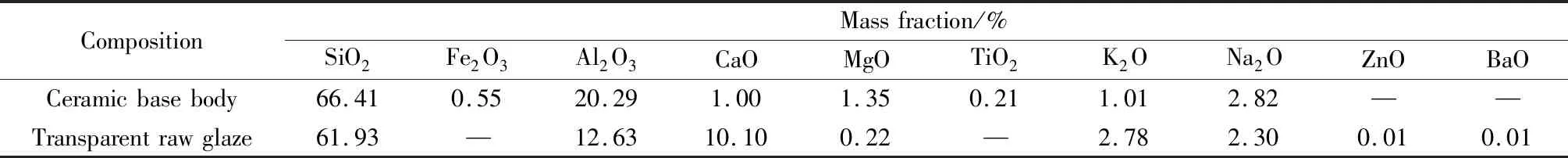

1.2.2 陶瓷釉制備

為進一步研究所制備顏料的著色性能,將所制備顏料應用于陶瓷釉。首先將3.5 g坯泥(化學成分如表2所示)在15 MPa下壓制成圓柱狀(直徑:15 mm,高:8 mm)試樣,并在110 ℃下干燥3 h得到素坯。然后,將所制備顏料與透明生料釉(化學成分如表2所示)進行混合,混合物料中顏料所占比例分別為4%、7%、10%(質量分數)。采用濕法球混方法以m(混合體)∶m(球)∶m(水)=1 ∶2 ∶0.8將混合物料混勻10 h制備得到釉漿。通過浸施方式在素坯表面進行施釉,釉層厚度為0.3~0.5 mm,隨后將施釉坯體在110 ℃下干燥3~4 h。最后,將干燥后的施釉坯體在馬弗爐中以10 ℃/min的升溫速率由室溫加熱至600 ℃后保溫30 min,隨后以相同升溫速率加熱至1 200 ℃保溫30 min,保溫結束后隨爐冷卻至室溫,得到陶瓷釉。

表2 坯泥及透明生料釉的主要化學成分Table 2 Main chemical composition of ceramic base body and transparent raw glaze

1.2.3 顏料和陶瓷釉性能檢測

對所制備的顏料與陶瓷釉面使用便攜式色差儀(SC10 NR10QC,三恩時)測量L*、a*和b*值。L*表示顏色的明暗,為白色(L*=100)到黑色(L*=0)的標度;a*和b*分別表示綠色(-a*)到紅色(+a*)、藍色(-b*)到黃色(+b*)的標度。

利用X射線衍射儀(XPert PRO MPD,PANalytical)對顏料進行物相分析,測試條件為:Cu Κα輻射,管電壓40 kV,管電流40 mA,2θ掃描范圍10°~90°。使用場發射掃描電子顯微鏡(NanoSEM400,Philips)對顏料的微觀形貌進行觀測。采用紫外-可見分光光度計(UV-2600,島津)測量顏料樣品在200~900 nm范圍內的漫反射光譜,并利用Kubelka-Munk公式(見式(1)、(2))推算出黑色顏料樣品的禁帶寬度。

R=1/10A

(1)

F(R)=(1-R)2/2R

(2)

式中:R為反射系數;A為吸收系數;F(R)為Kubelka-Munk函數。以E=1 240/λ為橫坐標(其中:E為光子能量,eV;λ為對應波長,nm)、[F(R)·E]1/2為縱坐標作圖,對所做圖形作切線,切線在橫坐標上的截距即為禁帶寬度。

2 結果與討論

2.1 原料配比對顏料呈色性能的影響

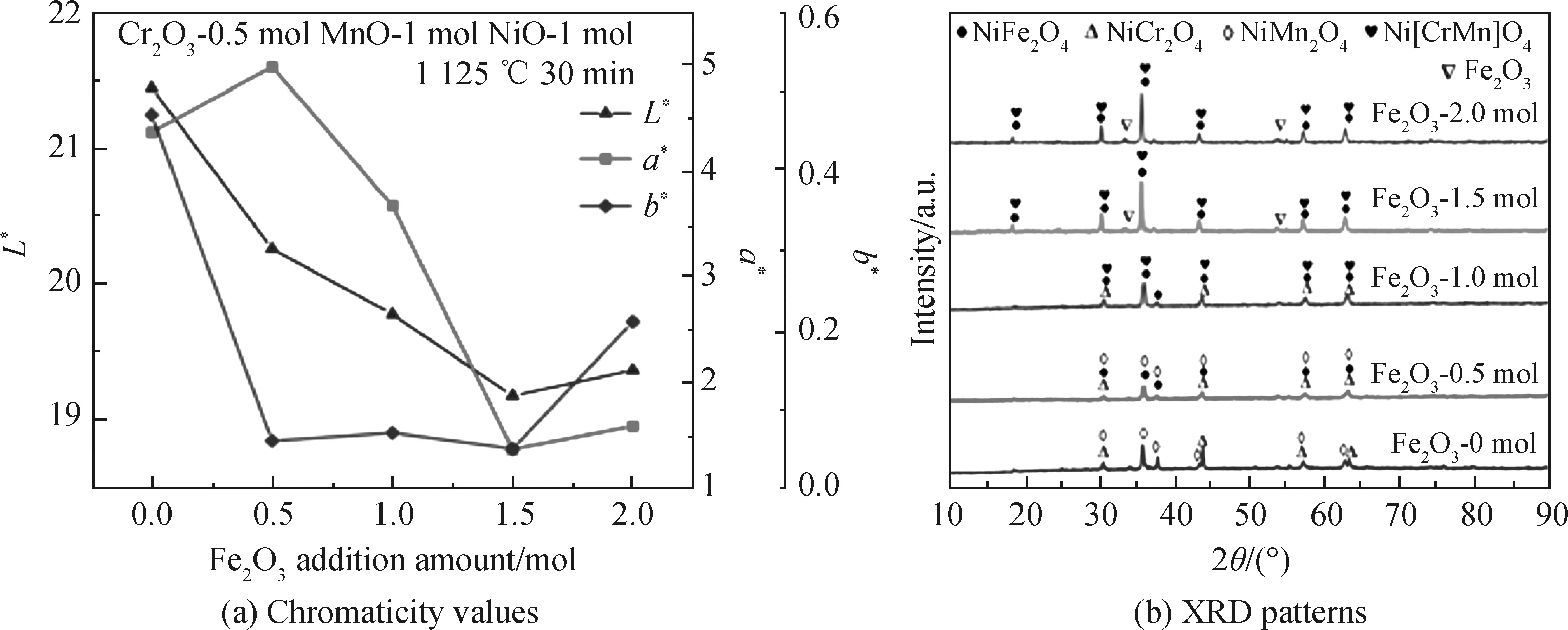

圖1為Fe2O3的添加量對所制備顏料色度值與物相的影響,具體試驗條件如圖1(a)中所示。由圖1(a)可知,隨著Fe2O3添加量的增加,L*值呈先下降后升高的趨勢。L*值從Fe2O3添加量為0 mol時的21.44降低至1.5 mol時的19.18,此后隨著添加量增加L*值出現小幅上升。a*、b*值均在Fe2O3添加量為1.5 mol時出現轉折。

不同Fe2O3含量下顏料的XRD譜如圖1(b)所示。在無Fe2O3條件下,出現了NiMn2O4和NiCr2O4的特征衍射峰,物相中出現Mn3+表明MnO在加熱過程中被氧化后參與反應。當原料中加入Fe2O3后,物相中立即出現的NiFe2O4黑色尖晶石,使顏料L*值大幅降低,如圖1(a)所示。當Fe2O3的添加量介于0.5~1.5 mol時,原物相中NiMn2O4逐漸消失,并形成Ni[CrMn]O4,這是由于B位擇位能Fe3+>Mn3+,隨著Fe2O3添加量的增加,Fe3+也將占據更多B位形成NiFe2O4尖晶石,使顏料L*值降低,而原本位于B位的一部分Mn被Cr取代,形成[CrMn]6+固溶體。當Fe2O3的添加量超過1.5 mol時,Mn與Cr全部形成Ni[CrMn]O4,且此后顏料物相組成無變化。因此物相中仍保留[CrMn]6+,表明其B位擇位能大于Fe3+。綜上,B位擇位能順序為Cr3+>[CrMn]6+>Fe3+>Mn3+。

圖1 不同Fe2O3添加量下顏料的色度值和XRD譜Fig.1 Chromaticity values and XRD patterns of pigments under different addition amounts of Fe2O3

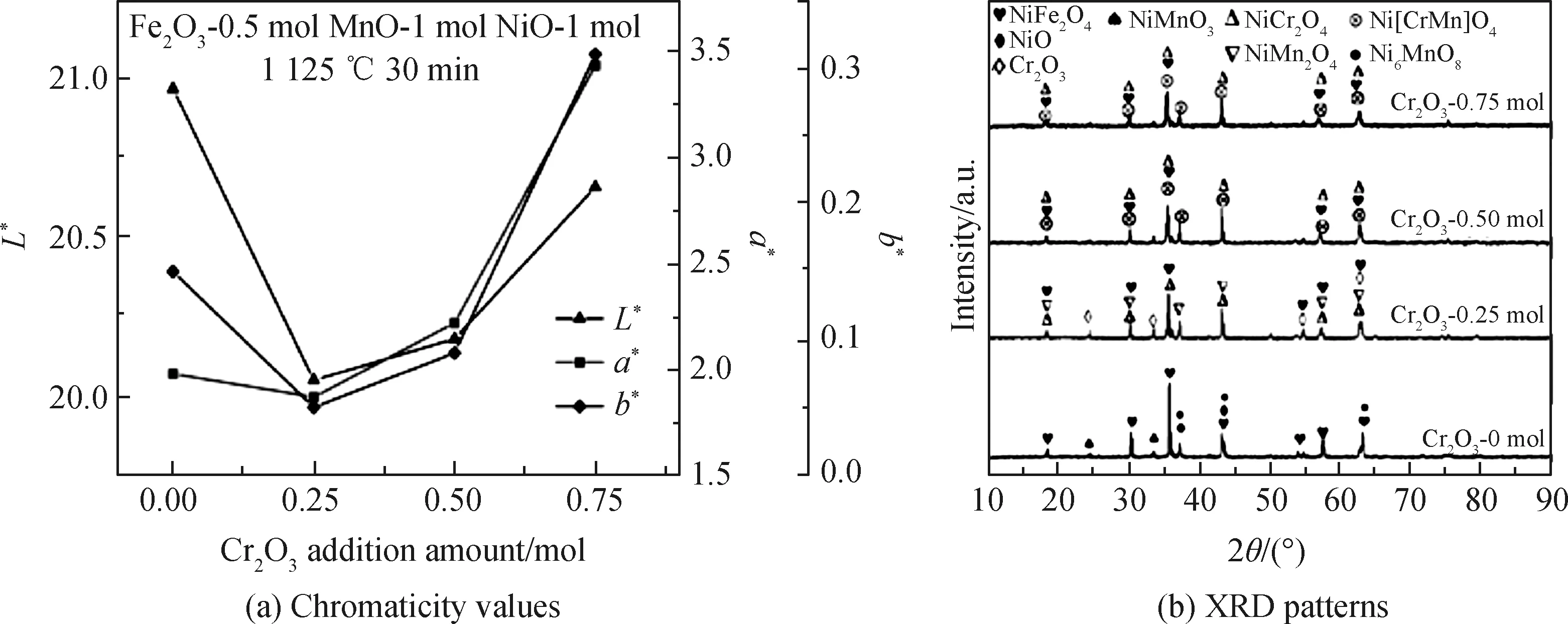

圖2為Cr2O3的添加量對顏料色度值與物相的影響。由圖2(a)可知,隨著Cr2O3添加量的增加,L*值呈現先下降后上升的趨勢,在添加量為0 mol和0.25 mol時分別達到最大值(20.97)和最小值(20.05),同時a*與b*值變化趨勢與L*相似,呈先小幅下降后顯著上升的趨勢。

在不添加Cr2O3的條件下,顏料中的物相主要為NiO、NiFe2O4、Ni6MnO8和NiMnO3,其中Fe與Ni形成尖晶石結構,而Ni與Mn僅形成氧化物。當加入Cr2O3后,物相中出現了NiMn2O4與NiCr2O4,表明Cr2O3能夠促進Ni、Mn之間形成尖晶石結構。根據圖2(b)中物相的變化可知,B位中Cr3+首先與Mn3+反應形成Ni[CrMn]O4,進而占據Fe3+所處的B位。

圖2 不同Cr2O3添加量下顏料的色度值和XRD譜Fig.2 Chromaticity values and XRD patterns of pigments under different addition amounts of Cr2O3

MnO添加量對顏料色度值與物相的影響如圖3所示。由圖3(a)可知,所制備顏料L*、a*和b*值變化趨勢一致。a*和b*值在MnO添加量達0.25 mol時快速上升,其中a*值由0.25 mol時的0.48攀升至0.75 mol時的6.16,顏料呈現出輕微紅色。結合XRD數據分析(見圖3(b)),隨著MnO添加量的增加,物相組成中Ni[Mn0.5Cr1.5]O4逐漸減少直至消失,同時Ni[CrMn]O4不斷生成,這是由原料中MnO含量增加使得Mn搶占更多B位所致。同時Mn3+較Cr3+的半徑小,使晶格常數在一定程度上減小,從而增加了軌道雜化效應,使禁帶寬度減小,因此Ni[CrMn]O4呈黑色性能遠低于Ni[Mn0.5Cr1.5]O4。此外,由圖3可知,當MnO與Cr2O3摩爾比≤1.5時生成[Mn0.5Cr1.5]6+,當MnO與Cr2O3摩爾比>1.5時則生成[CrMn]6+與[Mn2]6+。

圖3 不同MnO添加量下顏料的色度值和XRD譜Fig.3 Chromaticity values and XRD patterns of pigments under different addition amounts of MnO

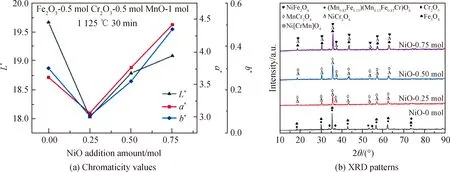

圖4為NiO添加量對顏料色度值與物相的影響。由圖4(a)可知,L*、a*和b*值變化趨勢相同,且均在NiO添加量為0.25 mol時達到最小。如圖4(b)所示:在無NiO添加的條件下,顏料中尖晶石物相為(Mn0.87Fe0.13)(Mn0.13Fe0.87Cr)O4,表明Mn2+與Fe2+將共同占據A位置,其中Mn2+比例遠高于Fe2+;在原料中添加NiO后,顏料物相中有NiCr2O4生成,因此A位擇位能順序為Ni2+>Mn2+>Fe2+。

圖4 不同NiO添加量下顏料的色度值和XRD譜Fig.4 Chromaticity values and XRD patterns of pigments under different addition amounts of NiO

上述結果表明,原料中各氧化物之間的摩爾比對顏料最終物相組成至關重要。所制備顏料物相組成中,NiFe2O4呈黑色偏紅,NiCr2O4呈青綠色,而Fe2O3呈紅色,通過復合呈色,使顏料呈黑色[22]。此外,原料中組分Cr2O3能促進Ni、Mn元素之間形成尖晶石相。當氧化物Fe2O3、Cr2O3、MnO和NiO的摩爾比為6 ∶1 ∶1 ∶1時,所制備的顏料呈色最佳,因此后續試驗在該配比下進行。

2.2 制備工藝對顏料呈色性能的影響

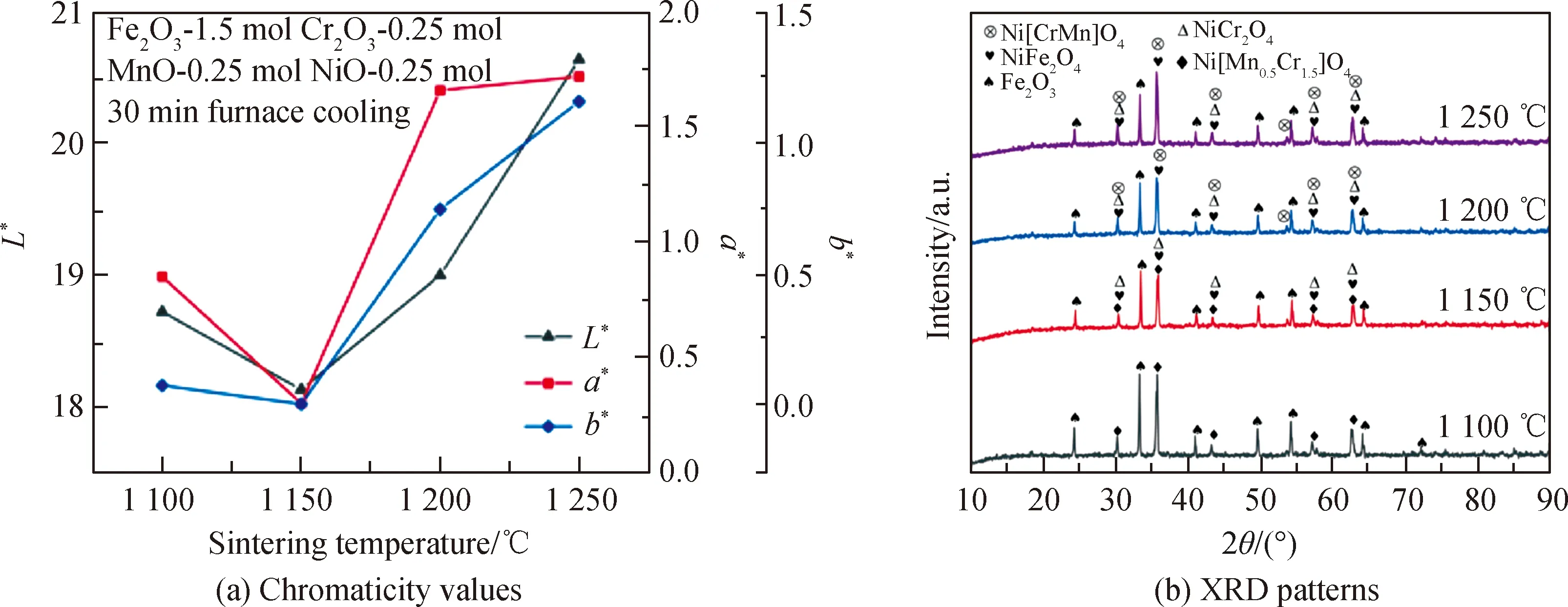

圖5為不同燒結溫度下所制備顏料的色度值與XRD譜。由圖5(a)可知,所制備顏料在1 150 ℃呈現出最佳色度值,當燒結溫度高于或低于該溫度時顏料L*、a*和b*值均明顯升高。如圖5(b)所示,在燒結溫度為1 100 ℃時,原料不同組分間已發生反應,顏料所含尖晶石相為Ni[Mn0.5Cr1.5]O4。隨著燒結溫度的提高,各物相的反射峰越尖銳,表明混合物結晶度增加。當燒結溫度為1 150 ℃時,顏料所含尖晶石相中還存在NiFe2O4與NiCr2O4,這表明NiFe2O4、NiCr2O4的生成溫度高于1 100 ℃。當燒結溫度高于1 200 ℃時,顏料中Ni[Mn0.5Cr1.5]O4消失,同時生成Ni[MnCr]O4,這是由于Ni[Mn0.5Cr1.5]O4在高溫下會發生分解[23-24]。為獲得穩定性良好的顏料,需對原料進行充分煅燒,從而提高結晶度并獲得完整的尖晶石相,但溫度過高會導致Ni[Mn0.5Cr1.5]O4分解,因此選擇燒結溫度為1 150 ℃進行后續試驗。

圖5 不同燒結溫度下顏料的色度值和XRD譜Fig.5 Chromaticity values and XRD patterns of pigments under different sintering temperatures

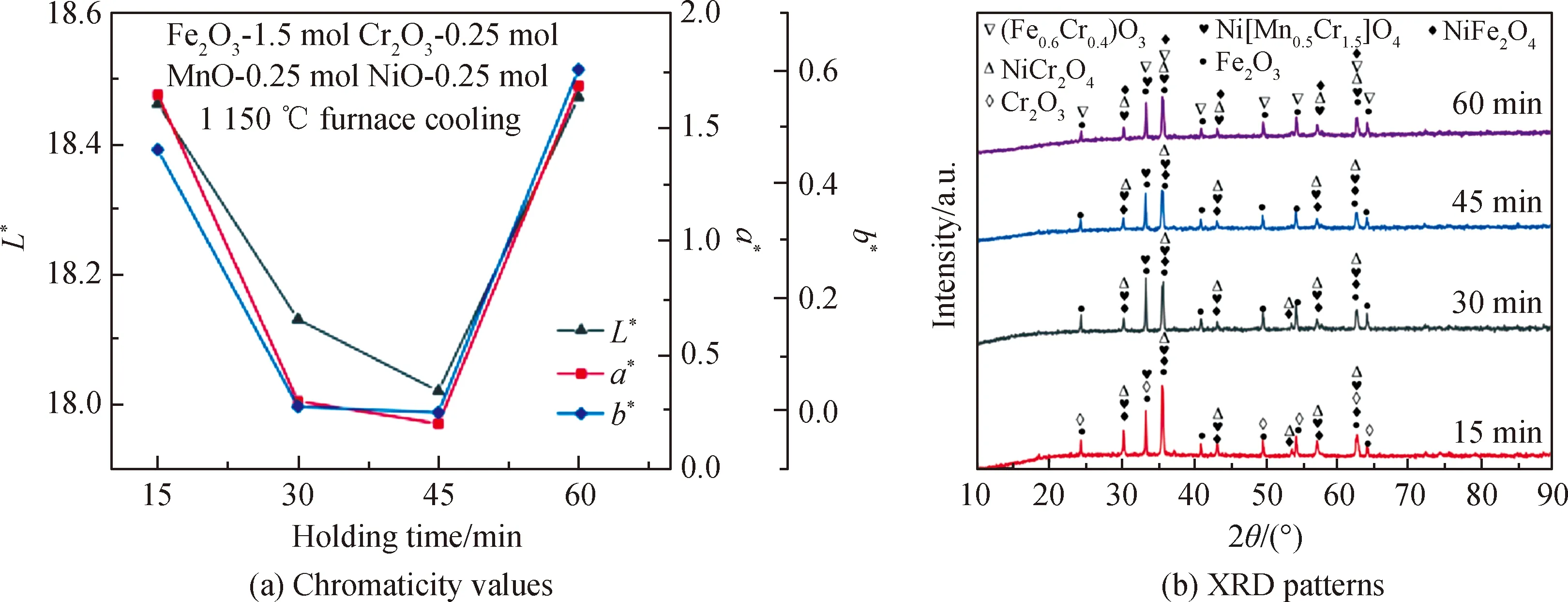

不同保溫時間下顏料的色度值及物相組成如圖6所示。由圖6(a)可知,顏料的L*、a*和b*均隨著保溫時間的延長先減小后增大,并在45 min時顏料色度值達到最佳。由圖6(b)可知:當保溫時間為15 min時,顏料物相組成為NiFe2O4、Fe2O3、Ni[Mn0.5Cr1.5]O4、NiCr2O4和Cr2O3,由于Cr2O3呈綠色,當其殘存于顏料中時勢必會影響顏料呈色;當保溫時間為45 min時Cr2O3消失;隨著保溫時間延長至60 min,顏料L*、a*和b*值均上升,且物相中出現[Fe0.6Cr0.4]2O3,這是因為Ni[Mn0.5Cr1.5]O4分解所產生的游離Cr3+與Fe3+的離子半徑相近,二者之間產生固溶反應并形成[Fe0.6Cr0.4]3+。因此,在本試驗條件下合理的保溫時間為45 min。

圖6 不同保溫時間下顏料的色度值和XRD譜Fig.6 Chromaticity values and XRD patterns of pigments under different holding time

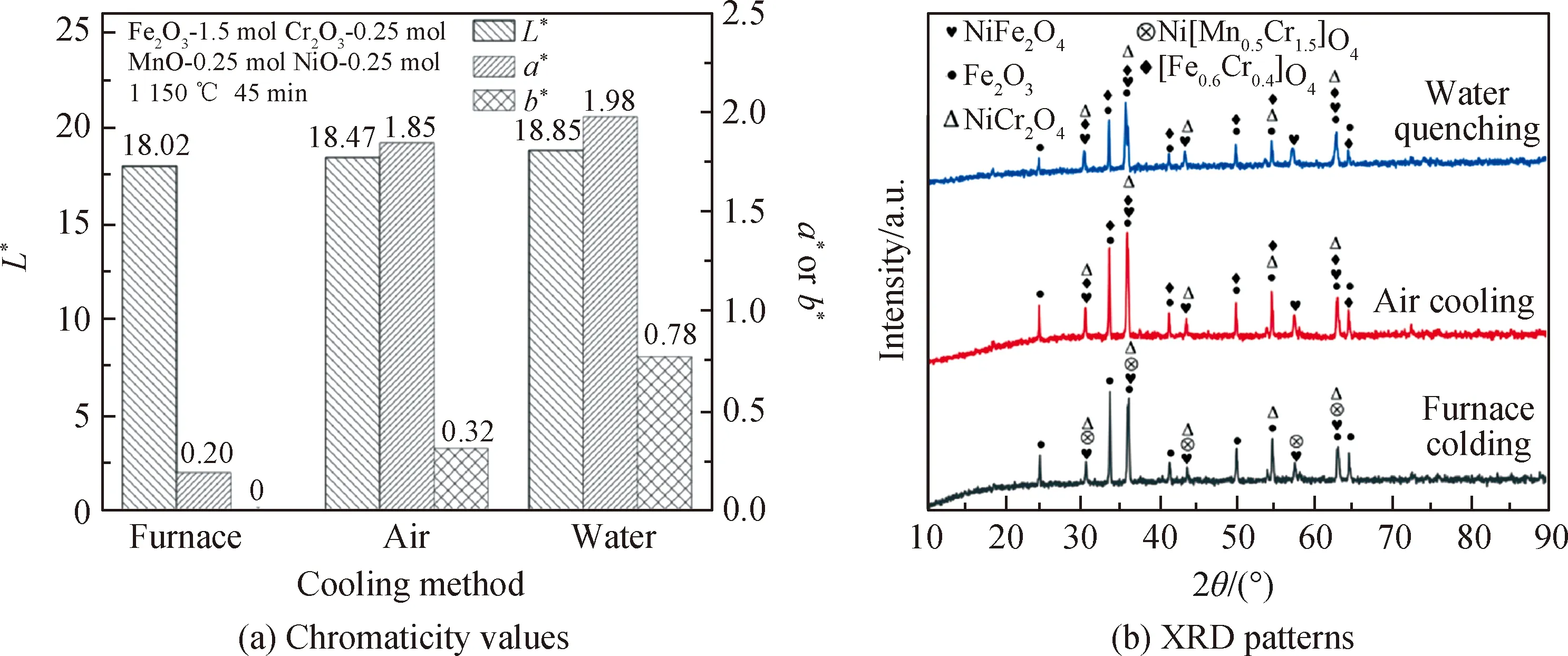

由于不同冷卻方式會對尖晶石的富集度造成影響[25],因此有必要研究不同冷卻方式對顏料物相變化及呈色的影響。圖7為采用不同冷卻方式所制備顏料的色度值和XRD譜。由圖7(a)可知,不同冷卻方式下顏料色度值之間差異較大,且在隨爐冷卻條件下所制備顏料的色度值最佳,其L*、a*與b*值分別為18.02、0.20和0。由圖7(b)可知,在隨爐冷卻條件下,顏料的物相為NiFe2O4、Fe2O3、NiCr2O4和Ni[Mn0.5Cr1.5]O4。當冷卻方式為空冷時,顏料主要的物相較隨爐冷卻未發生明顯變化,但Fe2O3衍射峰強度有所增加,從而導致顏料a*值升高。當冷卻方式為水淬時,顏料物相中存在的[Fe0.6Cr0.4]2O3會對顏料的呈色效果造成不利影響。因此,顏料制備過程中選擇隨爐冷卻為宜。

圖7 不同冷卻方式下顏料的色度值和XRD譜Fig.7 Chromaticity values and XRD patterns of pigments under different cooling methods

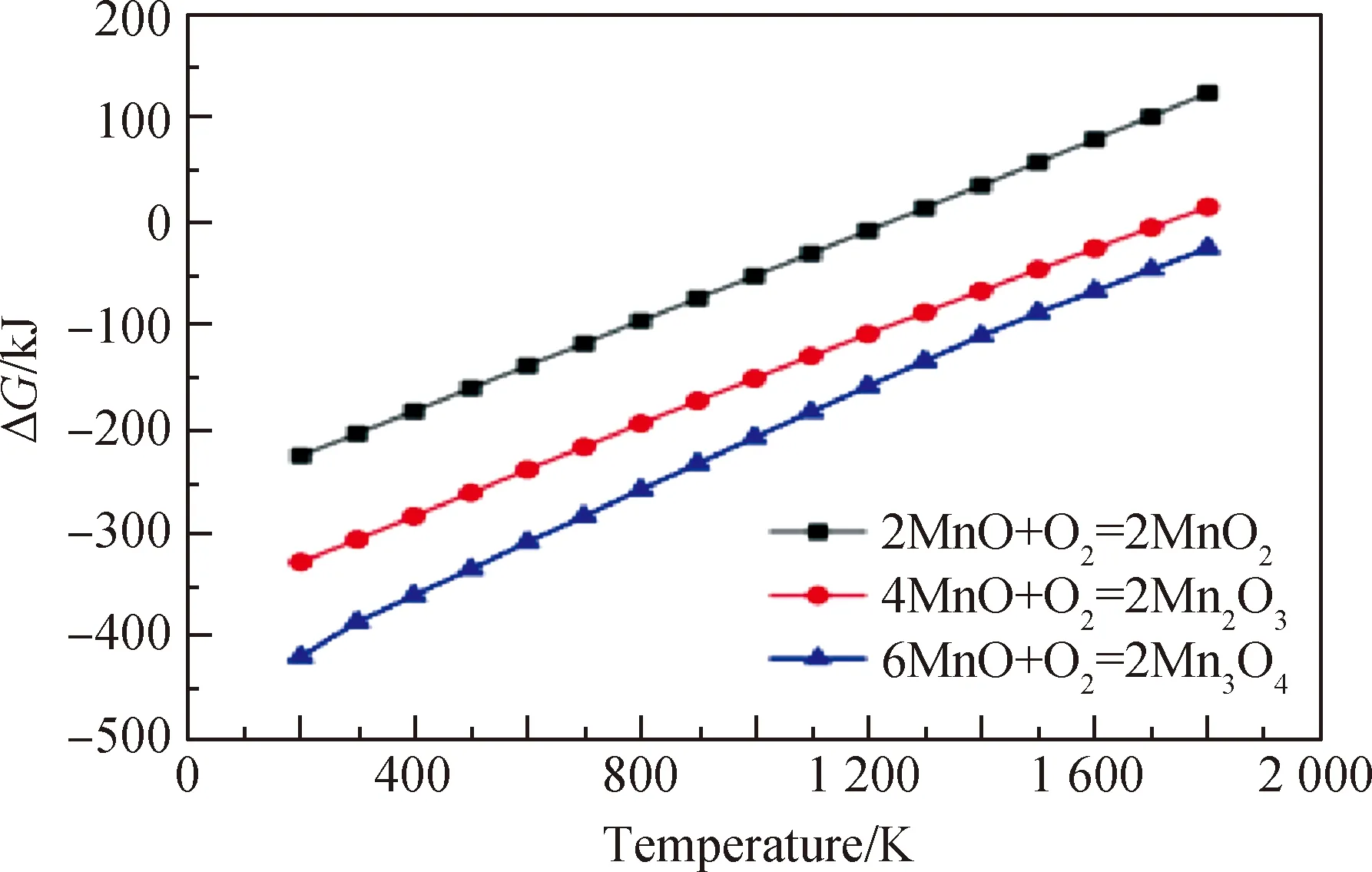

2.3 顏料熱力學分析

本研究所用原料Cr2O3為綠色,在加熱過程中極難被氧化,而MnO在空氣中加熱至不同溫度時可生成Mn3O4、Mn2O3或MnO2,如式(3)~(5)所示。此外NiO為綠黑色,加熱時可被氧化為Ni2O3,但當溫度超過600 ℃時將發生分解,如式(6)所示。由于Fe3+以不穩定的氧化態存在于尖晶石晶格中,易被還原,因此存在動態平衡關系Fe3+←→Fe2+[26]。

6MnO+O2=2Mn3O4

(3)

4MnO+O2=2Mn2O3

(4)

2MnO+O2=2MnO2

(5)

(6)

圖8為反應式(3)~(5)的吉布斯自由能(ΔG)隨反應溫度的變化。由圖8可知,在MnO與NiO被氧化的過程中,隨著溫度的升高,二者相關氧化反應的吉布斯自由能逐漸下降,因此氧化過程大多發生在較低溫度(200~800 ℃)下,在該溫度條件下生成尖晶石的反應尚未發生,由此可知顏料的制備過程可劃分為兩個階段,首先為MnO和NiO的氧化以及Ni2O3的分解,隨后為尖晶石的形成。如前所述,B位擇位能順序為Cr3+>[CrMn]6+或[Mn0.5Cr1.5]6+>Fe3+>Mn3+,因此尖晶石物相生成順序依次為NiCr2O4、Ni[Mn0.5Cr1.5]O4或Ni[CrMn]O4、NiFe2O4和NiMn2O4,上述尖晶石物相的呈色不同,是由于Fe、Cr、Ni和Mn四種過渡金屬元素最外層非球形對稱結構的4d導帶與價帶(B位元素和O 2p組成的雜化軌道)之間電荷遷移所需能量不同。

圖8 各反應的吉布斯自由能隨溫度的變化規律Fig.8 Variation law of Gibbs free energy of each reaction with temperature

2.4 顏料表征與應用

在原料Fe2O3、Cr2O3、MnO和NiO四種組分摩爾比為6 ∶1 ∶1 ∶1,燒結溫度為1 150 ℃,保溫時間為45 min,采用隨爐冷卻條件下制備黑色陶瓷顏料并對其進行表征和著色性能檢測。圖9(a)、(b)為黑色陶瓷顏料的顯微形貌圖。由圖9(a)可知,在該工藝條件下制備的顏料顆粒細小,且粒度分布均勻,但存在輕微聚集。對圖9(b)中的顏料顆粒進行面掃描,結果如圖9(c)所示,可知顏料所含主要元素Fe、Cr、O和Mn之間緊密聚集,且各元素分布均勻,這表明所制備顏料均質性較好,且顆粒內部結構較為緊密。

圖9 顏料的SEM照片和面掃描圖Fig.9 SEM images and mapping of pigments

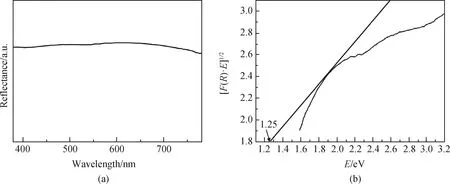

圖10(a)為所制備黑色顏料的紫外-可見光譜。由圖10(a)可知,顏料在380~780 nm的可見光范圍內反射率變化幅度不顯著,這表明顏料對可見光各波段具有相同的吸收能力,使顏料呈黑色。但在700 nm附近的紅光波段反射率略微下降,這是由于顏料中的NiCr2O4呈青色,與紅色呈互補色。圖10(b)為由紫外-可見光譜檢測結果所推導出的顏料的禁帶寬度。如圖10(b)所示,顏料禁帶寬度(Eg)為1.25 eV。根據能帶理論,不同禁帶寬度所對應顏料顏色不同,當Eg<1.7 eV時物質為黑色[27],因此顏料呈黑色。

圖10 所制備顏料的紫外-可見光反射光譜Fig.10 UV-Vis light reflection spectrum of prepared pigment

為進一步驗證制備顏料黑色的純正性,根據制備顏料的紫外-可見光譜檢測結果,使用色度圖對顏料顏色純正度進行分析,結果如圖11所示。圖11中A點為消色點,對應CIE色度坐標為x=0.333 3、y=0.333 3,該點色飽和度為0,越接近該點,黑色越純正。圖11中B點為所制備顏料對應點,其色坐標為x=0.335 8、y=0.335 3。A、B兩點色坐標接近,二者幾乎重合,因此制備的顏料黑色純正度高。

圖11 所制備顏料色度圖Fig.11 Chromaticity diagram of prepared pigment

圖12為不同顏料添加量下陶瓷釉面的形貌圖。如圖12所示:未添加顏料的陶瓷釉面呈乳白色,質地緊密堅固;當添加顏料后,陶瓷釉面光滑致密,其L*值隨著顏料添加量的增加有所增加,釉面黑色更為明亮,a*和b*值則呈顯著下降趨勢,黑色純正度增加。上述結果表明該顏料具有優異的著色性能和應用潛力。

圖12 不同顏料添加量(質量分數)下陶瓷釉面的形貌圖Fig.12 Morphology of ceramic glaze surface with different prepared pigment addition amounts (mass fraction)

3 結 論

(1)在原料Fe2O3、Cr2O3、MnO和NiO四種組分摩爾比為6 ∶1 ∶1 ∶1,燒結溫度為1 150 ℃,保溫時間為45 min,冷卻方式采用隨爐冷卻的條件下,所制備顏料的L*、a*與b*值分別為18.02、0.20和0,主要組成物相為NiFe2O4、NiCr2O4和Ni[Mn0.5Cr1.5]O4。

(2)在生成尖晶石的反應中A位擇位能順序為Ni2+>Mn2+>Fe2+,B位擇位能順序為Cr3+>[CrMn]6+或[Mn0.5Cr1.5]6+>Fe3+>Mn3+;熱力學分析表明,該顏料的反應主要分為兩個部分,首先為MnO和NiO的氧化以及Ni2O3的分解,隨后為尖晶石的形成。

(3)所合成顏料顆粒細小,且粒度分布均勻,其禁帶寬度為1.25 eV,呈純正黑色。將顏料應用于陶瓷釉,陶瓷釉面光滑致密,隨著顏料添加量的提高,L*值有所增加,釉面黑色更為明亮,而a*和b*值則呈顯著下降趨勢,黑色純正度增加,因此顏料具備優異的著色性能和應用潛力。