液氮制冷低溫試驗(yàn)系統(tǒng)設(shè)計(jì)及優(yōu)化

崔英偉,雷霆,路梓照,閆旭東

(1.北京強(qiáng)度環(huán)境研究所,北京 100076; 2.天津航天瑞萊科技有限公司,天津 300462)

引言

太陽(yáng)能無(wú)人機(jī)翼展通常超過(guò)40 m。由于無(wú)人機(jī)翼展尺寸巨大,且為了滿足嚴(yán)格的載荷要求和重量限制,太陽(yáng)能無(wú)人機(jī)翼的主梁通常采取空心薄壁碳纖維結(jié)構(gòu)。這種空心薄壁結(jié)構(gòu)在常溫下具有質(zhì)量輕、剛度大、耐久性好的特點(diǎn),但是在實(shí)際飛行中,無(wú)人機(jī)長(zhǎng)時(shí)間飛行在海拔10000 m以上的高空,長(zhǎng)時(shí)間處于低溫環(huán)境(極限低溫-90 ℃),為了驗(yàn)證碳纖維主梁的高空疲勞性能需要在低溫工況下對(duì)無(wú)人機(jī)主梁的關(guān)鍵部位進(jìn)行疲勞試驗(yàn)。

常規(guī)的低溫試驗(yàn),主流制冷方式為:壓縮制冷、吸附制冷、液體氣化制冷等,其中應(yīng)用壓縮機(jī)制冷的低溫試驗(yàn)箱由于具有高能效比、高可控性、制冷溫區(qū)較廣等特點(diǎn)應(yīng)用最為廣泛[1,2]。但是由于全尺寸太陽(yáng)能無(wú)人機(jī)主梁尺寸過(guò)長(zhǎng),且溫度范圍偏低,使用壓縮機(jī)制冷需要進(jìn)行大尺寸溫箱的設(shè)計(jì)和制冷功率改造,實(shí)現(xiàn)成本過(guò)高。試驗(yàn)要求低溫-90℃,該溫度已經(jīng)超過(guò)壓縮機(jī)制冷的常規(guī)制冷范圍,通過(guò)增加多級(jí)壓縮機(jī),加大制冷功率雖然可以滿足制冷要求,但是成本高昂且設(shè)備占地巨大,為兼顧低成本和較大的制冷功率,采用目前較為主流的一低溫液體直接氣化的制冷方式[3]達(dá)到低溫制冷的目的。

無(wú)人機(jī)主梁為薄壁結(jié)構(gòu),且碳纖維材料導(dǎo)熱性能良好,溫度穩(wěn)定速率較快,溫度穩(wěn)定后沿徑向方向溫度梯度較低,圓筒結(jié)構(gòu)內(nèi)部或外部降溫差異不大,試驗(yàn)方案選擇在主梁根部?jī)?nèi)部距離法蘭1 m內(nèi)進(jìn)行制冷,以試驗(yàn)件內(nèi)壁溫度作為反饋進(jìn)行閉環(huán)控制。低溫試驗(yàn)系統(tǒng)應(yīng)該能夠準(zhǔn)確控制溫度(溫度控制精度±2 ℃),且冷風(fēng)噴口應(yīng)該在制冷區(qū)域內(nèi)形成均勻穩(wěn)定的溫度場(chǎng)(溫度均勻度±3 ℃),保證整個(gè)試驗(yàn)區(qū)域的溫度均勻度。

為滿足以上需求,本文闡述了液氮制冷試驗(yàn)系統(tǒng)的設(shè)計(jì)改進(jìn)過(guò)程,為滿足控制精度要求,提出了采取電加熱器輔熱的兩級(jí)控制的試驗(yàn)系統(tǒng)方案,有效的改善了溫度控制精度。為提升降溫區(qū)域的溫度均勻度,本文采用基于CFD流體仿真的多目標(biāo)優(yōu)化,對(duì)制冷區(qū)域冷氣噴口進(jìn)行尺寸優(yōu)化設(shè)計(jì),獲得了合理的噴管尺寸。經(jīng)過(guò)實(shí)際測(cè)試,表明試驗(yàn)系統(tǒng)設(shè)計(jì)合理,溫度控制準(zhǔn)確,溫場(chǎng)分布較為均勻。

1 試驗(yàn)系統(tǒng)設(shè)計(jì)

單節(jié)主梁全長(zhǎng)超過(guò)4 m,全尺寸進(jìn)行低溫制冷較為困難。由于疲勞試驗(yàn)時(shí)僅考核主梁根部區(qū)域的結(jié)構(gòu)強(qiáng)度,根據(jù)試驗(yàn)要求,簡(jiǎn)化為僅對(duì)主梁根部1 m范圍內(nèi)進(jìn)行制冷。由于主梁為碳纖維薄壁結(jié)構(gòu),導(dǎo)熱率高,壁面厚度方向不存在溫度梯度問(wèn)題,可以采用內(nèi)部制冷的方式進(jìn)行試驗(yàn),使用泡沫保溫材料在主梁內(nèi)部分割出密閉區(qū)域,在密閉區(qū)域內(nèi)進(jìn)行制冷,該設(shè)計(jì)可以將制冷區(qū)域進(jìn)一步壓縮,降低成本,提升控制質(zhì)量。

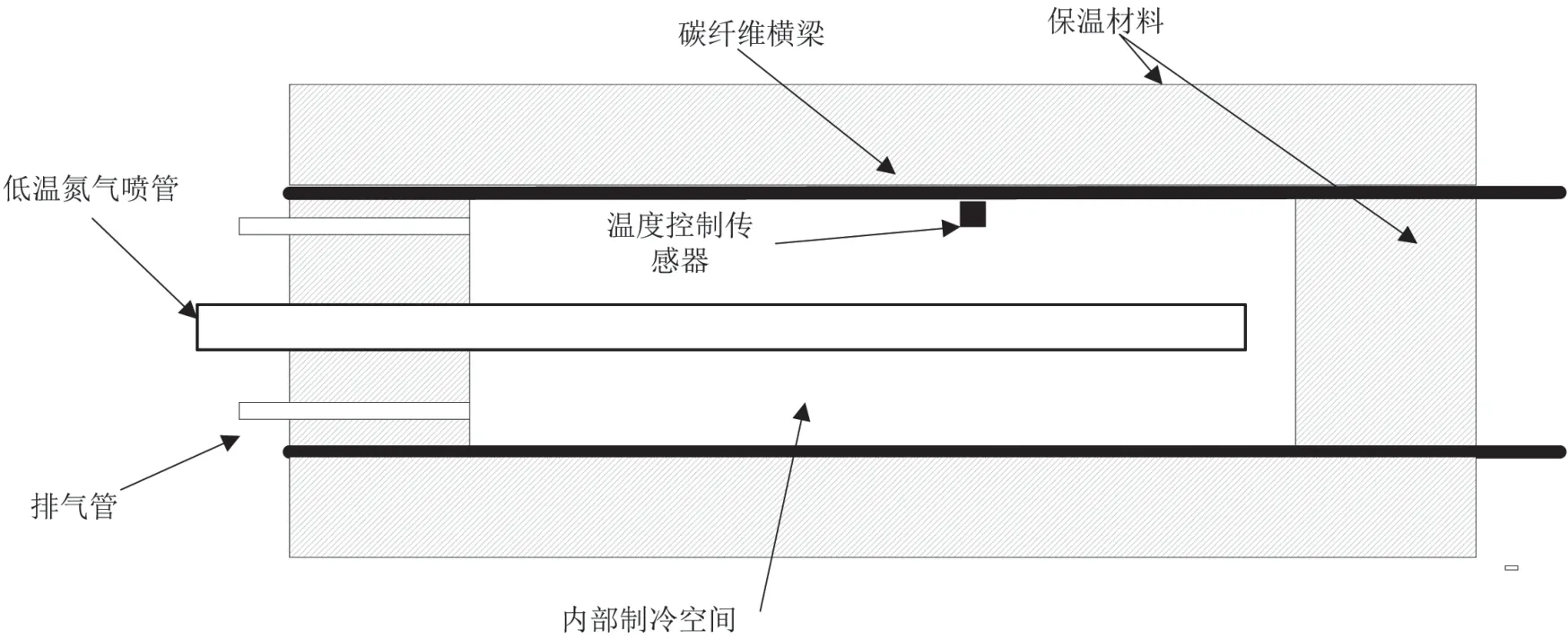

降溫的主要方式為液氮?dú)饣评洌瑲饣蟮牡蜏氐獨(dú)馔ㄟ^(guò)低溫氮?dú)夤苈穱娙胫评鋮^(qū)域,溫度傳感器布置在碳纖維橫梁內(nèi)壁,由控制器控制閉環(huán)控制管路入口的加熱功率和液氮閥門開(kāi)度,實(shí)現(xiàn)精準(zhǔn)溫度控制,內(nèi)部制冷方案示意如圖1所示。

圖1 內(nèi)部制冷方案示意

1.1 溫度控制方案(原始)

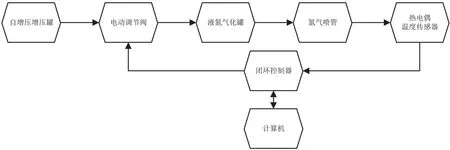

溫度控制采取PID閉環(huán)控制的方式進(jìn)行,由閉環(huán)控制器進(jìn)行溫度采集和輸出控制。液氮從自增壓液氮罐連接至電動(dòng)調(diào)節(jié)閥,電動(dòng)調(diào)節(jié)閥連接液氮?dú)饣蓿旱?jīng)過(guò)氣化罐后會(huì)迅速氣化升溫,氣化后的低溫氮?dú)獬淙朐囼?yàn)件內(nèi)部。由熱電偶溫度傳感器采集壁面溫度,通過(guò)閉環(huán)控制器的模擬量通道采集至計(jì)算機(jī),由PID控制程序?qū)﹄妱?dòng)調(diào)節(jié)閥的開(kāi)度改變液氮流量進(jìn)行閉環(huán)調(diào)節(jié),達(dá)到控溫的目的,具體控制流程示意圖如圖2所示。

圖2 溫度控制系統(tǒng)示意

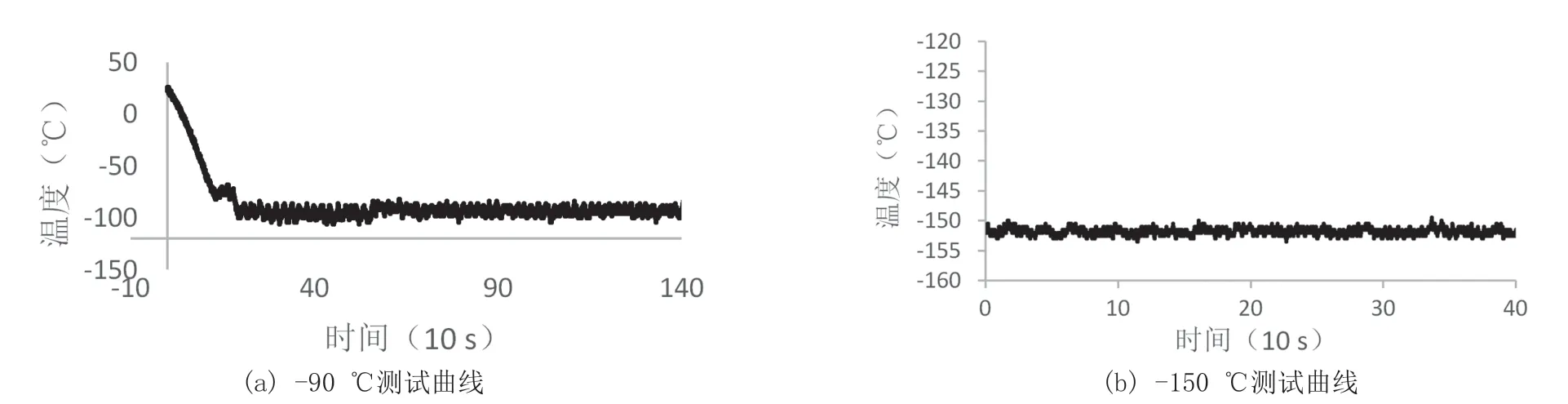

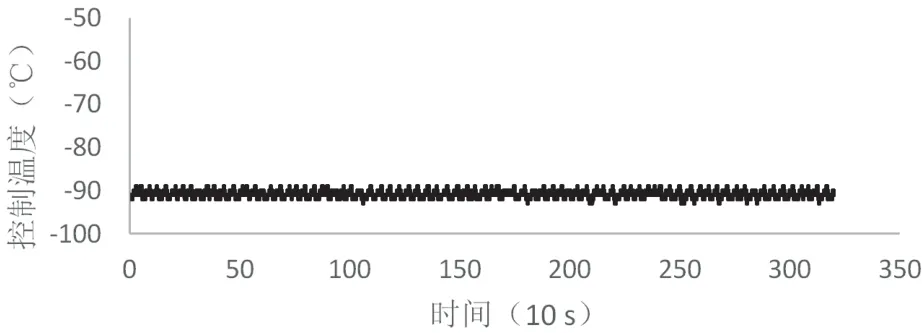

采用模擬件進(jìn)行試驗(yàn)測(cè)試,溫度控制曲線如圖3所示。從實(shí)測(cè)試曲線可以看出,降溫段溫度控制精度能夠符合要求,溫度波動(dòng)較小。到溫后,溫度控制呈現(xiàn)很大波動(dòng),最大波動(dòng)范圍超過(guò)±10 ℃。調(diào)節(jié)PID參數(shù)并不能有效解決波動(dòng)問(wèn)題。分析控制原因歸結(jié)于液氮蒸發(fā)制冷系統(tǒng)具有長(zhǎng)時(shí)滯特性,且對(duì)于較小的降溫空間,由于制冷系統(tǒng)本身熱容小,系統(tǒng)空間溫度受環(huán)境、閥門調(diào)節(jié)速度等因素影響,控制精度更加難以保證。由于系統(tǒng)熱容較低且需要目標(biāo)低溫僅為-90 ℃時(shí),液氮少量氣化后就能迅速降溫,溫度超過(guò)-90 ℃后,閥門關(guān)閉后,由于管路中殘余部分液氮,殘余液氮持續(xù)蒸發(fā)降溫,溫度持續(xù)降低產(chǎn)生過(guò)沖,整個(gè)延時(shí)時(shí)間過(guò)長(zhǎng),PID控制器的微分作用不能有效調(diào)節(jié)延時(shí)效果,閥門不斷開(kāi)閉,產(chǎn)生了不可控的溫度波動(dòng)。從-150 ℃的測(cè)試曲線可以看出,溫度波動(dòng)明顯降低,由于滿足-150 ℃降溫時(shí)需要液氮持續(xù)氣化產(chǎn)生低溫氮?dú)猓y門開(kāi)度較為穩(wěn)定,閥門控制精度可以滿足系統(tǒng)穩(wěn)定要求。

圖3 溫度測(cè)試曲線

1.2 溫度控制方案(改進(jìn))

根據(jù)上文的分析可知,對(duì)狹小空間液氮蒸發(fā)降溫,單獨(dú)控制液氮閥門調(diào)節(jié)流量,不能達(dá)到良好的溫度控制精度。從測(cè)試得到的系統(tǒng)規(guī)律可知,低溫(-120 ~ -150)℃時(shí),系統(tǒng)低溫控制精度較好,溫度控制偏差不超過(guò)±3 ℃。

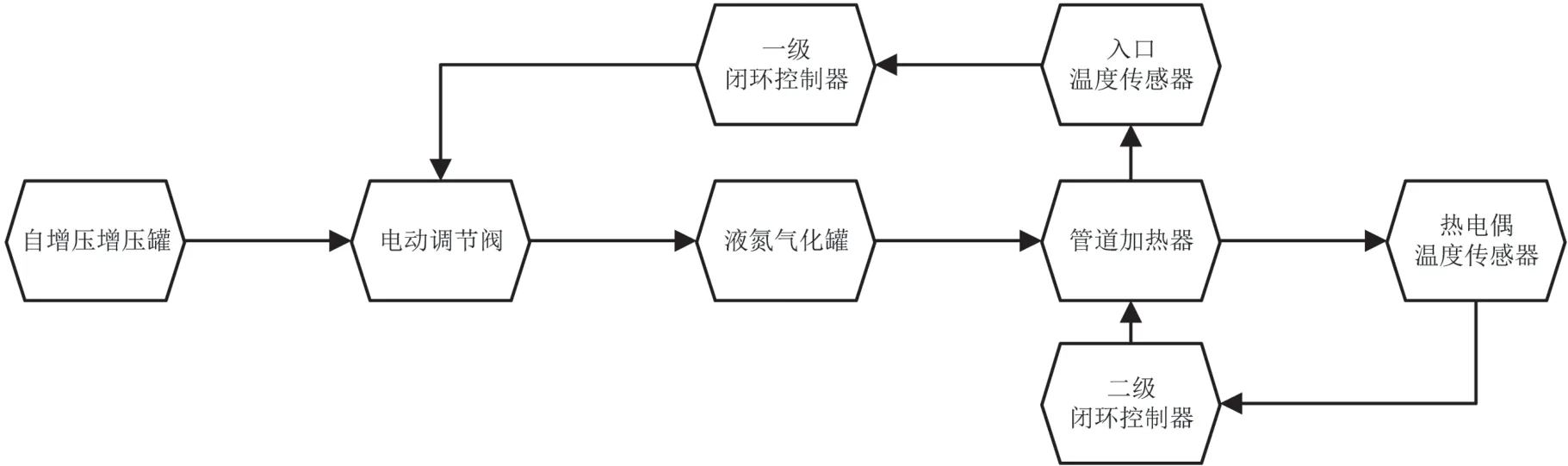

根據(jù)試驗(yàn)系統(tǒng)特性,為了有效提升液氮制冷控制精度,選擇通過(guò)添加管道加熱器的方式進(jìn)行系統(tǒng)改進(jìn)。管路加熱器可以使(-120 ~ -150)℃的低溫氮?dú)夥€(wěn)步加熱至-90 ℃,從而實(shí)現(xiàn)精準(zhǔn)溫度控制。改進(jìn)后的控制方案采取二級(jí)閉環(huán)控制的策略,第一級(jí)閉環(huán)控制器通過(guò)調(diào)節(jié)閥門開(kāi)度控制液氮流量,從而控制管道加熱器入口處的氣流溫度,第二級(jí)閉環(huán)控制器通過(guò)調(diào)節(jié)管道加熱器的加熱功率,精確控制試驗(yàn)溫度,具體系統(tǒng)示意如圖4 所示。

圖4 兩級(jí)閉環(huán)控制系統(tǒng)示意

采用兩級(jí)閉環(huán)控制系統(tǒng)后,溫度控制精度得到顯著提升,實(shí)測(cè)溫度控制曲線如圖5。

圖5 兩級(jí)閉環(huán)溫度控制曲線

2 氮?dú)鈬姽軆?yōu)化設(shè)計(jì)

根據(jù)圖2的內(nèi)部制冷方案可知,低溫試驗(yàn)時(shí),由噴管噴出低溫氮?dú)鈱?duì)主梁內(nèi)部空間進(jìn)行制冷,主要的熱交換方式為熱傳導(dǎo)和熱對(duì)流。為驗(yàn)證降溫區(qū)域熱溫度場(chǎng)是否均勻,采取CFD流體仿真對(duì)試驗(yàn)區(qū)域溫度均勻度進(jìn)行驗(yàn)證。

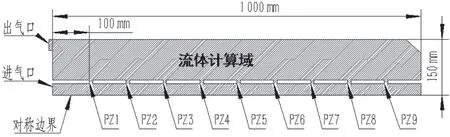

圓筒內(nèi)部空間為標(biāo)準(zhǔn)長(zhǎng)度1 m直徑300 mm的圓柱體,噴管直徑30 mm,低溫氣體噴孔和排氣孔均為中心對(duì)稱布置,噴孔為沿著噴管長(zhǎng)度方向均布9組噴嘴,每個(gè)噴嘴直徑均為4 mm,每組環(huán)向均布6個(gè),為了減少計(jì)算成本,將三維實(shí)體簡(jiǎn)化成2D對(duì)稱模型進(jìn)行計(jì)算,簡(jiǎn)化后的模型如圖6。

圖6 制冷區(qū)域2D模型(軸對(duì)稱模型)

在Fluent按照上圖的2D幾何模型進(jìn)行建模[4,5]。根據(jù)工程經(jīng)驗(yàn)[6,7],選擇k-ε湍流模型,計(jì)算方法采用耦合方法。根據(jù)流體計(jì)算的工程經(jīng)驗(yàn),壁面函數(shù)的選擇對(duì)于傳熱計(jì)算影響差異較小[8,9],為節(jié)省流體計(jì)算量,采用標(biāo)準(zhǔn)壁面函數(shù)進(jìn)行壁面效應(yīng)模擬。

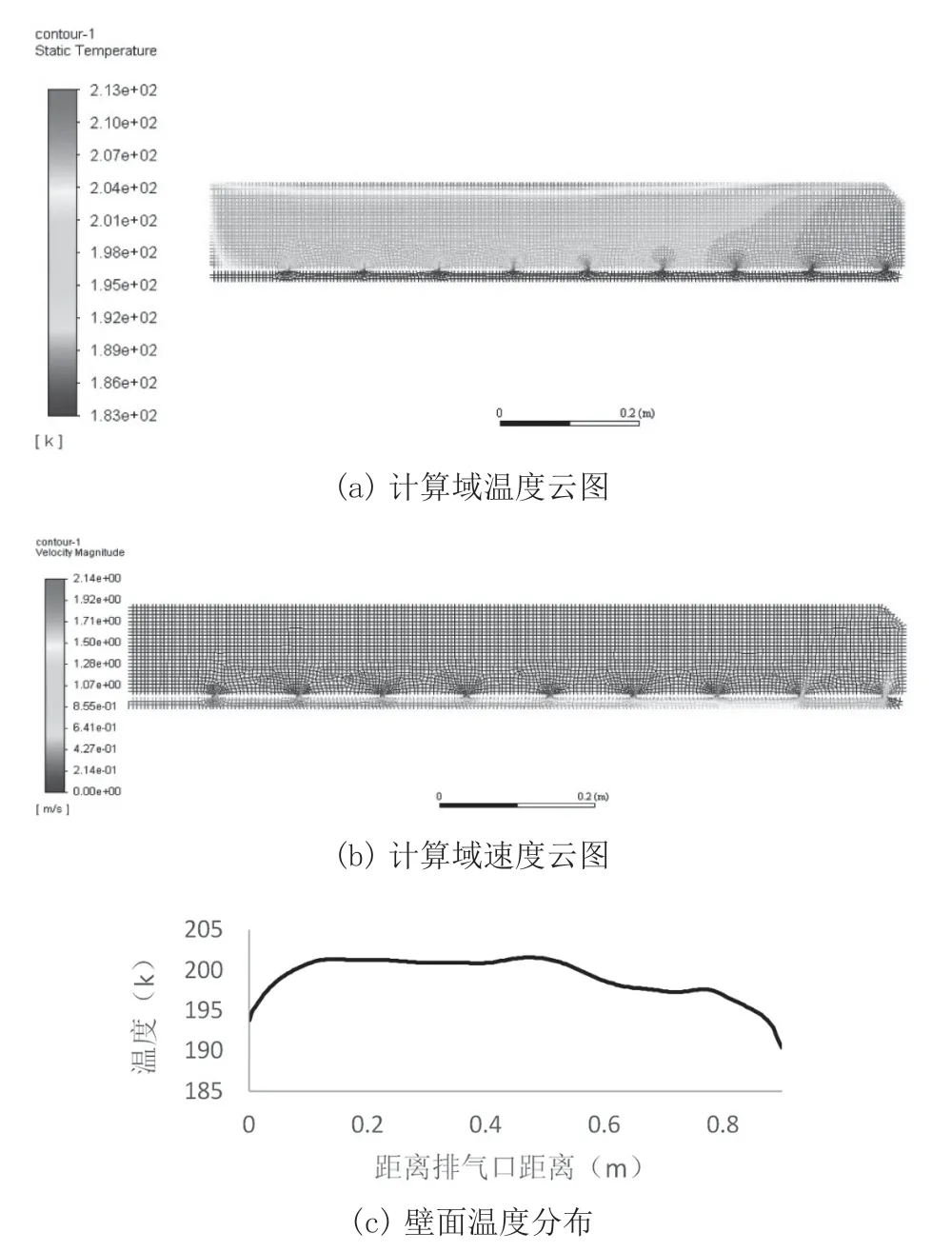

計(jì)算迭代80步后完成收斂,計(jì)算結(jié)果如圖7。

從圖7可以看出,制冷區(qū)域內(nèi)部沒(méi)有形成均勻穩(wěn)定的溫度場(chǎng),壁面溫度最大偏差為11.2℃。從計(jì)算域顯示的溫度和氣體流速云圖可以看出,計(jì)算區(qū)域區(qū)域的溫度分布受到噴嘴流速影響,噴嘴相同直徑的狀態(tài)下,在噴管末端低溫氣體流速快,相應(yīng)的區(qū)域溫度偏低,靠近入口處,低溫氣體流速低,相應(yīng)區(qū)域溫度偏高。

圖7 Fluent計(jì)算結(jié)果

從以上分析可以看出,制冷區(qū)域的氣體流速主要受到制冷噴嘴的尺寸影響,本文選擇對(duì)氮?dú)鈬姽苌系木紘娮斓目讖揭约皣姽艿闹睆竭M(jìn)行尺寸優(yōu)化設(shè)計(jì),以獲得較為均勻的制冷氣流,確保制冷空間的溫度均勻性。

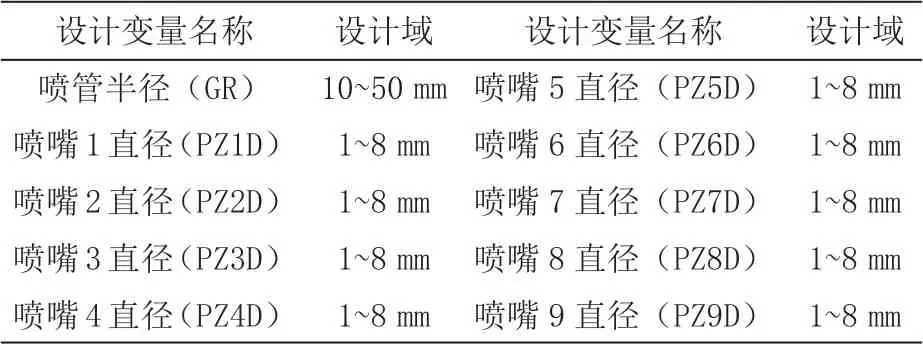

2.1 優(yōu)化策略

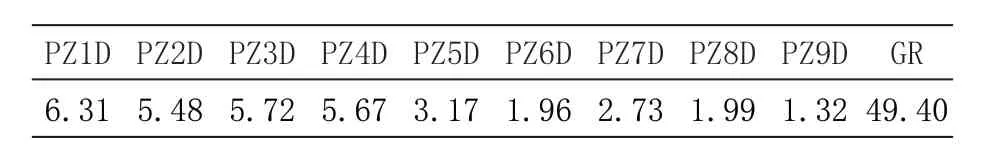

應(yīng)用Ansys-Workbench的通用建模模塊SpaceClaim進(jìn)行參數(shù)化建模,該模塊具有基于Python的腳本功能,可以滿足多種復(fù)雜的建模操作。通過(guò)python指令參數(shù)化建模,以每個(gè)噴嘴直徑(PZD1-PZD9)以及噴管半徑(GR)作為設(shè)計(jì)變量,各設(shè)計(jì)變量的設(shè)計(jì)域見(jiàn)表1。

表1 優(yōu)化設(shè)計(jì)域

采用Fluent進(jìn)行流體計(jì)算,將管壁的溫度峰值差(Td)和最高溫度(Tmax)作為輸出結(jié)果傳遞至Ansys-Workbench的優(yōu)化設(shè)計(jì)模塊。

優(yōu)化設(shè)計(jì)方法選擇多目標(biāo)遺傳算法[10],它支持多種目標(biāo)和約束。優(yōu)化目標(biāo)為盡量減小Td值,約束變量為最高溫度不超過(guò)190 k。

2.2 優(yōu)化結(jié)果

優(yōu)化計(jì)算經(jīng)過(guò)602次迭代完成,優(yōu)化后Td值最低為1.8 K,對(duì)應(yīng)的最優(yōu)設(shè)計(jì)變量組合如表2。

表2 最優(yōu)設(shè)計(jì)變量

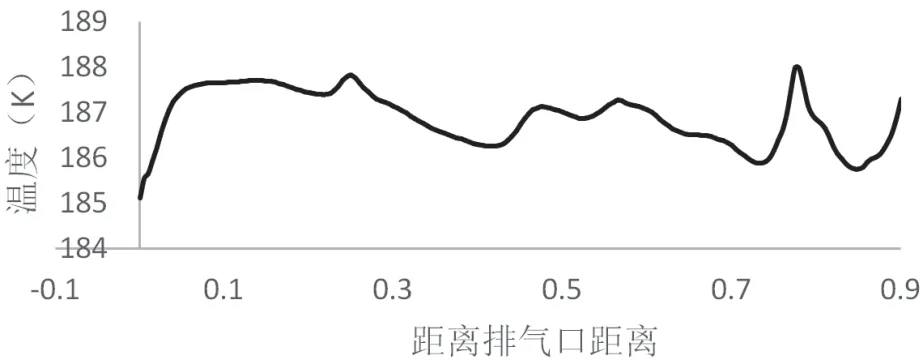

最優(yōu)設(shè)計(jì)壁面溫度分布如圖8。

圖8 壁面溫度分布曲線(最優(yōu)設(shè)計(jì))

2.3 試驗(yàn)驗(yàn)證

根據(jù)最優(yōu)設(shè)計(jì)參數(shù)進(jìn)行實(shí)物加工。經(jīng)驗(yàn)證,溫度穩(wěn)定后得到管壁溫度偏差最大值為4.7℃,最高溫度出現(xiàn)在靠近排氣口的位置,測(cè)試結(jié)果與仿真結(jié)果存在一定偏差,但是整體溫度均勻度可以滿足試驗(yàn)要求。偏差的主要原因在于流體計(jì)算采用的是2D模型,2D模型與3D模型存在一定差異,且仿真過(guò)程中對(duì)于排氣口出現(xiàn)的氣體回流問(wèn)題無(wú)過(guò)多考慮,這些因素均對(duì)仿真結(jié)果造成影響。

3 結(jié)束語(yǔ)

本文依托于太陽(yáng)能無(wú)人機(jī)主梁的低溫試驗(yàn)需求,設(shè)計(jì)了一套低溫試驗(yàn)系統(tǒng),該系統(tǒng)應(yīng)能夠在圓柱形密閉空間內(nèi)完成均勻穩(wěn)定制冷降溫。針對(duì)穩(wěn)定的溫度控制要求,對(duì)試驗(yàn)控制方案進(jìn)行了改進(jìn)設(shè)計(jì),以電輔熱雙閉環(huán)的控制方案解決了由于液氮蒸發(fā)制冷系統(tǒng)延時(shí)造成的溫度波動(dòng)問(wèn)題。為滿足制冷空間的溫度均勻度要求,結(jié)合CFD仿真和自適應(yīng)多目標(biāo)優(yōu)化方法對(duì)低溫氮?dú)鈬姽苓M(jìn)行了尺寸優(yōu)化設(shè)計(jì)。經(jīng)過(guò)試驗(yàn)結(jié)果驗(yàn)證,試驗(yàn)系統(tǒng)溫度控制精準(zhǔn)且溫度均勻度較好,試驗(yàn)系統(tǒng)可以有效滿足需求。