旋挖植樁法在鐵路橋梁樁基的創(chuàng)新應(yīng)用

陳懷智 潘湘文 阮白一 牛思喆

(中鐵上海設(shè)計院集團有限公司 上海 200070)

1 研究背景

我國早在1944年就開始生產(chǎn)離心鋼筋混凝土管樁(RC樁)[1]。1951年,豐臺橋梁廠生產(chǎn)直徑?400 mm離心成型的無接頭鋼筋混凝土管樁(長度10 m),主要用于鐵路橋墩基礎(chǔ);20世紀(jì)60年代,開始研制先張法預(yù)應(yīng)力混凝土管樁(PC樁)[2]。1987年交通部第三航務(wù)工程局從日本全套引進預(yù)應(yīng)力高強度混凝土管樁(PHC樁)生產(chǎn)線[3]。1998年,上海軌道交通3號線部分橋梁樁基采用PHC管樁,樁徑為0.6 m,平均樁長為33 m。上海磁懸浮城市列車線的樁基礎(chǔ)全部采用PHC管樁[4],樁徑為0.6 m,平均樁長為47 m。

PHC樁在鐵路橋梁基礎(chǔ)上的應(yīng)用相對較少。自1998年新長鐵路開始[5],陸續(xù)應(yīng)用于秦沈鐵路、寧西鐵路、贛龍鐵路、寧啟鐵路、滬杭高鐵[6]、滬通鐵路[7]和連鎮(zhèn)鐵路[8]、京雄鐵路[9]等。當(dāng)前預(yù)應(yīng)力管樁在鐵路路基處理上也有應(yīng)用,如京滬高速鐵路宿州站[10]、溫福鐵路[11]軟土路基加固等。

隨著鐵路橋梁發(fā)展,簡支梁已基本實現(xiàn)梁場預(yù)制、架橋機架設(shè),而下部結(jié)構(gòu)特別是基礎(chǔ)工程,除部分有條件地段嘗試性地采用預(yù)制管樁外,絕大部分仍采用傳統(tǒng)的鉆孔灌注樁。鉆孔灌注樁在施工過程中容易出現(xiàn)縮孔、樁底沉渣多、泥漿外運污染等問題,需要大量人工,成本較高,并需要豐富現(xiàn)場經(jīng)驗的工程師把關(guān)沉樁質(zhì)量。與當(dāng)前“標(biāo)準(zhǔn)化設(shè)計、工廠化生產(chǎn)、裝配式施工、信息化管理”的發(fā)展趨勢相背離。

混凝土預(yù)應(yīng)力管樁以其可以標(biāo)準(zhǔn)化生產(chǎn)、施工簡易、施工周期短、對周圍環(huán)境影響小、承載力高、經(jīng)濟性強、綠色環(huán)保等優(yōu)點,在鐵路橋梁工程中有著廣闊的應(yīng)用前景。目前在普鐵、高鐵等各種鐵路項目中已有初步探索和應(yīng)用,但還未形成完善的系統(tǒng)理論、實驗驗證和實踐應(yīng)用。

本研究結(jié)合安徽某鐵路項目,對鐵路橋梁大直徑管樁新型施工工法進行有益探索,完成了現(xiàn)場施工及靜載試驗,分析了新工藝樁基承載能力,達到了預(yù)期的目標(biāo)。

2 鐵路旋挖植樁的創(chuàng)新工藝簡介

旋挖植樁法,就是旋挖機引孔后,在孔內(nèi)灌注適量細(xì)石混凝土或水泥砂漿材料,并將預(yù)制樁沉入其中形成復(fù)合基樁的施工方法。可用輔助沉樁設(shè)備將預(yù)制樁打入、壓入或振入。

旋挖植樁法適用于填土、粉土、黏性土、砂卵石、基巖、巖溶等地質(zhì)條件。在地下水承壓水頭較高或地下水流動性較大的地質(zhì)條件中使用時,通過現(xiàn)場試驗確定其適用性。旋挖植樁構(gòu)造見圖1。

圖1 旋挖植樁構(gòu)造示意

3 旋挖植樁試驗概況

3.1 工程背景

本次試驗共設(shè)置5根樁,分別為4-?0.8 m管樁及1-?1.0 m鉆孔樁,管樁、鉆孔樁樁長均為35 m。其中4根管樁均為試驗樁(3根輔助沉樁采用液壓錘,1根輔助沉樁采用振動沉樁)。試驗場地樁位布置見圖2。

圖2 試驗場地平面布置(單位:mm)

3.2 旋挖植樁工法試驗

課題組于2020年9月進行了現(xiàn)場試驗,旋挖植樁步驟和要求如下:

(1)定位測量,旋挖機就位。施工前,在試驗場地內(nèi)建立測量控制網(wǎng),確定各個試驗樁的中心點。鉆機就位時,保證垂直度誤差不超過5‰。

(2)埋設(shè)護筒。護筒直徑1 m,厚度5 mm,埋深1.5 m,周圍用土回填夯實,控制護筒中心和樁位中心偏差在1%內(nèi)。

(3)旋挖機引孔。鉆尖對準(zhǔn)樁位中心,引孔過程中保證鉆機導(dǎo)桿中心線、回旋盤中心線和護筒中心線在同一直線,鉆頭中心和樁位中心誤差不超過10 mm。根據(jù)地勘報告計算的預(yù)挖深度結(jié)合現(xiàn)場實際情況,待引孔深度達到4-1-1黏土層以后,用筒鉆鉆進,將孔底堅硬-硬塑黏土層土樣取出,經(jīng)現(xiàn)場工程技術(shù)團隊檢驗持力土層合格后,即可終孔。

成孔達到設(shè)計深度34 m后,對孔深、孔徑及孔壁垂直度等進行檢測。檢測時沿孔四周檢查,要求孔深、孔徑不小于設(shè)計規(guī)定,鉆孔傾斜度誤差不大于5‰。

(4)下放導(dǎo)管并清孔。

(5)水下灌注細(xì)石混凝土。本工程采用C25水下細(xì)石混凝土,使用導(dǎo)管重力式灌注法。C25水下細(xì)石混凝土緩凝時間不低于8 h,設(shè)計坍落度為180~220 mm,并添加高效減水劑、緩凝劑。細(xì)石混凝土應(yīng)具有良好的和易性、流動性。

(6)采用錘擊或振動錘輔助沉樁,錘擊法沉樁需按照重錘輕擊原則錘擊數(shù)控制在1 500錘以內(nèi)。

4 旋挖植樁法復(fù)合樁承載力試驗

課題組于2020年10月進行了現(xiàn)場單樁承載能力試驗。樁身完整性檢測采用低應(yīng)變反射波法,單樁豎向抗壓靜載試驗采用配重堆載法,單樁豎向抗壓與水平承載力靜載試驗均采用慢速維荷法。試驗現(xiàn)場見圖3。

圖3 單樁豎向抗壓靜載試驗

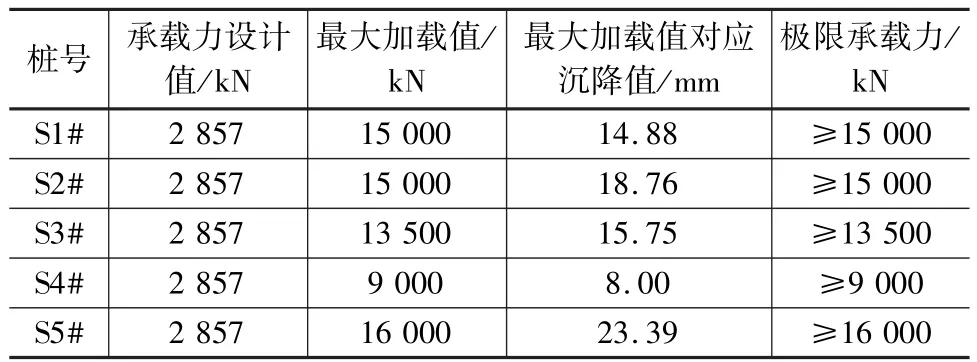

單樁豎向抗壓靜載試驗結(jié)果如表1所示,試驗樁長度均為35 m。

表1 豎向抗壓靜載試驗結(jié)果

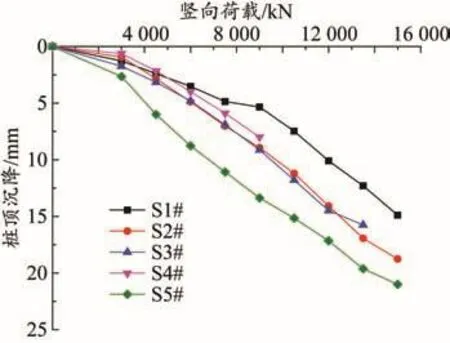

各樁在豎向荷載下的荷載-沉降曲線如圖4所示。

圖4 樁頂沉降-豎向荷載曲線

根據(jù)試驗結(jié)果綜合分析,所有試驗結(jié)果均滿足設(shè)計要求。同時通過Q-s曲線匯總分析可以看出,在單樁豎向荷載加載至屈服荷載之前,預(yù)制樁的承載性能(不同承載力對應(yīng)的沉降)均優(yōu)于灌注樁。其中旋挖植樁的S3#和S4#試驗樁因樁頭未進行加固造成試驗加載過程中樁頭混凝土開裂破壞,致使樁頭沉降突變,但與同類型的S1#和S2#樁的Q-s曲線對比分析,Q-s曲線的變化趨勢和累計位移量比較接近,說明S3#和S4#試驗樁與S1#和S2#試驗樁的豎向抗壓承載力應(yīng)比較接近。

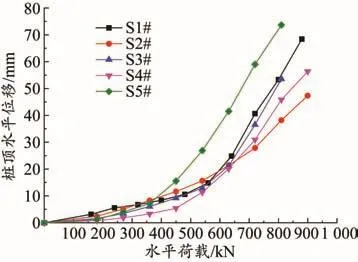

各個樁在水平荷載下的荷載-位移曲線如圖5所示。

圖5 樁頂水平位移-水平荷載曲線

根據(jù)試驗結(jié)果綜合分析,所有試驗結(jié)果均滿足設(shè)計要求。同時通過荷載-位移曲線可以看出,單樁水平荷載作用下預(yù)制樁的水平承載性能(不同承載力對應(yīng)的樁頂水平位移)優(yōu)于灌注樁。

5 旋挖植樁法復(fù)合樁豎向承載力建議計算公式及經(jīng)濟性分析

5.1 豎向承載力計算公式

旋挖植樁法管樁注入細(xì)石混凝土后在輔助沉樁過程中采用了錘擊或者振動下沉,具有一定的擠土效應(yīng),樁端土體在沉樁過程中變得較為密實,同時與灌注的混凝土結(jié)合后樁端承載力提升較為明顯。根據(jù)3#、4#樁的內(nèi)力分析結(jié)果,在樁頭破壞開裂時,樁端提供的承載能力在34%以上,與鉆孔樁相比,由于樁端承載力顯著提高,在同等荷載等級下旋挖植樁法管樁先由樁端提供承載力,樁周摩阻力仍有一定儲備。

旋挖植樁法1#、2#管樁和5#鉆孔樁由于場地限制只加載到15 000 kN、16 000 kN,未加載至承載力極限,但均遠高于5 842 kN的承載力設(shè)計極限值。1#、2#樁由于現(xiàn)場原因未測量樁身內(nèi)力,但根據(jù)樁基加載位移曲線可知,1#、2#樁的變形回彈率較高,分別為87.37%、62.85%,土體未進入明顯的塑性階段,新工法管樁具有較好的豎向承載能力。

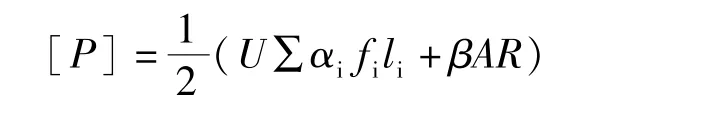

根據(jù)旋挖植樁法沉樁工藝及極限承載能力特性,參考?鐵路橋涵地基和基礎(chǔ)設(shè)計規(guī)范?(TB 10093—2017)[12],旋挖植樁法管樁豎向承載力建議公式為:

式中:[P]為樁的容許承載力(kN);U為樁身截面周長(m),計入擴孔截面;li為各土層厚度(m),不計入擴大頭部分;fi為各土層的樁周極限摩阻力(kPa);R為樁尖土的極限承載力(kPa);A為樁端支承面積(m2),計入擴孔面積;αi為旋挖植樁法管樁樁周土側(cè)摩阻修正系數(shù);β為旋挖植樁法管樁樁端土極限承載力修正系數(shù)。

針對該地質(zhì)情況,對旋挖植樁法管樁土層αi及β進行修正,可計算出修正后的旋挖植樁法樁基長度,結(jié)合工經(jīng)專業(yè)提供的鉆孔灌注樁及旋挖植樁法管樁每延米綜合單價,可得出新工法管樁經(jīng)濟性。

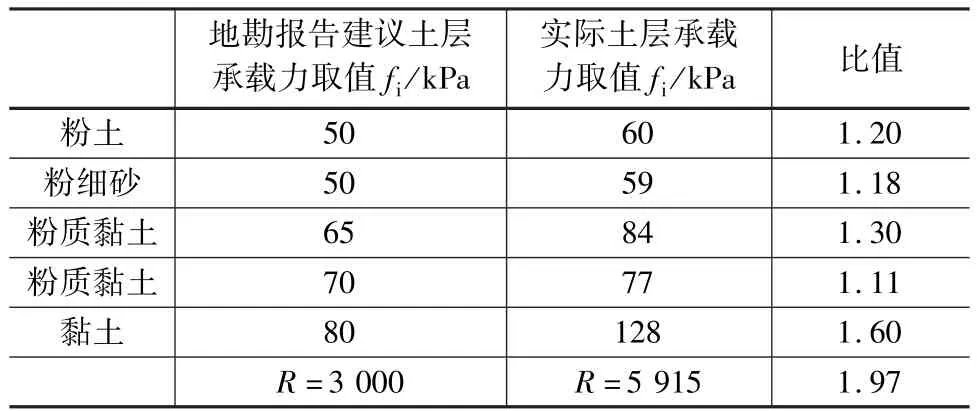

根據(jù)旋挖植樁法管樁靜載試驗報告,針對3#樁分析了旋挖植樁法的各土層承載力并與地勘報告做對比,結(jié)果如表2所示。

表2 土層承載力對比

αi取值:根據(jù)靜載試驗數(shù)據(jù)可知,旋挖植樁法管樁樁周側(cè)摩阻與地勘報告提供的極限側(cè)摩阻有所提高,對于粉土、粉細(xì)砂αi值可取1.0~1.1,對于粉質(zhì)黏土、黏土αi可取1.0~1.5。工程應(yīng)用中,可根據(jù)試樁靜載試驗得到的各種地質(zhì)條件下的側(cè)摩阻力之后進行修正。

β取值:根據(jù)靜載試驗數(shù)據(jù)可知,旋挖植樁法管樁樁端土極限承載力有較大提高,針對硬塑性黏性土β可取1.5~1.9。工程應(yīng)用中,可根據(jù)試樁靜載試驗得到的各種地質(zhì)條件下的樁端阻力之后進行修正。

5.2 旋挖植樁法管樁經(jīng)濟性分析

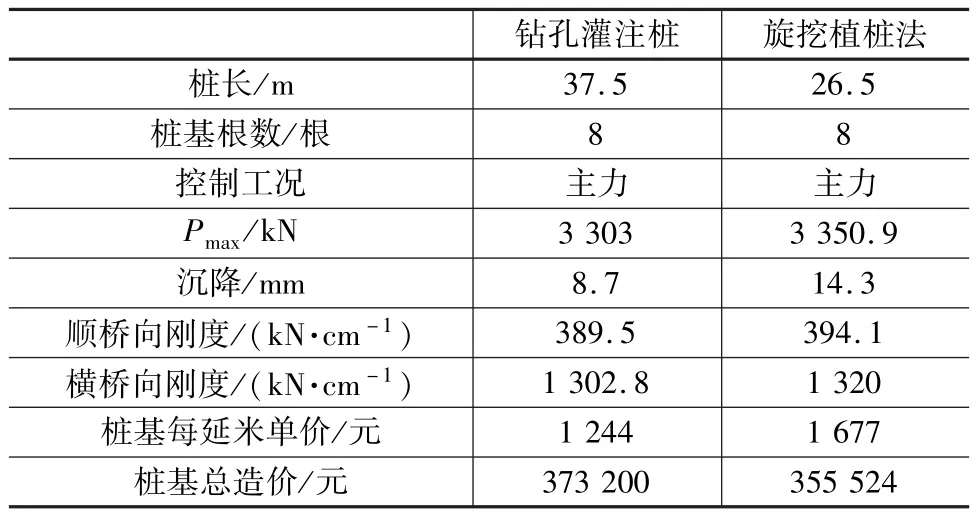

根據(jù)測算,該鐵路項目鉆孔樁綜合單價每延米1 244元,旋挖植樁法管樁綜合單價每延米1 677元,結(jié)合修正后地質(zhì)參數(shù)對墩高12 m(平均墩高)的簡支梁橋墩樁基重新進行計算,經(jīng)濟性對比如表3所示。

表3 鉆孔樁與旋挖植樁對比

經(jīng)對比可知,針對該鐵路項目,由于旋挖植樁管樁具有較好的承載能力,在工程中可優(yōu)化樁基布置形式并有效縮短樁長,樁長可由37.5 m縮短至26.5 m,縮短了29.3%;而順橋向剛度和橫橋向剛度與鉆孔樁相仿,剛度相差均在2%以內(nèi)。沉降值雖略有提高,但依然在?鐵路橋涵設(shè)計規(guī)范?(TB 10002—2017)容許范圍內(nèi)。相比鉆孔樁,旋挖植樁法樁基總造價減少了4.7%,具有一定經(jīng)濟性。

5.3 旋挖植樁法環(huán)境噪聲影響分析

傳統(tǒng)錘擊法沉樁帶來的噪聲振動問題對預(yù)制樁的推廣較為不利,沿線存在居民區(qū)等環(huán)境敏感點時,往往要求環(huán)境影響范圍在200 m以上才具備實施條件。采用旋挖植樁工法,錘擊、振動沉樁成為輔助工藝,通過重錘輕擊、減少錘擊數(shù),可有效降低環(huán)境影響。試驗現(xiàn)場經(jīng)實測,沉樁期間,50 m范圍噪聲實測值平均為72.9 dB(A),100 m范圍噪聲實測值為66 dB(A),150 m范圍噪聲實測值為59.8 dB(A),按照建筑施工場界環(huán)境噪聲排放標(biāo)準(zhǔn)(GB 12523—2011)規(guī)定,建筑施工場界晝間噪聲排放標(biāo)準(zhǔn)為不超過70 dB(A),基本滿足環(huán)保要求。

6 結(jié)論

本課題結(jié)合安徽省某鐵路項目對鐵路橋梁大直徑管樁新型施工工法進行了有益的探索,完成了現(xiàn)場施工及靜載試驗,新工藝樁基承載能力達到了預(yù)期的目標(biāo)。

(1)旋挖植樁法管樁施工工藝在黏性土為主地質(zhì)層時具有較好的適用性,輔助沉樁采用錘擊、振動下沉均可順利將管樁沉至指定標(biāo)高。

(2)根據(jù)靜載試驗結(jié)果,旋挖植樁法管樁具有較好的豎向、水平承載能力,均能滿足設(shè)計要求并有一定富余。

(3)在單樁豎向、水平荷載加載至屈服荷載之前,預(yù)制樁的承載性能(不同承載力對應(yīng)的沉降、水平位移)均優(yōu)于灌注樁。

(4)針對該鐵路項目地質(zhì)情況,提出了旋挖植樁法管樁的豎向承載力建議公式,及樁側(cè)、樁端土層極限承載力修正系數(shù)α、β建議取值,為旋挖植樁法管樁在工程中的應(yīng)用提供了依據(jù)。

(5)針對該鐵路項目地質(zhì)情況,旋挖植樁法管樁在工程應(yīng)用中相比鉆孔灌注樁具有一定經(jīng)濟性。