基于西門子PLC與MCGS的產品質量等級分揀系統設計

殷晶晶

(合肥市經貿旅游學校,安徽合肥,230011)

0 引言

生產過程中需將某些產品進行分揀成箱,以備后續使用、銷售等[1,2]。目前,對工業現場使用的分揀設備的研究逐年增多[3,4],提出了對分揀設備設計的諸多解決方案。李菁川[5]針對某校華中數控HSR612(Ⅰ型)工業機器人,對其進行功能二次開發(智能顏色識別分揀系統),在不影響原有功能的基礎上,增加新的功能,使機器人單體變成機器人小型工作站。李修宇[6]等針對傳統的YL-335B自動化生產線控制系統分揀方式單一、耗時長的問題,設計一種基于PLC與MCGS的分揀單元動態控制系統,該系統通過MCGS進行了交互界面的組態,所使用的控制器時延短,響應速率快,對自動化的分揀裝配系統設計有一定參考價值。

本文基于西門子S7-1200型PLC,使用三相電機、伺服電機、步進電機實現工件傳送、分揀送料和抓放料等功能。通過光電傳感器檢測工件包裝盒的二維碼和顏色,將工具分為優質品和合格品兩種類型。在TIA Portal 15中進行S7-1200控制器的軟件程序設計,通過MCGS環境進行人機交互界面設計,設備在現場的應用良好。

1 系統硬件設計

■1.1 總體設計方案

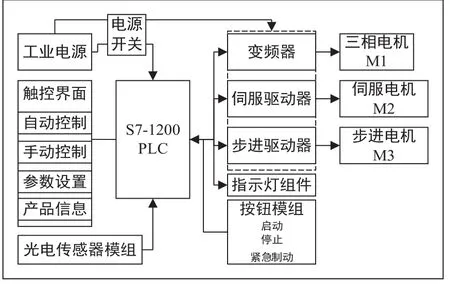

如圖 1所示,控制系統整體結構組成圖,選擇西門子S7-1200型PLC作為控制系統的控制核心,三相電機(M1)為輸送帶驅動電機,由變頻器驅動,伺服電機(M2)為分揀送料電機,由伺服系統控制,步進電機(M3)為抓放料電機,由步進電機驅動器控制。指示燈組件為一組LED指示燈,分別用于指示電源開關、M1電機開關、M2電機開關、M3電機開關、優質品指示燈、合格品指示燈、優質品儲箱已裝滿指示燈、合格品儲箱已裝滿指示燈等。按鈕模組包括系統啟動按鈕、停止按鈕和緊急制動按鈕,該三個按鈕為實體硬件型按鈕,人機交互界面中的按鈕為虛擬按鈕,具備按鈕的開關功能。當設備啟動后,首先判斷倉庫是否有工件,上料機器將工件送至輸送帶上,輸送帶電機(M1)運行;工件通過光電傳感器檢測識別,對工件包裝盒的二維碼和包裝盒顏色進行識別(藍色為優質品,黃色為合格品),電機(M1)在運行過程中進行2檔減速運行,以保證工件不被快速運行無法制動。工件輸送快到分揀抓料位置時,電機(M1)低速運行,工件最后精準停在入倉抓料位置。步進電機(M3)與伺服電機(M2)配合運行,完成工件分揀和搬運操作,將工件存放到對應的存儲箱中。

圖1 分揀系統整體組成結構

工業電源為生產現場常用的50Hz三相交流電源,可為機器提供電網的標準380V電壓。電源開關為工業電源與PLC供電電源兩用開關,并通過降壓與穩壓電路將380V交流電源轉換為220V直流電和24V直流電源。變頻器用于控制三相電機M1的轉速,支持滿載的長時間運行,兼容50Hz和60Hz的380V工業交流電,伺服驅動器用于驅動伺服電機M2,伺服電機為永磁同步電機和編碼器的組合體,在伺服驅動器上可設置伺服電機的使能或失能,并未伺服電機提供工作電源,伺服驅動器通過接收控制器的脈沖信號實現電機轉動,通過控制脈沖信號發出的頻率來控制伺服電機的轉速。步進驅動器用于驅動步進電機M3,步進電機M3采用開環控制方法,不在電機上增設編碼器;在步進電機驅動器上同樣可設置步進電機的使能或失能,同時為電機通過標準的工作電源,通過在驅動器上設置細分數的方法降低電機的步距角,細分數設置范圍為0~255,可實現對步進電機步距角的0~255細分;步進電機為兩相位四線制,分別與驅動器的兩相(A+、A-、B+、B-)連接,驅動器脈沖信號接收引腳用于接收PLC控制器發出的脈沖信號,通過控制脈沖信號發出的頻率即可完成對步進電機轉速的控制。按鈕模組采用常用的工業邏輯開關按鈕,可實現按下自鎖,再按斷開的功能,結構簡單,使用方便。光電傳感器模組為PLC控制器的傳感器單元,用于感知光電信號,并為PLC提供光電模擬量到數字量的轉換。

■1.2 指示燈組件

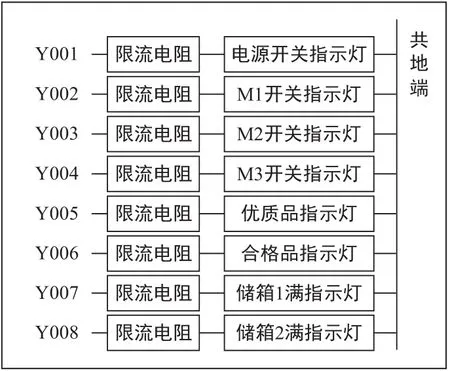

如圖2所示,指示燈組件為PLC的I/O引腳控制型,通過I/O引腳的開關來控制指示燈的通斷,在每個指示燈上均串聯一個10 kΩ限流電阻,防止電流過流、過熱造成斷路,在電路設計上將所有指示燈的地線共地。

圖2 指示燈組件

■1.3 電機控制電路

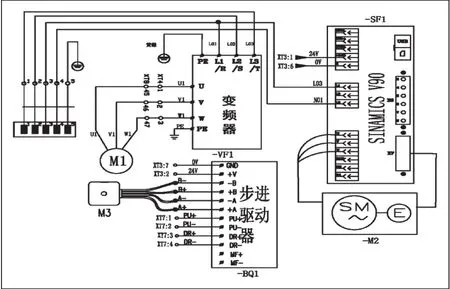

如圖3所示,三相電機(M1)由變頻器(VF1)驅動,伺服電機(M2)由伺服系統控制器(SF1)控制,步進電機(M3)由步進電機驅動器(BQ1)控制。

圖3 電機控制電路

2 人機界面設計

MCGS是由深圳昆侖通態科技有限責任公司研發的一套基于Windows平臺的PLC界面組態軟件,具有功能完善、操作簡便等特點,可快速、方便地開發各種上位機界面,并便攜地與不同類型的PLC進行連接通信。MCGS軟件提供了人機交互設計常用的控件,如按鈕控件、LED模擬控件、圖片控件、文本框和多行文本控件、邏輯(0和1)按鈕控件等,用戶可根據需要選用常用控件即可完成常規界面的設計。

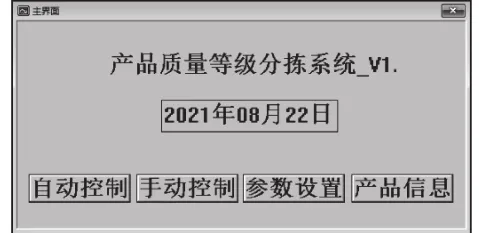

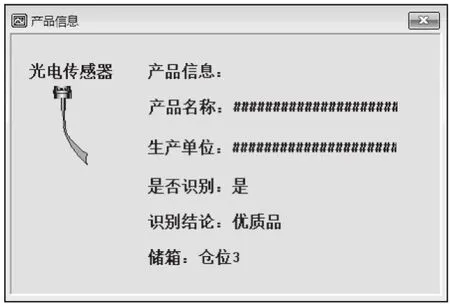

通過MCGS開發環境設計系統的主界面、自動控制界面、手動控制界面、參數設置、產品信息界面。主界面:畫面顯示“產品質量等級分揀系統”及年歷日期等,并在界面底部設計“手動控制”、“自動控制”、“參數設置”、“產品信息”四個按鈕,通過按下這些按鈕,可進入對應的子系統操作界面。自動控制界面可設置啟動、停止、復位控制按鈕和各種狀態指示。手動控制界面可手動控制三個電機M1、M2、M3的正反轉運動、送料氣缸和吸盤電磁閥動作等。參數設置界面可進行倉位置設置,系統按設置的倉位進行工件分揀。產品信息界面用于每次經過光電傳感器后,將當前掃描的產品信息實時顯示出來,通過產品信息也可判斷產品的質量等級。

■2.1 主界面

如圖 4所示,主界面上顯示了系統名稱及軟件版本,年歷等,底部包括四個子系統界面按鈕:自動控制、手動控制、參數設置、產品信息,通過按鈕控件可分別進入自動控制界面、手動控制界面和參數設置界面、產品信息界面。

圖4 主界面設計

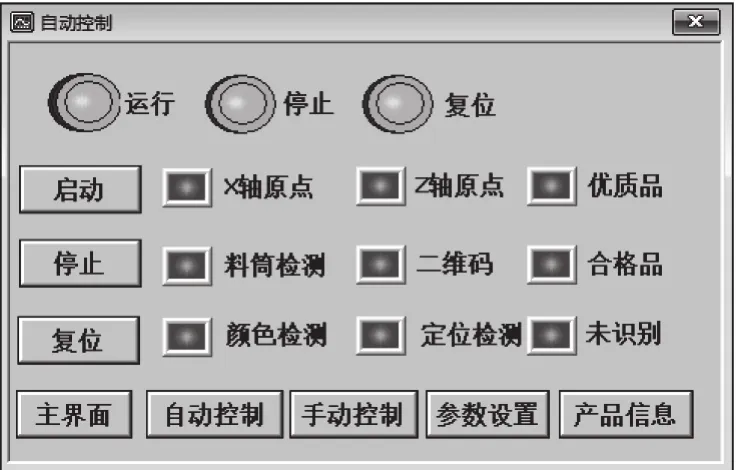

■2.2 自動控制界面

如圖5所示,自動控制界面中可進行系統的運行、停止和復位等功能控制。通過“啟動”、“停止”、“復位”按鈕進行狀態控制。通過界面底部的主界面、自動控制、手動控制、參數設置、產品信息5個按鈕可分別進入各子系統界面。通過9個燈控件來顯示系統對工件的自動檢測,包括電機軸原點的檢測、有無物料的料筒檢測、對包裝盒的顏色檢測、對包裝盒的二維碼檢查、工件所在位置的定位檢測及經過光電傳感器后判斷為優質品、合格品還是未識別等的檢測。圖中“運行”、“停止”、“復位”均采用立體圓形LED控件,當三者中某個狀態運行時,LED指示為綠燈,當三者中某些狀態為關停時,LED指示為紅燈。同理,平面方形LED控件用于指示對應狀態的開關,紅色表示關狀態,綠色表示開狀態。

圖5 自動控制界面

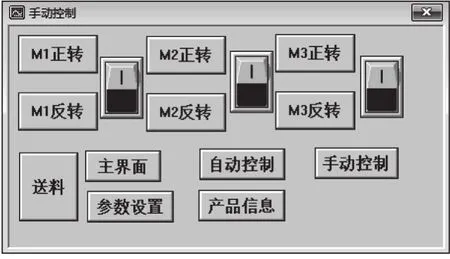

■2.3 手動控制界面

如圖6所示,手動控制界面可完成對電機M1、M2和M3的正反轉控制和送料控制。通過開關控件I/O判斷電機的正轉(I)或反轉(O)。通過界面底部的主界面、自動控制、手動控制、參數設置、產品信息5個按鈕分別進入各子系統界面。設置電機通斷邏輯開關LED指示燈用于指示電機的正轉、反轉狀態,“I”代表正轉,“O”表示反轉,該種控件共設置三組,分別對應三相電機M1、伺服電機M2和步進電機M3。

圖6 手動控制界面

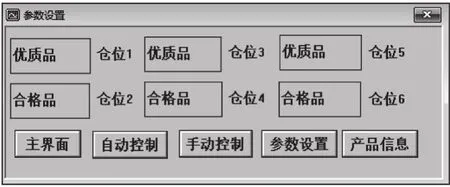

■2.4 參數設置界面

如圖7所示,共設計6個存儲箱,參數設置界面可分別對6個儲箱進行產品放置,圖中顯示了倉位1、3、5為優質品存儲區,倉位2、4、6為合格品存儲器,合格品、優質品、不合格品信息均顯示在文本框中,用戶只能進行信息讀取,不能進行信息設定。在界面底部,主界面、自動控制、手動控制、參數設置、產品信息5個按鈕可分別進入各子系統界面。

圖7 參數設置界面

■2.5 產品信息界面

如圖8所示,產品信息界面用于實時顯示當前掃描的產品信息,通過顯示的產品信息可判斷產品的質量等級。界面中將顯示光電傳感器的工作狀態,當傳感器工作時,其位圖將點亮。顯示的產品信息包括:產品名稱、生產單位、是否識別及識別的結論,產品對應的儲存倉位。

圖8 產品信息界面

3 結束語

設計了一套基于PLC和MCGS的產品質量等級分揀系統,進行了指示燈模組、電機電路、交互界面等的設計,并論述了界面的操作過程。系統結構組成簡單,可操作性強,在生產現場取得了良好的應用。