刮板輸送機鏈傳動系統優化研究

孫威偉

(晉能控股煤業集團煤峪口礦,山西 大同 037000)

引言

隨著我國科技的不斷發展,煤礦機械的工作效率及自動化程度不斷提升,礦井的開采逐步向著智能化、可視化方向發展。刮板輸送機作為我國礦井開采重要的運輸設備,其主要是將采煤機截割下的煤塊運輸至地表,可以看出,刮板輸送機的工作性能在一定程度上影響著礦井的正常開采[1-2]。目前我國刮板輸送機為了滿足工作面智能化、大型化的要求逐步向著自動化、重型化的方向邁進,這無疑對刮板輸送機的鏈傳動系統提出不小的要求,刮板輸送機驅動鏈輪優化設計成為了時下熱門的研究課題[3-4]。為了降低驅動鏈輪的磨損程度,提升刮板輸送機可靠性,通過理論分析結合數值模擬對鏈輪進行了優化設計,為礦井高效開采提供一定的保障。

1 驅動系統分析研究

在我國帶式輸送機應用范圍及其廣泛,主要集中在需要長運輸、長轉運、負載大的碼頭、農業及礦業開采等領域。帶式輸送機一般由雙滾筒多電機進行驅動,從而實現長距離、高負載的要求。刮板輸送機在日常工作過程中,由于載荷的沖擊使得部件發生破壞,根據研究發現其主要的破壞形式為磨損、斷齒及壓潰。磨損是指在鏈輪運行過程中圓環鏈運行至鏈輪鏈窩的位置時由于壓應力的作用使得接觸表面出現凹坑,出現磨損,此外由于礦井工作環境較為惡劣使得鏈輪中極易混入砂石、煤粉等堅硬小顆粒,使得鏈輪發生磨損。

驅動鏈輪作為刮板輸送機重要的傳動部件,其在運行過程中由于受到不同的沖擊載荷使得圓鏈輪與驅動鏈輪的磨損加劇,所以為了提升兩者的可靠性,本文利用ANSYS數值模擬軟件對鏈輪傳動的力學特性進行分析,為后續的優化研究作出一定的參考。

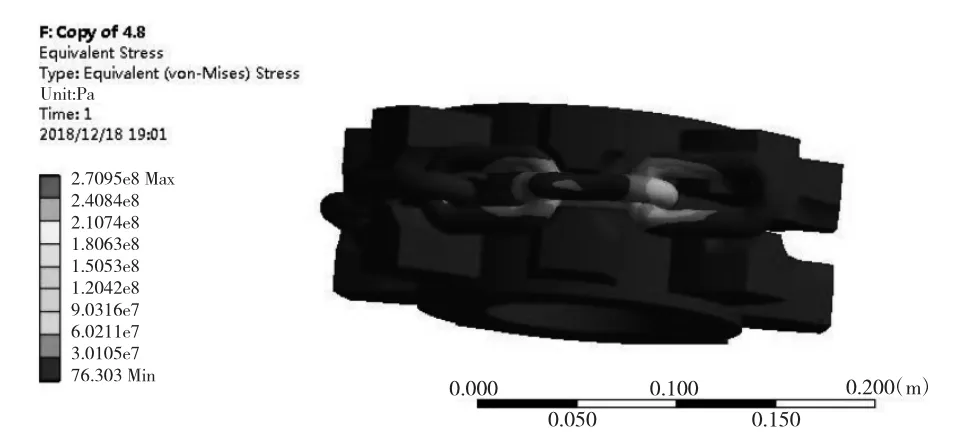

首先進行模型建立,本次模擬以SGB420/17為研究對象,對其進行模型建立,采用ANSYS外接軟件對模型進行繪制,將繪制好的模型進行導入,導入后對模型進行網格劃分,網格劃分遵循接觸部位細化分,邊緣部分粗劃分的原則,完成網格劃分后對模型進行主要的力學參數設置,圓鏈環選定的23MnCrNiMo主要的力學屬性如下:彈性模量210 GPa,密度為7 860 kg/m3,泊松比為0.25。類似的驅動鏈輪選定30GrMnTi,其主要的力學參數如下:彈性模量206 GPa,密度為7 860 kg/m3,泊松比為0.3。完成參數設定后對模型的接觸進行設置,鏈環間的接觸設置為摩擦接觸,其中動力、靜力摩擦系數設定分別為0.3、0.2,鏈條的拉力設定為7.3 kN,模擬的仿真時間為0.1 s,對模型進行模擬研究,模擬結果如圖1所示。

從圖1中可以看出,鏈輪的整體應力較小,而在驅動鏈輪運行過程中,鏈輪的鏈窩部位出現應力集中,應力值明顯較大,在鏈窩側面與鏈窩底部平面接觸的位置出現應力最大值,最大的應力為270 MPa,剩余部位的應力值較小,對其的分析可以忽略。

圖1 驅動鏈輪應力分布云圖

2 驅動系統優化研究

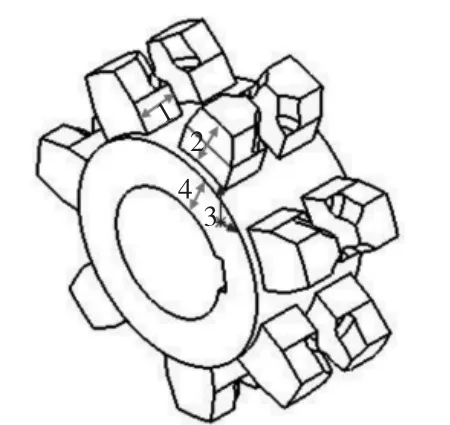

對不同參數下的驅動鏈輪的受力情況進行對比分析優化,采用正交的方法進行研究,最終給出最佳的參數結構,本文選定的正交參數分別為齒根圓弧的半徑、斷齒的齒厚、鏈窩弧的半徑及齒形圓弧的半徑,四種參數的結構示意圖如圖2所示。

圖2 四種參數的結構示意圖

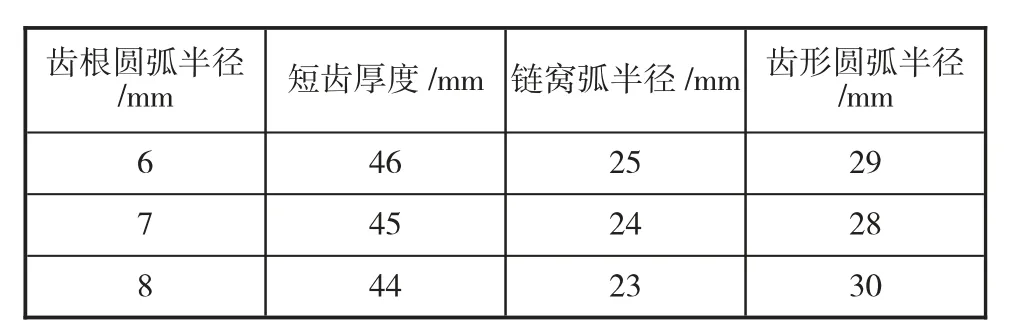

試驗的水平表如1所示。

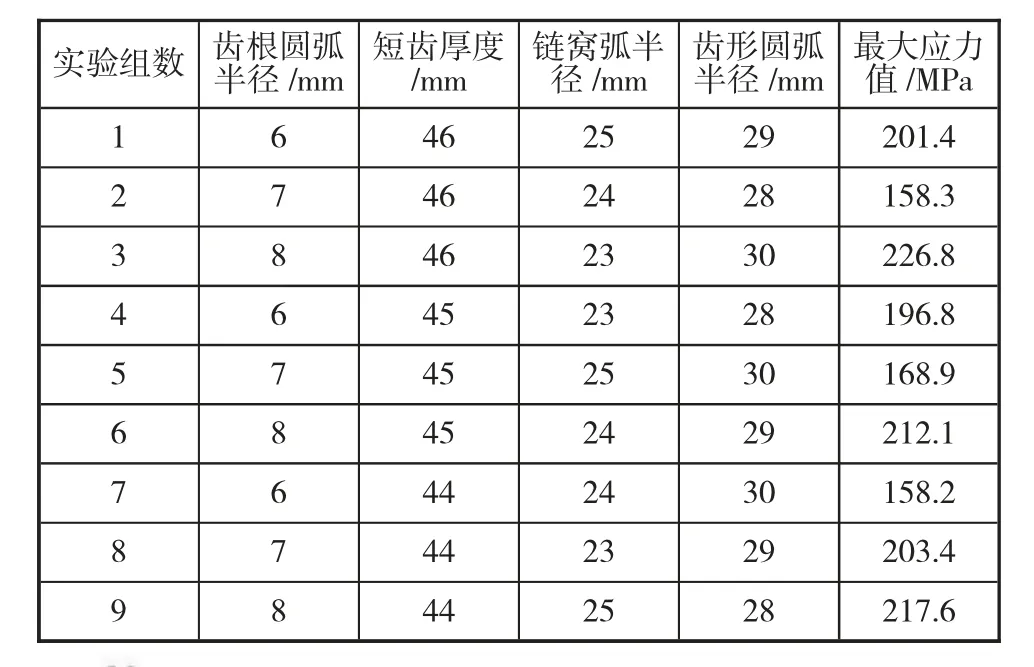

進行正交實驗,實驗的結果如表2所示。

表2 驅動鏈輪正交優化水平表

從表1中可以看出,四種不同結構參數下的驅動鏈輪應力最大值不同,為了降低驅動鏈輪的磨損,所以選定驅動鏈輪應力最大值中的最小值就是模擬尋找的最佳結構,觀察可知,在實驗組數為2和7時,兩者的應力最大值為本次正交實驗的最小值,分別為當齒根圓弧半徑為7 mm,短齒厚度46 mm,鏈窩弧半徑24 mm,齒形圓弧半徑28 mm時最大應力值為158.3 MPa,當齒根圓弧半徑為6 mm,短齒厚度44 mm,鏈窩弧半徑24 mm,齒形圓弧半徑30 mm時最大應力值為158.2 MPa,在此結構下驅動鏈輪的受力最下,發生磨損故障的幾率最小。同時通過分析四種參數對驅動鏈輪的影響大小發現,齒形圓弧半徑及齒根圓弧半徑對結構整體受力的影響效果要大于其他兩個因素。

表1 驅動鏈輪正交優化水平表

對正交實驗得到的結構進行數值模擬研究,齒根圓弧半徑為7 mm,短齒厚度46 mm,鏈窩弧半徑24 mm,齒形圓弧半徑28 mm,優化后的驅動鏈輪材料、邊界條件、網格等均與優化前相似,對比優化前后驅動鏈輪的受力情況如圖2所示。

如圖2可以看出,經過優化后出現應力集中部位沒有發生改變,仍在鏈窩側面與鏈窩底部平面接觸的位置出現應力最大值,但最大值降低到192 MPa,較優化前的270 MPa,降低了78 MPa,降低幅度為28.9%,雖然應力值有了一定幅度的降低,但受力部位應力集中的現象仍沒有得到有效的解決,由于其工作環境較為惡劣,且刮板輸送機部件較大,更換較為復雜,所以為了提升驅動鏈輪的工作面年限及工作的可靠性,可以在鏈窩的位置覆蓋一層金屬層,從而提升應力集中部位的磨損程度,達到保證刮板輸送機可靠運行的目的。

3 結論

1)利用數值模擬軟件對原有刮板輸送機驅動系統進行模擬研究,發現在鏈窩側面與鏈窩底部平面接觸的位置出現應力集中,應力最大值為270 MPa。

2)對齒根圓弧的半徑、斷齒的齒厚、鏈窩弧的半徑及齒形圓弧的半徑四種參數進行正交實驗,選定最佳結構優化方案齒根圓弧半徑為7 mm,短齒厚度46 mm,鏈窩弧半徑24 mm,齒形圓弧半徑28 mm。

3)對優化后的結構進行模擬分析發現,優化后應力最大值為192 MPa,較優化前的270 MPa,降低了78 MPa,降低幅度為28.9%。