基于專業(yè)化前提下的車身供應鏈降本增效

賴沂銘 朱政

摘 要:自2017年開始隨著鋼材價格大幅上漲,整個車身供應鏈開始陷入困境:一方面是日益增長的材料和人工成本,一方面是主機廠的降本壓力,鈑金供應商在此期間痛苦不堪;本文將從零件供應商專業(yè)化發(fā)展方向出發(fā),探討零件供應商內部的降本增效,以實現(xiàn)整個車身供應鏈的良性發(fā)展。

關鍵詞:專業(yè)化 自動化 降本增效

Abstract:Since 2017, with the sharp rise of steel prices, the whole body supply chain began to fall into a dilemma: on the one hand, the increasing material and labor costs, on the other hand, the EMS cost reduction pressure, sheet metal suppliers in this period of pain. This paper will start from the direction of specialization development of parts suppliers, and discuss the cost reduction and efficiency increase within parts suppliers, in order to achieve the benign development of the whole body supply chain.

Key words:specialization, automation, authors efficiency

隨著汽車行業(yè)競爭越來越大,各主機廠加速研發(fā)新車型。新車型的增多,意味著供應商開發(fā)投入也大幅增加,但實際總產量并未跟隨遞增,導致難以收回開發(fā)成本。在這個過程中由于供應商專業(yè)化未有效實施,同一類型的零件多家供應商均有投資,但每一家的產能都不飽和,造成投資浪費。

本文中的專業(yè)化是指在車身供應鏈中,同一類型的零件由專門的1-2家供應商進行開發(fā)和量產,對應的投入專業(yè)的自動化設備和生產線,提升生產效率,提升產線利用率,提升產品質量,降低開發(fā)、運行和管理成本。后續(xù)將從各維度分析專業(yè)化實施以后對供應鏈的降本增效的影響。

1 原材料方面

在專業(yè)化實施之前,零件供應商需承接不同種類的零件,而不同類型的零件使用的材料牌號和厚度均有差異,供應商廠內需要囤積各種不同的材料以面對量產拉動。以某車身供應商為例(年產值1億左右),目前廠內各材料種類共51種,2019年平均每月材料囤貨1500噸(因某車型量少,材料不通用,部分原材料一直積壓),月度資金占用750萬。

如專業(yè)化實施以后,不同車型的同類零件材料基本一致,供應商的原材料種類能夠降低30%以上,材料囤貨總量也能大幅減少,降低資金占用成本。

2 沖壓方面

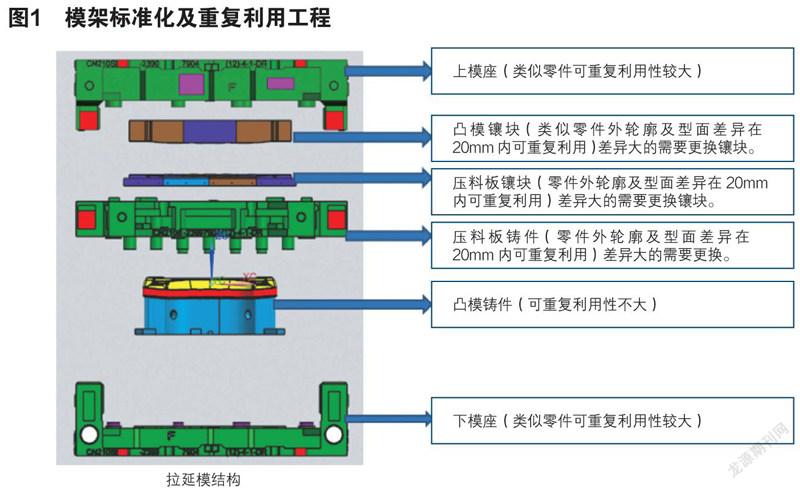

2.1 模座共用探討

在車身零件開發(fā)中,模具的成本無疑是占比最高的,如果供應商零件實現(xiàn)專業(yè)化以后,針對同一類型零件,不同車型的尺寸差異不大,在模具設計的時候可以考慮模座尺寸標準化,以滿足各車型間的模座共用。

模座共用可以分兩步走:

①針對已停產車型,舊模座可以用在新車型開發(fā)上,減少模具投入費用。②針對新開發(fā)車型數(shù)量多,單一車型產量少的特點,可以在模具上增加快速切換裝置,實現(xiàn)數(shù)個車型共同利用一個模座的方式,減少模具投入費用。

通過核算,如果新車型模座可以共用,將減少約25%的模具投入費用,同時可以縮短開發(fā)周期,首次交樣時間可以在定點后35天完成。

2.2 沖壓自動化

現(xiàn)有沖壓自動化大體分三種類型:

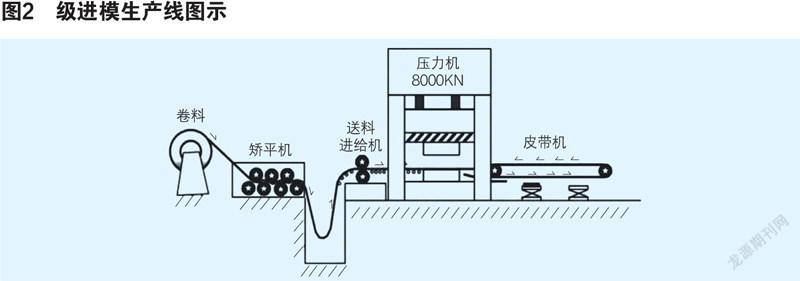

①級進模沖壓;②多工位/二次元沖壓;③串聯(lián)機器人沖壓。

每種沖壓方式各有特點,其中級進模沖壓生產效率最高,能達到30次/min,底料為卷料,主要適用于中小件生產,由于有帶料的存在,材料利用率相對較低,見圖2。

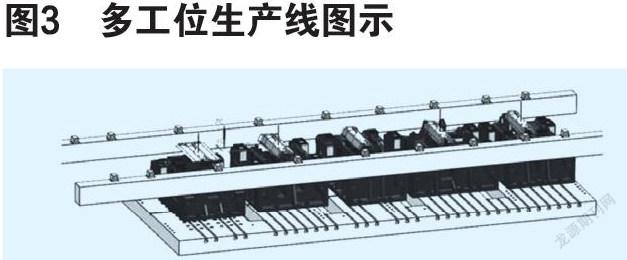

多工位/二次元沖壓生產效率次之,底料既可以為卷料也可以為料片,靈活性大,利于提高材料利用率,適用于中型零件生產;

串聯(lián)機器人生產效率較低,場地占用更大,但適用范圍廣,可以用于大/中/小零件的自動化生產。

零件供應商實施專業(yè)化以后,不用再像以前一樣,大/中/小設備全面鋪開,可以根據自身專業(yè)化零件的特點,對應的去選擇具體的自動化模式,這樣能夠有效提高自動化生產線的利用率,以達到降本增效的目的。

3 焊接方面

3.1 焊接生產線

車身零件的焊接是一種需要大量人工的加工過程,自動化焊接線的投入能夠極大地解決該問題。但由于投資大,零件供應商往往會擔心產量不夠,導致生產線利用率低浪費成本,而大/中/小不同類型的零件自動化實現(xiàn)方式會有差別,柔性難度較大。

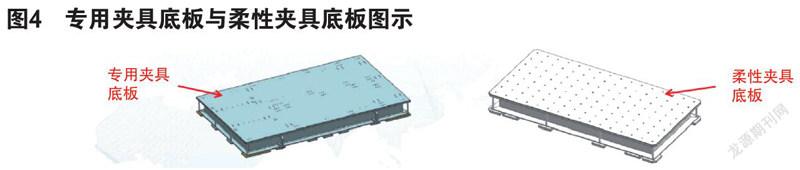

如果專業(yè)化徹底實施以后,供應商能夠針對自身的專業(yè)化產品類別投入高節(jié)拍的焊接自動化線,通過切換工裝即可實現(xiàn)各車型間的柔性生產。由于產線節(jié)拍高,不需要提前備過多庫存,減少庫存資金占用和場地占用;同時由于能夠實現(xiàn)各車型間的柔性切換,整條自動化生產線的利用率能夠大幅提高,以達到降本增效的目的。

3.2 焊接工裝

焊接工裝的投入也是新項目開發(fā)成本中重要的一部分。在以往車型中,每個項目供應商均需要投入大量的焊接工裝已滿足開發(fā)要求。

供應商實施專業(yè)化以后,部分工裝不需要重復投資:

①通過在工裝上預留升縮銷等方式,氣動切換兩種車型的工裝狀態(tài)。②通過工裝在設計時考慮模塊化,量產過程中通過對部分支基更換,以滿足車型切換需求。

4 測量系統(tǒng)

每個車型檢具的投入也是開發(fā)成本的重要組成部分,同時隨著車型越來越多,檢具的存放場地需求也越來越大。

供應商實施專業(yè)化以后,可以逐步推行CMM/白光測量代替?zhèn)鹘y(tǒng)檢具的方式,CMM測量支架通過切換支基以達到柔性測量的方式,降低檢具的開發(fā)成本。

5 包裝方面

目前每個車型供應商均需要投入大量的工位器具,當車型產量降低以后,還需要尋找場地來對過剩的工位器具進行存放,造成浪費。

供應商實施專業(yè)化以后,同一類零件可以設計為外形尺寸標準化的料框,內部定位及活動件部分則根據零件實際差異設計成可拆卸的方式,新車型料架投入時可以利用原有車型多余的料架進行改造,同時在量產過程中根據不同車型的產量情況可以實現(xiàn)靈活改造,以達到降低包裝成本和場地占用成本的目的。

6 質量成本

零件供應商實現(xiàn)專業(yè)化發(fā)展以后,能夠有效提升其供貨的產品質量,降低不良質量成本損失,原因有三:

①通過供應商的專業(yè)化沉淀,能夠在新項目中早期介入,更好地與主機廠開展同步工程開發(fā),從源頭改善產品結構,提高產品設計質量。②零件供應商專業(yè)化發(fā)展以后,能夠將發(fā)生過的質量缺陷更好地通過PFEMA的方式進行總結和傳承,提升產品過程開發(fā)質量。③在量產過程中,針對發(fā)生的質量缺陷,由于零件類別專業(yè)化,很方便地就能進行經驗教訓橫向展開,減少問題重復發(fā)生,有效降低質量成本損失。

7 結語

車身供應鏈專業(yè)化發(fā)展以后,零件供應商能夠從原材料、開發(fā)投入、生產管理、包裝等各方面共同降低成本;同時通過供應商的專業(yè)化沉淀也能實現(xiàn)質量管控能力的提升;隨著自動化率的增加,不合格品占比也必將下降,供應商內部能夠實現(xiàn)質量成本的下降,并且給主機廠輸出更加優(yōu)質的產品。

因此,如何結合供應商的實際情況,確定專業(yè)化發(fā)展方向,打造有競爭力的車身供應鏈則是我們下一步為之努力的方向!

參考文獻:

[1]蔣仕.鄒剛.自動化沖壓生產線的分析與選擇[J].模具制造.2018年02期.

[2]徐志剛,黃克正,艾興,劉宇齊.組合夾具結構設計自動化系統(tǒng)研究[J].機械工程學報.2000年12期.

作者簡介

賴沂銘:(1987—),男,四川達州人,漢族,工程師,工學學士學位。

朱 政:(1986—),男,廣西桂林人,漢族,工程師,工學學士學位。