不銹鋼蒸汽閃發罐泄漏檢測分析與建議

符海龍

(南通星球石墨股份有限公司,江蘇 南通 226541)

0 引言

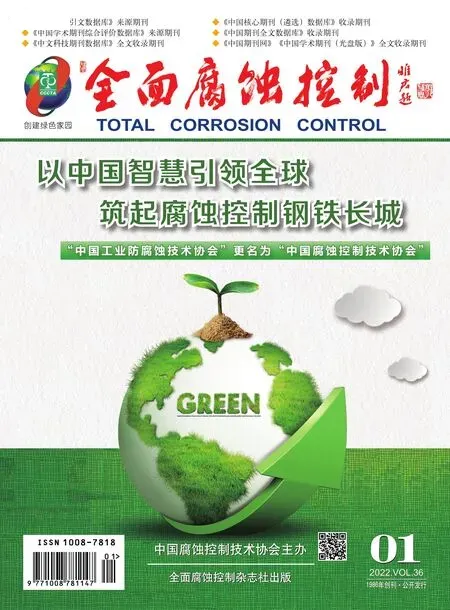

某公司石墨氯化氫合成爐配套設備—蒸汽閃發罐開車運轉后一段時間出現泄漏現象,現場拆開保溫層后看到,泄漏點位于該不銹鋼蒸汽閃發罐罐體下封頭直邊部位,其余筒體及上封頭部位未發現泄漏現象。不銹鋼蒸汽閃發罐與二合一石墨氯化氫合成爐管口連接示意圖如圖1所示。

圖1 蒸汽閃發罐與二合一石墨氯化氫合成爐管口連接圖

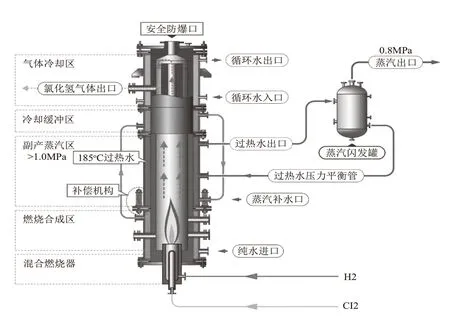

泄漏點描述:點狀、每間隔一段距離出現,整個下封頭圓周共計出現20多個泄漏點。由于該設備介質是0.8MPa的飽和水蒸汽,故泄漏點源源不斷的向外噴出霧狀過熱水。如圖2~圖5所示。

圖2

圖3

圖4

圖5

1 檢測分析

1.1 不銹鋼蒸汽閃發罐罐體設計數據

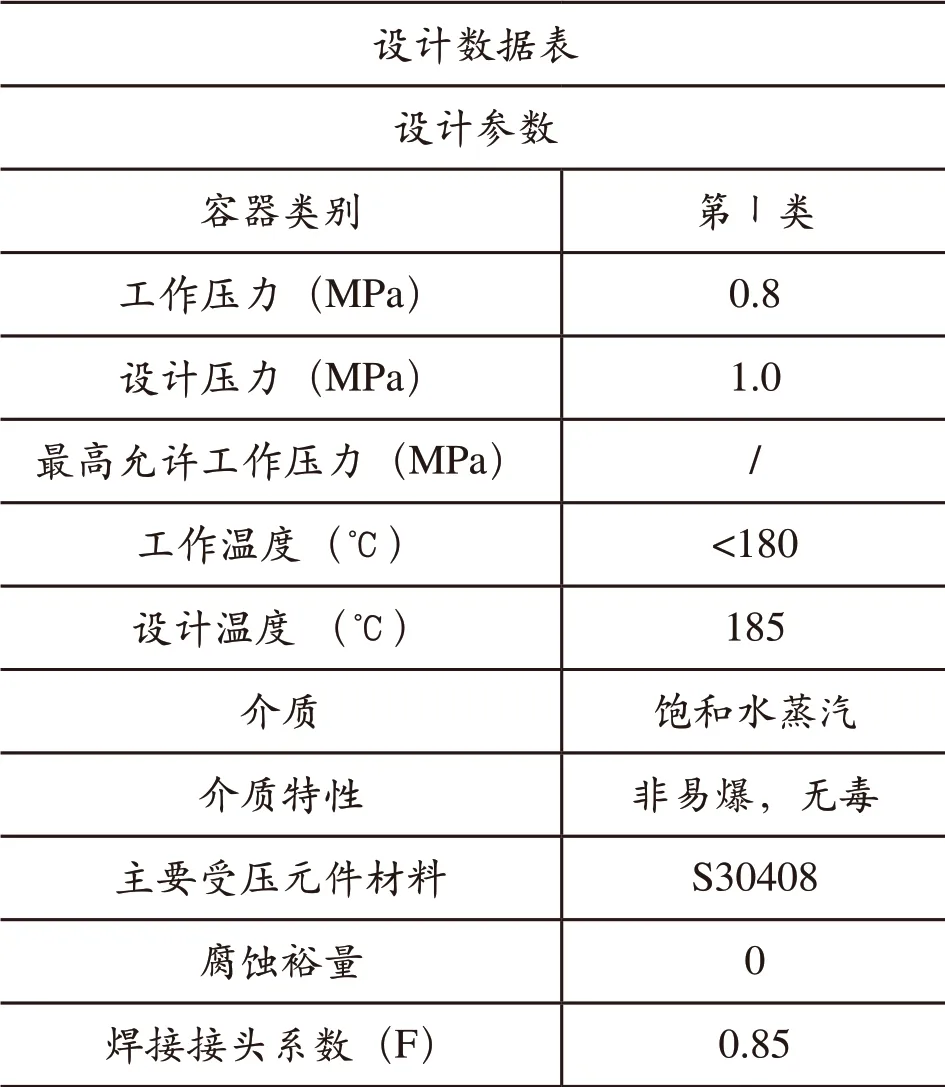

該臺蒸汽閃發罐由奧氏體不銹鋼材質制造,規格F1600×12mm,材質S30408,該設備設計壓力1.0MPa,工作壓力0.8MPa。設計參數如表1所示。

表1 設計參數

1.2 設備制造數據

1.2.1 封頭

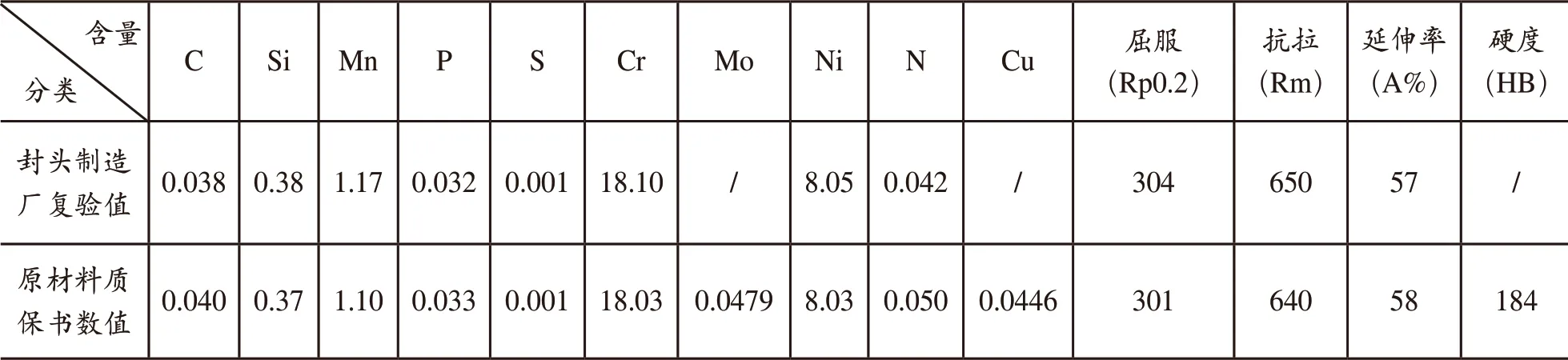

封頭規格F1600×12mm(δmin=8.7mm)由封頭制造廠冷旋壓成型工藝而成,所屬地特檢院出具監檢合格證書。封頭制造廠原材料質保書及復驗數據如表2所示。

表2 S30408封頭理化指標數據

1.2.2 筒體

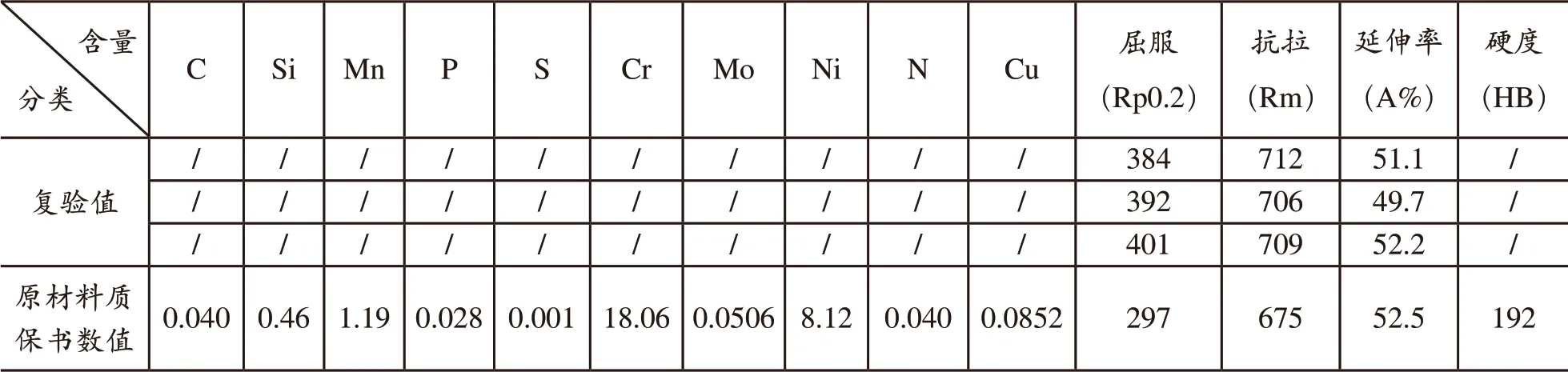

筒體規格F1600×2000×12mm,筒體原材料質保書及復驗數據如表3所示。

表3 S30408筒體理化指標數據

按照GB/T 150-2011標準的要求,對奧氏體不銹鋼開平板復驗其力學性能指標,所以未對其原材料進行化學分析復驗。

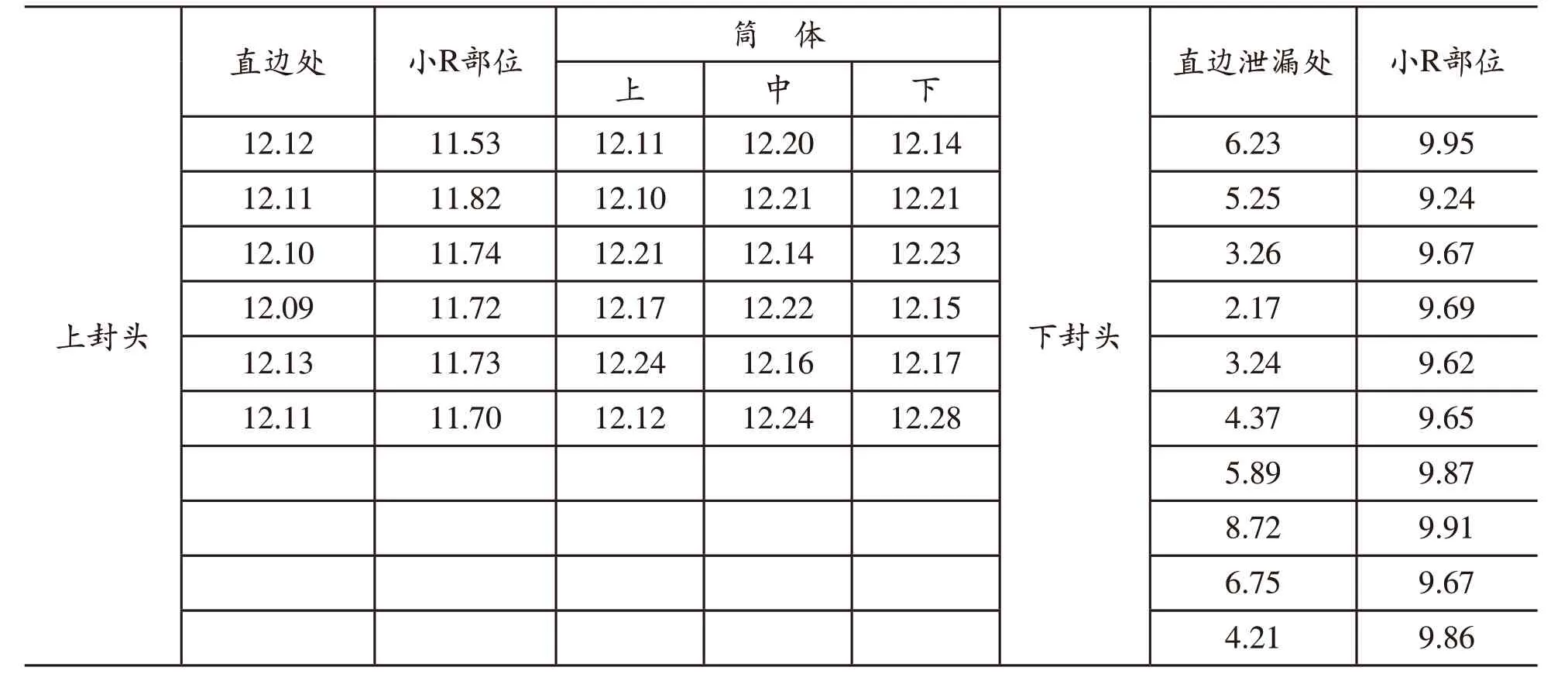

1.3 壁厚分析

隨機測量不銹鋼蒸汽閃發罐罐體上封頭、下封頭和筒體壁厚變化情況,重點對下封頭泄漏處圓周進行壁厚測量,測試數據如表4所示。

從表4中可以看到,上封頭和筒體部位未有壁厚減薄現象,下封頭直邊段壁厚數值大小從8.72~2.17mm不等,且無規律可言,說明下封頭直邊段出現了腐蝕減薄現象,直至泄漏點發生。下封頭小R部位也存在著明顯的減薄現象。

表4 壁厚測試數據

1.4 硬度分析

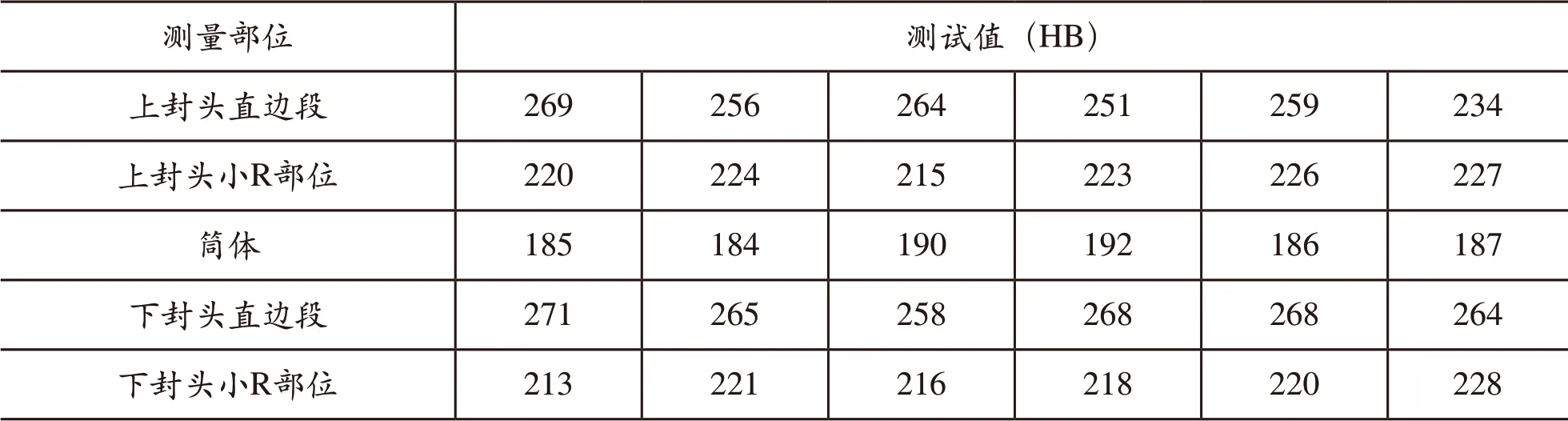

隨機測量不銹鋼蒸汽閃發罐罐體上封頭、下封頭和筒體板材硬度,重點對上、下封頭直邊段及小R部位測量,測試數據如表5所示。

表5 硬度測試數據

從表5中可以看到,筒體部位硬度值復合標準GB/T 24511-2017《承壓設備用不銹鋼和耐熱鋼板和鋼帶》要求:對于材質為S30408經固溶處理的奧氏體不銹鋼室溫下的硬度值不大于201HB[1]。按照表5硬度測試數據可知:筒體硬度在標準范圍內,封頭小R部位硬度增高,封頭直邊段硬度達到最大值,足以說明奧氏體不銹鋼封頭在冷旋壓成型過程中,因金屬塑性變形產生了比較顯著的冷作硬化現象[2]。

1.5 介質分析

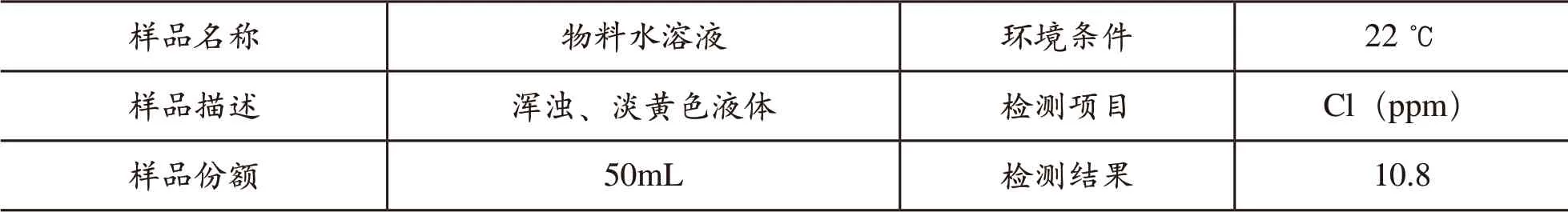

從圖1可以看到,不銹鋼蒸汽閃發罐中的介質“飽和水蒸汽”來自于二合一石墨氯化氫合成爐殼體中的“過熱水+濕蒸汽”,所以直接引用《氯化氫合成爐不銹鋼殼體泄漏檢測分析與建議》文中水溶液介質樣品氯離子測定值來分析,其氯離子含量為10.8ppm,如表6所示。

表6 介質水溶液檢測報告

1.6 蒸汽閃發罐工作原理分析

蒸汽閃發罐中的飽和水蒸汽介質,是來自于二合一石墨氯化氫合成爐中的過熱水+濕蒸汽,進入蒸汽閃發罐中部分汽化后,蒸汽從上封頭接管往外輸送,另外一部分過熱水從罐體下半部位接管再輸送到二合一石墨氯化氫合成爐殼體中。所以蒸汽閃發罐中的液位保持在罐體的一半高度。也即該臺奧氏體不銹鋼蒸汽閃發罐罐內的上半部是蒸汽氣相空間,而下半部是過熱水液相空間。

1.7 封頭成型分析

從封頭成形方式來分析,該罐體上封頭、封頭下系冷旋壓成形,熱處理方式:無。也即封頭旋壓成形后未進行固溶處理。符合GB/T 25198-2010《壓力容器封頭》規定的“除圖樣另有規定,冷成形的奧氏體不銹鋼半球形、橢圓形、蝶形封頭以及平板形封頭,成型后可不進行熱處理[3]。”封頭在冷旋壓過程中,封頭的直邊和小R部位的金屬產生不均勻的塑性變形,內表面受拉,外表面受壓。無論是拉還是壓,金屬都產生了塑性變形。金屬塑性變形是通過滑移實現的,晶體滑移產生位錯,位錯的纏結使晶粒被拉長、晶粒破碎和纖維化,使材料內部產生較大的殘余應力[2]。由于直邊部位冷旋壓成形工藝,促使部分奧氏體組織轉變為馬氏體組織,發生馬氏體相變,形成板條狀馬氏體。

1.8 罐體制造分析

罐體制造在裝配封頭時,環縫焊接過程中會產生焊接殘余應力,加上罐體使用狀態下存在內壓引起的膜應力,都會在環焊縫附近產生較大的拉 應力。

2 泄漏產生原因綜合分析

2.1 介質因素

因為蒸汽閃發罐罐內介質中含有氯離子,而封頭直邊段形成的板條狀馬氏體中,由于存在大量的缺陷,如位錯、空位等晶體缺陷聚集合并會產生大量的孔蝕源,使奧氏體不銹鋼的孔蝕敏感性下降。此時,介質中氯離子就會迅速浸入孔蝕源,孔內發生快速腐蝕,以垂直于金屬表面的方向,向金屬內部滲入,直至發生晶間破裂或穿晶破裂,從而出現泄漏現象。

2.2 受力因素

通過一系列的分析可以看出,罐體封頭直邊部位在工作狀態下受力有:一是罐體上下封頭成形過程中,直邊段和小R部位產生馬氏體相變,材料內部產生較大的殘余應力;二是罐體環縫焊接過程中產生的焊接殘余應力;三是罐體在內壓作用下產生的拉應力。

綜上所述,奧氏體不銹鋼蒸汽閃發罐罐體下封頭直邊段,由于氯離子的存在,加上存在著三組力的共同作用,使得下封頭直邊段出現了晶間腐蝕穿透,從而出現泄漏現象的發生。而上封頭由于處于蒸汽氣相空間,雖然也存在著三組力作用因素,但由于不存在氯離子,固然未出現腐蝕穿透現象。

3 預防措施

3.1 封頭成形

對S30408非穩定狀態的奧氏體不銹鋼,建議由冷旋壓成形工藝改變為溫成形加工工藝。有關資料顯示[4],封頭在不同溫度下加工對馬氏體的轉化也有一定的影響。奧氏體不銹鋼在低于形變誘發馬氏體相變臨界溫度Md時,塑性變形會在常溫下冷加工就會使部分奧氏體組織轉化為馬氏體。馬氏體的上轉變溫度一般為馬氏體開始轉變溫度的Ms點(-19°)以上320℃左右,封頭在常溫下通過壓鼓和翻邊等強力冷旋壓成型后,由于晶格變形的作用造成奧氏體穩定性降低,引起馬氏體轉變。所以,針對S30408等非穩定狀態的奧氏體不銹鋼,宜采用溫成形 工藝。

3.2 固溶處理

建議必要時對奧氏體不銹鋼封頭進行固溶處理(1025℃~1075℃,0.5~1h,強制空冷或水冷)或穩定化熱處理(850℃~930℃),改善和消除在冷旋壓成形中產生的應力。

3.3 控制介質中PH值含量

對石墨氯化氫殼體系統中的介質進行PH值監控,添加微量的“強堿弱酸鹽”溶液,促使罐內“過熱水”介質呈弱堿性狀態,排除氯離子對奧氏體不銹鋼罐體的威脅。

3.4 封頭選材

建議奧氏體不銹鋼封頭鋼板選用鎳含量高和穩定狀態奧氏體不銹鋼S30403,S31603材料來制造。根據報導,當鎳的質量比在25.5%~26.0%以上時,奧氏體不銹鋼在室溫下不能誘發馬氏體相變。