分餾塔頂板式空冷器板管泄漏失效分析

張金偉 李志然 張國鋒 王琳皓

(1. 機械工業(yè)上海藍亞石化設備檢測所有限公司,上海 201518;2. 中國石油大連石化公司,遼寧 大連 116011)

0 引言

某石化公司120萬噸/年加氫裂化及制氫聯(lián)合裝置分餾塔頂板式空冷器(A-3403/1~6)投入使用后僅一個月就發(fā)現(xiàn)了泄漏。這6臺空冷器并聯(lián)使用,每臺設備包括2組板束,板束Ⅰ板內(nèi)介質(zhì)為油氣,板外介質(zhì)為水、空氣,板束Ⅱ板內(nèi)介質(zhì)為油氣,板外介質(zhì)為空氣,油氣介質(zhì)依次經(jīng)過板束Ⅱ、板束Ⅰ冷卻后流出設備。其中A-3403/3、A-3403/5板束Ⅰ泄漏,其余板束未發(fā)現(xiàn)泄露。

泄漏板片材質(zhì)為S30403,規(guī)格為300×4200× 0.6mm,波紋形式為LT2。

1 檢驗分析

1.1 外觀檢查

送檢的板式空冷器板管[1]外側(cè)腐蝕產(chǎn)物沉積物較多,呈灰白色和鐵褐色,局部失去光澤,外側(cè)宏觀形貌如圖1所示,外側(cè)表面多個部位和區(qū)域存在腐蝕特征:

圖1 板管外側(cè)表面腐蝕產(chǎn)物

(1)在板片流道及凸起部位存在全面腐蝕[2]、腐蝕坑和穿孔,凹槽內(nèi)有腐蝕產(chǎn)物堆積,易清理,清理后發(fā)現(xiàn)垢下有腐蝕坑,凹槽宏觀形貌如圖2所示;

圖2 凹槽腐蝕穿孔

(2)長直邊焊縫及其附近,存在腐蝕痕跡和腐蝕坑,長直邊宏觀形貌如圖3所示;

圖3 長直邊銹蝕及腐蝕坑

(3)板管內(nèi)側(cè)表面有金屬光澤,無腐蝕產(chǎn)物,無明顯的腐蝕,變形凹槽底部存在腐蝕坑[3],對應于水側(cè)凸起部位。

1.2 化學成分分析

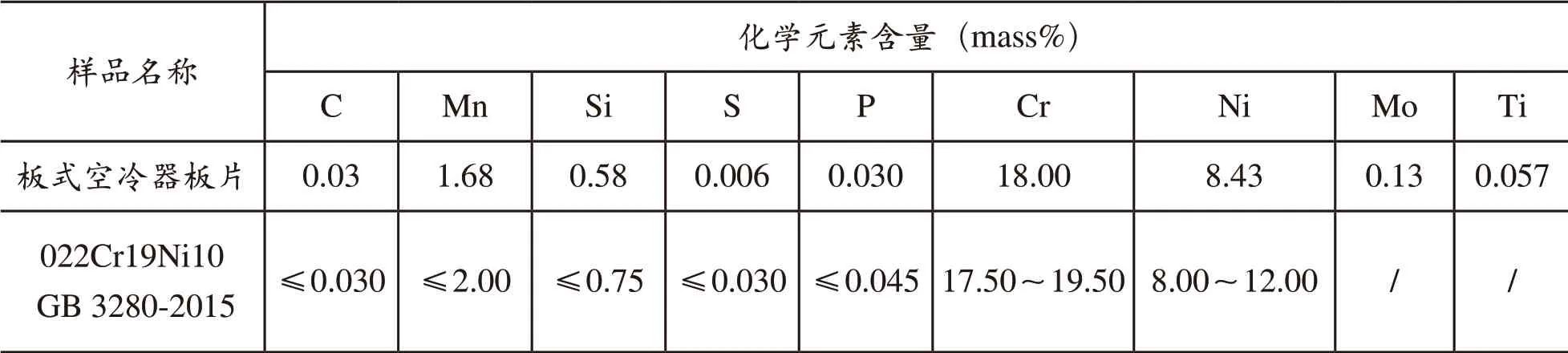

在板片上取樣進行化學成分分析,化學成分分析結果如表1所示。

表1 化學成分分析結果

分析結果表明板片材質(zhì)[4]符合GB 3280-2015中022Cr19Ni10材料標準要求。

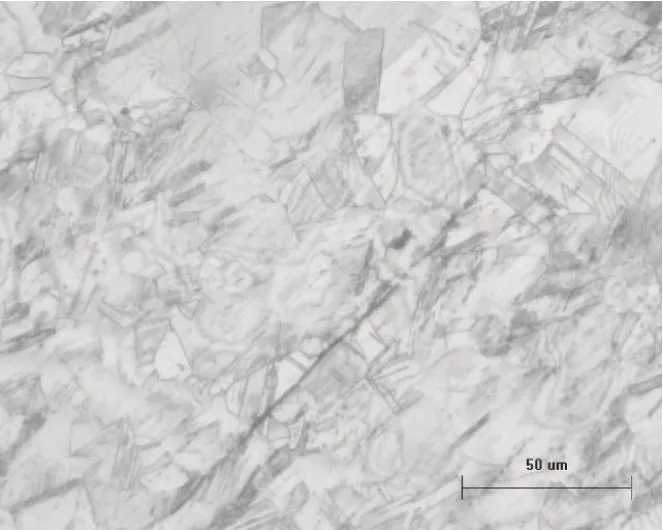

1.3 金相組織

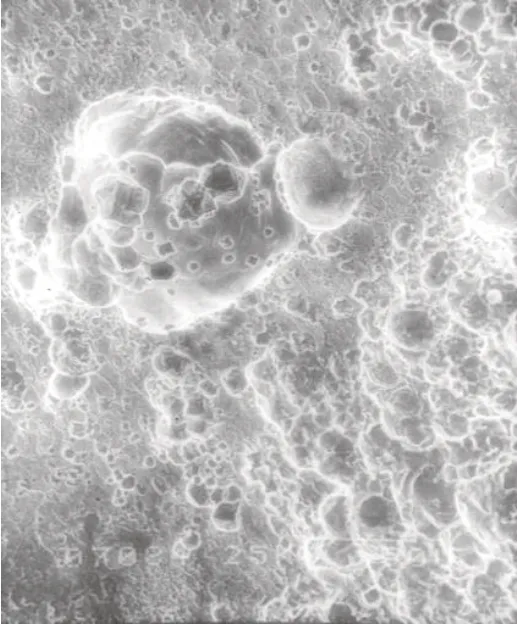

在板管焊縫[5]、板管直邊、板片形變部位母材和點蝕部位分別取樣進行金相檢驗,板管焊縫及熱影響區(qū)未發(fā)現(xiàn)裂紋和其他焊接缺陷[6],板管直邊和形變部位奧氏體+少量形變馬氏體,形變部位金相組織如圖4所示。板管外側(cè)表面存在腐蝕坑,板管內(nèi)側(cè)未發(fā)現(xiàn)明顯的腐蝕,外側(cè)表面微觀形貌如圖5所示。

圖4 形變部位金相組織

圖5 外側(cè)(水側(cè))表面腐蝕坑

1.4 附著物分析和水質(zhì)分析

分別取板片外側(cè)表面凹槽內(nèi)白色垢物和褐色垢物進行X-ray成分分析和X-ray衍射結構分析。X-ray成分分析結果表明,產(chǎn)物中含有硫、硅、鈣、鉻和鐵等元素,其中硫含量很高。

X-ray衍射結構分析結果顯示,腐蝕產(chǎn)物主要有(NH4)2SO4、FeO(OH)、S和Fe3O4。

從現(xiàn)場取循環(huán)水進行水樣分析,結果表明,循環(huán)水水質(zhì)良好,其中硫酸根和氯離子的含量和硬度均很低。

1.5 腐蝕形貌

板片外側(cè)表面凹槽內(nèi)堆積有較多灰白色和鐵褐色垢,垢下有腐蝕坑,部分已穿孔。電鏡下可見不銹鋼鈍化膜上有大量的腐蝕坑,板片變形較大處腐蝕坑也較多,坑內(nèi)呈現(xiàn)金屬組織特征[7],部分區(qū)域呈均勻腐蝕特征,板片微觀形貌如圖6、圖7所示。

圖6 坑內(nèi)腐蝕特征

圖7 表面腐蝕特征

2 結果分析

板片材質(zhì)符合GB/T 3280-2015標準中的022Cr19Ni10的要求。

水樣分析結果表明,循環(huán)水水質(zhì)良好,呈中性,硫酸根和氯離子含量和硬度均較低。在這種噴淋水[8]質(zhì)的情況下,板片不應在如此短的時間內(nèi)因水分蒸發(fā)產(chǎn)生嚴重結垢[9]。

板片穿孔是因為其外表面腐蝕造成的,在板片面向上的部位腐蝕較其他部位嚴重,在外表面結垢嚴重的部位腐蝕也相應的較嚴重,腐蝕形貌的宏觀和微觀分析結果符合垢下腐蝕特征。

附著物X-ray衍射結構分析結果顯示,附著物中含有(NH4)2SO4。由于垢下介質(zhì)的擴散受到幾何因素的限制,使垢下的介質(zhì)難以與周圍環(huán)境交換,垢下介質(zhì)將逐漸酸化,特別是(NH4)2SO4在水中將發(fā)生水解反應,更加嚴重降低垢下介質(zhì)的pH值。導致垢下發(fā)生嚴重腐蝕,并導致局部產(chǎn)生蝕坑和穿孔。這是造成板片發(fā)生快速垢下腐蝕的介質(zhì)因素。

3 結語

(1)板片失效主要是因為外表面結垢,板片發(fā)生垢下腐蝕造成的穿孔;

(2)建議對噴淋水質(zhì)進行定期取樣分析;

(3)建議在分餾塔頂增加緩蝕劑加注流程,抑制空冷器板片的結垢、堵塞和酸性腐蝕;

(4)建議定期使用高壓除鹽水對空冷器板片進行沖洗,特別是外表面結垢部位,避免長期結垢引起垢下腐蝕。