基于流固熱耦合的負載敏感多路閥仿真研究*

王廷棟,楊 敬

(太原理工大學 新型傳感器與智能控制教育部(山西省)重點實驗室,山西 太原 030024)

0 引 言

多路閥是工程機械的核心元件,通過對多個液壓執行機構的同時控制,實現對壓力和流量的雙重控制,在工程機械中被廣泛使用。

國內外許多學者長期以來對多路閥進行了不懈的研究。由于液壓系統的封閉性,在工作時內部流場是不可見的。相較于傳統的滑閥,對多路閥內部流場進行研究無疑更加困難。因此,對多路閥相關技術問題的深入研究有重要的現實意義。

陳源流等人[1]研究了多路閥閥芯拓撲形態設計中的流量參數模型,為閥芯設計提供了參考。冀宏等人[2]提出了一種氣穴流動的平面觀測模型,并通過實驗對該模型進行了論證。尚翠霞等人[3-5]以閥芯為主要研究對象,對其進行了流固耦合仿真分析,得到了主閥芯的形變分布和應力場分布情況,并據此對原模型進行了優化;與原結構相比,優化后的結構有效減小了應力集中現象,提高了閥的安全性能,降低了其使用成本。曹永等人[6]將溫度載荷導入液壓閥表面,并對其結構變形展開了有限元分析,得出了結論,即閥芯局部區域徑向變形較大,節流口部位形變量最大,變形最終破壞了原始的配合間隙,引起了卡滯現象。鄭長松等人[7]應用動量定理對滑閥穩態液動力進行了推導,并采用簡單滑閥模型對穩態液動力進行了仿真分析。曹飛梅等人[8]對入口節流式滑閥進行了研究,提出了改變閥芯直角結構的方法,分析得出了結論,即圓弧型結構和斜角圓弧型結構均可使液流在射出節流槽口時穩定過渡。

國外也有許多學者開展了關于液壓閥的流固耦合分析。REICH A J[9]運用流固耦合方法,研究了開啟狀態下真空溢流閥設計模型中,各部件受到的流體沖擊,并且優化了閥門的設計。DENG J[10]針對流體的粘性生熱效應,研究了滑閥內流道和閥芯的耦合特性。AMIRANTE R等人[11,12]對三位四通換向閥進行了研究,并設計試驗對其進行測試,得到了其流量、壓力和穩態液動力特性曲線。BEUNE A等人[13]應用流固耦合方法,研究了高壓安全閥的開口特性。

近年來,學者們對多路閥做了很多有益的研究工作,但對于多路閥的流固熱耦合問題的研究還較少。而對于負載敏感多路閥的性能來說,溫度是不可忽略的影響因素。

筆者以多路閥閥芯為研究對象,采用流固熱耦合方法,對多路閥閥芯區域流場進行研究,分析流固熱共同作用下閥芯的變化情況,以期對多路閥的優化設計提供理論指導。

1 計算方法

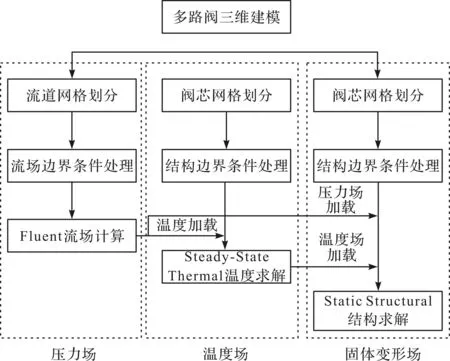

筆者采用流固熱耦合求解過程為:

(1)使用Fluent流體分析軟件,對多路閥流場進行仿真分析;(2)將結果通過耦合面導入固體溫度求解器Steady-State Thermal,進行固體溫度場求解;(3)將固體溫度場求解結果和流體壓力場求解結果傳遞給固體結構分析求解器Static Structural,進行結構分析。

流固熱耦合求解的具體流程如圖1所示。

圖1 流固熱耦合求解流程

2 多路閥工作原理及仿真模型

2.1 工作原理

負載敏感多路閥的壓力補償器在一次節流口之后,負載壓力最高聯的負載壓力,通過負載敏感腔通至各聯的壓力補償器和泵的負載敏感腔。所以,各聯一次節流口之后的壓力相等。

因為進油油路為并聯,所以各聯一次節流之前的壓力也是相等的,即泵的出口壓力;且各聯一次節流口前后壓差相等,通過各聯的液壓油的流量只與各聯的開度相關。

2.2 仿真模型

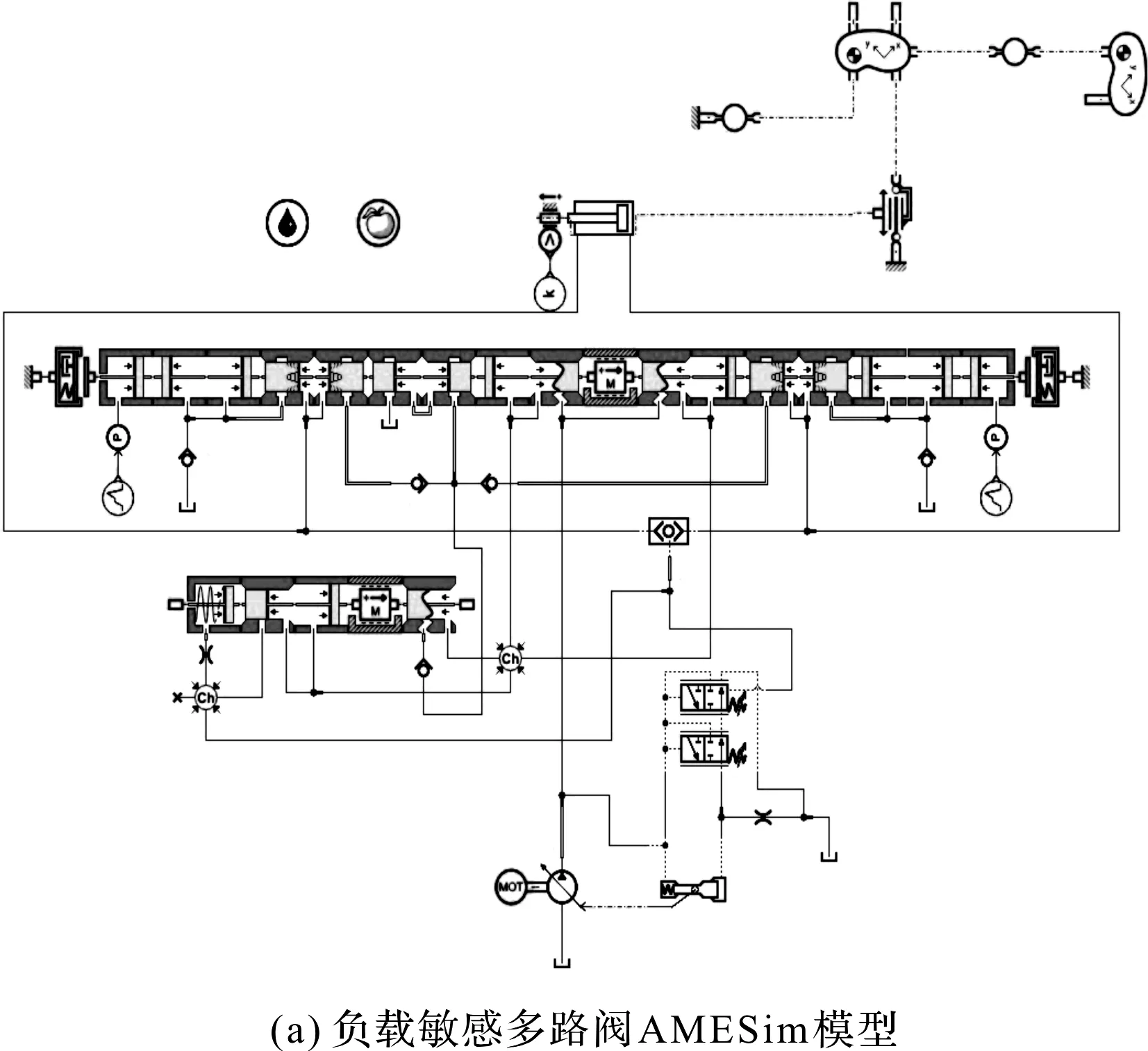

多路閥的結構簡圖如圖2所示。

圖2 多路閥結構簡圖

2.2.1 閥芯結構

在主閥芯一次節流口處分別開有6對(12個)節流槽,二次節流口處開有4個延周向均布且大小相等的U形槽,壓力補償器為插裝式。

主閥芯及壓力補償器結構簡圖如圖3所示。

圖3主閥芯及壓力補償器結構簡圖

2.2.2 閥芯節流槽過流面積解析

圖3中,該多路閥閥芯為非全周開口,壓力補償器為插裝形式。

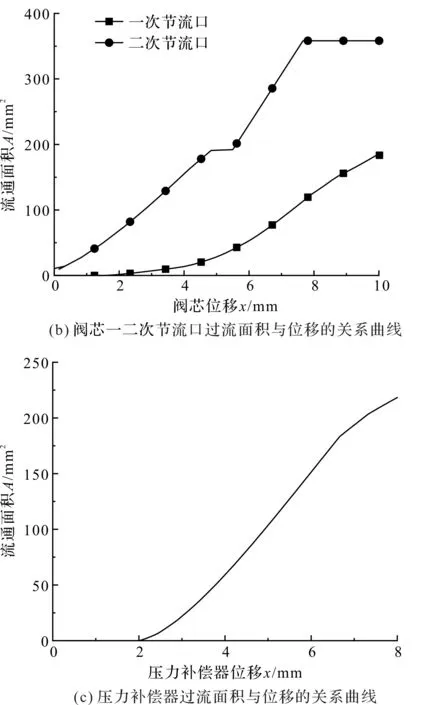

根據該多路閥三維模型及相關參數,通過搭建AMESim模型,可計算出一次、二次節流口與壓力補償器的過流面積,如圖4所示。

由圖4(b)可知:閥芯一次節流口處的過流面積起初上升較為緩慢,使得多路閥在啟動和停止時具有較大的緩沖區段,減小沖擊與振動。

圖4 負載敏感多路閥AMESim模型及各節流槽過流面積

在工作區段內主閥口的過流面積梯度較大,又能很好地滿足多路閥在不同工況下對流量的需求;而二次節流口處過流面積增長很快,該處的壓力損失較小[14-16]。

3 計算流體力學理論

3.1 CFD簡述

目前,計算流體力學(computational fluid dynamics,CFD)技術作為一種數值方法,正逐漸走向成熟,在流體機械中的應用也越來越廣泛。通過CFD技術,可以得到流體機械內任意位置的流動細節,如速度、壓力、能量損失、壓力脈動、湍動量、漩渦等,從而在流體機械結構的設計和優化方面發揮重要的作用。

計算機性能的提升和日益增加的工業需求使得CFD在湍流模型、網格技術、數值算法、可視化、并行計算等方面取得了飛速發展。計算流體力學將會給研究和工業領域帶來革命性的變化[17,18]。

3.2 基本控制方程

流體流動遵循質量守恒、動量守恒和能量守恒三大物理守恒定律。

質量守恒方程為:

(1)

動量守恒方程為:

(2)

(3)

(4)

式中:ρ—仿真模型網格劃分后微元體上的壓力;τxx,τxy,τxz—黏性應力τ在x、y及z坐標軸上的方向分量;Fx,Fy,Fz—仿真模型網格劃分后微元體在x、y與z坐標軸上的方向分力。

能量守恒方程為:

(5)

式中:k—熱傳導系數;ST—流體內熱源及由于黏性作于流體的機械能轉換為熱能的部分。

該流場中的流體為湍流流動,故采用標準k-ε模型,湍動能k和耗散率ε方程為:

(6)

(7)

式中:Gk—由平均速度梯度引起的湍動能;Gb—由浮力引起的湍動能。

氣相P的體積比方程為:

(8)

液相的體積比αq計算如下:

αp+αq=1

(9)

體積比平均密度ρ為:

ρ=αpρp+(1-αp)ρq

(10)

忽略汽化產生的熱量,氣泡內壓力恒定,氣泡半徑的變化近似為一個簡化的雷諾方程,即:

(11)

式中:pv—汽化壓力,對于液壓油來說,為空氣分離壓;ρq—液相密度。

總的氣體質量為:

(12)

式中:n—單位體積的氣泡數。

氣體形成的速率為:

(13)

結合得到由于氣穴而產生的兩相間的質量轉移,即:

(14)

式(14)中,氣泡半徑R為:

(15)

4 網格劃分及邊界條件設置

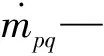

首先,筆者提取多路閥內部流道的流體三維模型,采用ICEM非結構網格和局部網格細化的方法,對其進行網格劃分。

其中,流體域網格劃分如圖5所示。

圖5 流體域網格劃分

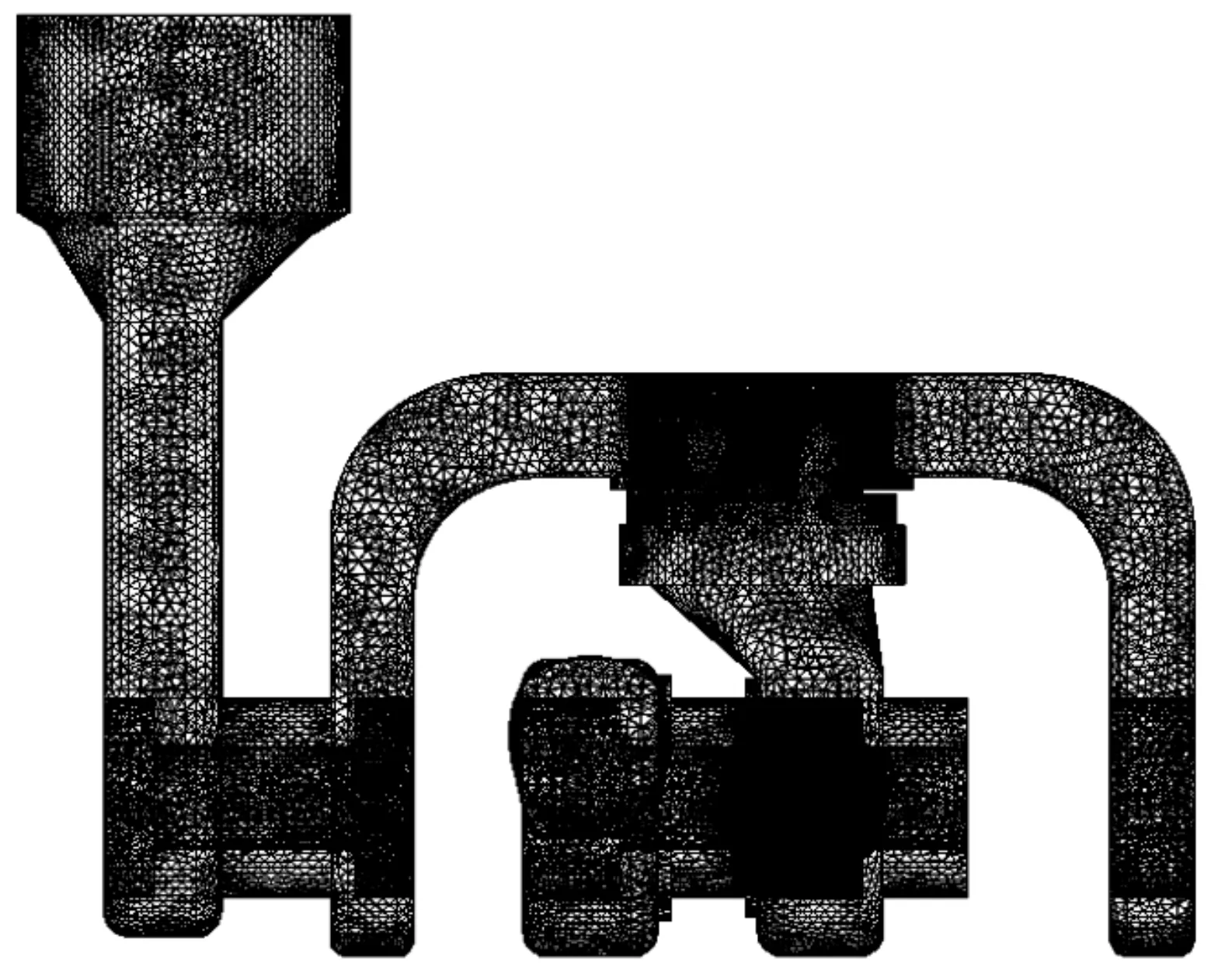

閥芯網格劃分如圖6所示。

圖6 閥芯網格劃分

由于多路閥內部通流截面突變較大,易形成湍流。筆者在仿真中采用k-ε湍流模型,并激活黏性生熱。

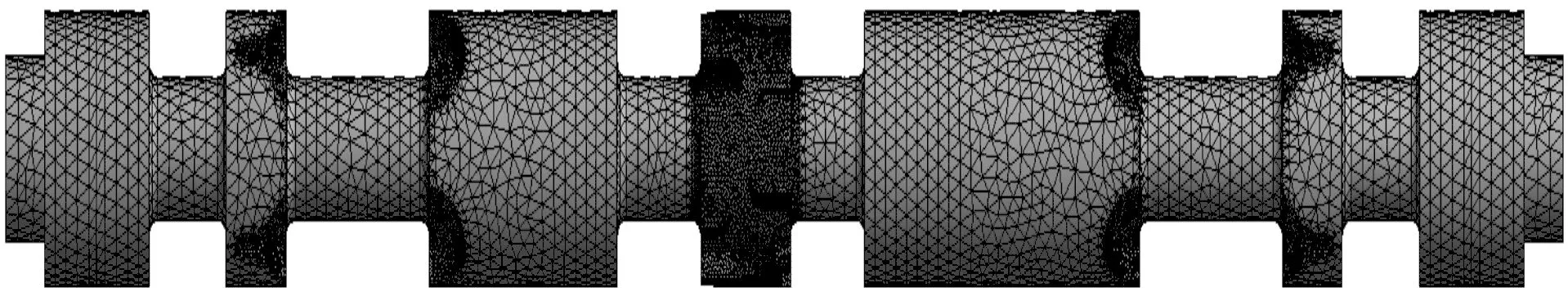

液壓油的材料參數如表1所示。

表1 液壓油參數

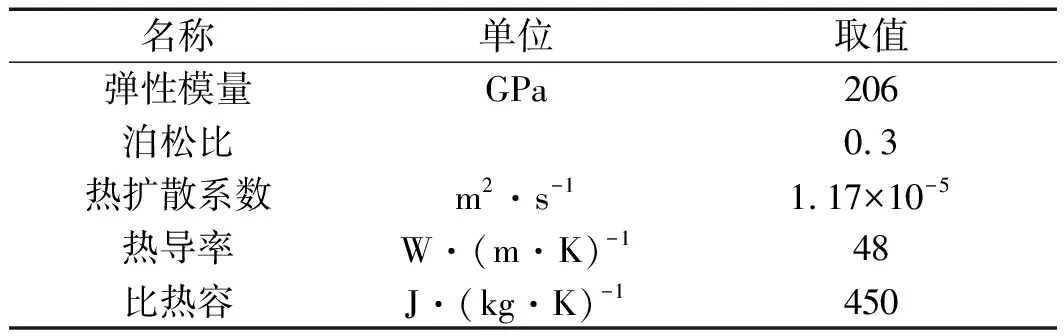

閥芯的材料參數如表2所示。

表2 閥芯材料參數

5 流固熱耦合仿真及分析

筆者針對4種不同工作狀態進行研究:

(1)主閥芯開度2 mm(小流量)情況下,壓力補償器兩端壓差接近最大;(2)主閥芯開度2 mm(小流量)情況下,壓力補償器最大開度,此時壓力補償器兩端壓差接近于零;(3)主閥芯開度10 mm(大流量)情況下,壓力補償器兩端壓差接近最大;(4)主閥芯開度10 mm(大流量)情況下,壓力補償器最大開度,此時壓力補償器兩端壓差接近于零。

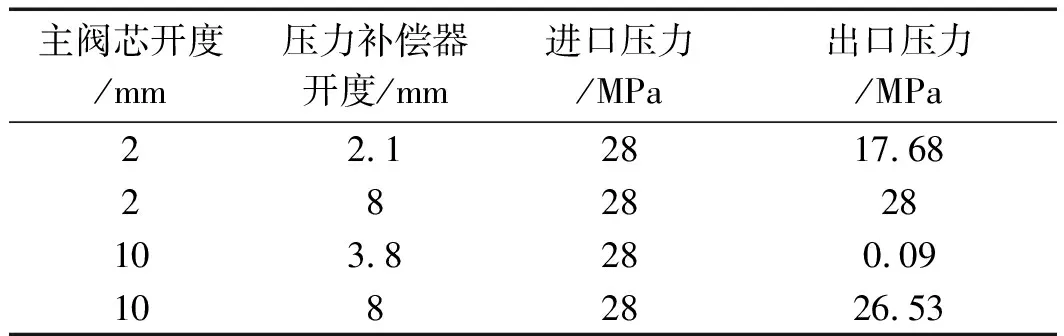

各種工況下的進出口壓力仿真數據如表3所示。

表3 各種工況下進出口壓力

由負載敏感多路閥工作原理可知,各工況下一次節流口前后壓差相等,即一次節流口處流場分布情況的區別只與開度有關。因此,筆者按一次節流口處及一次節流口后兩個部分分別進行仿真。

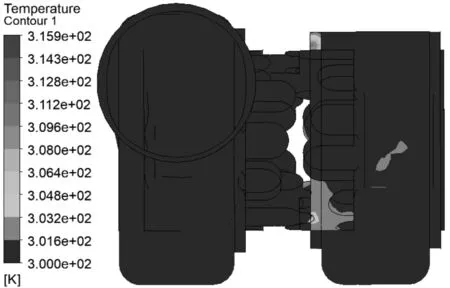

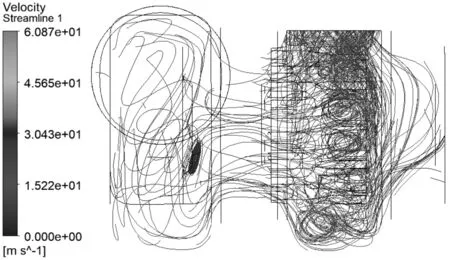

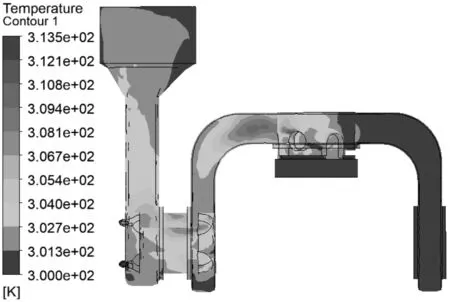

一次節流口處仿真結果如圖(7~15)所示。

圖7 工況1、2一次節流口處壓力分布云圖

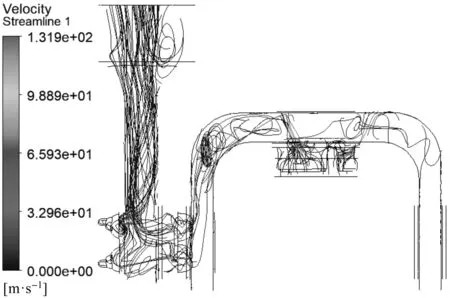

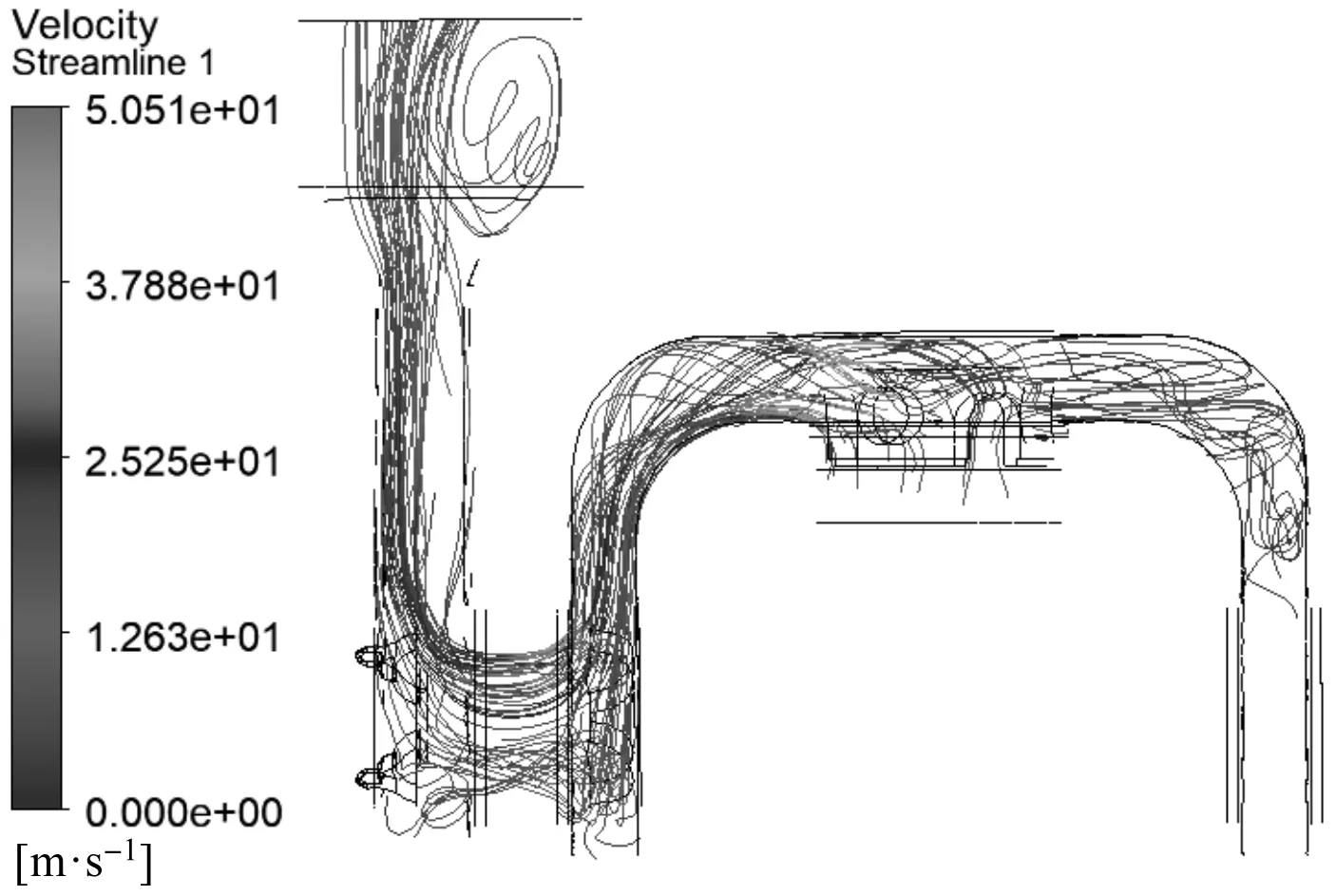

圖8 工況1、2一次節流口處速度流線圖

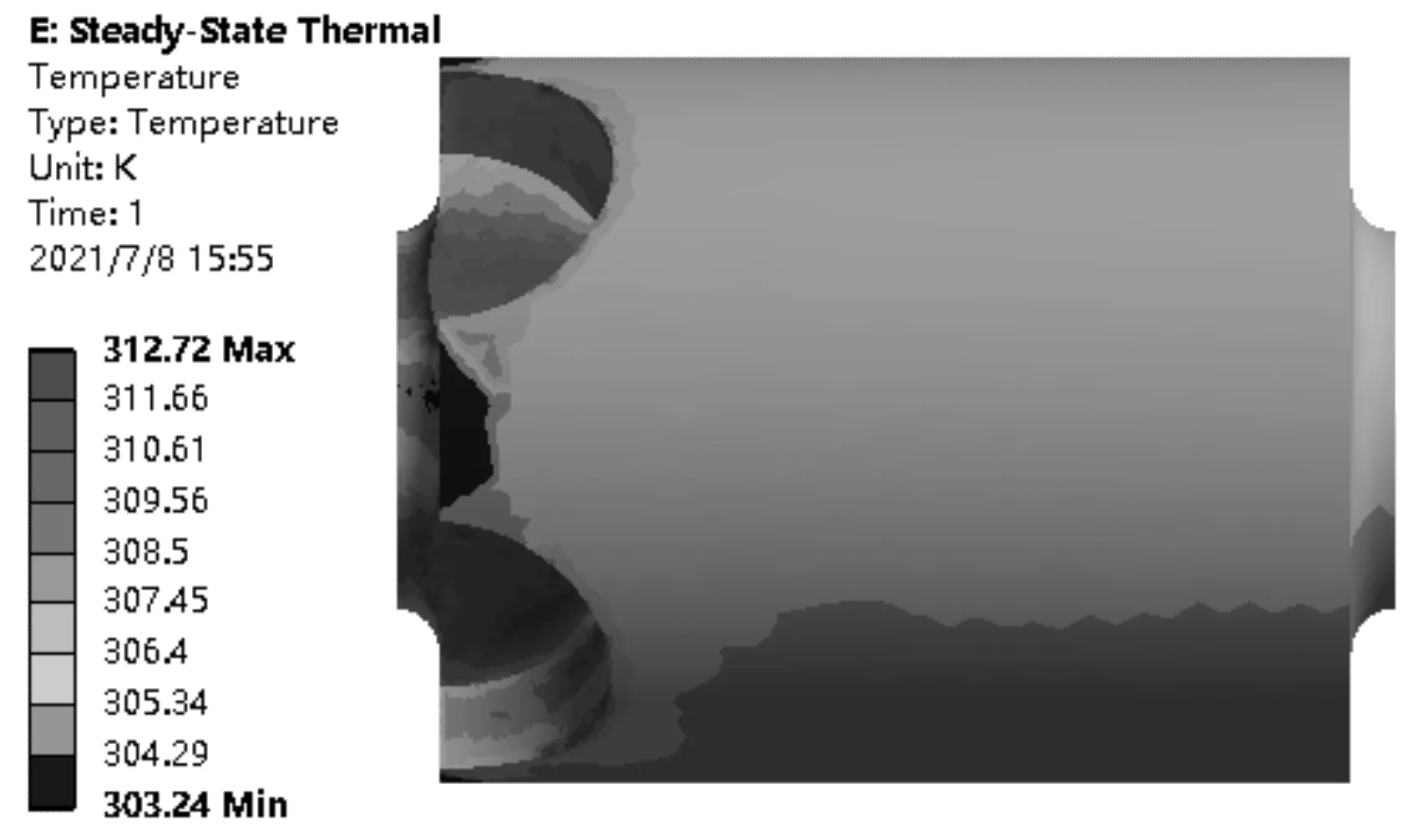

圖9 工況1、2一次節流口處溫度分布云圖

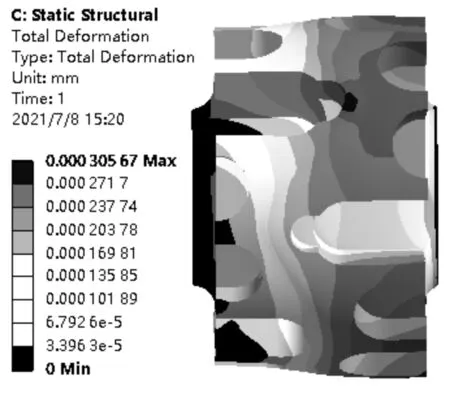

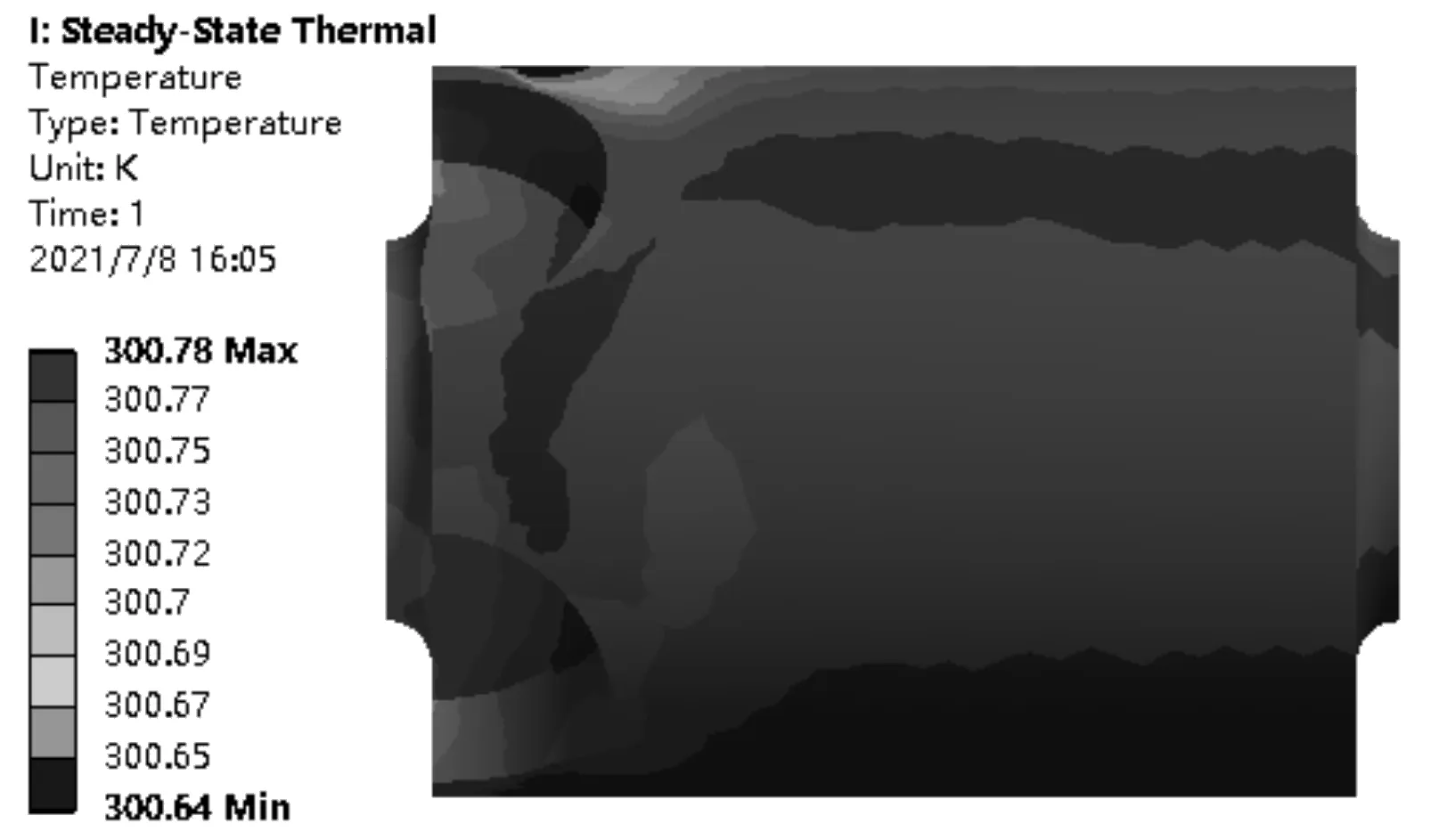

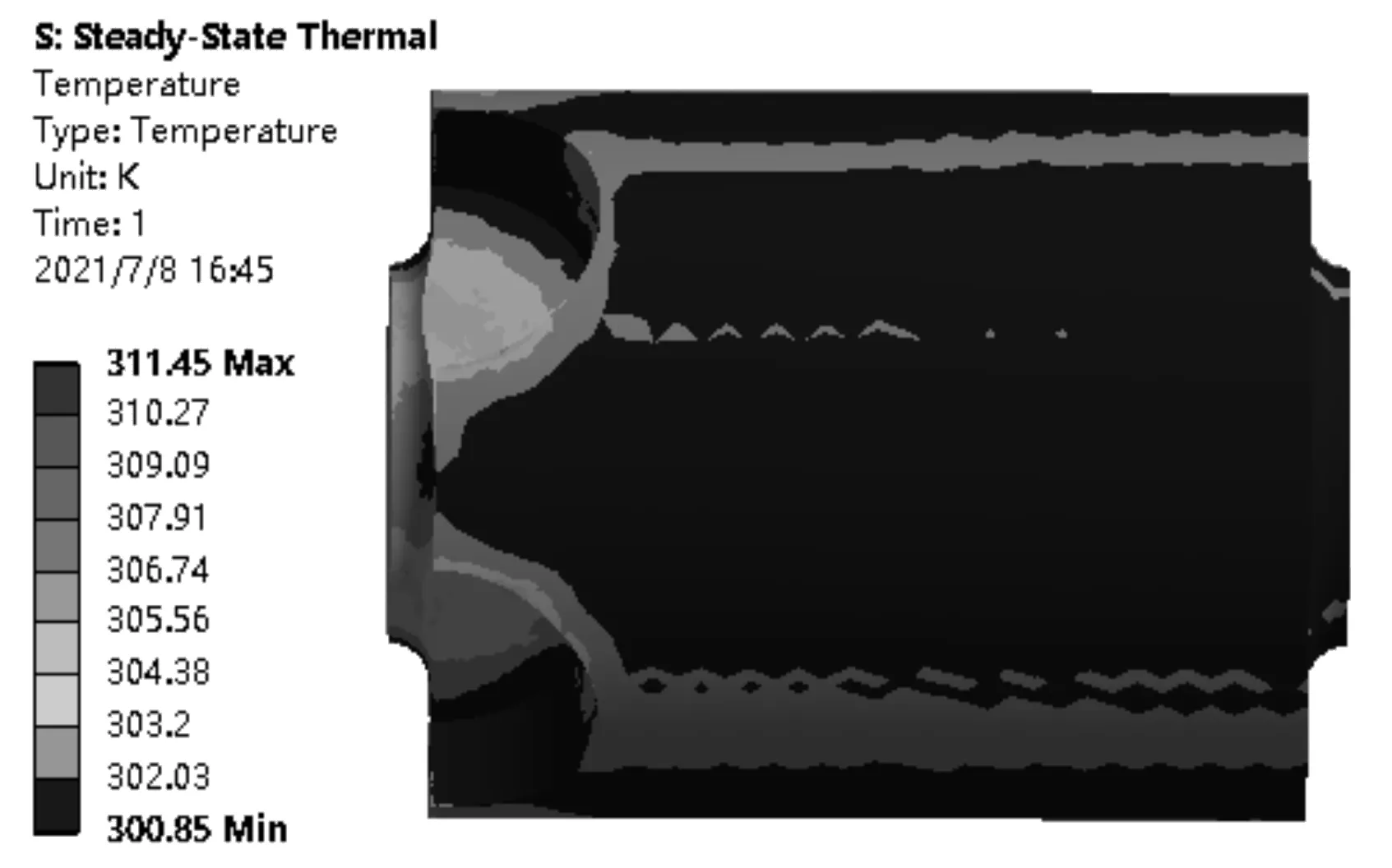

(a)工況1、2閥芯溫度分布云圖

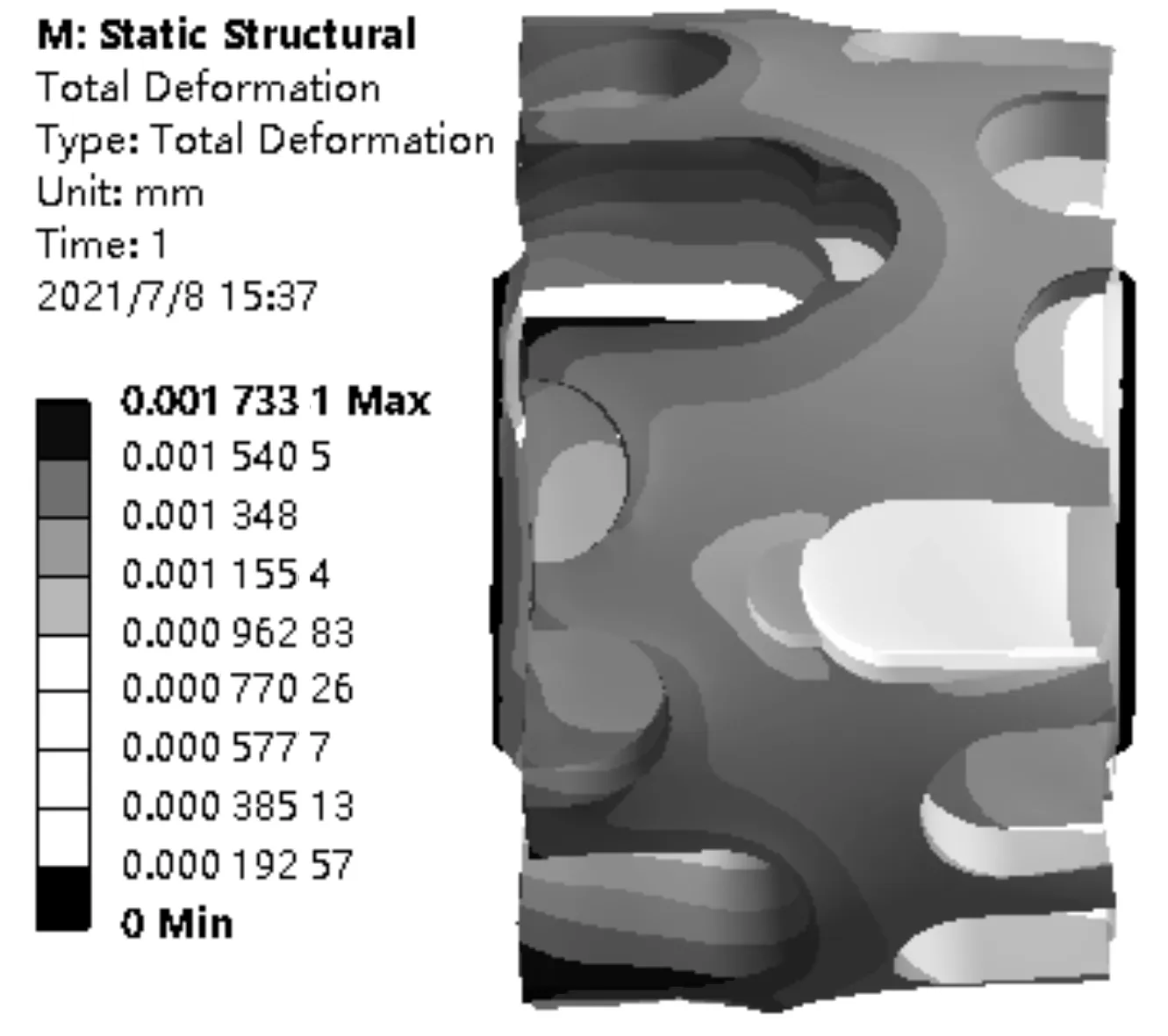

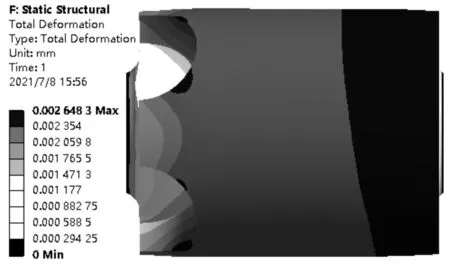

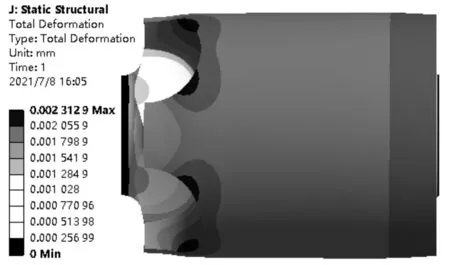

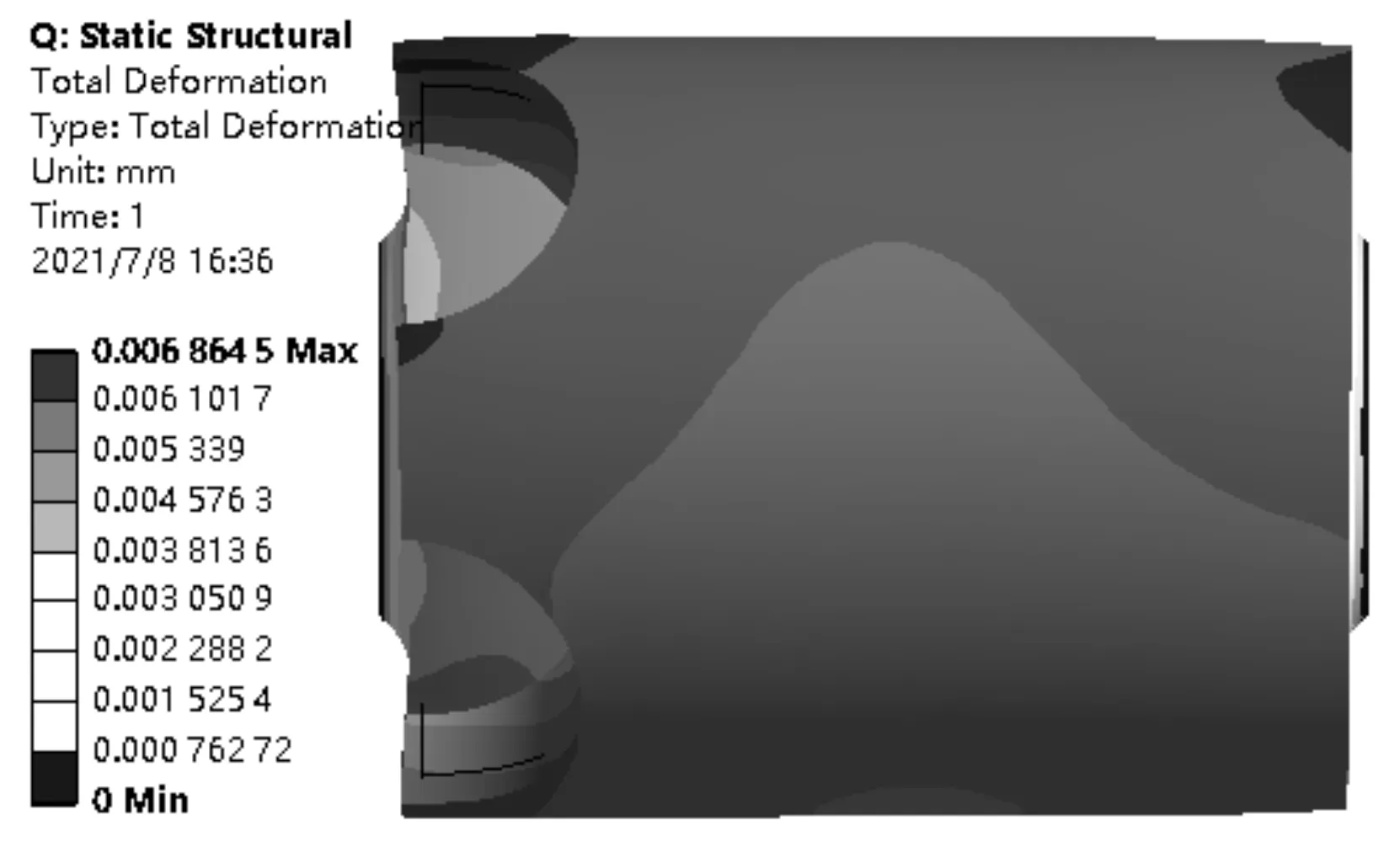

(b)工況1、2閥芯變形云圖圖10 工況1、2閥芯溫度分布云圖及變形云圖

圖11 工況3、4一次節流口處壓力分布云圖

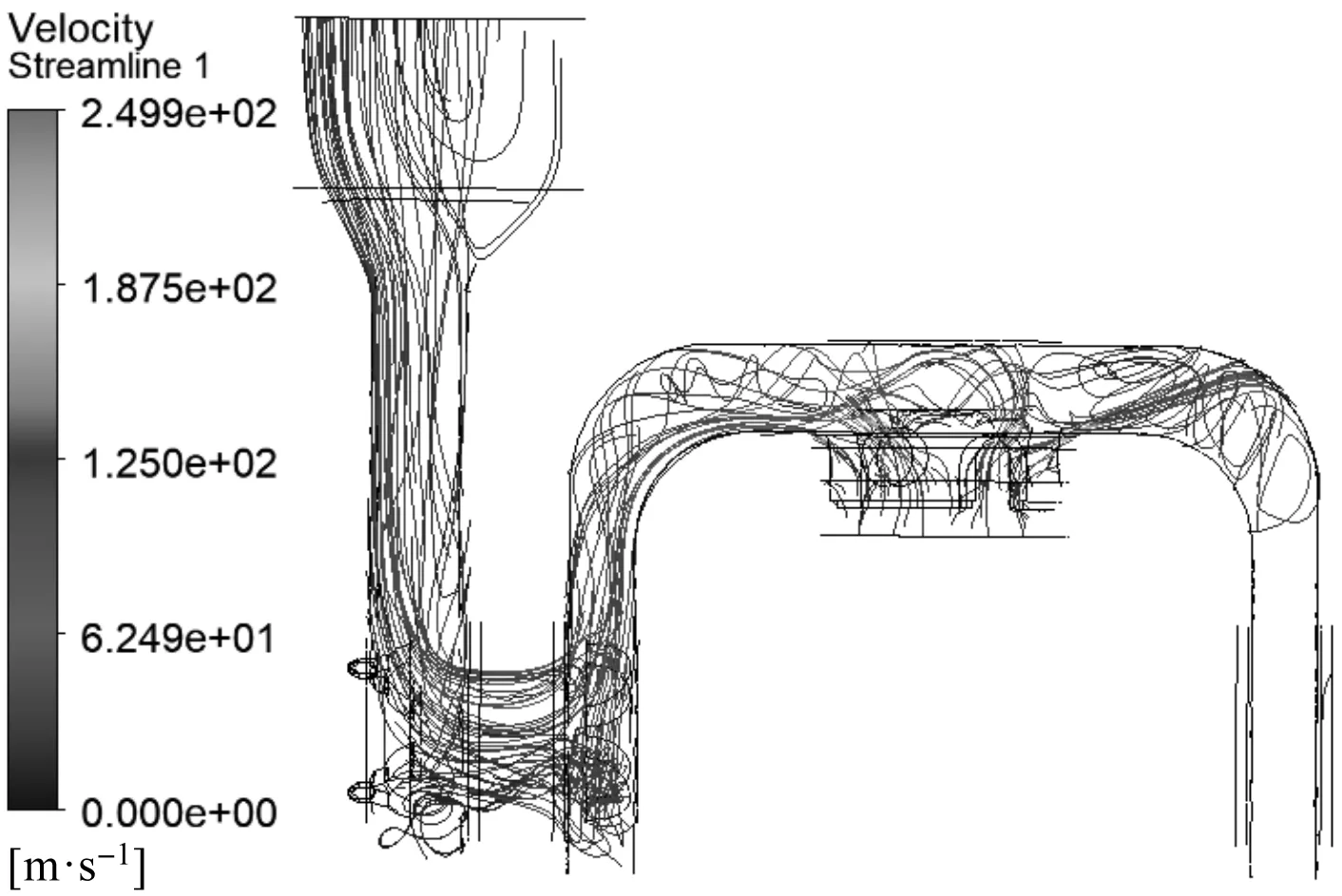

圖12 工況3、4一次節流口處速度流線圖

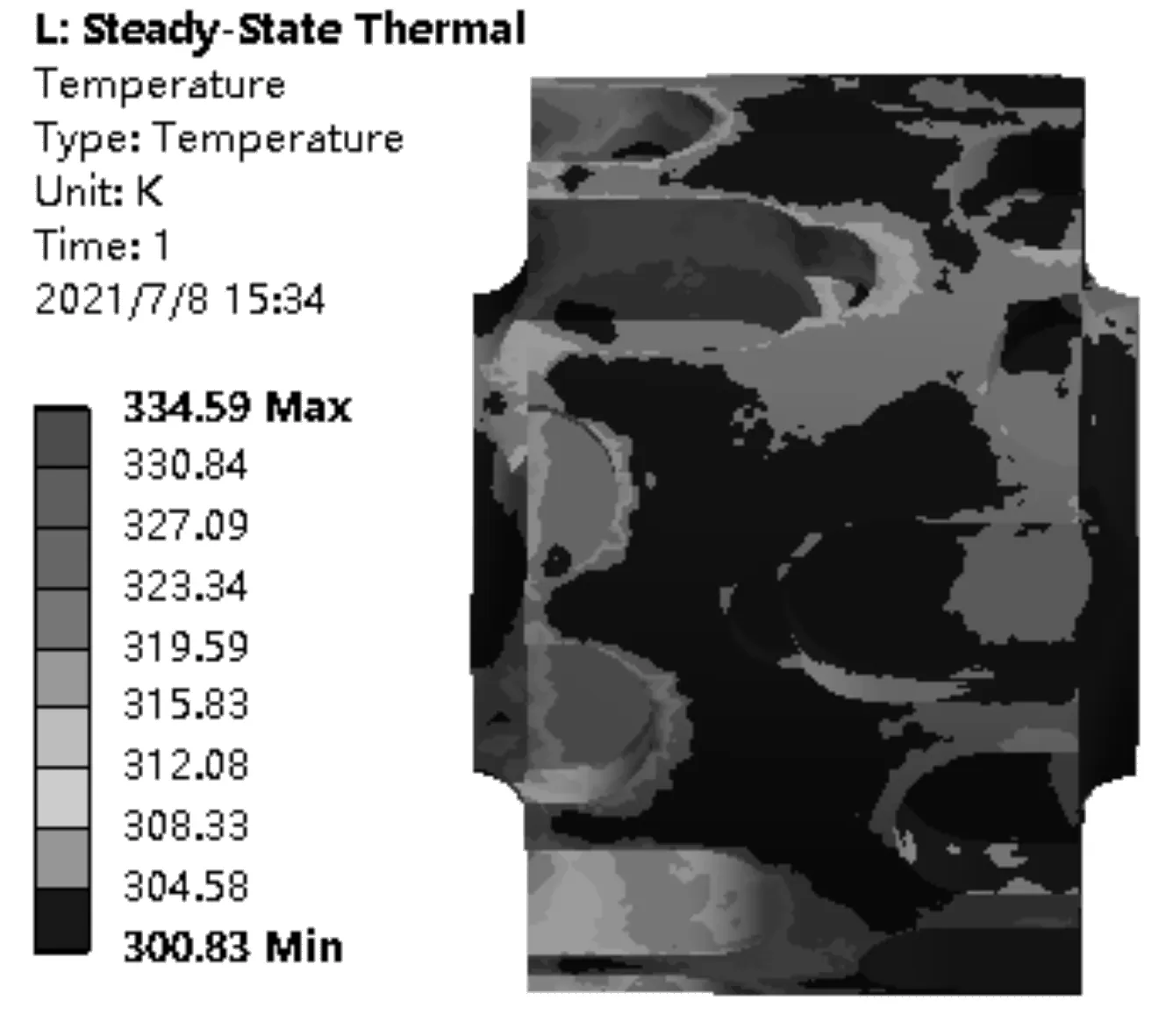

圖13 工況3、4一次節流口處溫度分布云圖

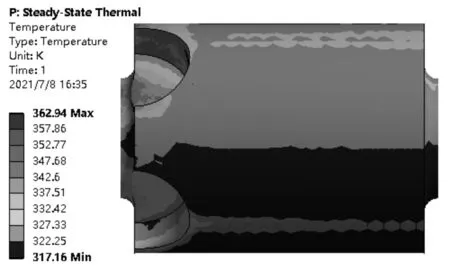

圖14 工況3、4閥芯溫度分布云圖

圖15 工況3、4閥芯變形云圖

從圖(7~15)可知:

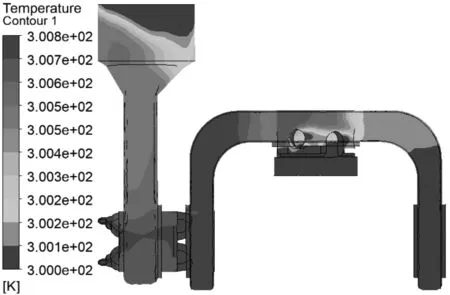

溫度升高的區域主要集中在節流槽附近區域,液壓油在黏性作用下流經節流口時,由于面積減小導致流速增加,產生了大量渦旋并發生能量交換,產生的內能以液壓油溫度升高的形式表現出來;流體在此處溫度升高總體并不明顯,溫度最高的區域始終位于U形槽附近;閥芯和液壓油的溫度分布基本保持一致,說明閥芯的溫度變化確實受液壓油的影響;U形節流槽銳邊處的溫升相對明顯,并沿著周圍遞減,流出節流槽方向的溫度要高于進油口方向的溫度;閥芯在液壓油壓力、熱載荷和熱應力作用下發生微小的膨脹變形,閥芯的最大變形區域始終位于U形槽附近,整體向四周徑向隆起。

工況1一次節流口后仿真結果如圖(16~20)所示。

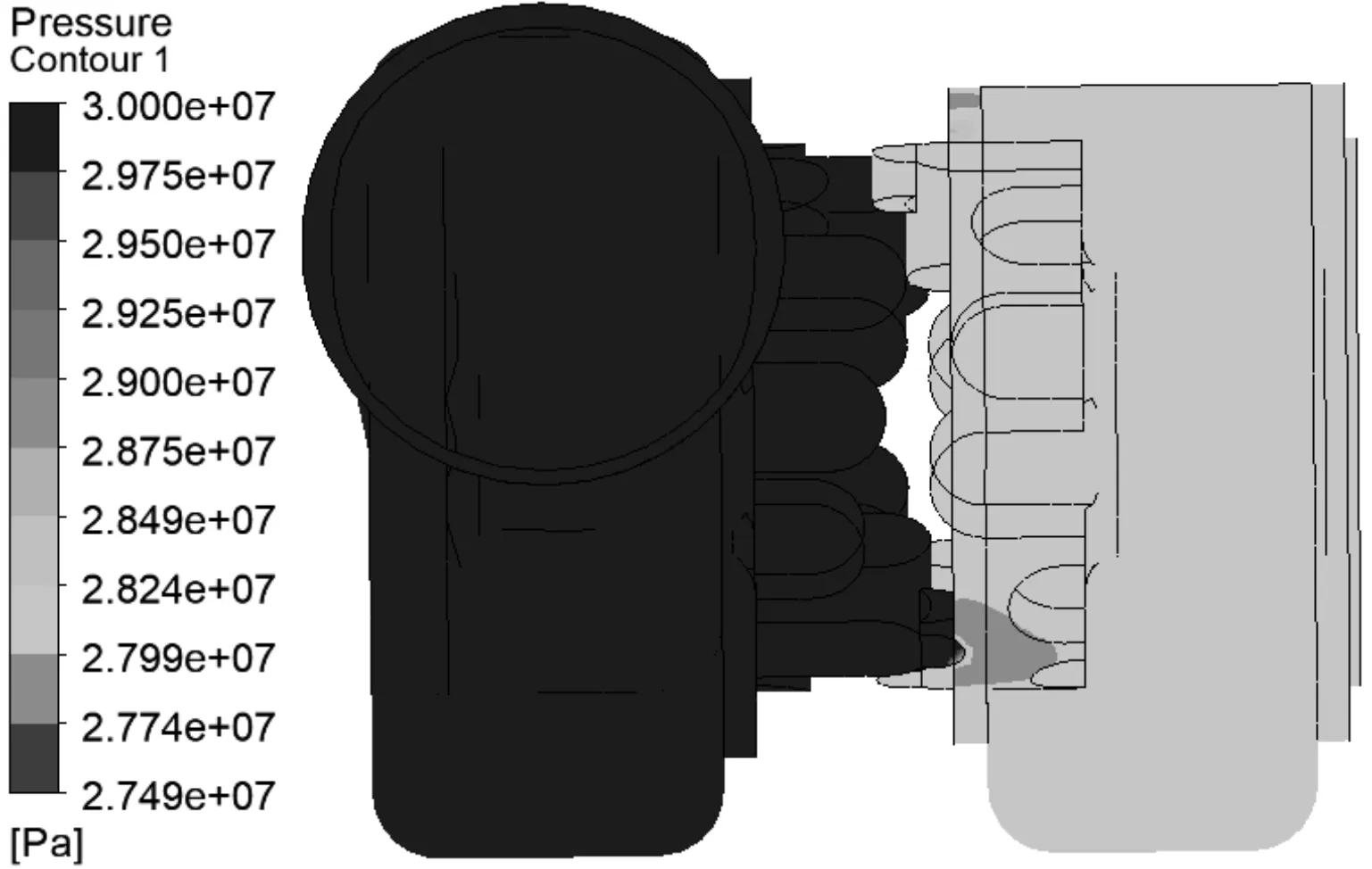

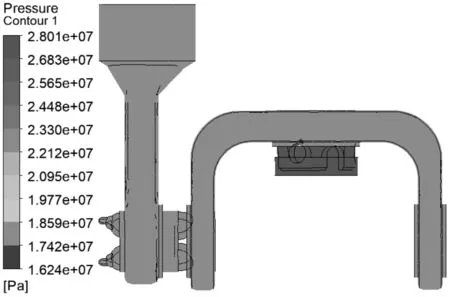

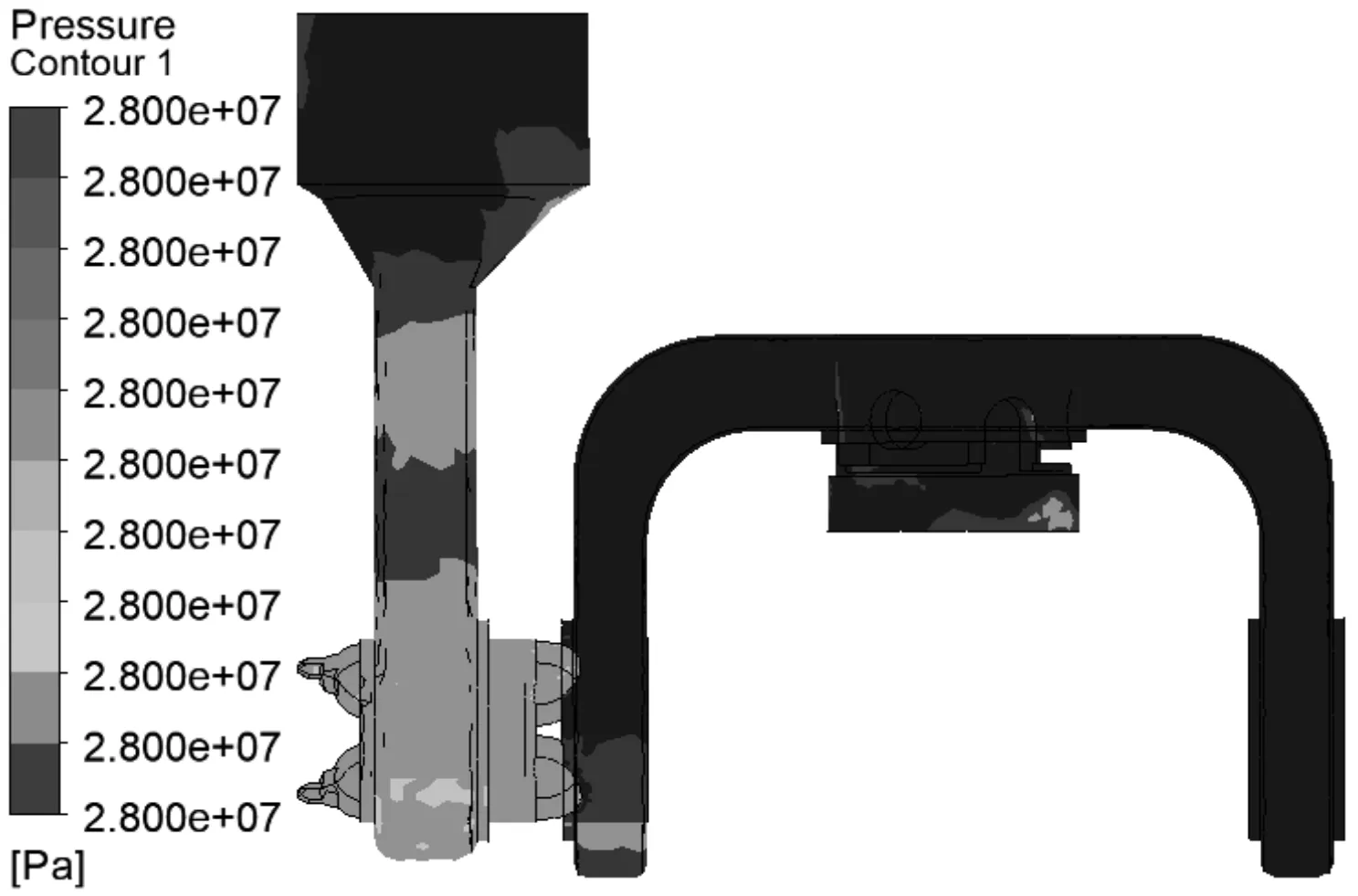

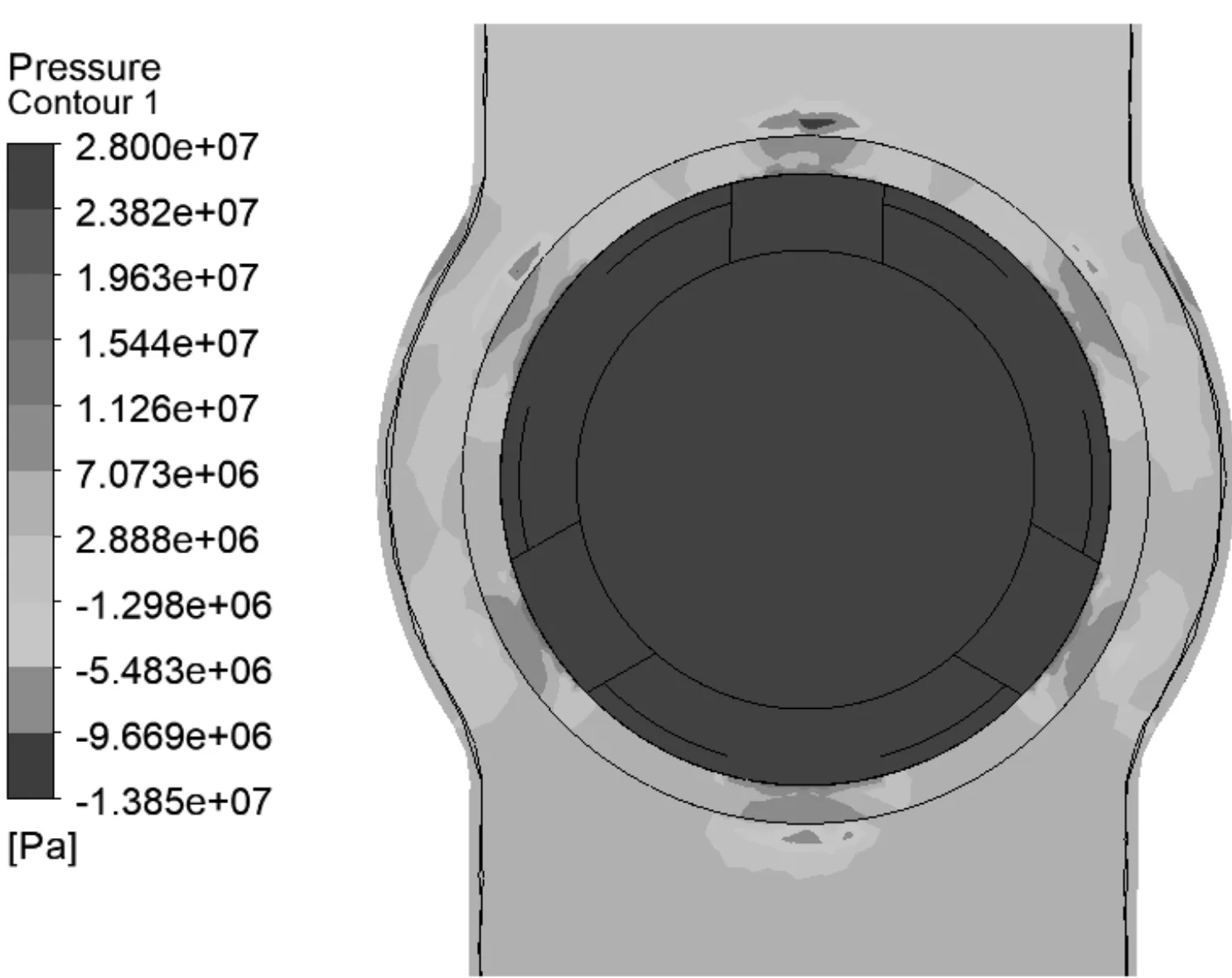

圖16 工況1一次節流口后流場壓力分布云圖

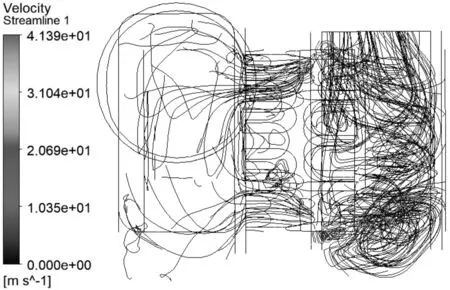

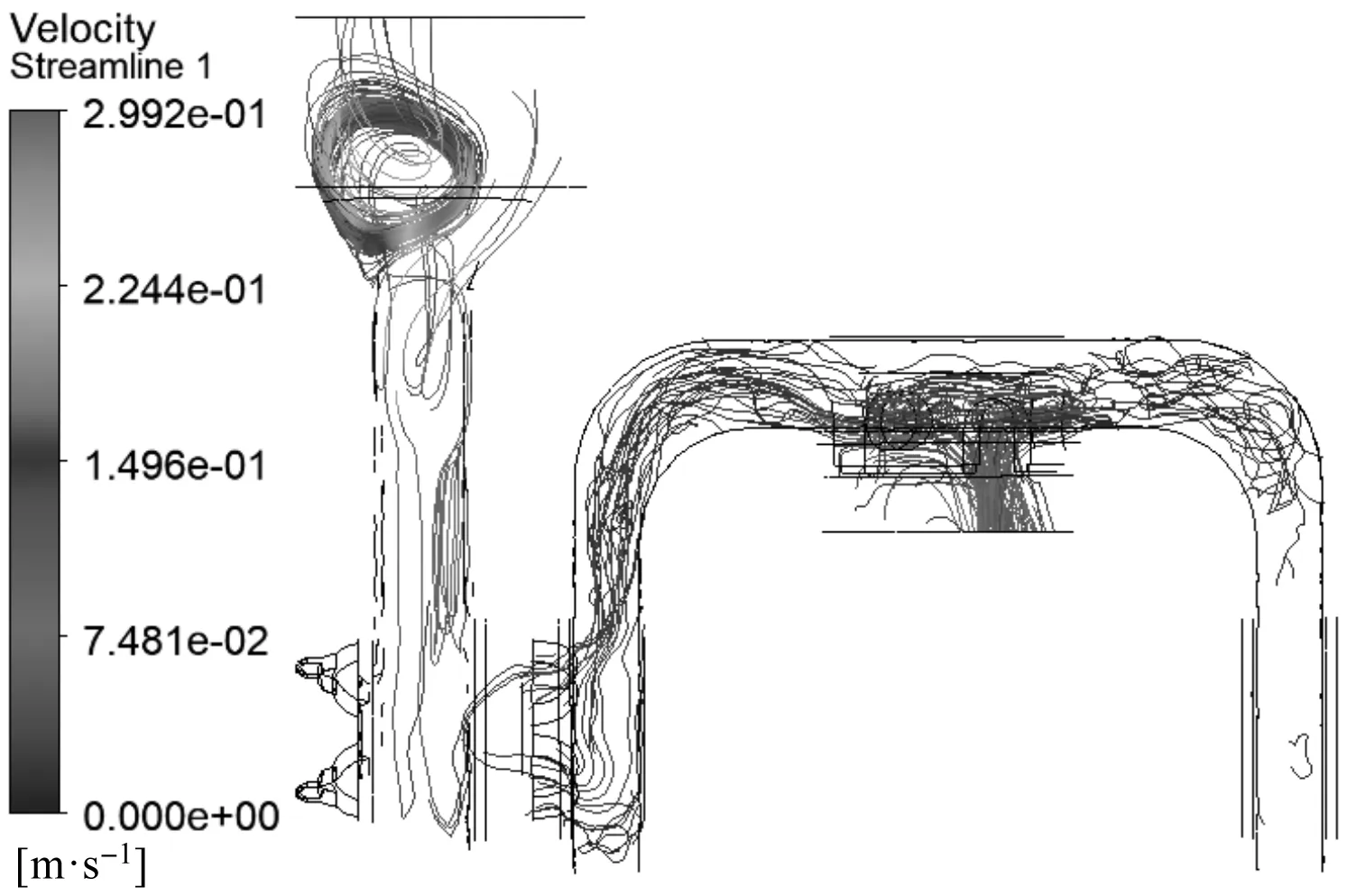

圖17 工況1一次節流口后流場速度流線圖

圖18 工況1一次節流口后流場溫度分布云圖

圖19 工況1閥芯溫度分布云圖

圖20 工況1閥芯溫變形云圖

從圖(16~20)可知:

主閥芯開度為2 mm且壓力補償器兩端壓差接近最大時,壓力補償器的左右閥口壓降十分明顯;同時,在出口的拐角處,存在小壓力范圍區域,但并未出現負壓,油液溫升較為明顯,最高可達409 K。

該工況下,閥芯變形量較小且最大變形量在2.6 μm左右,最大變形區域位于U形槽半圓弧面處中間部分區域,并向四周徑向隆起。

工況2一次節流口后仿真結果如圖(21~25)所示。

圖21 工況2一次節流口后流場壓力分布云圖

圖22 工況2一次節流口后流場速度流線圖

圖23 工況2一次節流口后流場溫度分布云圖

圖24 工況2閥芯溫度分布云圖

圖25 工況2閥芯變形云圖

從圖(21~25)可知:

主閥芯開度為2 mm,且壓力補償器處于最大開度時,壓力補償器右閥口幾乎沒有壓力降;而左閥口由于有液壓油流通,存在微小的壓降且油液溫度幾乎沒有升高。

該工況下,閥芯變形量較小,最大變形量在2.3 μm左右,最大變形區域與壓力補償器兩端壓差接近最大時類似,即位于U形槽半圓弧面處中間部分區域,且向四周徑向隆起。

工況3一次節流口后仿真結果如圖(26~30)所示。

圖26 工況3一次節流口后流場壓力分布云圖

圖27 工況3一次節流口后流場速度流線圖

圖28 工況3一次節流口后流場溫度分布云圖

圖29 工況3閥芯溫度分布云圖

圖30 工況3閥芯變形云圖

從圖(26~30)可知:

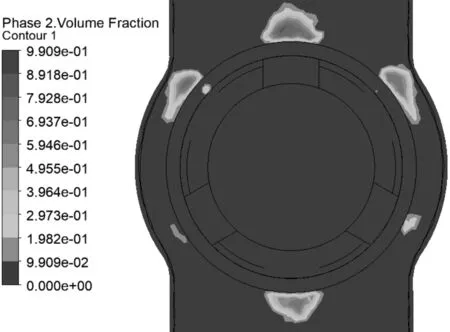

主閥芯開度為10 mm且壓力補償器兩端壓差接近最大時,壓力補償閥的左右閥口存在較為明顯的壓力降;同時,在出口的拐角處,存在負壓范圍區域。因此,此處較易出現氣穴,并產生氣蝕現象,如圖(31,32)所示。

圖31 工況3壓力補償閥口處壓力分布云圖

液壓油溫度升高非常明顯,最高可達595 K。該工況下閥芯變形量較大,最大變形量在6.8 μm左右,閥芯的最大變形區域位于U形槽半圓弧面根部向四周徑向隆起,且上側較下側更為明顯。此時,多路閥易發生卡滯現象,所以在工作中應盡量避免這種狀況;該工況下,閥芯的溫度較高且變形量相較于其他情況有明顯增大,說明熱應力是閥芯發生膨脹變形、破壞原始配合間隙的重要因素。

圖32 工況3壓力補償閥口處氣穴分布云圖

工況4一次節流口后仿真結果如圖(33~37)所示。

圖33 工況4一次節流口后流場壓力分布云圖

圖34 工況4一次節流口后流場速度流線圖

圖35 工況4一次節流口后流場溫度分布云圖

從圖(33~37)可知:主閥芯開度為10 mm且壓力補償器全開時,補償閥口的右閥口壓力降很小,左閥口的壓力降略高于右側閥口,油液溫升不明顯。

該工況下,閥芯變形量較小,最大變形量在3.6 μm左右,閥芯的最大變形區域位于U形槽半圓弧面處根部,且向四周徑向隆起。

圖36 工況4閥芯溫度分布云圖

圖37 工況4閥芯變形云圖

6 結束語

筆者采用AMESim及UG軟件,對負載敏感多路閥進行了建模,運用ICEM對流體域及固體域進行了網格劃分,并通過ANSYS Workbench平臺,對不同工況進行了流固熱耦合數值模擬仿真。

研究結果表明:

(1)液壓油節流升溫對閥芯的影響集中在與閥芯接觸的區域,遠離接觸區的閥芯部分受油液溫度的影響很小;

(2)油液溫度的升高對節流槽的影響較大,受溫度影響的閥芯卡滯產生在該區域。因此,在設計節流槽結構時,不能忽略溫度對節流槽結構的影響,并需要適當放寬閥芯的尺寸公差;

(3)主閥芯開度較大(大流量),且壓力補償器兩端壓差接近最大(小開度)時,閥內更易出現氣穴,并產生氣蝕現象。

該研究結論可為多路閥閥芯的結構設計提供理論支撐。在之后的研究中,筆者將進一步就閥體和閥芯相互影響的流固熱耦合問題展開研究。