HSS圓鋸片鋸齒參數自動檢測裝置及算法研究*

李 芹,盧滌非*,陳桂強,王利軍

(1.浙江機電職業技術學院 現代信息技術學院,浙江 杭州 310053;2.浙江縉云韓立鋸業有限公司,浙江 縉云 321400)

0 引 言

相比于其他種類的圓鋸片,高速鋼(HSS)圓鋸片普遍應用于鋼、鐵、銅、鋁等中硬度金屬材料的切割場合,因而其具有非常突出的性價比優勢[1,2]。

HSS鋸齒的齒形包括圓弧齒、三角齒、高低齒、倒角齒等。作為切割作業的直接承擔者,HSS鋸齒的齒形參數直接與鋸片的壽命、切割效率、切割精度、切割能耗等性能指標[3-5]相關聯。在實際的應用過程中,HSS鋸齒參數常常由工人手工測量,不僅測量的效率低下,而且測量的精度得不到保證。

近年來,鋸片行業出現了多類新型鋸片(如雙金屬鋸片等),也出現了鋸齒參數測量的新裝置及新方法。習寶田等人[6,7]基于輪廓影響法,通過測量鋸片端面的圓跳動量等參數,進而分析了鋸片的適張狀態。張東偉等人[8]使用三坐標測量機對標準圓鋸片進行了數字化測量,并利用逆向工程技術建立了鋸片修磨仿真的制造模型。李超、侯田平等人[9,10]使用計算機視覺測量法,詳細測量了鋸齒前角、鋸齒后角等參數。

在上述各類方法中,都用到了基于計算機視覺技術的鋸齒參數測量方法。因其具有非接觸測量(對鋸片無損)、檢測效率高、抗干擾能力強等優點,該測量方法被認為在未來鋸片行業檢測技術中具有很好的發展前景[11]。同時,有關該測量方法在硬質合金圓鋸片等領域的應用也已見諸于報道。

然而,將計算機視覺技術應用于HSS鋸齒邊緣的檢測中遇到了難題:采用計算機視覺技術進行邊緣檢測時,要根據灰度值的變化將物體與背景加以區分;但是由于高速鋼材料表面特性及散光等原因,HSS鋸齒表面會隨機產生多個小區域,這些區域的灰度值與背景相近[12],用固定閥值檢測時會錯誤得到很多“邊緣點”或“邊緣線”(即噪聲),導致無法依靠鋸齒邊緣來檢測鋸齒參數。

針對上述缺陷,筆者提出一種基于圖像的HSS鋸齒參數自動檢測裝置,在該裝置中引入最大類間與類內方差比法[13,14],將固定閥值改為動態閥值,通過自適應調整,得到最優灰度閥值,以準確檢測鋸齒邊緣,進而準確計算鋸齒齒形參數。

1 檢測裝置結構及流程

1.1 裝置結構

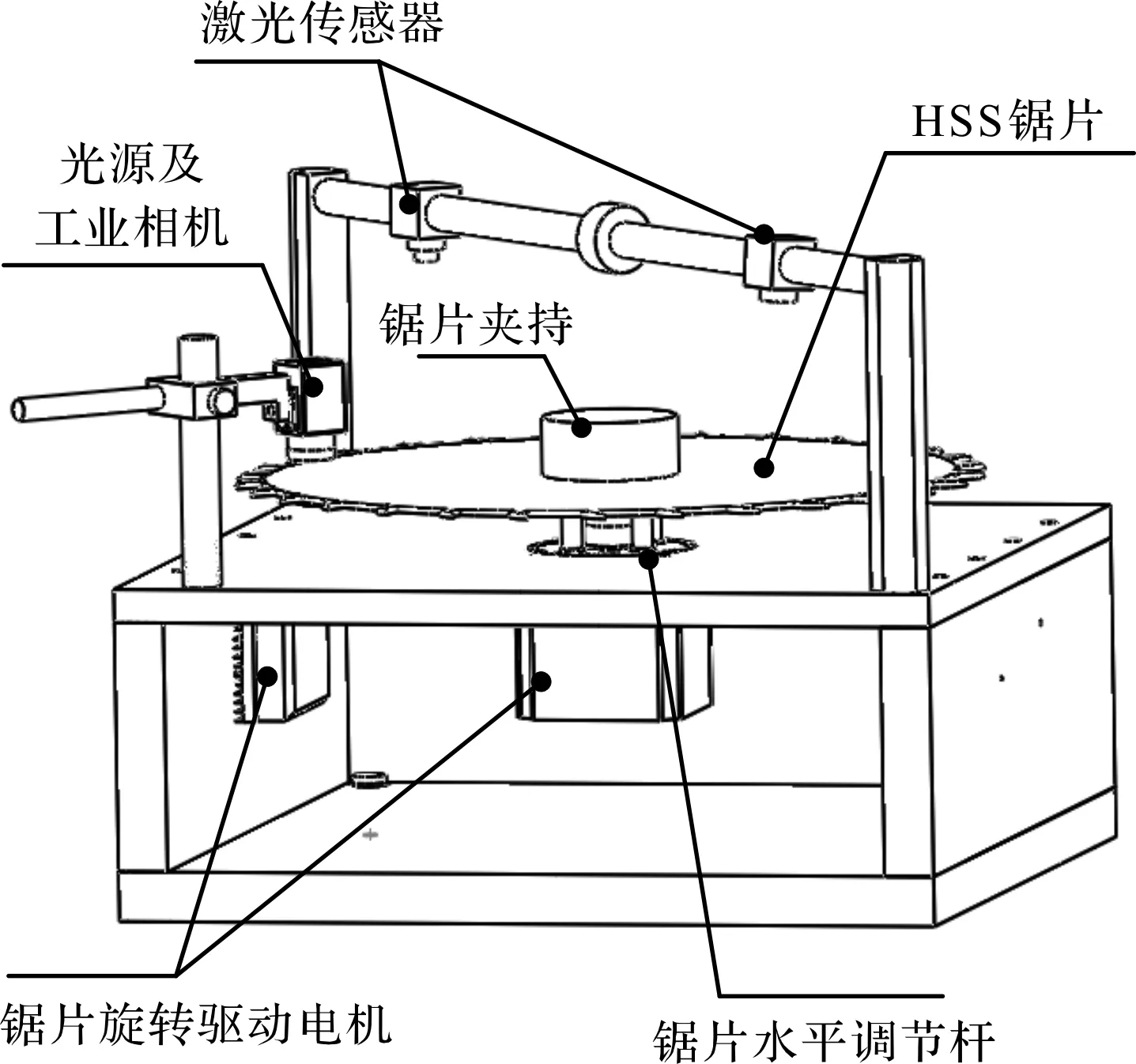

HSS鋸齒參數檢測裝置由5部分組成,即光源及工業相機、鋸片夾持器、鋸片旋轉驅動電機、激光傳感器組、鋸片水平調節桿。

檢測裝置結構圖如圖1所示。

圖1 HSS鋸齒參數檢測裝置結構圖

圖1中:鋸片夾持器分為上、下兩部分,上部的蓋帽可通過手工擰動,實現鋸片的裝夾、夾緊與拆卸,下部的基座通過聯軸器與電機減速器伸出軸相連;

在豎直方向設計了4根鋸片水平調節桿,頂在鋸片夾持器的基座底部,以避免因鋸片的非水平安裝導致鋸齒參數檢測有誤差;當鋸片的夾持器不夠水平時,可通過螺紋方式擰動相應的調節桿,從而實現鋸片水平狀態的人工調節;

激光傳感器組為可拆卸式設計,主要用于輔助檢測鋸片是否呈水平狀態,內含2個激光傳感器,對稱安裝在桿件兩端,通過檢測并比較鋸片兩端與2個激光傳感器之間的距離,判斷鋸片裝夾是否已達水平狀態;

工業相機的選型綜合考慮了3項參數,即HSS鋸齒大小(齒寬參數T)、檢測精度A和拍攝視野范圍(X*Y)。其中,檢測精度A應小于齒寬參數T的千分之一,視野范圍X應至少覆蓋2個齒寬T,相機分辨率則為(X/A)*(Y/A);

鋸片旋轉驅動電機應保證鋸片邊緣鋸齒能逐個進入工業相機視域范圍。此處以100個鋸齒數的圓鋸片為例,每個鋸齒相對于鋸片圓心的弧度為3.6°,因此,該裝置對鋸片旋轉驅動電機的選型要求很低。以86步進電機為例(每個驅動脈沖對應1.8°步距角),即使不采用減速器,也可確保鋸齒逐個進入工業相機視域范圍。

1.2 操作流程

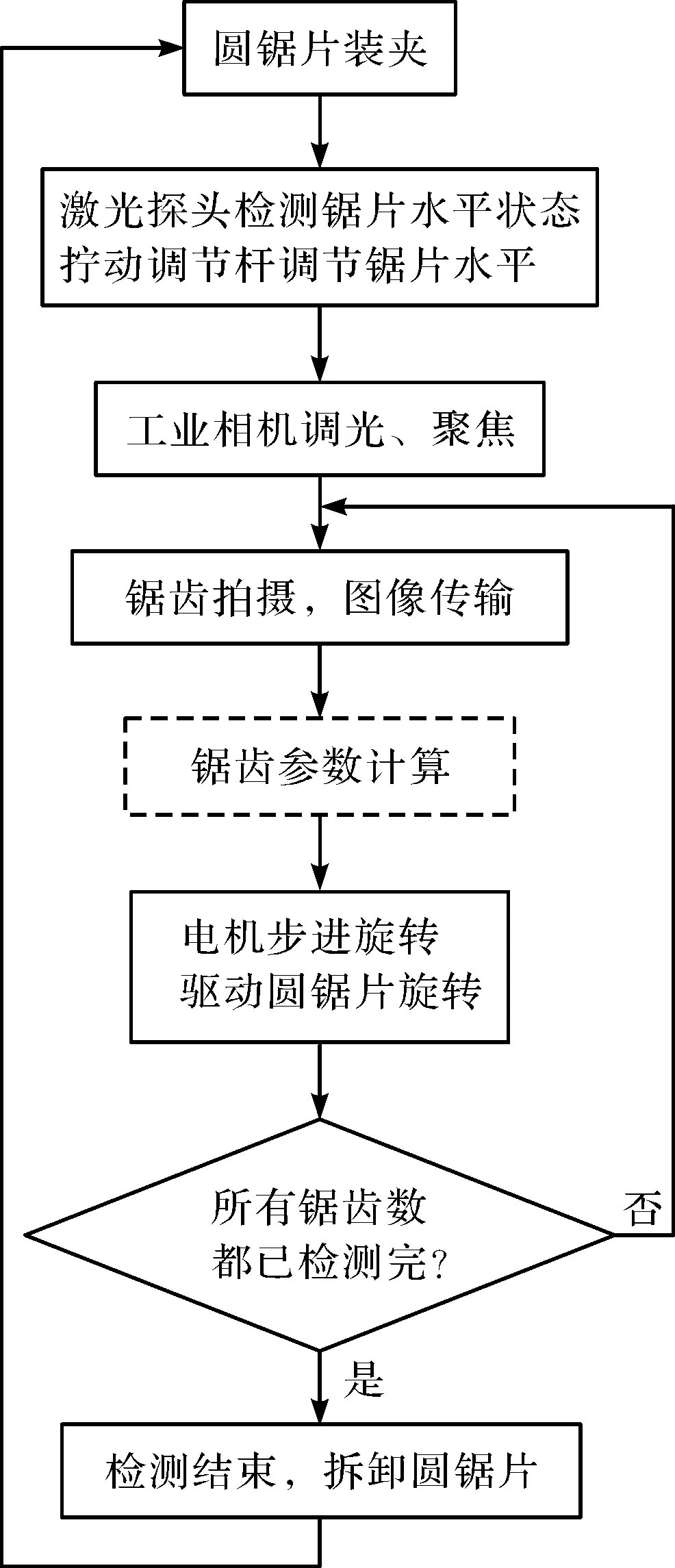

HSS鋸齒參數檢測裝置的操作流程如圖2所示。

圖2 HSS鋸齒參數檢測裝置的操作流程圖

2 鋸齒參數檢測算法

筆者把HSS鋸齒參數檢測分成3個步驟,即圖像預處理、鋸齒邊緣檢測、鋸齒參數計算。其中,圖像預處理步驟包括圖像亮度調節、灰度化處理等常規操作[15],因此,此處筆者僅對后續兩步驟做詳細介紹。

2.1 邊緣檢測算法

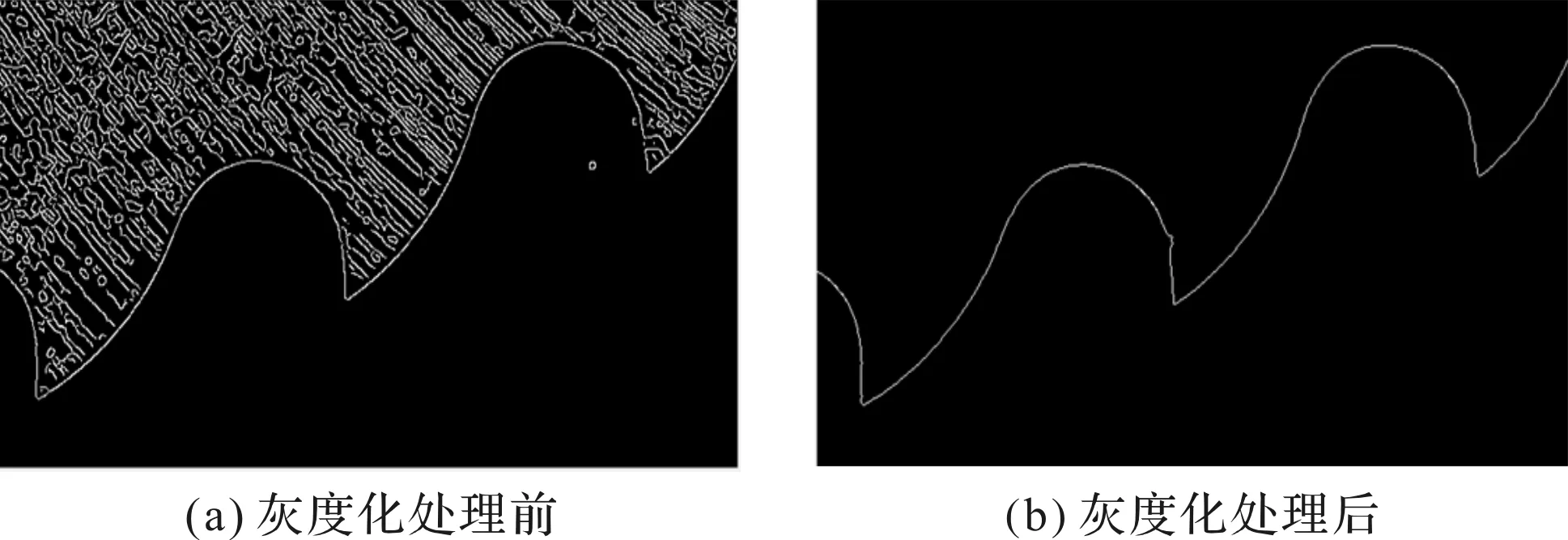

由于HSS鋸齒表面與背景的灰度值相近,灰度化處理之后的鋸齒圖像存在較多噪點,如圖3所示。

圖3 基于最優灰度閥值的鋸齒邊緣檢測

要避免這些噪點對鋸齒邊緣檢測造成干擾,筆者引入最大類間與類內比值,并通過反復迭代得到最佳灰度閥值,從而準確檢測到鋸齒邊緣,為后續的鋸齒參數計算奠定基礎。

此處求取最佳灰度閥值的迭代流程如下:

(1)設定灰度化處理后的鋸齒圖片的灰度初始閾值TH0,根據初始閾值TH0將圖像分成兩部分,分別為第一部分的C1和第一部分的C2;

3類指標的計算公式如下:

(1)

(2)

(3)

(3)計算兩部分在圖像中的分布概率,其中,第一部分C1在圖像中的分布概率為第一概率值P1,第二部分C2在圖像中的分布概率為第二概率值P2,即:

(4)

(5)

式中:NC1—C1部分的像素點總和;NC2—C2部分的像素點總和。

(6)

(7)

(8)

(5)迭代計算。由上述公式可知,每個閥值TH都可求得對應的一個S值。從初始閥值TH0開始,不斷地變化閥值TH(即TH為動態閥值),并持續保存S值,當S值最大時對應的閥值TH即為最佳閥值。

筆者使用上述流程取得的最佳閥值,對灰度化以后的鋸齒圖像進行分類,可得到鋸齒邊緣,如圖3(b)所示。

需要說明的是,每個HSS鋸齒表面情況均不相同,因此上述迭代步驟在每個HSS鋸齒均需執行一次。

相比于閥值固定的傳統類邊緣檢測算法,如Canny算子邊緣檢測等,筆者采用的是最大類間與類內方差比法,通過動態調節閥值,可最大程度地抑制噪聲,提升邊緣檢測的準確性;相比于一些算法復雜的新型邊緣檢測方法,如神經網絡邊緣檢測算法,筆者方法的計算簡單,也無需網絡結構設計及樣本學習訓練等,鋸齒邊緣檢測速度快。

2.2 鋸齒參數計算方法

HSS鋸齒類型較多,此處筆者僅選取計算難度最高的圓弧齒[16,17]。

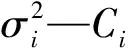

根據前文檢測的鋸齒邊緣,筆者通過提取特征點(A~E點)和擬合3條曲線,計算得到圓弧齒6項參數,包括前角λ、后角α、齒寬T、齒深H、第一圓弧半徑R、第二圓弧半徑Rb,如圖4所示。

圖4 圓弧齒的6項齒形參數

圓弧齒齒形參數的計算流程如下:

(1)坐標變換,將鋸齒邊緣各個點的坐標,從相機坐標系Ox′y′轉化至以鋸片圓心為原點的鋸片坐標系Oxy;

(2)鋸齒邊緣各點至鋸片圓心的距離值最大的兩點,分別為第一齒尖A點和第二齒尖B點。根據A點和B點在鋸片坐標系下的參數,求取齒寬參數T:

(9)

(3)根據經驗,齒深參數H約為0.45T,第一圓弧半徑R約為0.25T。因此,約有0.2T的高度屬于前角對應的直線。為排除第一圓弧上的點,取A點以下0.18T距離以內的數據,使用最小二乘法,擬合前角直線AC;采用相同的原理,使用B點往左0.4T距離范圍內的數據,擬合第二圓弧,并求取第二圓弧半徑Rb;

(4)使用B點往左0.6T至0.9T距離范圍內的數據,使用最小二乘法,擬合第一圓弧,且使得第一圓弧與前角直線相切于C點,與第二圓弧相切于D點,從而得到第一圓弧半徑R;

(5)過A點作豎直線,其與前角直線的夾角即為前角λ;過B點做第二圓弧的切線,同時過B點作水平線,兩直線之間的夾角即為后角α;作一水平線與第一圓弧相切于E點,齒深H即為H=yA-yE。

3 實驗及結果分析

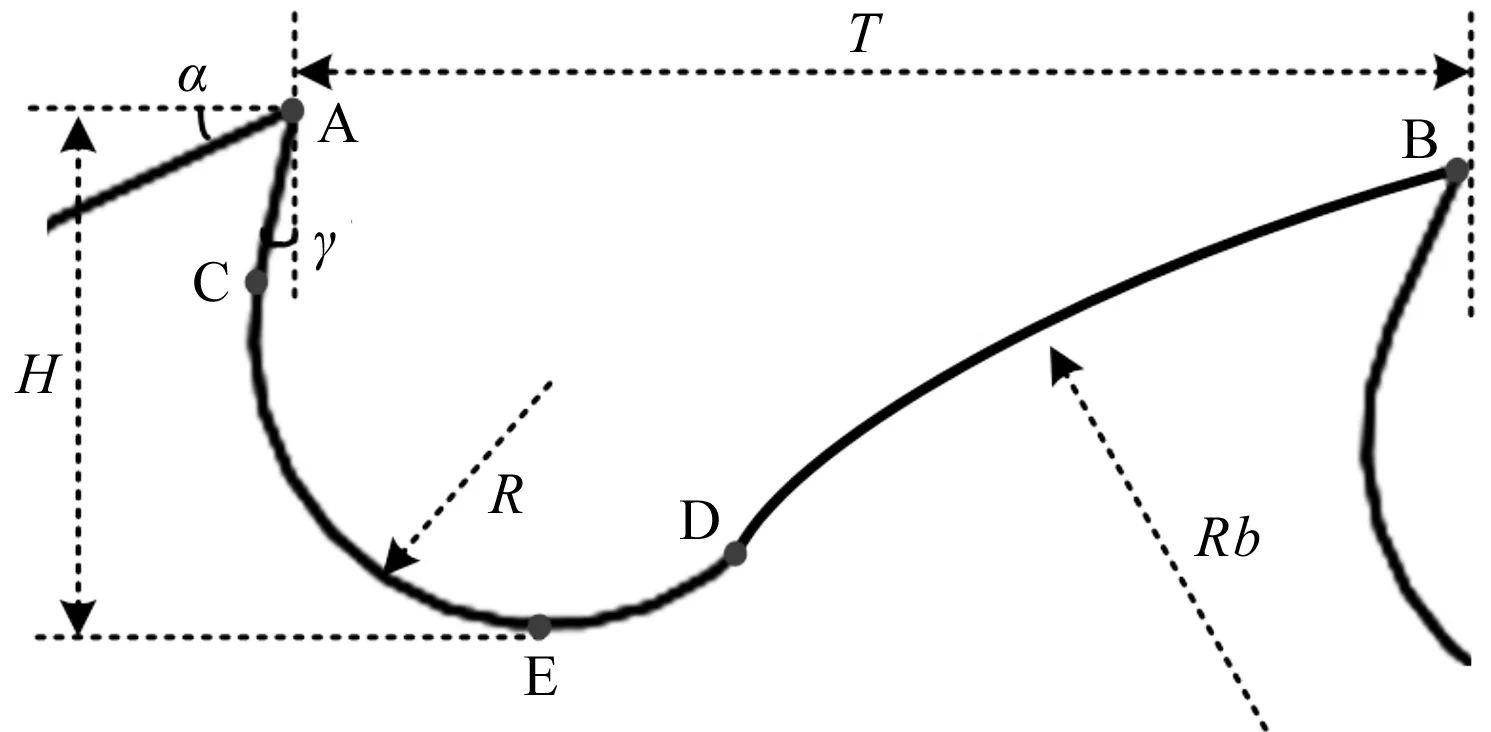

為驗證筆者推導的鋸齒參數測量算法的正確性,筆者搭建了鋸齒參數測量裝置,如圖5所示。

圖5 鋸齒參數測量裝置

圖5中:

被測的2張高速鋼圓鋸片的直徑分別為285 mm和235 mm,均分布100個圓弧齒(即理論齒寬T分別為8.949 mm和7.379 mm);

工業相機采用海康MV-CA050-10GM/GC(像素為5×106,像元尺寸為3.45×3.45 μm);

鋸片旋轉驅動電機采用86步進電機;

測量算法通過MATLAB平臺得以實現。

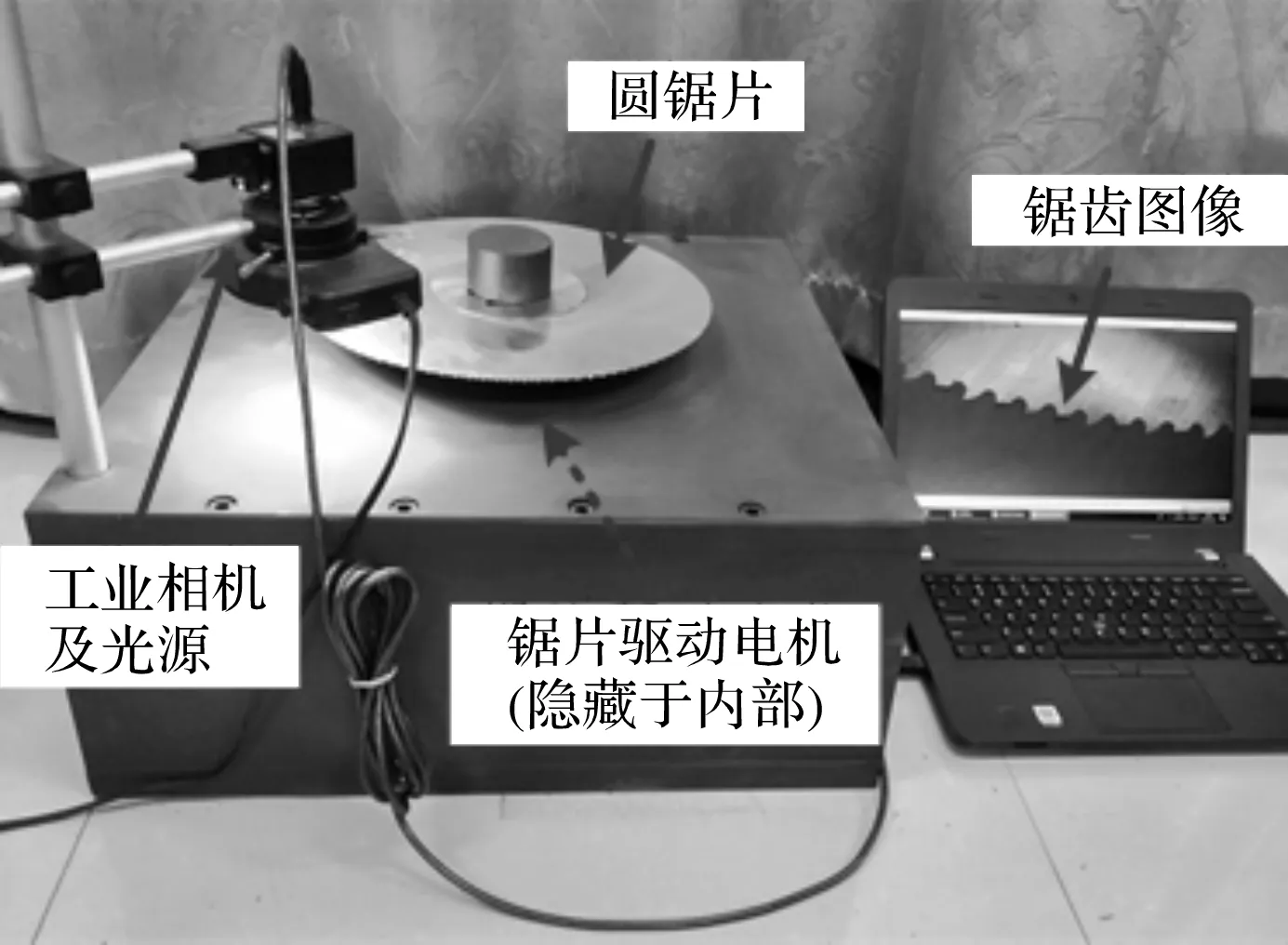

此處的實驗針對HSS圓鋸片的圓弧齒展開,其測量的結果如表1所示。

表1 測量結果

鋸齒參數的廠家測量值由廠家通過人工操作三坐標設備方式測量得到,實驗中以此為標準值;測量誤差由筆者測量值與廠家測量值計算得到

由表1可以看出:

筆者設計的鋸齒參數檢測裝置及算法,測量誤差控制在3%以內。在鋸片行業中通常默認15o的前角與后角,允許誤差范圍為±1°[18,19],即6.7%的誤差。

由此可見,該測量結果可作為高速鋼圓鋸片選型、鋸片修磨檢測等依據。

4 結束語

針對高速鋼圓鋸片鋸齒參數的自動檢測的需要,筆者設計了一種基于圖像處理的自動檢測裝置,并研究了提高其檢測精度的檢測算法,最后通過搭建鋸齒參數測量裝置的原理樣機,對該裝置的檢測精度進行了實驗驗證。

研究過程及結果如下:

(1)檢測包括鋸齒拍攝、鋸片夾持、鋸片旋轉、鋸片水平檢測、鋸片水平調整5個步驟,操作人員只需完成鋸片的裝夾與拆卸,并在激光傳感器組的檢測配合下,將高速鋼圓鋸片調水平,即可自動完成所有鋸齒參數的檢測;

(2)針對高速鋼鋸齒表面的灰度值噪聲引起鋸齒參數識別誤差大的問題,筆者引入最大類間與類內方差比法,可大幅度提升鋸齒邊緣檢測的準確率,進而保證鋸齒齒形參數的檢測精度;

(3)通過與行業內公認的高精度三坐標測量儀的檢測結果進行比對,結果表明裝置及算法對鋸齒參數的檢測誤差在3%以內;

該鋸齒參數自動檢測裝置具有操作簡單、成本低廉的特點,因而在經常采用鋸片的各制造行業內具有很好的推廣價值。

基于該鋸齒參數自動檢測裝置,在后續的工作中,筆者將開展鋸片工況分析、鋸片剩余壽命預測、鋸片安全狀態評估等研究,即根據檢測的切割前鋸齒參數和切割后鋸齒參數,使用有限元迭代倒推該鋸片的工作切割力,然后融合應力分布等參數,以此來預測鋸片的剩余壽命;同時,對該鋸片的安全狀態加以評估。