謝橋煤礦碎軟煤層順層自動鉆孔工藝探索

劉小華

1中煤科工集團重慶研究院有限公司 重慶 400039

2瓦斯災害監控與應急技術國家重點實驗室 重慶 400039

瓦 斯災害一直是我國煤礦安全生產的最大威脅[1-2]。隨著瓦斯災害防治技術的不斷發展,順煤層鉆孔瓦斯抽放作為治理瓦斯災害的重要方法,被眾多高突煤礦廣泛采用[3-5]。但順煤層鉆孔受煤層復雜地質條件影響,鉆孔深度淺、鉆進難度大、成孔率低,嚴重影響瓦斯抽放效果,尤其在碎軟煤層 (f=0.2~0.5) 中進行順層鉆孔施工,屬于行業難題[6]。

淮南礦業集團謝橋煤礦針對目前碎軟煤層順層鉆孔鉆進難度大、成孔率低、安全性差等問題,采用ZYWL-4000SY 自動鉆機進行順層鉆孔試驗,檢驗該鉆機在順層鉆孔中的適應性,并對順層自動鉆孔工藝進行探索。

1 試驗地點

謝橋煤礦位于淮南煤田潘謝礦區西部,以斷裂構造為主,東翼采區發育 1、2、5 號巖溶陷落柱,構造復雜程度為中等。礦井水文地質類型為極復雜,工程地質條件中等。2017 年核定生產能力為 960 萬 t/a。截至 2018 年12 月31 日,謝橋煤礦范圍內 -380~-1 000 m 共有保有煤炭資源儲量 57 870 萬 t,可采煤層共 11 層,以穩定和較穩定煤層為主,煤類為氣煤,屬煤與瓦斯突出礦井。

順層自動鉆孔所在的試驗地點為謝橋煤礦 21316運輸巷,巷道標高為 -799.8~-894.3 m,巷道設計走向長 3 274.4 m,處于6 煤突出煤層突出危險區,原始瓦斯壓力為 1.4~1.6 MPa,煤層堅固性系數為 0.23~0.70,瓦斯含量為6.3~6.7 m3/t,平均煤厚 3.1 m,煤層傾角為 10°~17°,風量為 1 090 m3/min。巷道斷面為直墻斜頂梯形,采用錨網索支護,其斷面尺寸(凈寬×中高)為 5.5 m×3.5 m,鉆孔側安設2 路抽采管路,對幫安設壓風管路、供水管路及排水管路,沿巷幫側安設帶式輸送機,輸送帶上方吊掛風筒,輸送帶與鉆孔側巷幫之間(約2.7~3.2 m) 頂板安設單軌吊作為運輸系統。

2 試驗方案

2.1 鉆孔設計

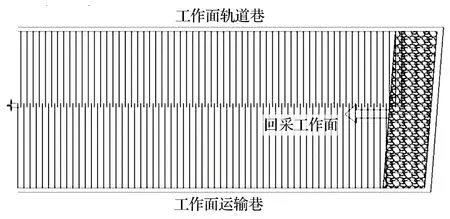

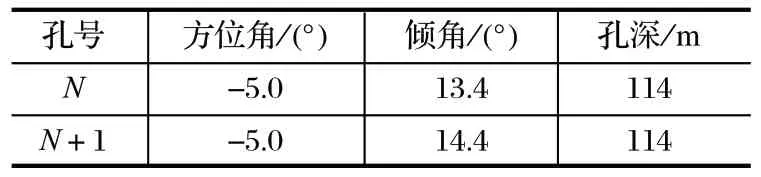

21316 工作面運輸巷鉆孔設計為單排布置,如圖1 所示。順層抽采鉆孔間距為 5 m,預計抽采鉆孔數為 600,設計偏角為 0°,傾角為 14.8°,孔深為 113 m,孔徑為 113 mm,工程量約 67 800 m。鉆孔設計傾角為理論傾角,可根據現場施工情況具體調整。21316 工作面運輸巷順層孔施工參數如表1 所列(表 1中N為奇數孔,N+1 為偶數孔)。

圖1 21316 工作面順層鉆孔布置示意Fig.1 Layout sketch of bedding drilling on work face 21316

表1 21316 工作面運輸巷順層孔施工參數Tab.1 Operating parameters of bedding drilling on conveyance laneway 21316

2.2 鉆進裝備

使用 1 部由中煤科工集團重慶研究院有限公司生產的 ZYWL-4000SY 自動鉆機施工,配備直徑為 73 mm 的銑槽螺旋鉆桿,鉆桿長度為 200 m,形成全自動化鉆機+姿態儀+測斜儀+專用空壓機+專用壓風管路+視頻驗收精細化施工標準。各配套鉆孔裝備如表 2 所列。

表2 順層鉆孔配套裝備Tab.2 Matching equipment for bedding drilling

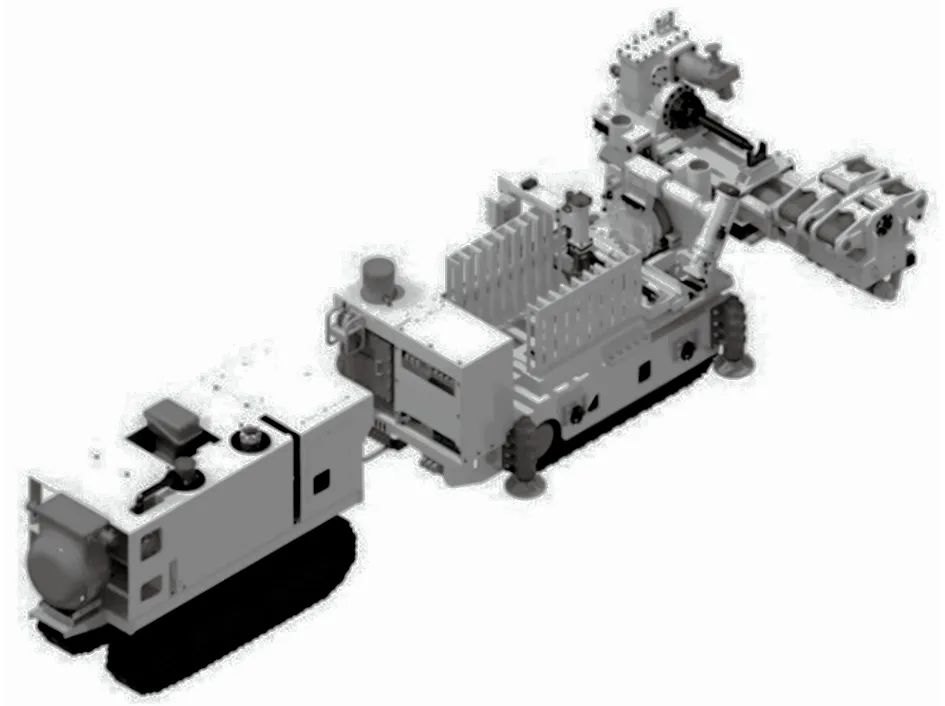

作為本次碎軟煤層順層鉆孔的試驗設備,ZYWL-4000SY 自動鉆機主要由副車和主車組成,結構如圖 2所示。副車為整個系統提供動力,主車的鉆進機構采用全方位布局,用于鉆孔操作。

圖2 ZYWL-4000SY 礦用雙履帶式全液壓自動鉆機Fig.2 ZYWL-4000SY mine-used dual crawler fully-hydraulic drilling rig

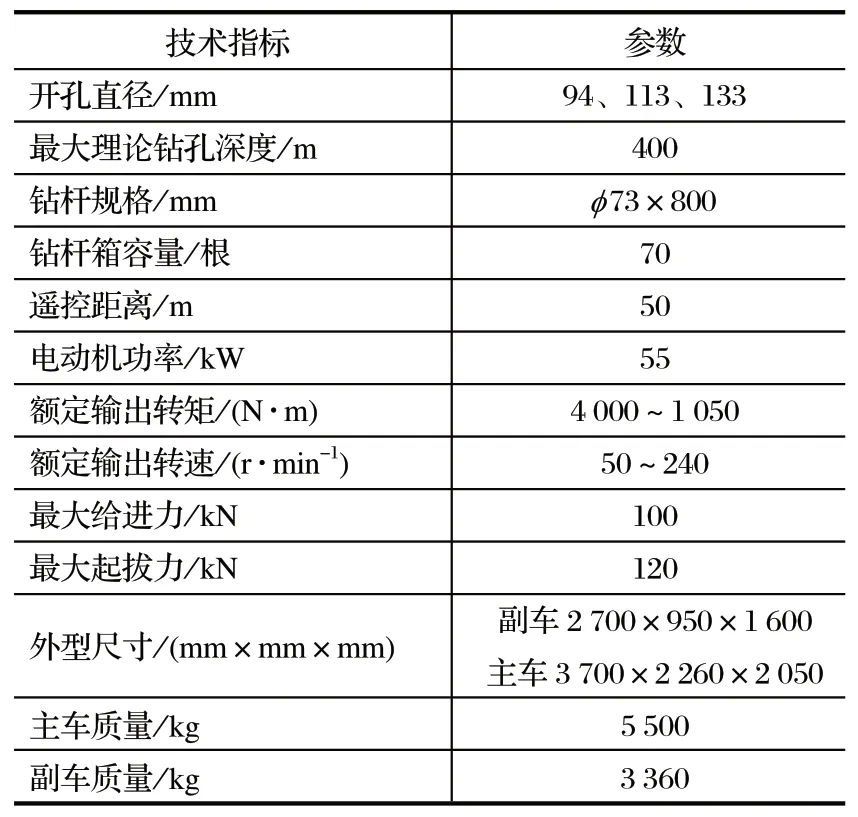

與普通的回轉鉆機相比,ZYWL-4000SY 自動鉆機主要有自動上下鉆桿、無線遙控操作、一鍵全自動鉆孔、智能防卡鉆等功能。其強大的自動化功能,能減少鉆機操作人數,降低操作人員的勞動強度,提高鉆孔的安全性,尤其適合高危環境下的鉆孔施工作業。ZYWL-4000SY 自動鉆機的主要技術參數如表 3所列。

表3 ZYWL-4000SY 自動鉆機主要技術參數Tab.3 Main technical parameters of ZYWL-4000SY automatic drilling rig

2.3 試驗內容

(1)自動上下鉆桿系統試驗 檢驗鉆桿箱、主機械手、副機械手的可靠性和穩定性。

(2)鉆進系統試驗 檢驗鉆進機構的穩定性和可靠性,檢驗自動鉆進控制程序的流暢性。

(3)電控系統試驗 檢驗傳感器和遙控器的穩定性和可靠性。

(4)防卡鉆系統試驗 檢驗卡鉆處理能力和防卡鉆效果。

2.4 試驗目標

(1)保底目標:采用自動鉆進方式進行施工,至少完成一個不低于 90 m 的順層孔,力爭完成一個 105 m 的順層孔。

(2)在實現保底目標的前提下,完成一個大于 115 m 的順層孔。

(3)完成目標(2)的前提下,連續成功施工 3 個大于 115 m 的順層孔。

(4)在鉆孔時,實現 1 個人可在 20 m 以外操作整部鉆機。

2.5 試驗要求

(1)穩固、調試好鉆機,確保鉆機平穩。開鉆前校正鉆孔開孔位置、傾角和方位角,孔位誤差不大于±100 mm,傾角、方位角的誤差不大于±1°。

(2)鉆孔施工前,將甲烷便攜儀及一氧化碳便攜儀懸掛于孔口回風側 2 m 范圍內的上方,能夠捕捉到孔內氣體的位置。

(3)采用φ113 mm 復合片鉆頭,以 120 r/min 的低轉速開孔鉆進 1 m,撤鉆后,換φ133 mm 復合片鉆頭擴孔 1 m。

(4)安裝礦用濕式氣射流除塵器,更換φ113 mm復合片鉆頭。

(5)起始段保直鉆進,采用 150 r/min 的轉速鉆進30 m,之后采用 220~250 r/min 的轉速鉆進至終孔,壓風排渣。

(6)帶壓起鉆后,按照封孔要求下入相應套管并封孔、注漿。

(7)每 10 個鉆孔必須測定不少于 1 個鉆孔的軌跡。

(8)報廢孔封孔處理:①孔深≥30 m 的鉆孔按正常順層工藝封孔,封過的鉆孔及時聯系抽采隊合茬抽采;② 12 m<孔深<30 m 的報廢孔,下入12 m 長、φ25 mm 的實管,其余段下入φ25 mm 的花管,并從孔口處下入4 m 長、φ15 mm 的注漿管(外露 300 mm),使用聚氨脂和棉紗封堵孔口約 2 m,注漿封實并合茬抽采;③孔深≤12 m 的報廢鉆孔,從孔口下入 12 m長、φ15 mm 的注漿管(外露 300 mm),使用聚氨脂和棉紗封堵孔口約 2 m,全孔注水泥漿封實,孔深太淺的直接使用聚氨脂和棉紗封堵。

3 現場試驗

自動鉆機與相關配套設備于 2021 年 5 月 30 日開始進行地面拆解和井下運輸,6 月 6 日完成組裝和調試,6 月 7 日開始試驗,7 月 1 日夜班完成整個試驗,共完成 15 個試驗孔。試驗孔的鉆孔參數如表 4所列。

表4 試驗孔鉆孔參數Tab.4 Drilling parameters of test hole

在試驗前期,連續施工10 個孔,在鉆進到一定深度時,均自動進入防卡鉆流程,并長時間進行自動洗孔操作,無法繼續鉆進,未完成保底目標。經攻關小組與地質勘探分公司相關技術人員結合現場鉆孔情況,分析得出:試驗所用的螺旋鉆桿的槽深太淺,導致排渣不暢。試驗所用螺旋鉆桿的槽深為 2.5~3.0 mm,為解決排渣問題,謝橋鉆機工區將原來的淺槽螺旋鉆桿更換為槽深為 5.0 mm 的深槽螺旋鉆桿。深槽鉆桿與淺槽鉆桿如圖 3 所示。

圖3 深槽鉆桿與淺槽鉆桿Fig.3 Deep-groove drilling rod and shallow-groove drilling rod

自6 月25 日開始,使用深槽螺旋鉆桿繼續進行試驗。更換鉆桿后,第1 個孔鉆進 90.3 m,順利完成了保底目標;第2 個孔鉆進116.1 m,完成了第2 個目標;后又連續施工3 個順層孔,完成了本次順層自動鉆孔試驗的所有目標。在鉆進第14 個孔時,鉆孔深度達 126.0 m,創造了自動鉆機在碎軟煤層順煤層自動鉆孔的行業新高。

4 試驗結果及分析

(1)經過 1 個月的試驗,共完成試驗孔 15 個,總進尺 1 172.05 m,符合試驗要求的孔共 5 個,完成了所有試驗目標。其中單孔最大孔深為 126.0 m,創造了自動鉆機在碎軟煤層順煤層自動鉆孔的行業新高。

(2)鉆機只需 1 人操作,鉆孔時采用自動上下鉆桿和全自動鉆進,動作流暢,操作人員距離鉆機 20 m以外,現場可實現無人值守,只有當鉆桿箱需要添加鉆桿時,才需操作人員靠近操作,達到了減人和提高安全性的效果。

(3)鉆機的自動上下鉆桿系統、鉆進系統、電控系統等運行穩定,當遙控器離鉆機較遠(大于 50 m)時,由于巷道內存在各種障礙,會對信號產生干擾,導致遙控信號變差。

(4)防卡鉆的效果較好,試驗中未出現卡鉆、埋鉆等鉆孔事故。

(5)根據試驗情況,及時改進了自動鉆機的順層鉆孔工藝,驗證了鉆桿槽深對成孔率的影響。槽深為5 mm 的螺旋鉆桿比槽深為 3 mm 的螺旋鉆桿的成孔率更高。

5 結語

經過 1 個月的順層鉆孔試驗,ZYWL-4000SY 自動鉆機的各系統運行穩定,防卡鉆效果顯著,能實現在鉆機 50 m 以內 1 人就可操作 1 部鉆機,達到了減少下井人數,提高安全性的效果。試驗優化了順層鉆孔工藝,驗證了鉆桿槽深對成孔率的影響,為自動鉆機在順層鉆孔,尤其在碎軟煤層鉆孔中的應用提供了借鑒和參考。