氰化浸出工藝中浸出槽串漿管徑的選擇

胡緒剛,張廣彬,胡洪濤,苑仁財

1煙臺東方冶金設計研究院有限公司 山東煙臺 264006

2山東合信安全技術服務有限公司 山東煙臺 264001

3煙臺市百恒金礦有限公司 山東煙臺 264100

氰 化浸出提取金銀是目前國內外處理金銀礦物的常用方法。氰化法提金工藝成熟,技術經濟指標較理想。浸出槽是氰化浸出工藝中浸出反應的主要設備,但對浸出槽串漿管徑的研究卻很少。筆者就串漿管徑的選擇進行分析,以供氰化廠設計浸出槽時作參考。

1 浸出槽串漿管徑的計算

1.1 影響因素

計算串漿管徑時,需要考慮以下 3 個方面的因素:

(1)總水頭,促使流動發生的動力;

(2)管道阻力損失,包括沿程阻力損失和局部阻力損失;

(3)管道中的礦漿充滿度。

1.2 具體分析

1.2.1 總水頭和管道阻力

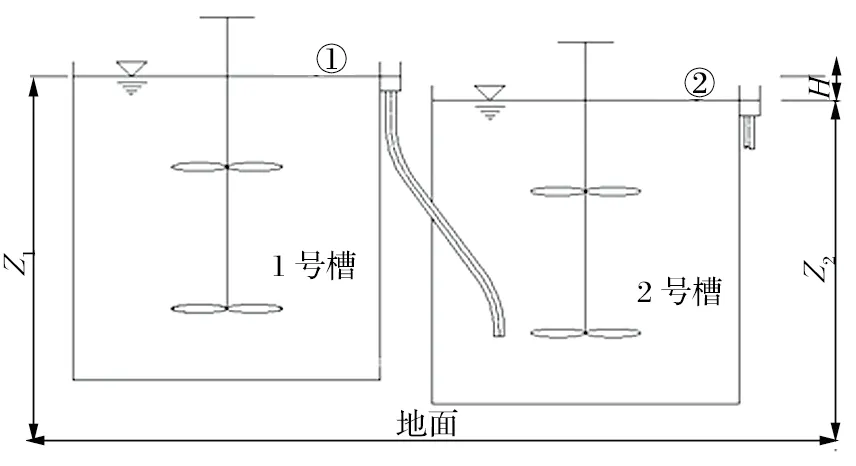

相鄰 2 個浸出槽的布置如圖 1 所示。礦漿從外部進入上游槽(1 號槽)內,經過攪拌和氰化反應后從串漿管道進入下游槽(2 號槽),如此依次向下流動,直到浸出結束,礦漿從最后一個槽內排出。該流動過程為典型的自由流動,且主要作用力為重力。

圖1 浸出槽布置示意

在設計和生產中,相鄰兩浸出槽的高差一般為0.3~0.5 m,H=Z1-Z2,并且H是促使流動發生的總水頭。

礦漿在串漿管內的阻力損失為沿程阻力損失和局部阻力損失之和,局部阻力損失包括進出口阻力損失和彎頭阻力損失。串漿管長度由具體工程確定,一般長幾米至十幾米,且管道出口在液面以下,屬于淹沒出流。

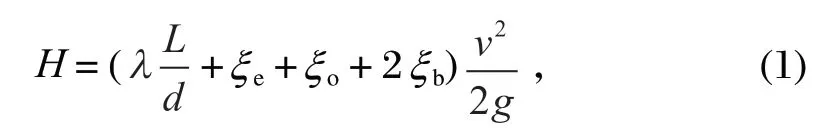

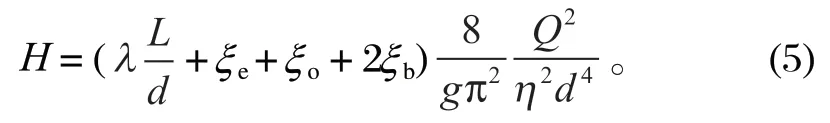

通過以上分析,以地面為基準面,列浸出槽自由面①和②伯努利方程得

式中:H為相鄰兩浸出槽的高差,m;λ為管道綜合泥漿阻力系數;L為串漿管長度,m;d為串漿管內徑,m;ξe為管道入口阻力系數,ξe=0.5;ξo為管道出口阻力系數,ξo=1;ξb為管道彎頭阻力系數,ξb=0.3;v為串漿管內礦漿流速,m/s;g為重力加速度,g=9.8 m/s2。

孫東坡等人[1]對鋼制管道輸送現場觀測及分析指出:鋼制管道輸送砂漿 (質量分數為 35%~57%;流量為 537~812 m3/h) 在正常工作條件下,管道綜合泥漿阻力系數λ一般為 0.015~0.035。在總水頭一定的情況下,如果沿程損失增大,那么其他各水頭之和就會減小。根據式 (1),λ在 0.015~0.035 之間由小到大取值時,v的大小也在變化,但變化趨勢與λ相反,v是由大變小。若流量一定時,v變小了,需要增大過流面積,相應的管徑也變大。可見λ取值大時,管徑也是一個相應的最大值。因此,λ值取上限,即λ=0.035。

1.2.2 管道中礦漿充滿度

假如礦漿滿管流動,由連續性方程得

式中:Q為浸出系統礦漿流量,m3/s;A為串漿管截面積,m2。

浸出槽的結構決定串漿管入口礦漿的淹沒深度,約 0.2 m。管道內有可能產生夾氣漩渦,對串漿管道的過流量產生影響[2-4],用礦漿充滿度η來衡量這種影響。

由式 (2) 得

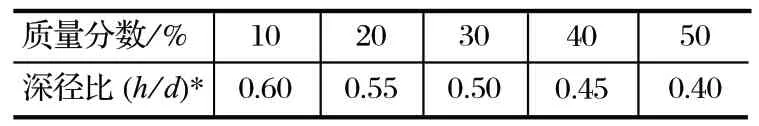

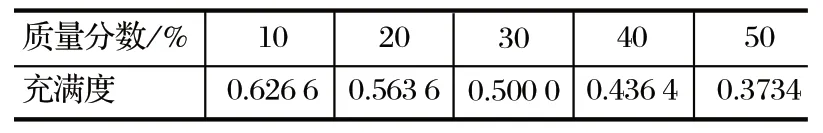

充滿度的精確計算非常困難,通過查閱資料[5]得知,在自流狀態下,礦漿質量分數與管道內礦漿的深徑比如表1 所列,通過這種關系計算充滿度η。

表1 礦漿質量分數與自流管深徑比的關系

由表1 可以計算出礦漿質量分數與η的關系,如表2 所列。

表2 礦漿質量分數與自流管礦漿充滿度的關系

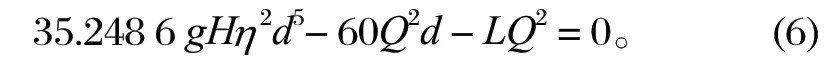

將式(1)和式(4)合并得

代入已確定的數值并化簡得

式(6)中g取 9.8 m/s2,H、η、Q和L可由具體工程進行確定,即可解出d(d>0)。將d圓整至大一級管徑值,即為最終的串漿管直徑。

2 應用舉例

(1)某處理量為 1 000 t/d 金礦氰化炭漿廠,浸出槽規格為 SJ7.0×7.5,相鄰兩浸出槽的高差是 0.5 m,最長的一根串漿管長度為 8.1 m,浸出質量分數為40%。

由式(6)可得d≈0.195 m,圓整至大一級管徑為0.203 m。因此,該廠浸出槽串漿管選用φ203 的管道合適。

(2)某處理量為 1 500 t/d 炭漿廠,浸出槽規格為SJ8.0×8.5,相鄰兩浸出槽的高差是 0.5 m,最長的一根串漿管長度為 9.8 m,浸出質量分數為 40%,計算流量時考慮了 20% 的波動系數。

由式(6)可得d≈0.259 m,圓整至大一級管徑為0.273 m。因此,該廠浸出槽串漿管選用φ273 的管道合適。

3 結論

(1)影響λ的因素很多,包括管道參數、礦漿參數及環境參數,特別是在管道未定的情況下,更是無從計算。將λ取上限值 0.035,此時管道計算結果偏于安全。

(2)如果串漿管有多個長度值,應選取最大值。局部阻力只考慮了進出口及 2 個 40°彎頭,若有其他局部阻力應統一考慮。L為管道實際長度而不是當量長度。