機器人沖壓生產線節拍仿真評估研究

趙兵,楊龍成,王傳英,張世順,車愛文

(濟南二機床集團有限公司,山東 濟南 250022)

0 引言

沖壓生產線一般是指兩臺或兩臺以上壓力機串聯組成的生產線。對于汽車主機廠而言,沖壓生產線一般包含四臺或五臺壓力機+相應自動化搬運設備組成。

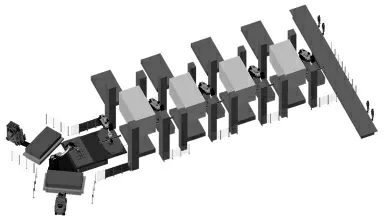

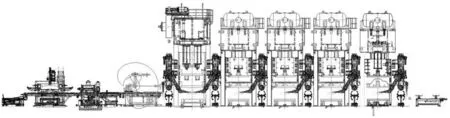

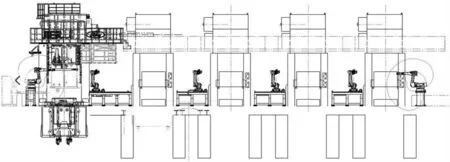

沖壓生產線一般包含垛料臺車、拆垛設備、輸送設備、搬運設備、壓力機、壓機間搬運設備、下料設備、成型料輸送設備等組成,以實現整線自動化生產的目的。如圖1 所示為機器人沖壓生產線、圖2 所示為單臂沖壓生產線示意圖。

圖1 直線七軸機器人沖壓生產線

圖2 單臂高速沖壓生產線

依據搬運設備的不同,一般分為機器人沖壓生產線、單臂沖壓生產線等;依據整線生產控制模式的不同,一般分為斷續模式、連續模式。斷續模式是指壓力機滑塊到達上死點后進行等待,等待是給搬運設備預留工作時間;連續模式是指壓力機滑塊在上死點不作停留的工作模式。

單臂沖壓生產線一般指大型沖壓生產線,其整線生產節拍較高,一般采用連續生產模式。對于機械壓力機生產線,一般生產節拍可達15 次/min 以上;伺服壓力機生產線,一般生產節拍可達18 次/min 以上。

機器人沖壓生產線一般指普通大型沖壓生產線或中、小型沖壓生產線,其整線生產節拍相對較低,一般采用斷續生產模式,部分工件采用連續生產模式。其中機械壓力機生產線一般生產節拍可達12 次/min,伺服機械壓力機混合生產線,一般生產節拍可達13 次/min。

1 機器人沖壓生產線分類

鑒于成熟的機器人開發體系、成熟的配套設備,標準工業機器人廣泛支持沖壓行業的發展。機器人沖壓生產線相對于手工生產線而言,可以節省較多的人力資源,避免了各種人員的安全、沖壓件的質量風險,并有效降低人員的勞動強度。可有效提高沖壓生產線的生產節拍,由人工生產節拍5~7 次/min 提高到10~12 次/min,同時,可有效提高沖壓模具的使用壽命。

1.1 六軸機器人沖壓生產線

如圖3 所示,六軸機器人沖壓生產線一般首序壓力機噸位不超過16000kN,后序一般配置更小噸位的壓力機,用于生產較小沖壓內覆蓋件。

圖3 六軸機器人沖壓生產線

1.2 附加滑移軸的機器人沖壓生產線

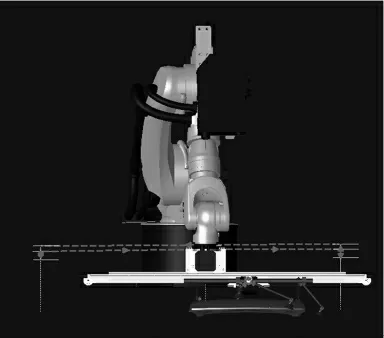

如圖4 所示,附加滑移軸的機器人沖壓生產線一般適用于原手工沖壓生產線的自動化改造。此類型生產線具有壓力機間距大,壓力機行程較小等特點。

圖4 滑移軸機器人沖壓生產線

1.3 直線七軸的機器人沖壓生產線

該類型的沖壓生產線,如圖1 所示,一般適用于大型沖壓生產線,同樣適用于中小型沖壓生產線。此種類型的沖壓生產線一般為新建沖壓生產線,生產節拍可以實現8~12 次/min。

2 機器人沖壓生產線仿真評估

目前汽車行業產品迭代周期縮短,車型不斷增多,要求主機廠及一、二級配套商合理評估模具生產節拍、合理進行模具優化、合理安排各覆蓋件的排產等,這必然引起主機廠及一、二級配套商對于沖壓仿真的需求。高端大型全自動生產線的離線仿真已進行了技術、市場推廣,取得了較好的經濟、社會效益[1];而市場普及更廣的機器人沖壓線的仿真技術,還需進行更多的技術研究。

2.1 機器人軌跡規劃

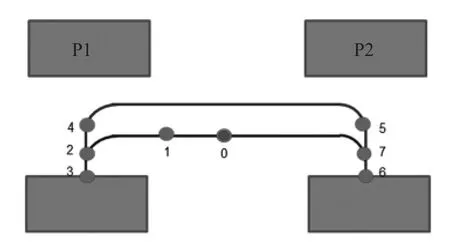

機器人軌跡規劃的基本思路如圖5 所示,采用特殊點標準設置方法,其中0 點為機器人安裝位置或長時間靜置時的HOME 位置。

圖5 端拾器中心運動軌跡

正常循環啟動時,機器人由0 位走到1位,在1 位形成此套模具的HOME 位;當前一序壓力機完成一次沖壓,打開一定安全距離后,機器人攜帶端拾器進入前一序壓力機模區的2 號點;其中2 號點到3 號點是豎直下降的過程,這主要是為了機器人攜帶的端拾器可以更好地與板料貼合,并躲避下模的干涉點;到達3 號點時,真空發生器動作,端拾器吸盤建立真空,完成端拾器對于板料的吸附;然后執行3 號點到4 號點,此區間內,機器人保持豎直方向動作,這是為避免在板料脫離模腔過程中,與下模產生干涉;之后執行4 號點到5 號點的動作,后序動作與前述相似,不作詳細介紹。壓力機每完成一次沖壓,機器人執行一次抓料、放料動作,依次循環往復。

2.2 壓力機行程與機器人配合介紹

沖壓工藝流程一般有拉延、沖孔、裁邊等。對于首序成形壓力機而言,一般配置多連桿壓力機執行拉延工序。本文在介紹壓力機與機器人的配合運動時,以首序壓力機為例。

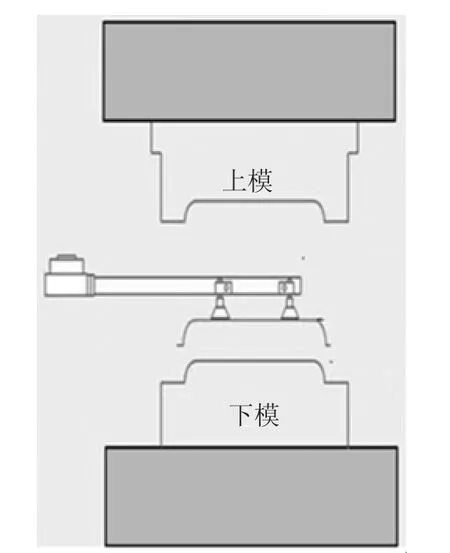

機器人進入壓力機模區前提條件是:壓力機攜帶上模,上模與下模形成靜開口空間,并滿足相應的安全距離(圖6)。

圖6 端拾器抓料與模具相對位置關系

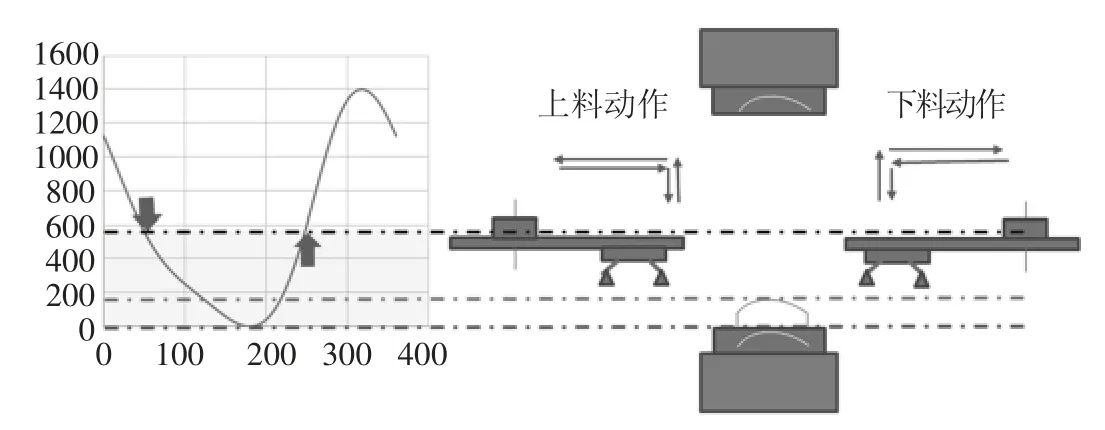

機械壓力機的行程曲線是固定的,不隨生產節拍而改變。在評估機器人進入、退出壓力機模區時,必然涉及與壓力機的相對運動問題。如圖7 所示為上下料機器人與壓力機滑塊行程曲線的相對關系示意圖,由圖可知,當滑塊行程打開一定高度時,機器人攜帶端拾器可以進入模區,當滑塊行程閉合到一定高度時,機器人攜帶端拾器必須退出模區。顯而易見,不同模具進入、退出模區的開口高度是不同的。

圖7 機器人軌跡相對于滑塊行程曲線關系

2.3 運動相位問題

在機器人沖壓生產線整線控制方式上,存在兩種不同的控制模式:一種是連續模式,一種是斷續控制模式。二者最為明顯的區別是:滑塊到達上死點,若離合器作用,則為斷續控制模式,反之為連續控制模式。

由于連續模式下,離合器不會頻繁作用,這對離合器的使用壽命有很好的促進作用,且不會因壓力機飛輪空轉造成能量損耗。所以連續控制模式更為節能、環保,此種控制模式也受到較多主機廠的青睞。整線可否采用連續控制模式,受到滑塊臺面尺寸、滑塊行程、具體模具結構等因素的影響。

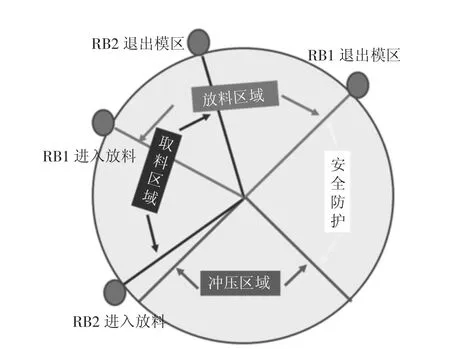

無論采用何種控制模式,均需要嚴格控制機器人上下料允許進入的工作區間,然后通過測試運行,得出機器人上料時間、下料時間,然后在機器人上料、下料的各個關鍵節點進行機器人位置的檢查,一旦機器人沒有到達預定位置,整線立即停機,從而實現機器人與壓機位置上的粗略的同步關系,而這種同步關系足以保證在壓機的任意角度內整線停機,壓機與機器人不會發生干涉。壓力機與上序上料單元、下序下料單元的相對相位關系如圖8 所示。

圖8 機器人與壓力機角度的相位關系

2.4 運動部件定義

在機器人沖壓生產線中,運動的物體包含兩類:一類為執行確切運動的滑塊機構,這類機構的運動規律明確,各關鍵點的相對時間差確定,這類運動在RobCAD 軟件中,是需要進行建模設置運動的;另一類執行三維空間運動,這類機構主要是指機器人系統,為保證機器人運動的準確性,國際主流機器人品牌均會定期發布用于支持RobCAD 軟件的co 文件,故機器人的運動設置是不需要進行的。

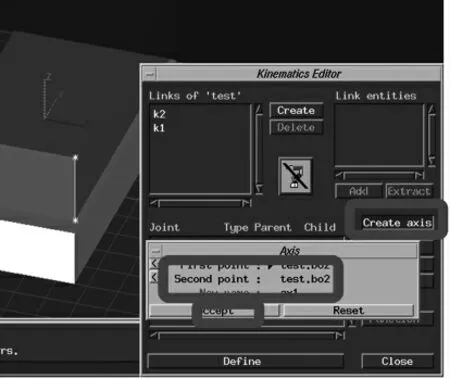

滑塊運動副建立方式采用SOLIDEGE 或其他三維建模軟件,建立工作臺、滑塊三維數模,一般而言,需要轉換為JT/IGS 等中間格式,在RobCAD 主窗口Data→CAD Import 選擇需要轉化的文件,定義格式,進行格式轉化,格式轉化后,進行運動定義。

打開RobCAD 軟件的Modeling 模塊,將轉化后的滑塊、工作臺co 格式數模讀入,在Kinematics 模塊中,定義父項、子項、運動軸,三者關系為:父項是基礎項,子項在運動軸的導向作用下,相對父項運動,運動模式可以是直線運動,也可以是旋轉模式,其他運動模式,可以由兩者組合實現。如圖9 所示。

圖9 壓力機滑塊運動設置

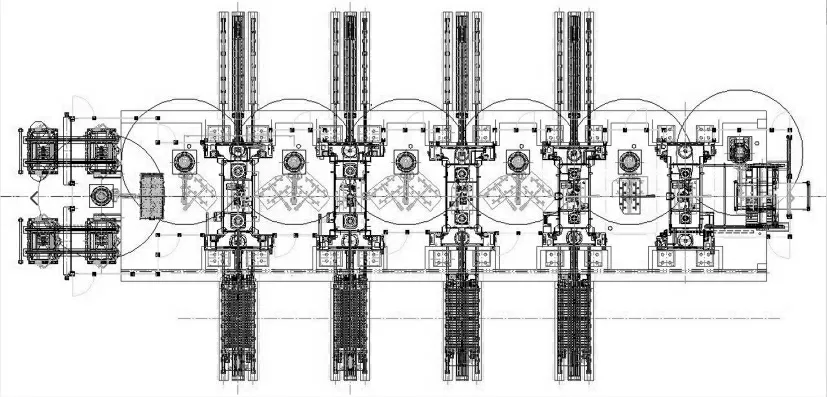

2.5 機器人沖壓生產線整線數模搭建

完成前述壓力機運動設置后,將RobCAD 切換到Workcell 模塊,在此模塊下,需要完成整線數模的搭建,即以實際產品布置的方式,以世界坐標系為基礎,搭建Press 1~Press n,組成整線壓機布置;以世界坐標系為基礎,搭建R1~Rn 的機器人布置,這樣,就建立起機器人沖壓生產線的初步數模。

在機器人沖壓生產線實際生產過程中,基于機器人安全考慮,機器人本體部分是不可以進入壓力機模區范圍內的。為此,需要配置帶加長桿的端拾器,如圖7 所示。將待加長桿以前述同樣的方式,導入整線三維數模,并以合適的坐標系,將端拾器Mount 到對應的端拾器之上。

采用同樣的方式,將模具導入到整線三維之中。鑒于模具設計階段的坐標系與其定位坐標系存在差異,因此導入模具數模時,需要考慮模具的定位方式。一種方式為:在模具數模處理時,優先考慮模具的坐標系變換,將模具坐標系調整為在壓力機工作臺上的定位坐標系,此種方式較為方便,另一種方式:模具導入仿真軟件后,采用測量的方式,精準調整模具與工作臺的相對位置關系,此種方式,調整相對繁瑣。模具導入仿真軟件后,因上模需要與滑塊共同運動,需要將上模Mount 到滑塊之上,如端拾器相對于機器人的操作。

2.6 機器人斷續沖壓生產線SOP 仿真

在進行沖壓線整線SOP 時序仿真之前,需要對各序壓力機動作、各序機器人動作進行關鍵點Mark,具體步驟介紹如下。

壓力機動作關鍵點Mark,如前述介紹,壓力機在整個沖壓過程中,需要與機器人配合,而壓力機滑塊在整個行程過程中,僅有兩個點與機器人有關,即開口高度、閉合高度,上/下死點是其自身參數,在實際生產中,打開高度是壓力機發出信號,告知機器人進行動作,而閉合高度時,是作為安全距離監測用,故在壓力機仿真時,僅需考慮三個關鍵點即可。

機器人動作關鍵點Mark,如前述介紹,機器人動作是由七個關鍵點組成,需要將各序模具對應的成形板料Attach 到對應端拾器之上,以實際成形板料與模具的對應關系,進行機器人仿真關鍵點定義,并生成各序機器人的路徑。如圖10 所示。

圖10 直線七軸機器人末端運動軌跡

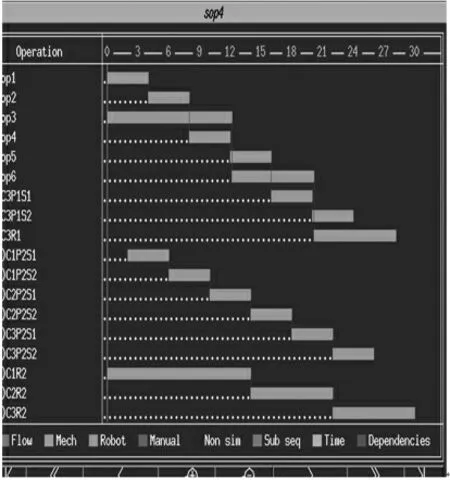

在斷續沖壓生產線中,存在十分明顯的木桶效應,即整線節拍受制于運行最慢的設備,此種生產模式下,壓力機開斷續,次數可以開到很高,而機器人就成為了明顯的制約因素,通過對比各序機器人的運行時間,合理設定壓力機行程設置,并進行壓力機、機器人動作時序的合理安排,即可得到整線生產預評估,依據整線運行的實際工況,即可準確評估瓶頸工位產應的原因、優化措施、節拍評估等工作。如圖11 所示。

圖11 沖壓線整線時序圖

3 結語

通過RobCAD 軟件,可以相對準確設置機器人、壓力機等整線的相對運動,可依據獲得的時序圖,準確評估沖壓過程中的瓶頸工位,實現成形工件的通過性檢查、該套模具的生產節拍評估。該技術針對于機器人沖壓生產線,特別是對于原手工生產線進行自動化改造生產線的模具自動化生產評估,具有預測性意義。