預制清水混凝土飾面技術的研究與應用

■ 汪 力 WANG Li

0 引言

近年來,隨著建筑業整體的轉型升級,裝配式建筑在國內得到快速發展,其中,以預制混凝土建筑及相關技術為主要發展方向。為了支撐預制混凝土建筑的落地,以及滿足裝配式建筑的建造需求,預制構件工廠如雨后春筍般在全國范圍內大量建立。由于預制混凝土產品種類單一,主要為疊合樓板、預制墻、預制樓梯等,企業主要通過降低價格來占領市場,使得很多預制廠陷入了持續虧損的惡性循環中。

清水混凝土采用混凝土澆注工藝一次成型,其表面不做其他處理,以混凝土表面的自然效果為最終成型面[1]。傳統的清水混凝土在施工現場進行澆筑,但由于現場影響因素多、控制難度大,對清水混凝土的飾面效果提出了巨大挑戰。相比而言,預制構件工廠具有人員素質高、管理體系健全、受天氣影響小等優點,為實現良好的清水飾面效果提供了較好條件。同時,預制清水混凝土構件的成功生產也可以提高預制構件工廠的核心競爭力,實現產品差異化的競爭優勢。

1 預制清水混凝土構件簡介

預制清水混凝土構件是在工廠傳統預制混凝土構件的生產設備基礎上,通過原材料控制、配方改進、模板制作、混凝土養護、成品保護等多個環節進行管理,生產滿足要求的相關清水構件產品[2]。根據造型的不同,清水飾面可分為光面清水混凝土構件和造型清水混凝土構件。其中,光面清水混凝土構件采用澆筑工藝,預埋裝飾線條、螺栓孔洞等一次成型;造型清水混凝土構件則采用反打工藝澆筑成型,其可用于反打造型技術的模具包括有機硅模具、聚氨酯模具、硬化塑料模具等。本文將結合中建科技湖州工廠和徐州工廠的生產特點,分別開展光面清水混凝土構件和木紋清水混凝土構件的研發、生產工作,以滿足不同預制構件的清水裝飾需求。

2 原材料及模具

普通混凝土可進行二次處理。對于表面出現的部分質量問題(如蜂窩麻面、鋼筋外露、孔洞、氣泡等),在不影響結構安全性的前提下,均可進行修復。

清水混凝土則不同,其成型面即裝飾面,若結構偏差超過標準,或者表面的平直度、光滑度、色差均一性、線條流暢性等出現問題,都會影響最終的裝飾效果。基于對現澆清水混凝土的實踐經驗,為達到最佳的飾面效果,需要從原材料的選擇、配合比的調配、模具的選擇及施工、混凝土工藝、養護制度的優化等多方面進行系統控制,其中,又以原材料和模具的選擇為關鍵因素。

2.1 質量通病

2.1.1 外觀質量問題

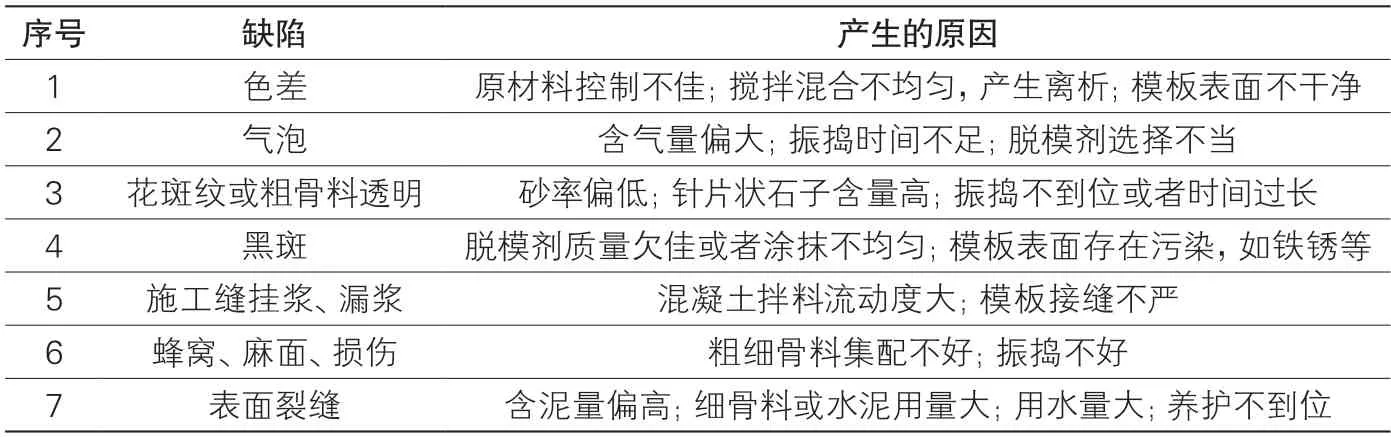

由原材料選擇不當、配合比不合理導致的外觀缺陷問題,會對清水混凝土飾面效果造成直接影響。因此,有必要對清水混凝土的質量缺陷及其產生原因進行分析。如表1 所示,本文主要從原材料和配合比兩方面進行系統歸納。

表1 清水混凝土外觀質量缺陷[3]

2.1.2 耐久性問題

普通混凝土澆筑完畢后,表面會覆蓋裝飾材料,以避免混凝土因裸露于空氣中而受水汽等環境因素的影響;特別是置于室外環境中,可有效避免紫外線、風、霜、雨、雪等的侵蝕。清水混凝土正好與之相反,其成型面將直接與周圍環境接觸,為保證清水面的裝飾效果和整體工作性,會對其耐久性提出更高要求。

2.2 原材料的選擇

清水混凝土為保證整體效果,避免色差、不均勻性的出現,需要保證原材料能夠充分混合,因此,在原材料總體把控原則上應盡量保證是同一批次;有條件的情況下,可對入庫的干粉料首先進行預混合。

2.2.1 水泥

水泥是混凝土中最主要的膠凝材料,一般采用普通硅酸鹽水泥即可,但要對水泥強度、體積安定性、凝結時間等主要技術指標進行檢驗合格后方可使用。

2.2.2 集料

在滿足強度和工作性的前提下,盡量降低砂率,使混凝土中有足夠的粗骨料。粗骨料應集配良好,不宜摻量過多,且粒徑不宜過大,否則會導致水泥砂漿無法有效包裹粗骨料表面和填充空隙,從而造成蜂窩、麻面等外觀缺陷,并產生局部陰影等色差問題。骨料的含泥量應嚴格控制,過高的含泥量會導致骨料與水泥漿料的過渡區形成薄弱區,不僅會增加混凝土收縮,還會降低混凝土的抗壓、抗拉強度,造成不利影響。集料提前用水清洗并陰干,以減少含泥量;粗骨料粒徑控制在15~25 mm,在滿足強度的要求下,應盡量采用礫石,嚴格控制針片狀含量;細骨料選用中砂,應盡量采用無堿活性的河砂。

2.2.3 摻合料

原則上不采用粉煤灰作為摻和料,如在特殊環境下必須使用時,需采用二級及以上優質粉煤灰。礦粉因含鐵量高,會使成型后的清水混凝土表面產生變色,引起色差等問題,因此,嚴禁在清水混凝土中加入。

2.2.4 外加劑

氯離子會加速鋼筋銹蝕,對混凝土的耐久性產生不利影響,因此,不應采用含氯的外加劑。同時,為保證混凝土的工作性,原材料混合分布應更加均勻,以減少大氣泡的產生;應盡量采用集高效減水、緩凝、早強等功能為一體的復合外加劑。

2.3 模具

對于清水混凝土質量的優劣,最主要、最直接的評價標準是其表觀質量的高低;而表觀質量與模具性能緊密相關,因此,合適的模具性能對清水混凝土的整體效果起到關鍵作用。根據以往經驗,清水混凝土用模具需要滿足以下技術條件:①模具表面應平整順滑,無變形、翹曲;②有足夠的強度和剛度;③如在重復使用中發生模具破壞變形,需及時進行修復或者采用新的模具;④重量輕、拼縫及拼接工作量少;⑤模具應精度高,操作方便,有條件的可采用標準化的拼裝工藝;⑥模具的周轉次數高;⑦ 耐水、耐熱、耐老化和阻燃性能好。通常,從面板材料選擇、模具結構設計、面板拼縫處理等幾方面進行考慮,選擇合適的模具。

2.3.1 面板材料的選擇

實踐表明,采用覆膜木膠板、鋼板作為面板材料時,在清水混凝土表面能夠起到較好的效果,但兩者在材料性質、與混凝土的接觸機理、與脫模劑間的結合機理和涂覆均勻度等方面均有所不同,上述因素必須根據工程實際特點統籌考慮。

2.3.1.1 鋼材面板

鋼材面板具有以下優點:①鋼材品質均勻、平整度好且表面平滑,有利于混凝土表面的平整和順直;且板面污物易清理,脫模劑涂刷的均勻性較好控制,不易粘模,因而不易導致混凝土麻面、蜂窩、氣泡等表面外觀缺陷。②鋼板的整體強度和剛度較好,則成型模板的整體尺寸穩定性和側向撓度好。③鋼材具有一定的彈性和塑性變形能力,能夠多次承受沖擊、振動等荷載。若振搗工藝合理且振搗時間控制較好,則采用鋼模板成型的混凝土表面氣泡少,整體平整光滑,不易出現表面缺陷。

此外,鋼模也存在著一些缺點,如自重較大、施工工序比較繁瑣、初始投入費用高、需要經常除銹等。

2.3.1.2 木材面板

木材是一種可再生資源,其自身性能較突出,具有優異的彈塑性,能夠承受沖擊和振動等持續性影響;且輕質高強,使用時不受季節、地區和環境溫度等條件影響,可周轉使用次數多、投資少、易加工。

但木材也存在著一些缺點:①木材的構造不均勻及各向異性導致木模具平整度不高,不利于混凝土表面的平整度和順直度;②木材容易吸濕、吸水而導致力學和物理性能變化,造成模具整體剛度差,不易控制模具尺寸和側向撓度;③木材收縮變形及邊緣變形大,拼裝處的板縫可能產生變形,致使水泥顆粒流出,造成砂線缺陷。

針對傳統木模具存在的缺點,特別是吸水率高引起的各種問題,本研究采用碳化木作為木紋混凝土的模具。碳化木是一種特別適合于清水混凝土的面板材料,它對普通木材表面進行高溫碳化處理形成碳化層,解決了普通木材含水率高、易吸水、材質穩定性差、易變形等缺點。

2.3.2 脫模劑

脫模劑主要包括水性脫模劑和油性脫模劑,兩者的區別主要在于采用的原材料和具體的使用方法不同。相比于油性脫模劑,水性脫模劑操作環境較好,氣味低、污染小,涂刷后可在模具表面形成連續的隔離膜,從而有效避免混凝土與模具的直接接觸,并有利于氣泡的迅速排出,避免混凝土硬化后出現氣孔。

3 預制光面清水混凝土構件

依托中建科技湖州工廠的預應力生產線,采用先張法進行預應力預制光面清水混凝土掛板的研發、生產和工程示范。與傳統混凝土掛板相比,預應力預制混凝土掛板的墻板厚度更薄、板體更大,性能也更加優異。

3.1 設計原則

鑒于清水混凝土既是混凝土結構又是裝飾面的做法,在其設計和施工環節,要以裝飾裝修的設計及管理為理念,同時兼顧結構安全。這里主要以湖州某辦公樓為例,通過將其外立面整體效果、螺栓孔布置、裝飾線條、板間拼縫設計、連接節點設計等多方面相結合,對預制構件進行系統設計,以滿足裝飾效果。考慮到現場施工的實際情況,特意設計了兩種裝飾線條造型,一種是有豎橫向裝飾線條的墻板,另一種只有橫向裝飾線條;預應力墻板間通過打膠來實現不同的整體裝飾效果。同時,為了充分發展預應力墻板的優勢,將墻板的厚度控制在6 cm,并局部加肋以滿足墻板從生產、脫模、吊運、安裝等正常工作情況下不同工況的需要。

3.2 工廠生產

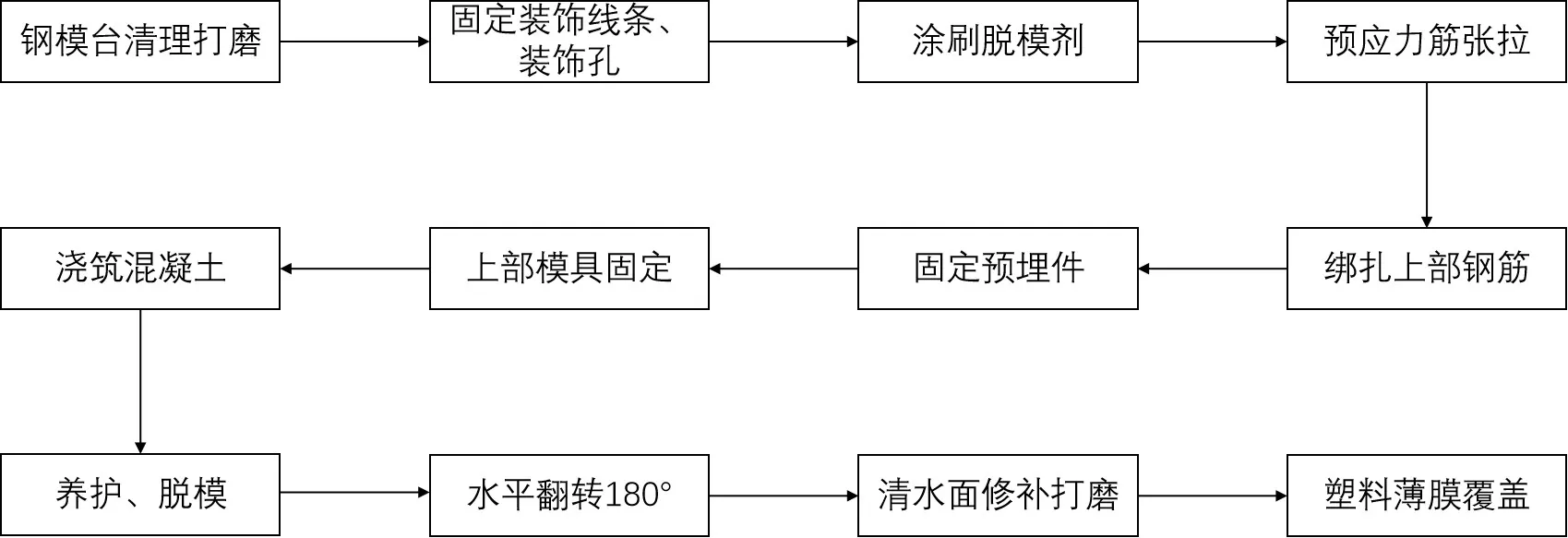

相比于現場澆筑的清水混凝土,預應力預制混凝土不僅可以提高混凝土的抗裂性和整體剛度,還能減輕構件自重,提高混凝土的耐久性,并能有效降低造價。本項目以現有的先張法預應力生產線為依托,進行清水預制掛板的生產,其生產工藝流程如圖1 所示。

圖1 預制力預制清水掛板生產工藝流程圖

3.2.1 鋼模臺清理打磨

因預應力生產線的模臺一直處于構件生產中,模臺表面產生的鋼銹使其表面不夠光滑整潔,從而對清水混凝土的表面效果造成不利影響。因此,需對鋼模臺進行嚴格控制:首先,對鋼模臺的平整度誤差控制在±2 mm 以內;其次,人工打磨拋光,先局部后整體,保證鋼模臺表面平整光滑;最后,涂刷油脂進行模臺保護,并于使用前2~4 h,用洗衣粉將鋼模臺上的油脂清洗干凈,并用布將多余水分擦洗干凈,等陰干后再使用。

3.2.2 固定裝飾線條、裝飾孔

如圖2 所示,裝飾線條和裝飾孔應定位精準且便于脫模,以保證外立面的裝飾效果;特別是裝飾線條,必須保證線條的平直。考慮到鋼模臺未來的重復利用以及其他產品的需求,決定采用PVC 裝飾線條,并內嵌磁性條,在保證精準固定的同時,也便于脫模。

圖2 裝飾線條固定

3.2.3 涂刷脫模劑、預應力筋張拉及綁扎上部鋼筋

在涂刷脫模劑、預應力筋張拉及綁扎上部鋼筋的過程中,工人需穿上潔凈的鞋套,以免對鋼模臺造成二次污染。

3.2.4 固定預埋件

主要是安裝清水掛板與主體結構連接的相關預埋件。

3.2.5 上部模具固定

如圖3 所示,上部模具應安裝到位,并進行可靠連接。

圖3 上部模具固定

3.2.6 澆筑混凝土

如圖4 所示,混凝土澆筑時,應保證良好的工作性。為保證表面清水效果,需適當增加混凝土的振搗時間,以保證氣泡能夠排除。

圖4 混凝土澆筑

3.2.7 養護

采用室內常規的養護方式,嚴禁采用蒸養,以避免加速鋼板面的銹蝕。

3.2.8 水平翻轉180°

在脫模的預應力預制掛板上進行清水面處理時,需要翻轉保證清水面不被破壞。

3.2.9 清水面修補打磨

在大批量生產時,清水面在脫模、搬運過程中會不可避免地出現磕碰、破損等情況,一般需要采用水泥凈漿進行表面修補打磨,以保證效果一致。

3.2.10 塑料薄膜覆蓋

對于已修補打磨后的預應力預制掛板,未出工廠前應存放在堆場。為了避免清水面磚被二次污染以及在調運安裝過程中受損,應用塑料薄膜進行覆蓋保護。

4 預制木紋清水混凝土構件

預制木紋清水混凝土構件的生產流程和主要技術控制點與預制光面清水混凝土構件基本相同;不同的是,為達到木紋效果,需要在鋼模臺上固定木紋模具進行反打澆筑后,才能用于生產。

4.1 模具選擇

目前,市場上比較主流的造型模具以聚氨酯模具、硅膠模具等塑料模具為主,但這類模具的一次投入費用高,需要重復使用多次之后才能將攤銷費用降低,且每塊預制墻板的木紋都一樣,標準化程度太高,無法體現出木紋的隨意性和自然感,不太適合在木紋清水構件表面使用。為了達到個性化的木紋效果,可采用帶紋理的天然木紋作為模板使用。

4.2 生產工藝

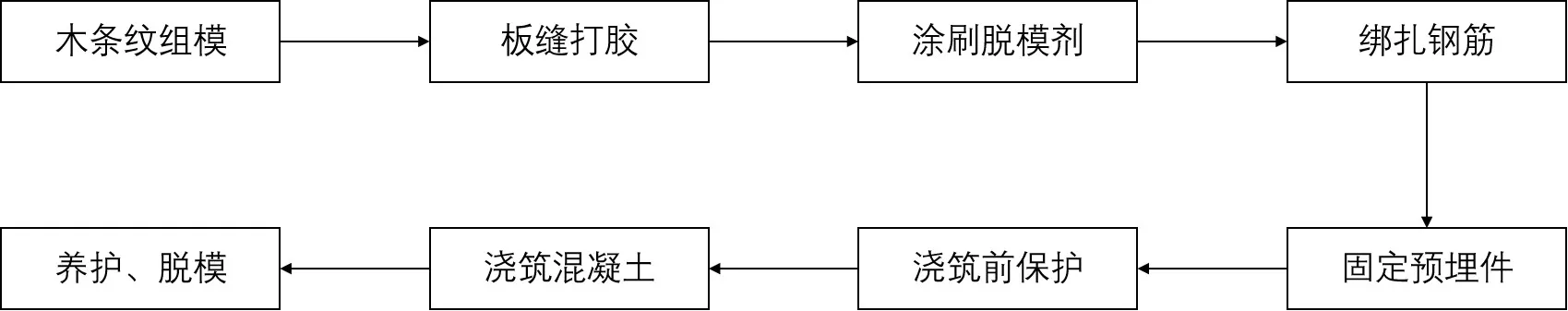

預制木紋清水混凝土板的生產工藝可參考預制光面清水混凝土板,同時結合反打工藝,其工藝流程如圖5所示。

圖5 預制木紋清水混凝土板生產工藝流程圖

4.2.1 組模、打膠

碳化木的尺寸規格為100 mm寬、10 mm 厚。首先,在碳化木上涂刷膠黏劑并固定在鋼底膜上,由于每片碳化木之間存在拼接縫,需在縫間使用透明密封膠進行填充,以防止新拌混凝土在縫隙間發生漏漿(圖6)。

圖6 組模、涂刷脫模劑

4.2.2 涂刷脫模劑

采用水性脫模劑涂刷。由于碳化木比鋼模臺孔隙多,吸水率更大,需要增加脫模劑用量。

4.2.3 綁扎鋼筋

如圖7 所示,在綁扎鋼筋時,為了避免工人踩踏而造成二次污染,需在碳化木表面覆透明塑料膜進行保護。

圖7 綁扎鋼筋

4.2.4 混凝土澆筑

如圖8 所示,在混凝土澆筑前,需對模板進行保護,以避免二次污染;澆筑時,應首先將上部保護塑料薄膜揭開,并在澆筑過程中增加振搗時間,以保證木紋中的混凝土填充密實并排除氣泡。

圖8 澆筑前保護

4.2.5 養護脫模

不同于預制光面清水混凝土構件直接在鋼模臺上進行生產,預制木紋清水混凝土構件采用碳化木模具后不受模臺銹蝕影響,因此,可采用蒸汽養護方式,在縮短脫模時間的同時,保證飾面效果(圖9)。

圖9 脫模后木紋效果

5 表面修復

預制構件在工廠批量生產的過程中,必須執行嚴格的生產質量控制。然而,受原材料品質、工人技術水平差異、天氣變化等多種因素影響,很難使預制構件表面的清水效果保持一致。同時,成型產品增加了工廠堆放、構件運輸、現場安裝等環節,大大增加了構件表面被破壞的可能性,這就需要在現場構件安裝完畢后,統一進行調色修復。

5.1 預制光面清水構件表面修復

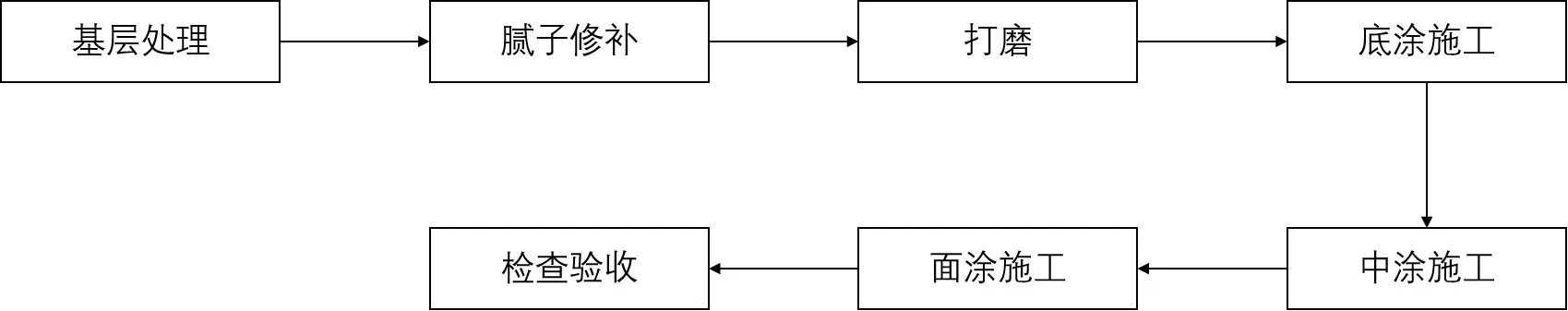

如圖10 所示,預制光面清水構件表面修復技術的工藝流程主要有以下幾個步驟。

圖10 預制光面清水構件表面修復工藝流程圖

5.1.1 基層處理

構件表面應保持平整,特別是陰陽角的棱角應整齊平直。對表面存在的明顯缺陷如銹斑、油污、裂縫、流淌及沖刷污染痕跡等,需進行初步刮除處理。

5.1.2 膩子修補

膩子主要用于表面的修補,且顏色的選擇需與混凝土表面顏色保持一致。

5.1.3 打磨

此工序一般采用鏨刀鏟平即可。如有必要,可采用砂輪機磨平,但打磨處需用專用膩子進行二次修補平整。

5.1.4 底涂(二遍)

采用硅基混凝土滲透劑涂刷混凝土墻面時,應按先上后下、從左到右的順序進行垂直交叉涂刷,并保證滲透劑能夠有效滲入混凝土表面的氣孔、微裂縫等。

5.1.5 中涂

如圖11 所示,在底涂完成24 h 且底涂膜干燥后,可采用半著色硅基保護漆進行修色。修色過程中,應采用專用拍花工具均勻拍花,且收排方向一致;同時,可反復多拍2~3次,以減少拍紋。

圖11 預制光面清水構件中涂修色

5.1.6 面涂(二遍)

待中涂層完成24 h 且干燥后,可進行面涂。一般可采用滾涂工藝,面涂時,應均勻成膜,避免出現流墜等現象。

5.1.7 檢測驗收

面涂完畢8 h 后,檢查表面裝飾效果。驗收標準為:①形成穩定、均勻的保護膜,且墻面平整干凈、顏色較均勻、無明顯色差;②能夠隱約看到混凝土表面的原有機理;③通過向墻面潑水進行防水測試,要求墻面不滲水且顏色無變化。其成品效果如圖12 所示。

圖12 預制光面清水構件成品效果

5.2 預制木紋清水構件表面修復

由于預制木紋清水構件表面存在凹凸質感,其修復相較于預制光面清水構件要更加復雜,特別是需要順著構件表面的木紋紋理,進行有規則的修補并打磨。其他的主要施工工序則與預制清水光面構件基本相同(圖13~15)。

圖13 預制木紋清水構件中涂修色

圖14 預制木紋清水構件膩子修補

圖15 預制木紋清水構件完成效果

6 結語

建筑工業化是建筑業發展的方向,也是建筑業轉型升級的必經之路,其中,裝配式建筑特別是預制混凝土技術起著重要作用。清水混凝土飾面技術很好地展現了混凝土本色——混凝土既是結構體,又是裝飾面。將清水飾面技術應用到預制混凝土構件中,采用工廠化的生產方式進行生產,可進一步豐富預制構件的裝飾集成技術,從而增強預制構件工廠的市場競爭力,使裝配式建筑行業的整體技術水平得到提升。