水平定向擴孔器破巖切削力矩仿真研究

葛昭文 燕 翌 張 戈 李 云

(1.西安交通大學化學工程與技術(shù)學院;2.西北工業(yè)大學力學與土木建筑學院;3.中石化中原油建工程有限公司)

非開挖技術(shù)作為在地表不挖槽和地層結(jié)構(gòu)破壞極小的情況下對各種管線進行鋪設(shè)、修復(fù)和更換的施工技術(shù),廣泛應(yīng)用于石油、天然氣工程中。 而水平定向擴孔器作為非開挖技術(shù)中的關(guān)鍵設(shè)備,由于進尺速度緩慢、擴孔切削力矩難以控制,在脆性巖土地質(zhì)中進行擴孔過程時,容易產(chǎn)生大塊巖屑孔內(nèi)堆積、破碎地質(zhì)鉆屑不易帶出等問題[1]。 因此,有必要針對不同巖質(zhì),研究分析擴孔器切削力矩,減少對孔壁的擾動,同時提高鉆機擴孔速度和切削速度,提高擴孔的施工效率和成孔質(zhì)量。

目前擴孔器破巖過程中的切削力矩確定方式多為傳統(tǒng)理論計算求解法[2],利用該方法確定切削力矩較為簡單,但因求解時未考慮巖體破碎的脆性特征,認為破巖過程中切削齒和巖體處于完全接觸的狀態(tài)[3],力矩計算結(jié)果往往偏大,導(dǎo)致擴孔器功率過大,切削振動現(xiàn)象加劇,從而發(fā)生卡鉆等事故。 GOKTAN R M和YILMAZ N G通過實驗的方式研究了擴孔器切削巖土的特征,發(fā)現(xiàn)巖土的切削效率會隨著巖土脆性的增加而提高[4];LI X F等用離散元方法研究了巖石脆性對巖石破碎和切削性能的影響。 研究認為在切割脆性較大的巖石時,切削力波動較大且切削效率比低脆性巖土要高[5]。 上述研究表明巖土切削力和巖土脆性密切相關(guān)。

筆者在考慮巖體脆性破碎特征的情況下,對擴孔器工作過程進行力學分析,建立擴孔器破巖的有限元模型,利用Abaqus軟件,對擴孔器切削過程進行數(shù)值仿真,以期獲得脆性巖土中擴孔器所需的最低切削力矩, 同時研究巖質(zhì)力學參數(shù)、擴孔器關(guān)鍵參數(shù)對切削力矩的影響,為實際工作擴孔器切削力矩的選取、結(jié)構(gòu)優(yōu)化、擴孔速度的提高提供理論依據(jù)。

1 擴孔器-巖土相互作用分析

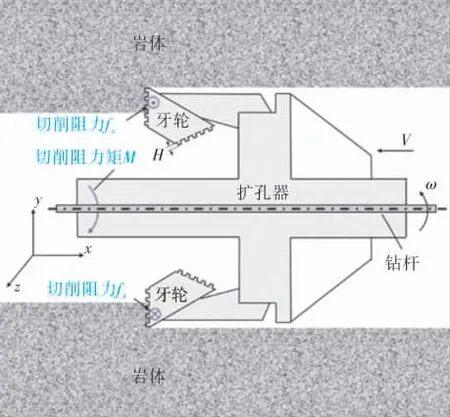

擴孔器在工作時,由鉆機通過鉆桿提供擴孔器繞自身軸線轉(zhuǎn)動的扭矩和拉動擴孔器前進的拉力,通過擴孔器牙輪切削齒與巖體的相互作用實現(xiàn)對巖土的破碎,達到擴孔的目的。 圖1所示為擴孔器工作示意圖。

圖1 擴孔器工作示意圖

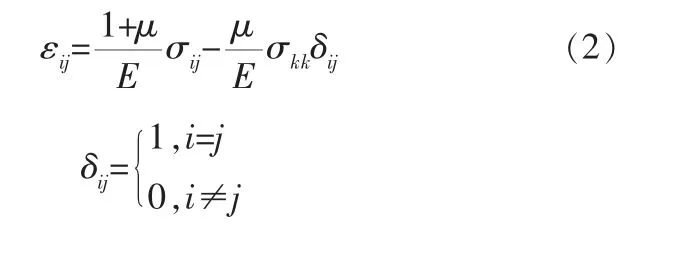

如圖1所示, 擴孔器工作時主要受到巖土的阻力矩M,切削刃上阻力矩(切削阻力矩)M表示刀刃對土體進行切削時土體阻力形成的力矩,為:

式中 A——等效接觸面積, 表征切削齒和巖體的接觸狀態(tài), 可由擴孔器幾何結(jié)構(gòu)獲得;

c——巖土粘聚力;

fa——切削刃上所受的切削阻力;

H——巖土所在深度;

m——切削刃軸向組數(shù);

n——切削刃軸向數(shù)目;

q——由巖土重力引起的圍壓;

ri——切削刃所在的擴孔器半徑;

γ——巖土重度;

τc——土體的切削破壞強度, 同時表示切削刃切削過程中從土體所受的最大臨界阻力, 可由摩爾-庫倫準則計算;

φ——巖土內(nèi)摩擦角。

2 擴孔器切削過程仿真

2.1 擴孔器切削仿真的基本假設(shè)

在擴孔器實際運行過程中,影響擴孔阻力矩的因素較多, 為了便于有限元仿真的研究,做出以下假設(shè):

a. 鑒于擴孔器切削齒的強度和硬度遠高于巖體,將切削齒假設(shè)為剛體,且認為在鉆進過程中不發(fā)生磨損;

b. 假定巖體為連續(xù)的、均質(zhì)的、各向同性的材料,且不考慮巖體中原生裂紋和初始應(yīng)力場的存在;

c. 不考慮切削過程中漿液流場、溫度變化對巖體的影響;

d. 當巖體單元失效后即從巖體中移除,忽略其失效對后續(xù)擴孔的影響。

2.2 切削巖土本構(gòu)模型

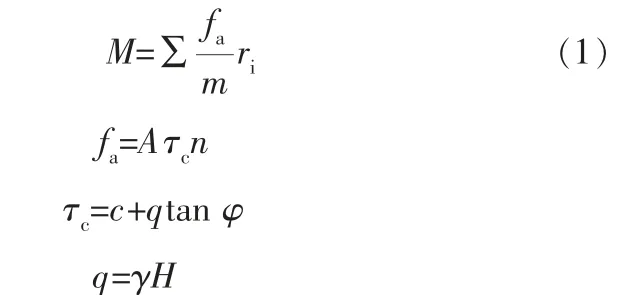

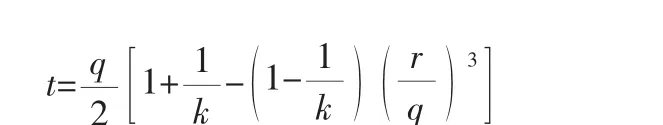

在擴孔器破巖過程中,巖土受切削作用產(chǎn)生脆性破壞。 針對切削過程進行有限元模擬,需考慮受切削巖土的兩類本構(gòu)模型,即彈塑性本構(gòu)模型和損傷斷裂本構(gòu)模型。 前者描述擴孔器從初始接觸巖土到使之達到屈服前的應(yīng)力-應(yīng)變關(guān)系,后者描述巖土屈服后擴孔器繼續(xù)切削工作,使巖土損傷不斷累計直至斷裂失效的過程,分別對應(yīng)了圖2所示的OC階段和CE階段[6,7]。

圖2 準脆性破碎巖土的應(yīng)力應(yīng)變曲線

對于彈塑性本構(gòu),考慮巖土的特性,本研究采用了線性彈性模型和線性Drucker-Prager(D-P)塑性模型[8],該模型改進了廣義的Von Mises屈服準則[9],可以同時反映體積應(yīng)力、剪應(yīng)力和中間主應(yīng)力力對巖土強度的影響,且與損傷本構(gòu)模型能夠更好地相容。

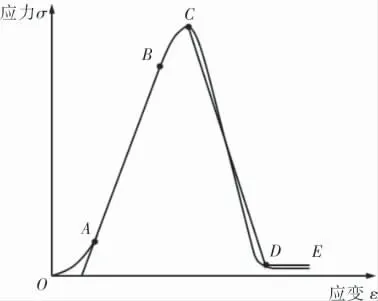

線性彈性模型的表達式為:

式中 E——彈性模量;

δij——一個單位張量;

μ——泊松比。

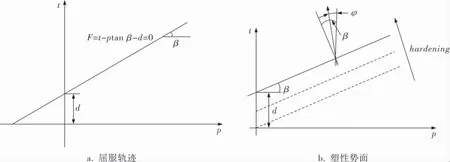

線性D-P模型的屈服軌跡如圖3a[8]所示,其函數(shù)為:

線性D-P模型的塑性勢面如圖3b[8]所示,其函數(shù)為:

圖3 線性D-P模型的屈服軌跡和塑性勢面

式中 d——材料的粘聚力;

k——三軸拉伸強度和壓縮強度之比;

p——等效壓應(yīng)力;

q——等效Mises應(yīng)力;

t——偏應(yīng)力;

β——屈服面在p-t應(yīng)力空間上的傾角,與摩擦角φ有關(guān)。

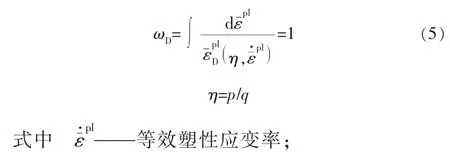

巖土損傷斷裂本構(gòu)模型可由應(yīng)力三軸度和失效位移兩個參數(shù)進行描述,較低的應(yīng)力三軸度和較大的失效位移將產(chǎn)生韌性斷裂模式,而較高的應(yīng)力三軸度和較小的失效位移產(chǎn)生脆性斷裂模式[10]。 當滿足下面的條件時,會發(fā)生損傷[11]:

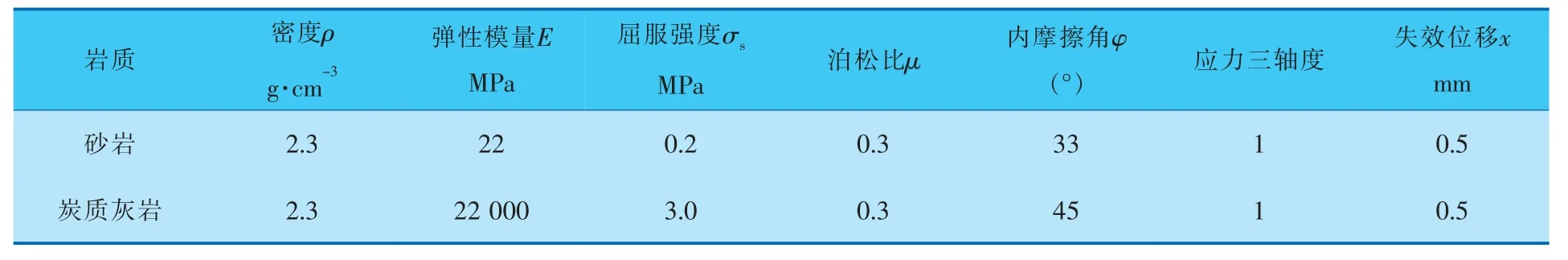

基于巖土的線性彈性模型、D-P塑性模型和損傷模型,不同巖質(zhì)的材料參數(shù)設(shè)定見表1[12]。

表1 不同巖質(zhì)的材料參數(shù)

2.3 擴孔器有限元仿真的幾何模型及邊界條件

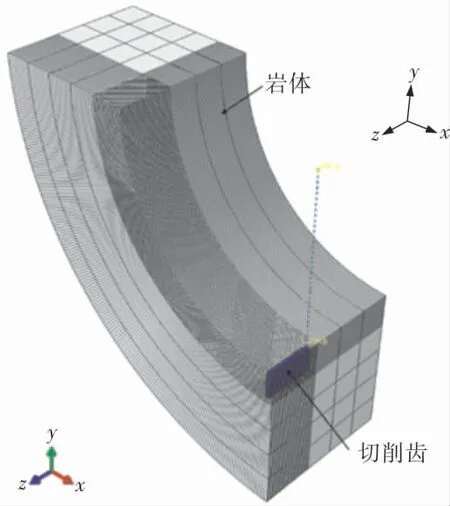

擴孔器切削過程采用有限元仿真,分析軟件為Abaqus 2020。 擴孔器工作時,進行切削作用的僅為牙輪上的切削齒,因此為了提高切削過程模擬的計算效率,僅建立切削齒和巖體的相互作用模型, 通過控制總接觸面積S0來實現(xiàn)不同結(jié)構(gòu)的牙輪和巖體的作用關(guān)系。

另外,實際切削過程為圓周運動,巖體在周向的力學運動模型是旋轉(zhuǎn)對稱的,因此,本研究建立圓周方向上的1/4旋轉(zhuǎn)對稱模型,這樣可在不影響求解精度的情況下減少計算量。

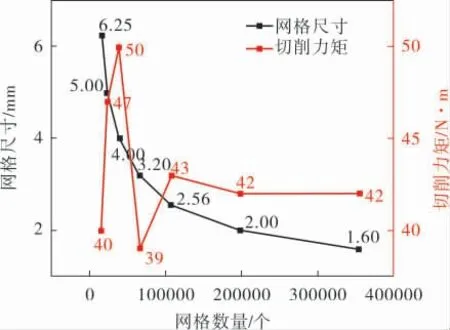

圖4為建立的切削齒和巖體接觸的有限元模型。 巖體和切削齒的三維實體單位類型均采用八節(jié)點六面體線性減縮積分單元(C3D8R),單元形狀使用六面體單元 (Hex), 并采用結(jié)構(gòu)化網(wǎng)格(Structured),且對要發(fā)生切削破壞的巖體進行網(wǎng)格細化以提高計算精度。 網(wǎng)格無關(guān)性驗證結(jié)果如圖5所示, 從圖中可以看出隨著網(wǎng)格尺寸的減小和網(wǎng)格數(shù)量的增加,切削力矩計算結(jié)果呈現(xiàn)先不斷波動、后趨于穩(wěn)定的趨勢。 將網(wǎng)格尺寸細化至2.56 mm之后,誤差僅為2.3%,另外,考慮使切削齒和巖體之間具有更好的接觸關(guān)系,需要讓兩者初始接觸面上的節(jié)點一一對應(yīng),取最終網(wǎng)格單元尺寸為2.5 mm。 依據(jù)潛江-韶關(guān)輸氣管道工程擴孔器工作參數(shù)[13],切削過程參數(shù)設(shè)定為:摩擦系數(shù)0.4;切削齒轉(zhuǎn)動幅值-1.57 rad;切削等效線速度1.884 m/s。

圖4 巖體-切削齒有限元模型

圖5 網(wǎng)格無關(guān)性驗證

3 切削過程仿真結(jié)果分析

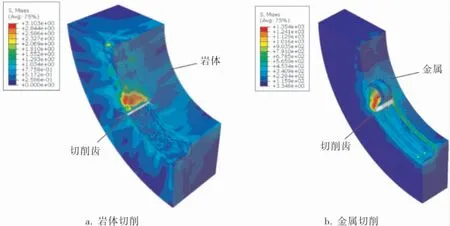

利用Abaqus/Explicit對不同巖質(zhì)下各尺寸擴孔器切削巖土的過程進行動力學仿真,得到了巖體經(jīng)切削破碎后的Mises應(yīng)力分布結(jié)果,如圖6a所示。 為了更直觀體現(xiàn)巖體切削過程的脆性特征,將金屬經(jīng)切削后的Mises應(yīng)力分布進行對比分析,如圖6b所示。

圖6 巖體和金屬切削過程Mises應(yīng)力分布

在切削過程中,巖體在切削齒運動的圓周方向上發(fā)生破壞,實現(xiàn)擴孔。 從切削后的巖體Mises應(yīng)力分布圖可以看出,巖體內(nèi)的應(yīng)力分布較為不均勻, 且整個計算巖體的應(yīng)力傳遞較為分散,這體現(xiàn)了巖土脆性破壞的特點;而金屬材料在切削過程中應(yīng)力傳遞現(xiàn)象不明顯,應(yīng)力大都集中在切削路徑上, 且金屬被切削后形成連續(xù)的切屑,屬于材料的韌性破壞。

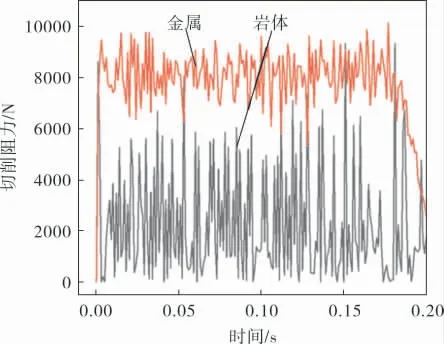

圖7為炭質(zhì)灰?guī)r和金屬材料在切削過程中的切削阻力隨時間的變化曲線。

圖7 不同材料切削阻力隨時間變化關(guān)系

從圖7可以看出,巖土材料因脆性較高,切削阻力波動程度要高于金屬韌性材料,脆性巖土在動態(tài)加載下結(jié)構(gòu)的損傷破壞并不均勻,這是由應(yīng)力波傳遞[14]和材料失穩(wěn)[15]雙重物理機制決定的。因此切削刀具和巖土的接觸面積也應(yīng)處在劇烈變化之中,這導(dǎo)致巖土的破壞十分不穩(wěn)定,切削阻力呈現(xiàn)劇烈的周期波動現(xiàn)象。 相較而言,金屬材料切削過程中的切削阻力波動較炭質(zhì)灰?guī)r要低。 這是因為金屬材料材料屬于韌性材料,在動態(tài)切削過程中的力學穩(wěn)定性較高,切削齒和材料的接觸較為穩(wěn)定,未發(fā)生脆性破碎材料接觸面積劇烈變化的現(xiàn)象。

3.1 切削力矩結(jié)果分析

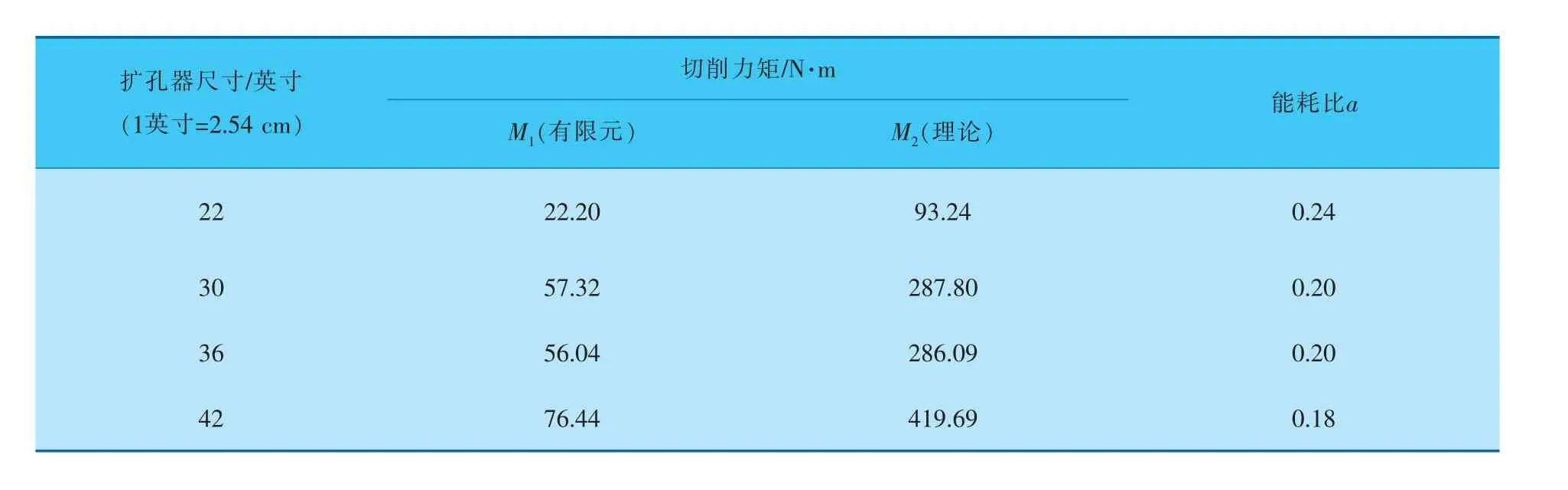

以潛江-韶關(guān)輸氣管道工程中不同尺寸擴孔器切削砂巖為例,將模擬所獲得的切削力矩和傳統(tǒng)方法計算所得切削力矩進行比較。 鑒于有限元計算考慮了巖土脆性破碎特征,而理論計算沒有考慮,因此可將切削力矩的有限元計算結(jié)果與傳統(tǒng)理論計算結(jié)果之比定義為擴孔器能耗比a。 a值越小,代表巖土脆性對切削過程能耗降低效果越明顯。 為了驗證有限元模擬切削力矩結(jié)果的準確性,可利用能耗比a進行驗證。 根據(jù)定義,結(jié)合巖土的脆性, 能耗比a也等于考慮脆性的切削比能和不考慮脆性的切削比能之比。 砂巖下切削力矩對比結(jié)果見表2。

表2 砂巖下切削力矩對比

由表2可以看出, 有限元分析獲得的切削力矩比傳統(tǒng)理論計算值小很多。 這是由于理論計算未考慮巖土的脆性破壞特征,假設(shè)牙輪與巖體完全接觸,且?guī)r體強度分布均勻。 而事實上,由于巖土脆性高, 切削過程中和牙輪接觸面積不斷變化,且遠小于理論最大接觸面積,切削阻力波動較大。 因此擴孔器如果采用傳統(tǒng)理論計算的切削力矩,其切削效率則相對較低。

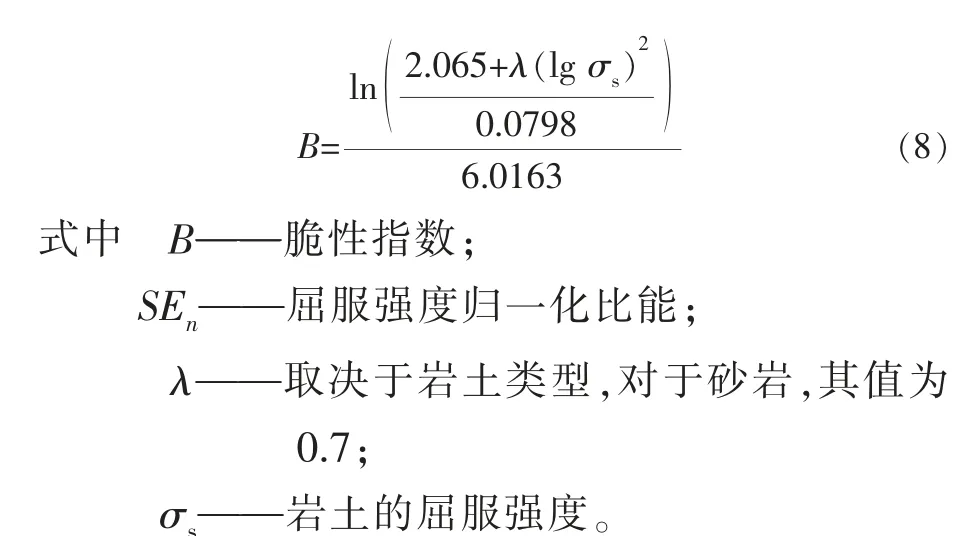

GOKTAN R M和YILMAZ N G通過實驗和數(shù)據(jù)擬合獲得了切削砂巖的比能和脆性指數(shù)的關(guān)系,其表達式為[4]:

通過式(7)、(8)計算得到本研究所用砂巖的脆性指數(shù)B=0.75,比能SEn=0.55 MJ/(m3·MPa);在不考慮巖土的脆性破碎特征的情況下,巖土脆性指數(shù)B=0,比能SEn=2.39 MJ/(m3·MPa)。 兩種情況分別對應(yīng)有限元計算和理論計算結(jié)果,將兩種情況下的切削比能進行比較,得到能耗比a=0.23。

對表2中不同尺寸擴孔器下的能耗比求平均,得到本研究中砂巖的平均能耗比為0.21,即通過研究發(fā)現(xiàn),考慮巖土脆性后的能耗為不考慮巖土脆性情況下的21%, 與他人實驗數(shù)據(jù)擬合函數(shù)的計算結(jié)果之間的誤差為8.7%,可以驗證本研究有限元切削力矩模擬結(jié)果的可靠性。

3.2 擴孔器結(jié)構(gòu)參數(shù)對切削力矩影響分析

進一步,通過仿真還可探究結(jié)構(gòu)對切削力矩的影響,提出優(yōu)化方案,達到在保證擴孔效率的前提下,降低切削力矩的目的。

3.2.1 牙輪傾角對切削力矩的影響

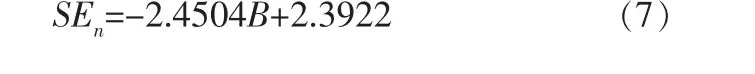

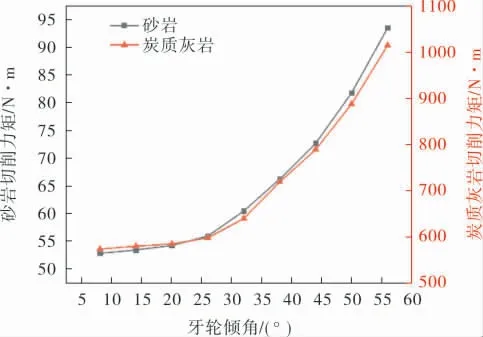

在不同的擴孔級別下,通常需要設(shè)定擴孔器牙輪傾角,以適應(yīng)對應(yīng)級別下的擴孔需求,以潛江-韶關(guān)輸氣管道工程3級擴孔器結(jié)構(gòu)為基準,分析特定工況下不同牙輪傾角對擴孔器切削力矩產(chǎn)生的影響。 考慮牙輪的安裝性,牙輪最低傾角為8°,最高傾角為56°。圖8為不同牙輪傾角下的擴孔器切削力矩仿真結(jié)果。

圖8 不同牙輪傾角下的切削力矩

由圖8可知,隨著牙輪傾角變大,擴孔器所需切削力矩呈上升趨勢,由于炭質(zhì)灰?guī)r的強度高于砂巖的,因此切削灰?guī)r所需力矩大于砂巖,但兩者的整體變化趨勢大致相同。 擴孔器切削力矩的變化趨勢在不同牙輪傾角增長區(qū)間內(nèi)呈現(xiàn)不同的規(guī)律,傾角為8°至25°時,擴孔器切削力矩增長趨勢較為緩慢;傾角為25°至45°時,切削力矩隨傾角增大的趨勢開始逐漸變快;傾角為45°至56°時,切削力矩的增長態(tài)勢明顯,在牙輪傾角從8°變?yōu)?6°的過程中,擴孔器切削力矩的增長率處于上升狀態(tài),對傾角變大的敏感度越來越高。 這是由于在工況不變時,被切削巖體在垂直于擴孔方向上的高度是一定的,牙輪傾斜角度越大,和巖體的接觸面積越廣,切削所需力矩值也就越高,導(dǎo)致擴孔器切削效率降低。 另外,牙輪和巖體的接觸面積和切削角度呈倒余弦函數(shù)關(guān)系,所以在牙輪傾角變化區(qū)間內(nèi),切削力矩關(guān)于傾角的變化率越來越高。 牙輪傾角的增大一方面會使牙輪的安裝難度降低,提高安裝工藝性;另一方面又會增大切削力矩,降低切削效率,所以工程中可取切削力矩增長趨勢緩慢的區(qū)間中的最大25°傾角作為最優(yōu)傾角,兼顧切削力矩和牙輪安裝難度兩種因數(shù)。

3.2.2 切削齒齒深對切削力矩的影響

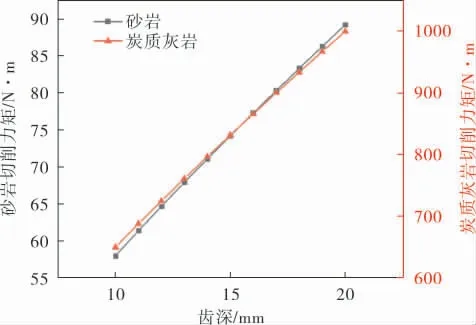

切削齒作為擴孔過程中直接和巖土發(fā)生相互作用的結(jié)構(gòu),其大小、形狀的變化會對孔內(nèi)巖屑堆積和擴孔器工藝產(chǎn)生較大影響。 分析了牙輪切削齒齒深變化對擴孔器切削力矩的影響, 圖9為不同牙輪切削齒齒深下的擴孔器切削力矩變化情況。由圖9可知,牙輪齒深越深,所需切削力矩越大, 且切削力矩隨齒深變大, 總體呈線性增長趨勢。 齒深越深, 牙輪所能切削的巖體深度也越深, 因此所需切削力矩的值隨之增高,擴孔器的擴孔速度也會提高。 但是齒深的增大也會給牙輪切削齒和擴孔器鉆桿帶來較大的負荷, 即增大切削齒的應(yīng)力和鉆桿所受扭矩;另外, 切削齒在實際擴孔工作中會不斷磨損,齒深逐漸減小, 會降低切削力矩, 但也影響切削效率和擴孔質(zhì)量。

圖9 不同齒深下的切削力矩

4 結(jié)論

4.1 基于砂巖和炭質(zhì)灰?guī)r兩種巖質(zhì),建立了擴孔器和巖土之間相互接觸的有限元模型, 對擴孔器切削巖土進行仿真, 發(fā)現(xiàn)受脆性影響,巖土材料在切削過程中的切削阻力波動程度遠高于金屬韌性材料; 計算得到了考慮巖土脆性破碎特征下的擴孔器切削力矩。 通過和理論計算比較, 發(fā)現(xiàn)巖土脆性會降低切削力矩和能耗,提高切削效率。 將本研究的平均能耗比和通過他人實驗擬合函數(shù)計算出的能耗比進行比較,誤差在可接受范圍內(nèi), 驗證了切削仿真的可靠性。

4.2 通過分析牙輪傾角對切削力矩的影響,發(fā)現(xiàn)在牙輪傾角從8°增為56°的過程中,擴孔器所需切削力矩呈上升趨勢, 且力矩的增長率不斷提高,切削效率也不斷降低,但小牙輪傾角會使牙輪的安裝難度增加, 綜合安裝和切削力矩的問題,可在切削力矩增長趨勢緩慢的區(qū)間中取最大25°傾角為最優(yōu)傾角, 在保證切削力矩較小的前提下,降低牙輪安裝難度,達到擴孔器結(jié)構(gòu)和工藝上的優(yōu)化平衡。

4.3 淺切削齒齒深可帶來低切削力矩優(yōu)勢,但是切削速度較低,且牙輪耐磨損性能較差,影響成孔質(zhì)量;加深牙輪切削齒齒深可加深切削巖土深度,提高切削速度,但也會增大擴孔器所需切削力矩,給切削齒和鉆桿帶來更大的負荷,增大切削齒的應(yīng)力和鉆桿所受扭矩,在擴孔器設(shè)計時需綜合考慮此結(jié)構(gòu)和工藝上的因數(shù)。