活化過一硫酸鹽降解油漆廢水中有機物研究

曹浩,高鏡清,余平偉,3

(1.鄭州大學 水利科學與工程學院,河南 鄭州 450001;2.鄭州大學 生態與環境學院,河南 鄭州 450001; 3.鄭州大學 綜合設計研究院有限公司,河南 鄭州 450003)

油漆廢水成分復雜,COD高,可生化性差,傳統生化反應中微生物難以降解[1],對環境造成的污染不可忽視[2]。高級氧化法(AOPs)對降低廢水COD,去除有機物效果顯著,其中過一硫酸鹽(PMS)體系以其強氧化性和安全性受到了關注[3],電催化體系靈活性高,常與其他AOPs工藝聯用[4]。非均相AOPs體系中,鐵礦石材料能有效活化PMS降解有機物,并且方便分離回收利用。本研究構建鈷改性菱鐵礦電催化PMS反應體系降低油漆廢水COD,降解廢水中的有機物。

1 實驗部分

1.1 試劑與儀器

六水合氯化鈷、硫酸、氫氧化鈉、過硫酸氫鉀均為分析純。

UV-3100紫外-可見分光光度計;GZX-9023MBE電熱鼓風干燥箱;THZ-82水域恒溫振蕩器;KQ-50DF數控超聲波清洗器;79-1磁力加熱攪拌器;KSL-1200X馬弗爐;MS-1550直流穩壓電源;HY-4調速多用振蕩器;5B-6C多參數水質測定儀;ZA120R4分析天平;Zeiss Sigma 300場發射掃描電子顯微鏡;X’Pert PRO MPD X射線衍射儀;PHS-3CB pH計;SHZ-D(Ⅲ)防腐循環水式真空泵。

1.2 廢水來源與水質情況

油漆廢水,來自某企業噴漆車間,pH=9左右,UV254約為1.98,初步測試其BOD5/COD值為0.1,可生化性低,該廢水呈現黃褐色,氣味刺鼻,靜置出現輕微懸浮物。

1.3 催化劑的制備與表征

利用浸漬法對天然菱鐵礦改性,菱鐵礦經蒸餾水洗凈后烘干研磨成細顆粒,送入馬弗爐中500 ℃焙燒后置于室溫中自然冷卻。菱鐵礦經高溫焙燒熱分解產生微孔,有利于負載Co。稱取一定量的六水合氯化鈷放入錐形瓶超聲溶解,投加焙燒后的菱鐵礦,搖床振蕩24 h,抽濾烘干,制得鈷改性菱鐵礦催化劑,并用X射線衍射(XRD)、掃描電子顯微鏡(SEM)進行表征。

1.4 電極板材料選擇

電極板材料對電催化處理效果影響較大[5]。應用較多的陽極材料有硼摻雜金剛石電極、鈦基電極和銥系涂層電極,金剛石電極處理效果好但價格昂貴,氧化釕導電性能好且與鈦基電極板結合牢固,具有良好的應用價值[6]。本研究選用釕銥鈦陽極,石墨陰極構建電催化反應體系。

1.5 實驗裝置與方法

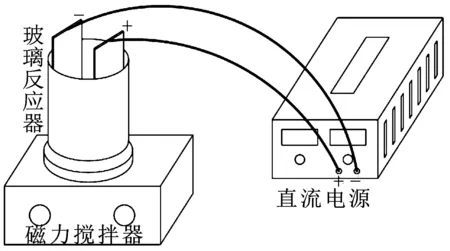

實驗裝置見圖1,以過硫酸氫鉀(KHSO5)為氧化劑,鈷改性菱鐵礦為催化劑,選用1 L圓柱形玻璃器皿作為反應器,反應器底面內徑100 mm,高12.75 mm,取500 mL油漆廢水于反應器中,加入KHSO5和鈷改性菱鐵礦,以釕銥鈦電極板為正極,石墨電極板為負極,各接直流電源的正負極,提供直流穩壓電源,將反應器置于磁力攪拌器上攪拌,構建鈷改性菱鐵礦電催化PMS體系降解油漆廢水。

圖1 實驗裝置Fig.1 Experimental device

2 結果與討論

2.1 催化劑的表征

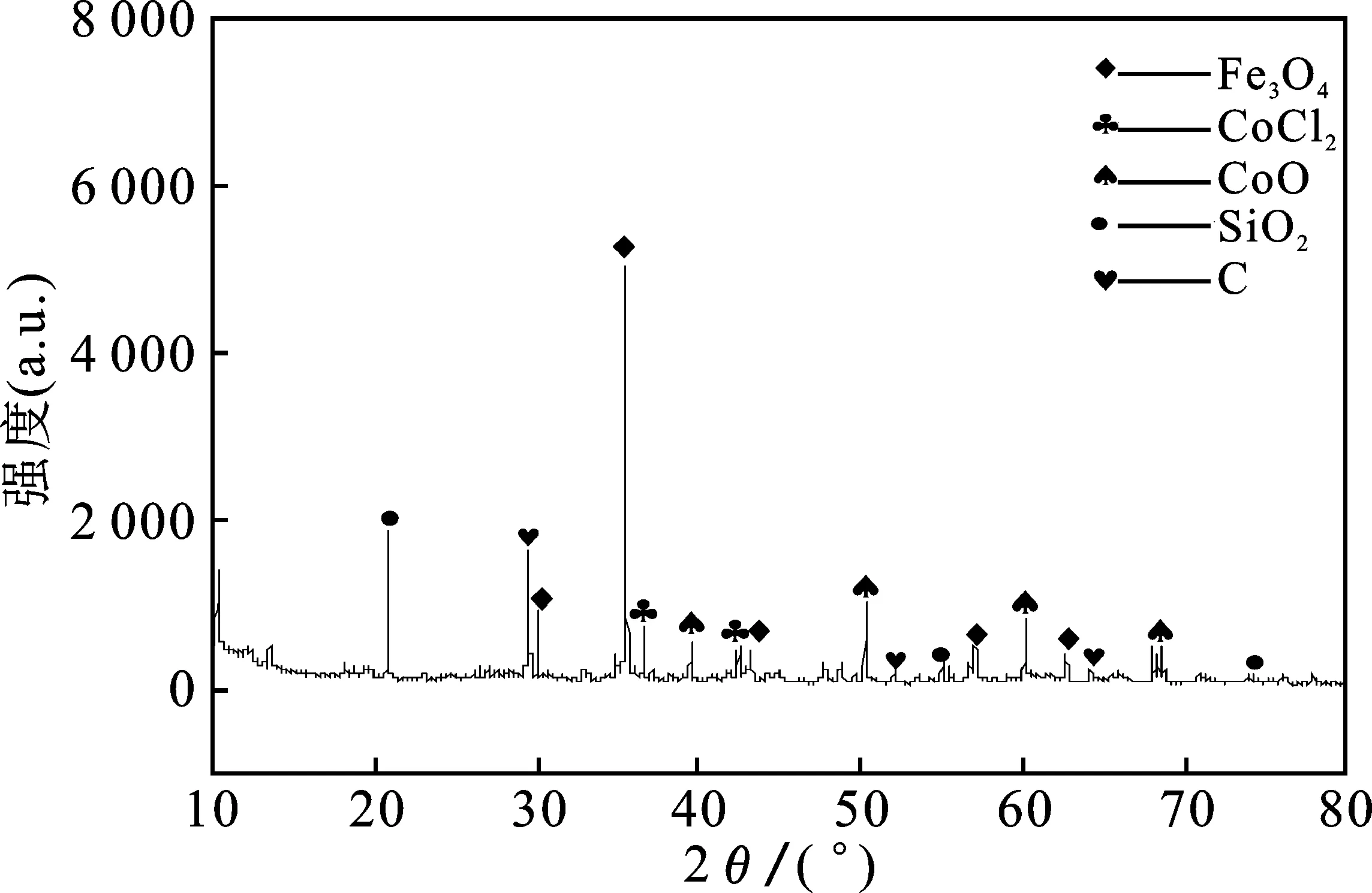

2.1.1 X-射線衍射分析 對鈷改性菱鐵礦催化劑進行XRD測試,結果見圖2。

圖2 鈷改性菱鐵礦催化劑XRD光譜圖Fig.2 XRD spectrum of cobalt-modified siderite catalyst

由圖2可知,主要成分為Fe3O4和CoCl2,菱鐵礦主要成分FeCO3未檢測出,原因可能是經過馬弗爐高溫焙燒,FeCO3受熱分解生成FeO和CO2,觀察XRD譜圖中CoCl2和CoO的特征峰窄且彼此獨立,說明制得的催化劑具有較好的晶態[7]。

2.1.2 掃描電子顯微鏡分析 圖3為菱鐵礦(a)和鈷改性菱鐵礦催化劑(b)的SEM照片。

圖3 菱鐵礦顆粒和負載氯化鈷后的SEM照片Fig.3 SEM images of siderite particles and loaded with cobalt chloride a.改性前;b.改性后

由圖3可知,天然菱鐵礦經研磨表面凹凸不平,呈現不規則形狀。經浸漬法煅燒改性后顆粒表面包裹上致密的長條狀材料,該材料覆蓋厚,分散均勻,改性之后的催化劑形態變化不大,但孔隙結構更發達,增添了很多細窄的長條型縫隙。從改性前后的SEM照片可以推斷,圖(b)中菱鐵礦表面覆蓋著的就是經浸漬高溫煅燒后的含鈷物質,呈現致密的長條形片狀結構。

2.2 鈷改性菱鐵礦電催化PMS處理油漆廢水

2.2.1 不同體系對油漆廢水COD去除效果 設置單獨電催化PMS體系、鈷改性菱鐵礦催化PMS體系、鈷改性菱鐵礦電催化PMS體系三組工藝,選取一般情況下AOPs處理油漆廢水較適宜的條件:初始pH=7,PMS濃度0.5 g/L,催化劑投加1.0 g/L,電流密度為15 mA/cm2,極板間距1.5 cm,以COD為指標,考察三種工藝在相同反應條件下對油漆廢水的降解效果。實驗結果顯示,最終單獨電催化和鈷改性菱鐵礦催化PMS體系對廢水COD的去除率分別為43.2%和34.6%,均未超過50%,鈷改性菱鐵礦電催化PMS體系最終去除率達到了60.1%,因此鈷改性菱鐵礦電催化PMS體系降解油漆廢水具有一定的研究意義。

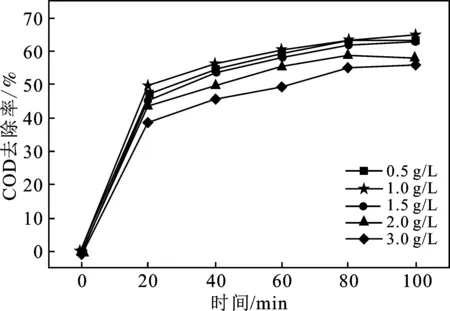

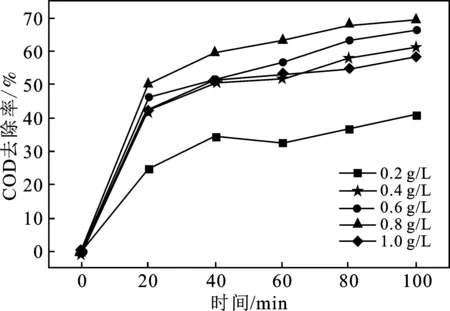

2.2.2 催化劑投加量單因素實驗 分別向水樣中投加0.5,1.0,1.5,2.0,3.0 g/L的催化劑,反應過程中每隔20 min取一次水樣測試COD,經過計算得到COD去除率與反應時間關系,結果見圖4。

圖4 催化劑投加量對COD去除率的影響Fig.4 Effect of catalyst dosage on COD removal rate

圖5 氧化劑投加量對COD去除率的影響Fig.5 The effect of oxidant dosage on COD removal rate

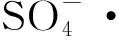

2.2.4 初始pH對去除率的影響 分別選取初始pH=3,5,7,9,11進行實驗,結果見圖6。

圖6 pH對COD去除率的影響Fig.6 Effect of pH on COD removal rate

2.2.5 電流密度對去除率的影響 圖7反映了電流密度對COD去除率的影響。

圖7 電流密度對COD去除率的影響Fig.7 Effect of current density on COD removal rate

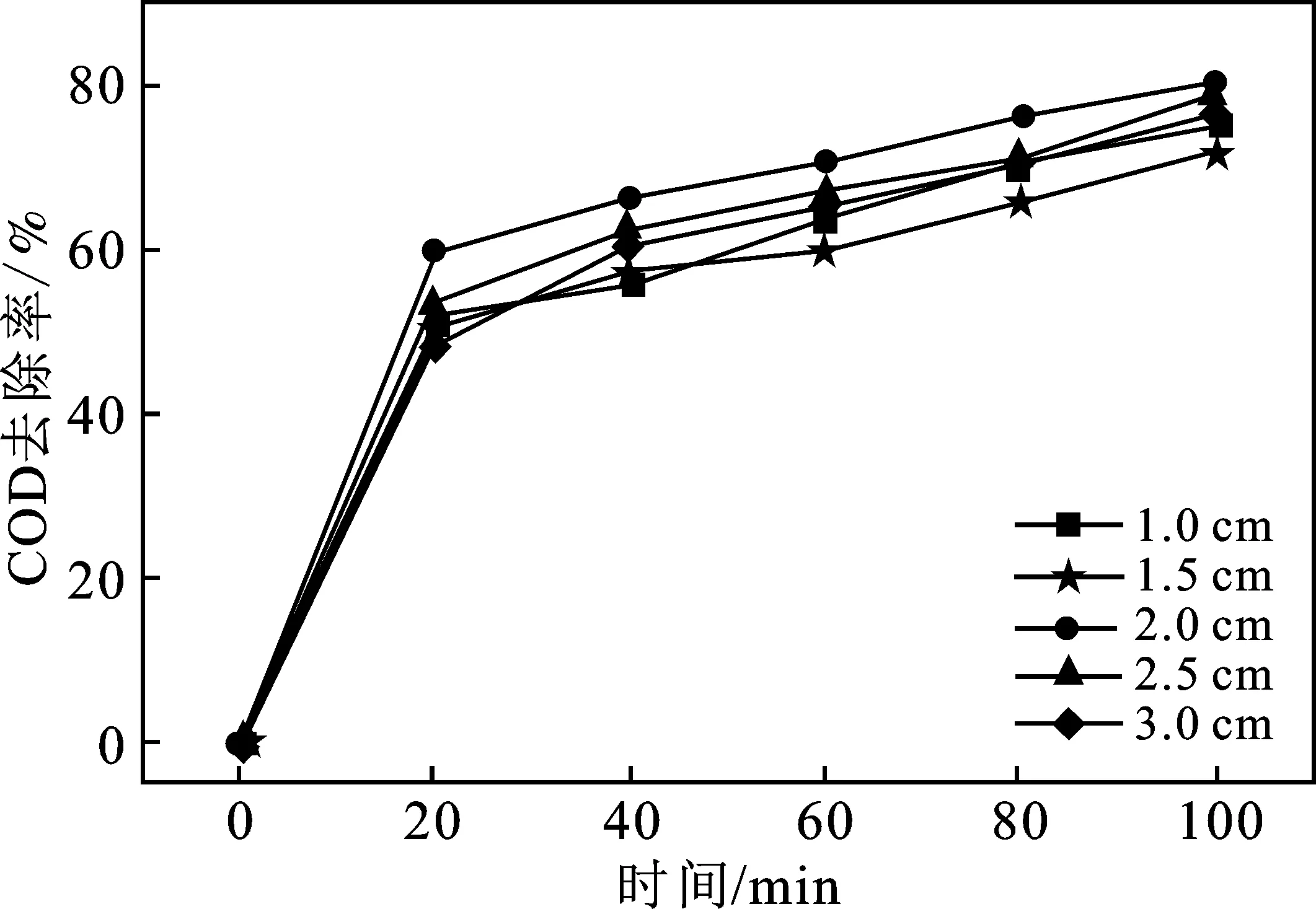

2.2.6 極板間距對去除率的影響 分別設置極板間距為1.0,1.5,2.0,2.5,3.0 cm,研究不同極板間距與COD去除率的關系,結果見圖8。

圖8 極板間距對COD去除率的影響Fig.8 Influence of electrode plate spacing on COD removal rate

由圖8可知,隨著極板間距從1.0 cm增加到2.0 cm,COD去除率從75.3%提高至83.2%,根據能帶理論,油漆廢水鍵能水平較高,電催化反應需要足夠高的電勢來激活電子轉移,電極間電壓隨極板距離的增加而增大,高電壓提供了電子轉移所需的能量[16]。繼續增大極板距離,去除率開始下降,這是由于距離增大,電阻也隨之增大,反應體系中電子遷移和擴散的速率會下降。因此電極板最佳間距為2.0 cm。

2.3 催化劑可重復利用性分析

對催化劑進行5次回收,每次回收用蒸餾水沖洗干凈,烘干后研磨,反應條件保持不變,5次的去除率見圖9。

由圖9可知,去除效果保持穩定,催化性能沒有出現明顯的下降,5次重復實驗最終的去除率分別為80.9%,80.5%,78.5%,76.4%,70.3%,去除率仍能保持在70%以上,相比回收前下降了不到13%,結果證明鈷改性菱鐵礦催化劑在催化處理油漆廢水的實際應用中具有可重復利用性。

圖9 催化劑5次重復利用對COD的去除情況Fig.9 Removal of COD by 5 reuses of catalyst

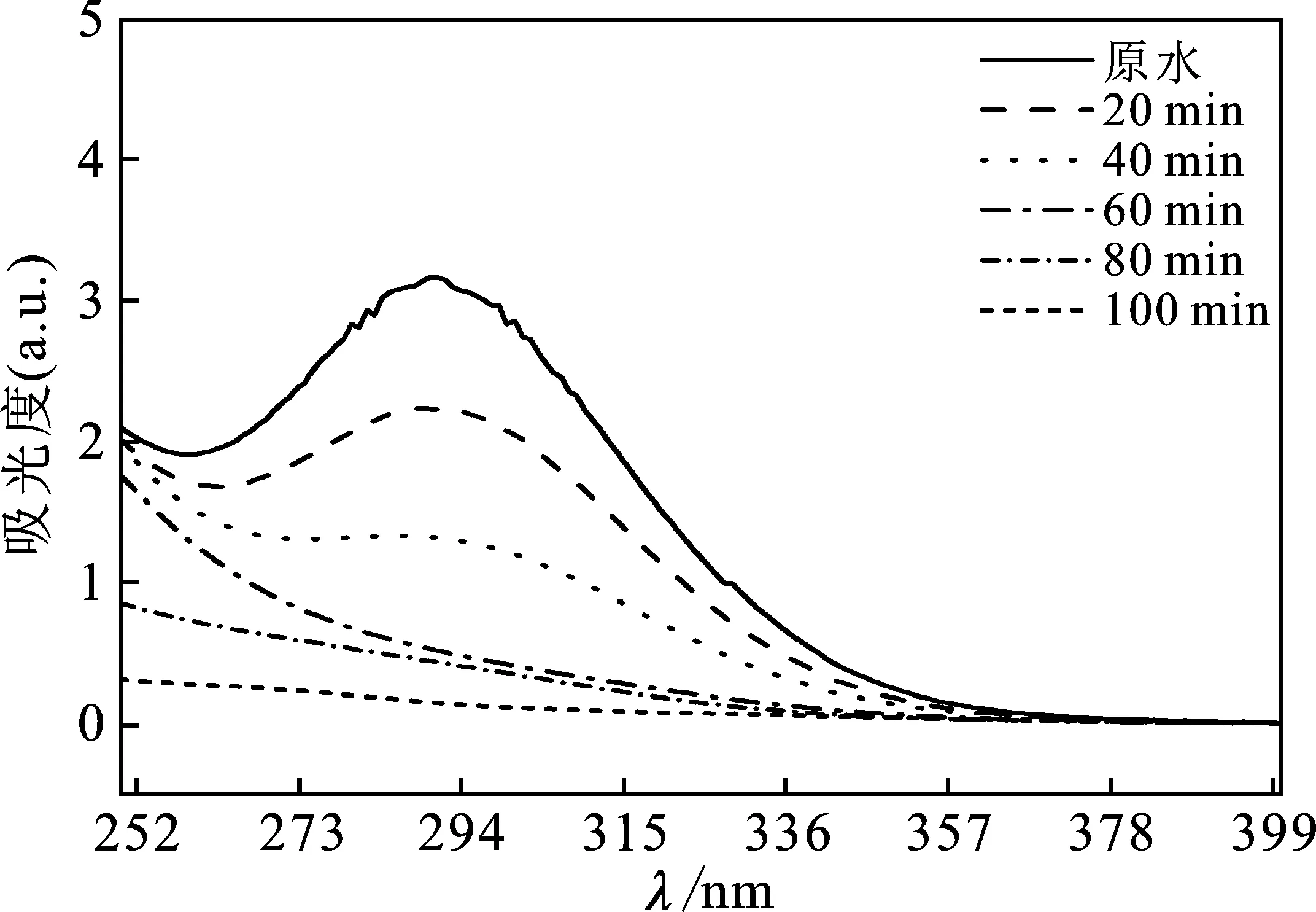

2.4 反應前后廢水的紫外-可見光吸收波長分析

利用紫外-可見光(UV-Vis)分光光度計對原水和出水進行200~800 nm全段波長掃描,研究吸光度的變化來分析有機物的降解情況。測試中發現在λ<250 nm時,廢水的吸光度太高,出現向上漂移的情況,無法用于數據處理,該現象被稱為末端上移,λ>400 nm時,吸光度均為0進入平臺階段,為一條平直的水平線,因此只分析250 nm<λ<400 nm的數據,測試結果見圖10。

圖10 各水樣的UV-Vis吸光度Fig.10 UV-Vis absorbance of each water sample

由圖10可知,隨著波長減小,吸光度在357 nm附近出現陡峭的上升趨勢,在波長260~350 nm之間,吸收峰呈現出一個明顯的隆起,大量研究證明這主要與廢水中的發色基團和不飽和共軛鍵有關,測試結果表明該波長區間內有機物芳香性高,分子量較大且結構復雜,隨著催化作用不斷進行,該隆起的吸收峰趨于平緩直至最終消失,因此鈷改性菱鐵礦電催化PMS反應體系能夠有效去除油漆廢水中的芳香性大分子有機物。

3 結論

本研究制備了鈷改性菱鐵礦催化劑,構建了鈷改性菱鐵礦電催化PMS體系,能夠有效降低油漆廢水COD,去除大分子污染物。具體結論如下:

(1)制備了鈷改性菱鐵礦催化劑。利用浸漬法高溫煅燒對菱鐵礦改性制備了一種新型催化劑,XRD

表征結果顯示催化劑晶體結構良好,鈷元素以CoO和CoCl2的形式負載到菱鐵礦顆粒上,SEM照片顯示催化劑表面多孔,有利于與氧化劑充分結合。

(2)確定最佳反應條件:催化劑投加量1.0 g/L, 氧化劑投加量0.8 g/L,pH=9,電流密度20 mA/cm2,極板間距2.0 cm,此時油漆廢水COD去除率達到最高值83.2%。

(3)研究了廢水中有機物的變化,分析了催化劑的可重復利用性。UV-Vis測試結果顯示廢水中的芳香性有機物得到有效去除,水樣中有機物的分子量不斷減少。經5次回收催化反應對油漆廢水COD的去除率保持在70%以上,說明催化劑穩定,可重復利用性好。