迷宮機器人外置磁編碼器最優位置的確定

袁臣虎,董佳麗,周佳文,米璐晗,閆 園

(天津工業大學 電氣工程學院,天津 300387)

迷宮機器人可以在未知的迷宮中搜索并記憶迷宮路徑,利用記錄的迷宮信息規劃出最優路徑,實現由起點向終點的最佳移動[1]。迷宮機器人在智能避障過程中需要精準的速度與位置信息,因此直流電機的編碼器反饋系統占有重要地位[2]。傳統迷宮機器人通常采用價格昂貴的國外進口空心杯電機,導致迷宮機器人制作成本較高且難以積極有效的推廣。為了降低迷宮機器人的制作成本,可采用外置電機的磁編碼器來實現閉環控制。

如果將外置的磁編碼器應用在迷宮機器人電機控制中,需要對永磁體與磁傳感器之間的安裝間距進行研究[3],國內外學者為設計磁編碼器以及確定兩者安裝位置間距做了大量的研究工作。文獻[2]提出一種基于GMR的磁編碼器設計方案,通過有限元仿真找出氣隙厚度與永磁體尺寸之間的關系,實驗結果表明磁編碼器在電機控制系統中位置檢測的可行性,但未得出具體的氣隙厚度范圍。文獻[3-4]為實現磁編碼器信號穩定輸出,對輸入信號與處理過程進行理論分析并設計神經網絡算法來提高精度。文獻[5-8]通過對磁編碼器的工作原理、通信協議、機械結構、軟硬件介紹來完成磁編碼器整體設計,實現電機輸出位置角的實時檢測。文獻[9-11]研究了TMR傳感器對磁場的影響,采用有限元仿真模擬編碼器的磁通量分布以及與TMR傳感器之間的距離效應,對比不同的永磁體材料對磁場分布的影響。

針對磁編碼器與永磁體安裝的具體間距問題,本文將從理論分析、有限元仿真、硬件與軟件設計進行研究,首先對永磁體周圍空間磁場進行理論分析,并利用ANSYS有限元仿真研究永磁體與磁傳感器不同間距下的磁感應強度[4],從而得到最優的安裝位置。磁編碼器的硬件包括供電電源、磁編碼器與STM32通信電路,軟件包括計數器脈沖捕獲以及增量式PID算法。通過實驗表明在仿真獲得的安裝間距內可以實現電機閉環控制,驗證了方案的準確性。

1 磁編碼器工作原理

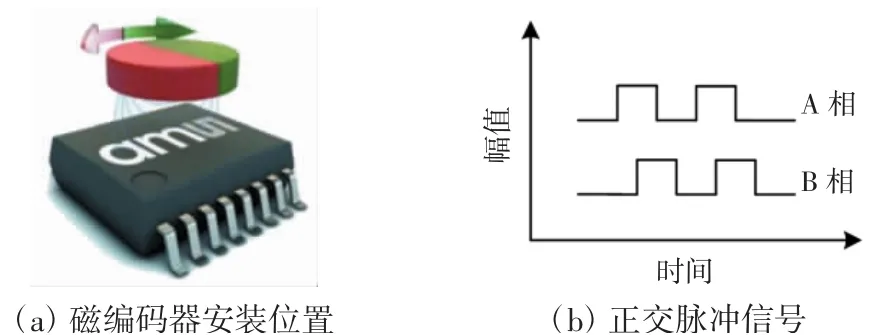

磁編碼器根據工作原理分為霍爾效應和磁阻效應。基于磁阻效應的編碼器檢測范圍廣、靈敏度高、溫度穩定性好,更適合微型電機控制。本設計采用磁阻效應的TLE5012B傳感器,磁編碼器安裝與脈沖信號如圖1所示。

圖1 磁編碼器安裝與脈沖信號示意圖Fig.1 Schematic diagram of magnetic encoder installation and pulse signal

當磁傳感器芯片檢測電機轉速時,需在磁傳感器正上方安裝一個圓柱形永磁體[5],如圖1(a)所示,其工作原理是通過芯片內部的GMR傳感器檢測平行其表面360°范圍內的磁場分布,根據磁場的變化可產生A、B兩相正交脈沖信號,如圖1(b)所示,當A相超前B相時,電機正轉;反之,電機反轉[6]。

2 磁編碼器空間磁場分布

2.1 單對極磁場分布理論

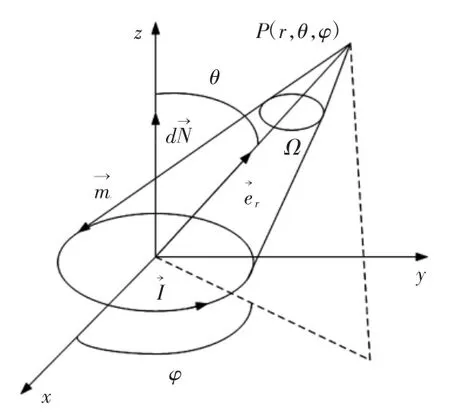

磁偶極子磁場如圖2所示。

圖2 磁偶極子磁場Fig.2 Magnetic dipole field

假設永磁體為半徑R、厚度d并且由多個磁偶極子組合而成[7],其中磁矩為:

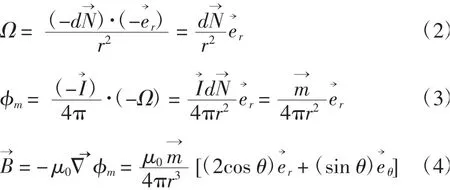

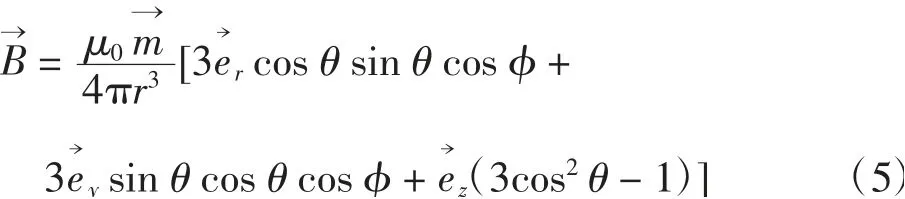

對于空間某點P(r,θ,φ)對該點的立體角Ω、磁位φm、磁感應強度為:

式中:μ0為空氣導磁率。

對永磁體X方向的磁感應強度積分,可得到永磁體沿方向的磁感應強度:

當永磁體圍繞原點順時針旋轉時,相當于每個磁偶極子沿順時針方向旋轉,即環形電流轉動一定角度[8],此時磁矩說明永磁體旋轉過程中X方向的磁感應強度為正余弦變化[9]。

2.2 空間磁場的有限元仿真

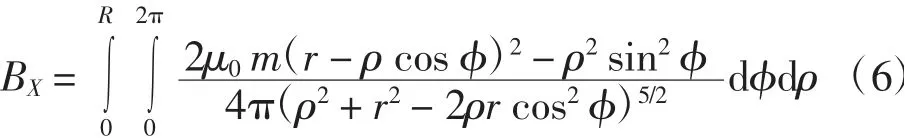

為了保證磁傳感器元件正常工作,磁傳感器周圍空間需要分布均勻的磁場[10],磁編碼器機械結構設計如圖3所示。

圖3中,2個磁傳感器芯片對稱且垂直安裝在PCB底板,保證磁傳感器運行過程中的穩定性。另外永磁體平行磁傳感器安裝在輪內,輪子轉動過程中磁傳感器會感應磁場變化,實現穩定且精確的速度控制。

圖3 磁編碼器機械結構設計Fig.3 Mechanical structure design of magnetic encoder

TLE5012B磁傳感器正常工作時其周圍的磁感應強度范圍為30~60 mT,為了創造這種工作條件,需要考慮永磁體的直徑、厚度、材料。通過Ansoft Maxwell建立永磁體的三維模型并對磁傳感器與永磁體的不同安裝距離進行有限元仿真分析,確定兩者最佳的間距。

2.2.1 建模及材料設置

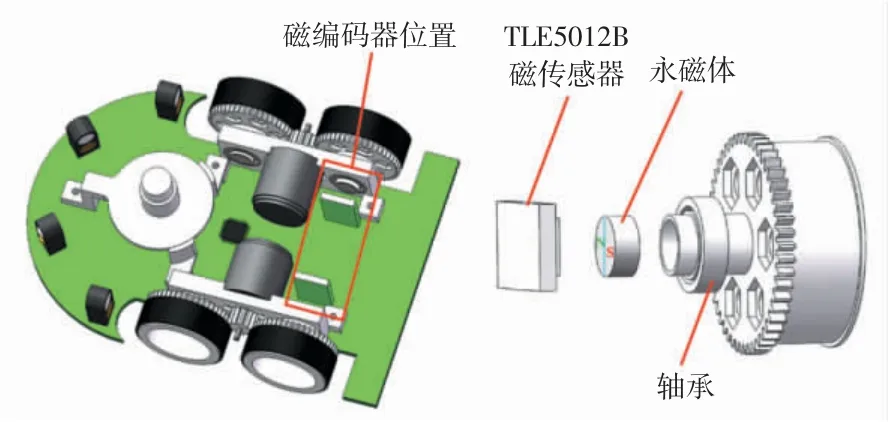

圖4 徑向充磁永磁體Fig.4 Radial magnetized permanent magnet

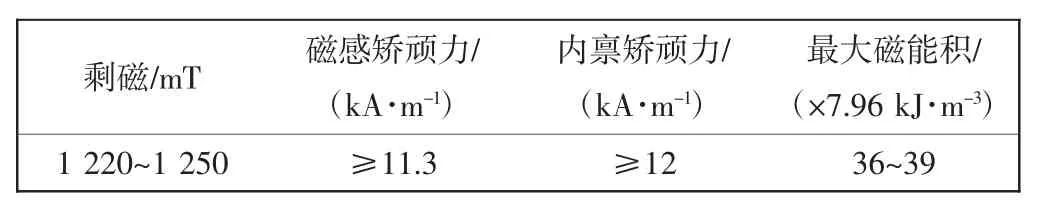

圖4中,充磁方向為徑向充磁。永磁體的直徑6 mm、厚度2.5 mm、材料設置為釹鐵硼[11],釹鐵硼的技術參數如表1所示。

表1 釹鐵硼主要技術參數Tab.1 Main technical parameters of NdFeB

2.2.2 邊界設置及網格劃分

永磁體邊界選用長為10 mm、寬度為5 mm的矩形,采用手動劃分網格[12],網格精度設置為1 mm。將永磁體模型設置為以Z軸為旋轉軸進行旋轉,轉速設置為3 000 r/min,仿真步長為0.000 5 s[13],設置完成后進行分析自檢。

2.2.3 仿真分析

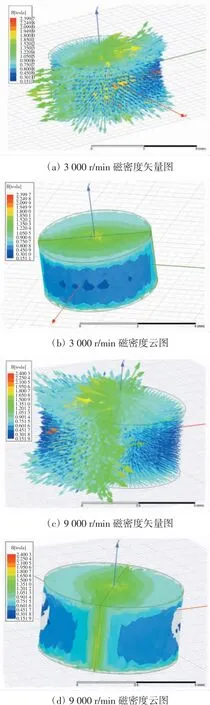

將永磁體旋轉速度分別設置為3 000、9 000 r/min,圖5為三維仿真過程中永磁體磁密度云圖和磁密度矢量圖[14]。

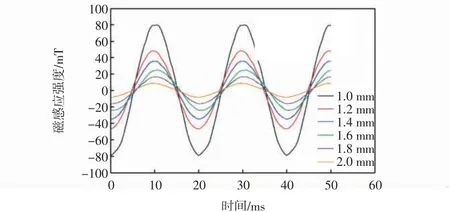

根據顏色的不同可以看出磁密度分布情況,藍色表示最低,紅色為最高。從圖5中可以看出,永磁體在某點處的磁密度強度降為mT級別,滿足GMR傳感器的測量范圍。在瞬態仿真中選取距離永磁體的不同點,每隔0.2 mm長度仿真平行于永磁體的磁感應強度,如圖6所示。

圖5 三維磁場瞬態仿真Fig.5 Transient simulation of 3D magnetic field

根據圖6仿真結果,通過比較某點在相同轉速下不同距離的磁感應強度,可以看出距離永磁體越近,磁感應強度越強。當距離為2 mm時,其磁感應強度幅值為8 mT,距離為1 mm時,磁感應強度為80 mT。在永磁體旋轉2個周期過程中,平行永磁體的磁感應強度滿足正余弦規律[15]。

圖6 不同間距下磁感應強度瞬態仿真示意圖Fig.6 Schematic diagram of transient simulation of magnetic induction intensity at different intervals

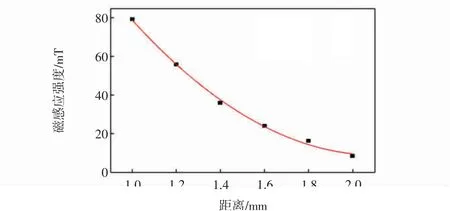

由磁傳感器的磁場工作范圍來確定永磁體與磁傳感器最合適的間距,磁感應強度與距離關系如圖7所示。當距離為1.18~1.52 mm時磁感應強度在30~60 mT之間,磁編碼器可以正常工作。

從表1中可以看出九甜粘一號的密度在3100株/667m2時產量最高。密度在2800~3100株/667m2之間時,隨著密度的增加,產量也隨之增加。密度在3100~4000株/667m2之間時,隨著密度的增加,產量隨之下降。處理2與其它處理之間差異顯著,處理3與其它處理之間差異顯著,處理1與處理4、處理5之間差異不顯著。

圖7 磁感應強度與距離的關系Fig.7 Relationship between magnetic induction intensity and distance

3 硬件設計

TLE5012B支持多種通信協議[16],即SSC(同步串行通信)、IIF(增量接口)、PWM(脈沖寬度)、HSM(霍爾開關模式)等。通過寄存器配置實現不同協議的選擇,每種協議根據指定的引腳可以設置為推挽或開放式,具體取決于外部電路。

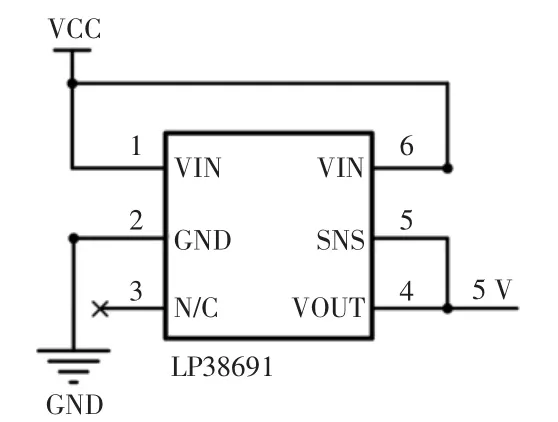

本設計的磁編碼器實現直流電機的閉環控制,TLE5012B被配置成IIF模式,其定義3個引腳IF_A、IF_B、IF_C。采用5V穩壓芯片LP38691-5.0為TLE5012B提供電源,圖8為電路設計。圖8中,將引腳SNS與輸出引腳VOUT連相連即可輸出穩定的電壓,引腳VIN與主電源相連。

圖8 5 V電源電路Fig.8 5 V power supply circuit

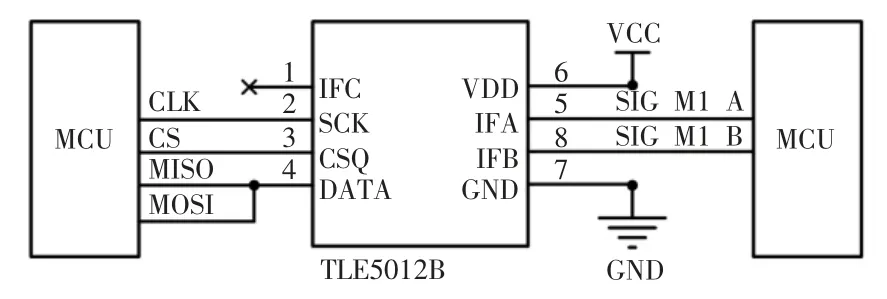

STM32與TLE5012B的接口電路如圖9所示。

圖9 磁編碼器電路設計Fig.9 Circuit design of magnetic encoder

由圖9可見,使用SSC協議與STM32的SPI接口進行通信,CLK與SCK相連為通訊提供時鐘,CS與CSQ相連控制SSC的數據傳輸,MISO和MOSI同時與DATA相連,實現數據的雙向傳遞。

4 軟件設計

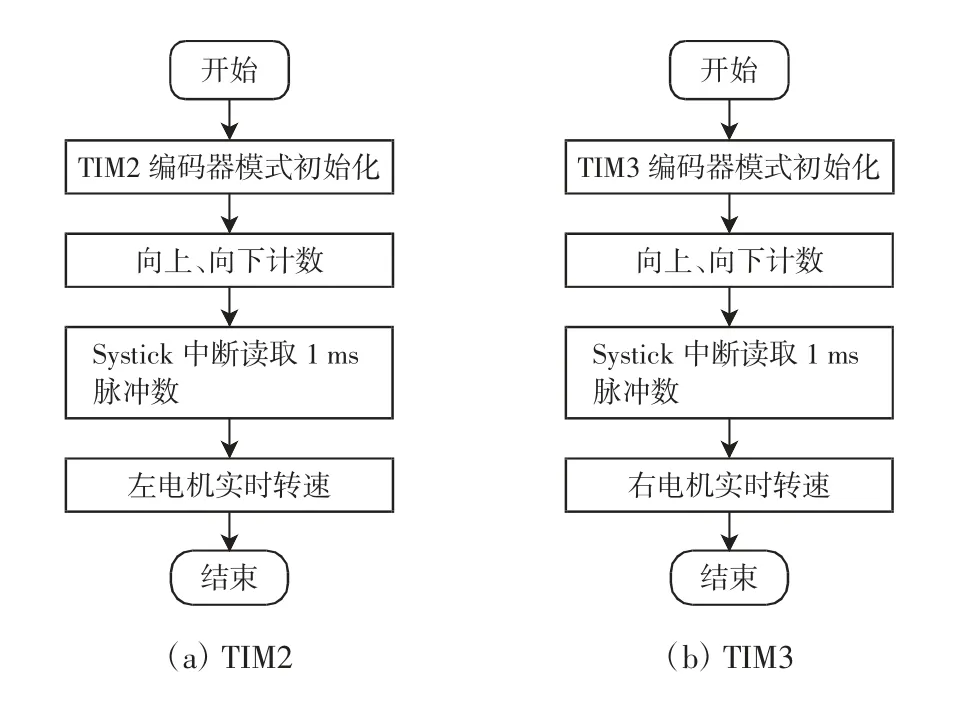

根據TLE5012B的IIF通信可以直接將正交脈沖信號輸出,迷宮機器人的左右2個電機通過微控制器中的TIM2、TIM3定時器來完成輸出脈沖計數[17],同時利用Systick定時器中斷來獲取計數值的預裝載值與實際值的差值,即電機的實時反饋速度,如圖10所示。

圖10 磁編碼器軟件流程Fig.10 Flow chart of magnetic encoder software

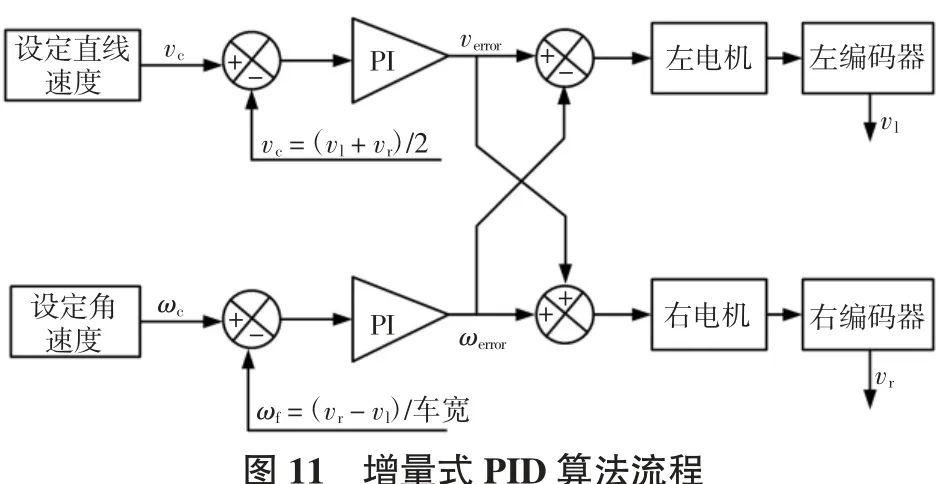

迷宮機器人電機控制為增量式PID算法,在直線速度閉環中,首先根據設定的直線速度,在主控制器的Systick定時器中每1 ms讀取磁編碼器脈沖反饋值[18],將設定值與反饋值的偏差通過PID算法運算后作用到左右2個電機的PWM[19],最終實現速度閉環控制,圖11為增量式PID算法的流程示意圖。

圖11 增量式PID算法流程Fig.11 Flow chart of incremental PID algorithm

5 實驗結果

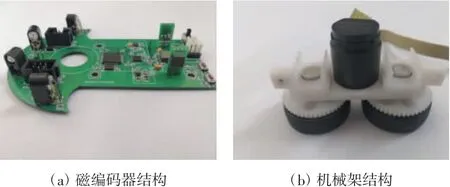

圖12為磁編碼器實驗平臺。

圖12 磁編碼器實驗平臺Fig.12 Experimental platform of magnetic encoder

圖12中,為了使電機能夠穩定地轉動,將電機固定在機械架上,同時機械架固定在迷宮機器人PCB底板。電機、機械架、磁傳感器芯片相對位置固定,為了起到固定和減小輪子軸與機械架之間的摩擦,加入軸承結構。當永磁體轉動時GMR傳感器可以檢測其產生的空間磁場[20],經過信號的處理,最終轉化成脈沖信號。

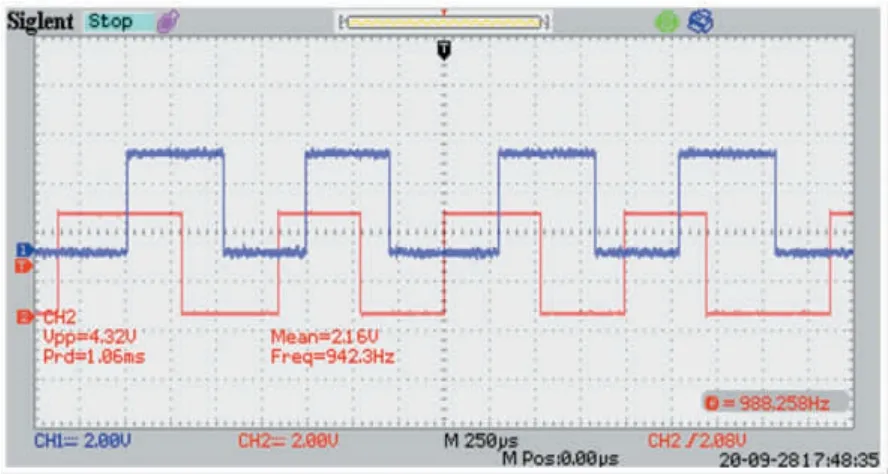

圖13為增量接口(IIF)的磁編碼器實驗波形。

圖13 增量式信號輸出波形Fig.13 Incremental signal output waveform

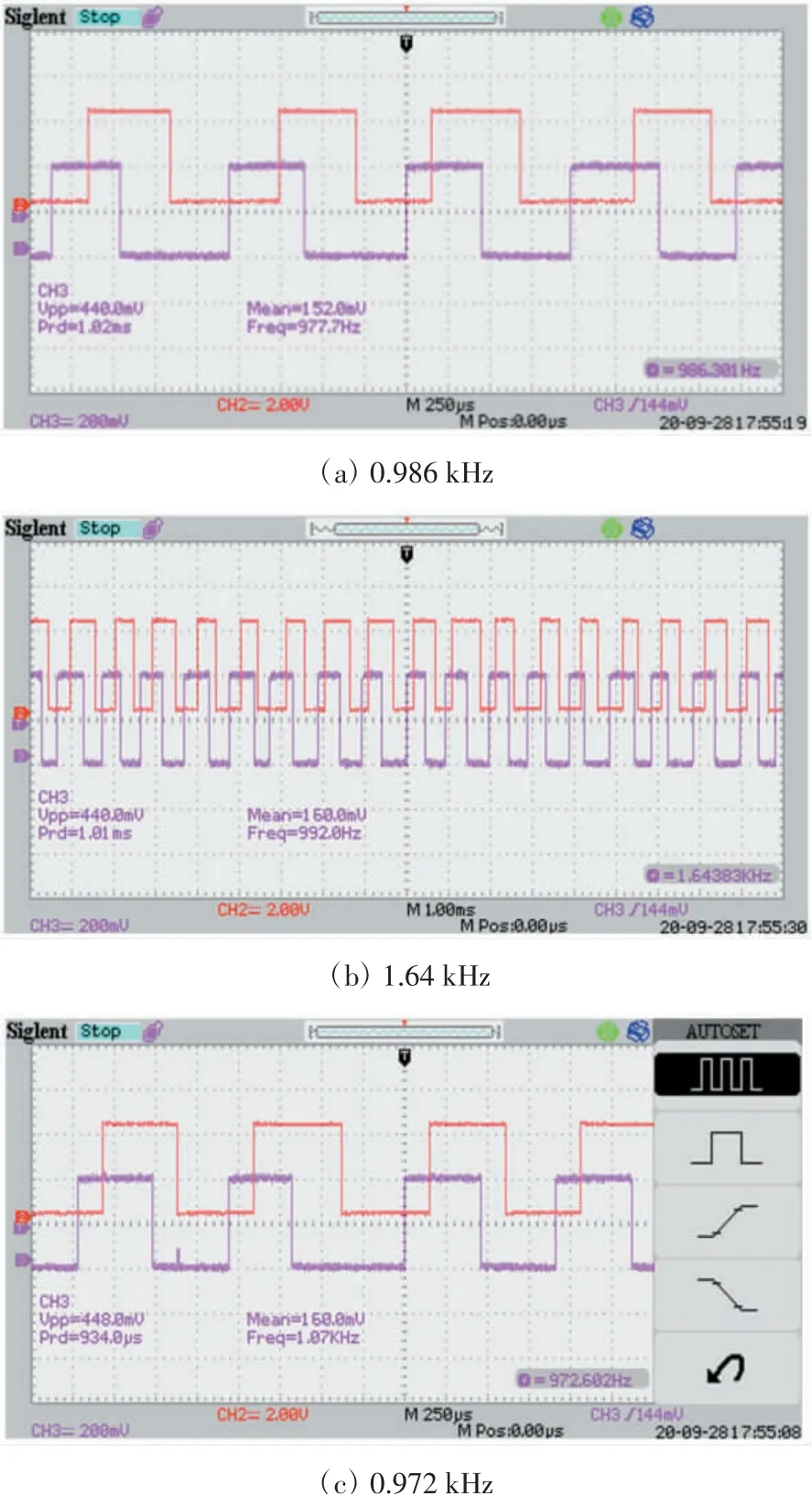

圖13表明A、B相差90°的信號輸出,驗證了磁傳感器位置安放的正確性。圖14為不同頻率輸出波形。

圖14 不同頻率輸出波形Fig.14 Different frequency output waveform

由圖14可知,隨著頻率的增加,其相位也出現誤差,因為隨著頻率的增加以及轉速的提高,電機在高速過程中會發生抖動的現象,所以會引起一定的輸出偏差,但是不會影響其轉速的測量,可以看出電機在速度正常范圍內,磁編碼器可以實現反饋功能。

6 結論

根據磁場理論分析以及ANSYS有限元仿真得到最佳的安裝間距,通過實驗驗證了不同電機轉速下的閉環控制效果。

(1)ANSYS仿真結果表明:在1~2 mm范圍區間內,永磁體旋轉過程中磁感應強度呈現正余弦變換規律,驗證了磁場理論的準確性。

(2)永磁體與磁編碼器芯片在1.18~1.52 mm范圍時,磁感應強度在30~60 mT,電機可以達到精準的閉環控制效果。利用仿真能夠較精確地找到合適的安裝位置,可以獲取較高分辨率的電機速度。

(3)磁編碼器硬件與軟件設計滿足迷宮機器人運動控制要求,利用本方案可以通過增量式編碼模式來輸出正交相位的脈沖,滿足直流電機的低成本設計方案。