某電廠順煤倉與側煤倉方案對比選擇

中國能源建設集團廣東省電力設計研究院有限公司 王麗花

1 煤倉間優化設計的輸入條件

煤倉間的布置優化,與制粉系統配置和設備選型密不可分。在確定系統配置和設備選型的前提下,布置優化才更具有針對性和適用性。本文在按照招標書中提供的技術條件的前提下,結合相關系統、設備選型的結果和推薦意見,作為本文的設計優化輸入條件。主要設計優化輸入條件如下。

2 制粉系統的選擇

根據招標文件的煤質資料及系統配置要求,選定采用中速磨煤機正壓冷一次風機制粉系統。

磨煤機。本工程布置方案設計中暫按ZGM113N-Ⅱ型磨煤機進行優化。

3 側煤倉和順煤倉的布置優化

3.1 側煤倉的布置優化

單跨式:單跨式煤倉間跨距較大,同樣等級前提下,計算出來的框架梁、柱的截面較大,因此側向抗震能力以及抗風載能力等不及三跨式結構。本次工程的地震基本烈度為7度,經過土建結構專業的核算,完全能優化為大跨度單框架結構,煤倉間跨度僅為17.5m[1]。

雙跨式和三跨式結構即在兩臺爐的磨煤機中間設置共用的檢修通道(海門電廠1-4號機組、豐盛電廠1-2號機組),也可以相應的減小煤倉間跨距和容積。雖然可以減小梁的截面,但同樣存在中間由于有支撐柱而無法繼續優化煤倉間的問題。

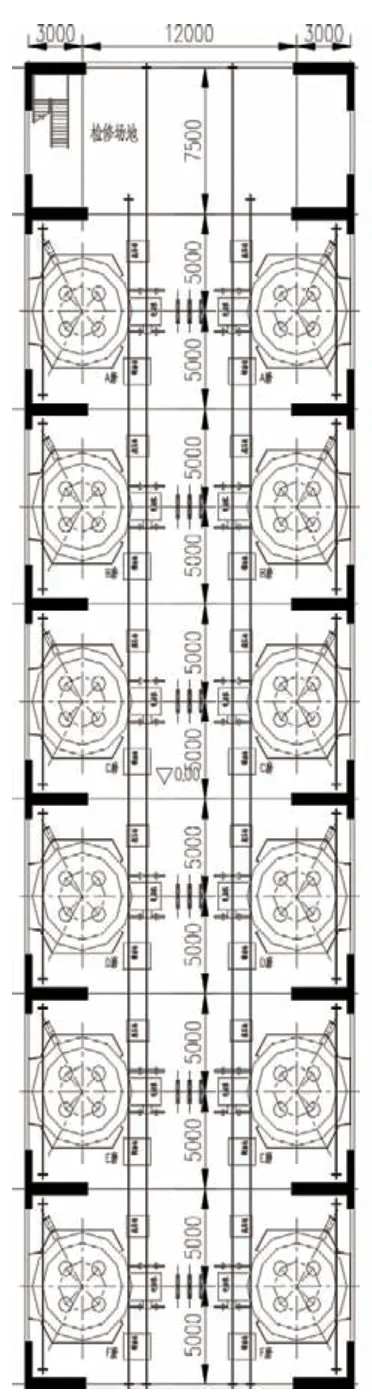

從圖1與圖2可以看出,優化后的單跨式側煤倉布置更加緊湊,大大減小了煤倉間的總容積,進一步節省了土建造價。

圖1 單框架式側煤倉

圖2 三跨式側煤倉方案

3.1.1 檢修通道優化

單垮式煤倉間的外側布置了6臺磨煤機,磨煤機中心線與柱中心的間距為3.75m。兩臺爐共用一條檢修通道,公用檢修空間位于中間,中間的凈空為6.0m以上,滿足磨煤機的檢修維護要求。根據土建計算的柱截面尺寸以及檢修空間要求,總體考慮,優化柱距為10.0m,煤倉間共6跨,進一步優化煤倉間體積。

3.1.2 給煤層標高的優化

以往的工程給煤機層以下預留了較大的空間,布置管道比較方便,本工程為了減少煤倉間容積,降低造價,借助計算機輔助設計軟件,精確放樣,在滿足管道布置凈空的前提下合理壓縮煤機層以下空間[2]。

3.1.3 原煤倉的優化設計

本工程除備用磨外的5個原煤倉的總儲煤量滿足鍋爐最大連續蒸發量時10h的燃煤消耗量。經過計算,單個原煤倉的有效容積約為703m3時能滿足上述儲煤量的要求。為滿足5個原煤倉的總儲煤量滿足鍋爐最大連續蒸發量燃用設計煤種10h的耗煤量,綜合土建結構尺寸,側煤倉模塊中煤倉上部矩形部分的尺寸為14000mm×9500mm×6300mm(長×寬×高),下方接棱臺體,分叉口下分別接方圓節及雙曲線小煤斗。經過計算,該形式煤倉的幾何容積為703m3,煤倉總的高度為19.0m。

3.1.4 輸煤皮帶層標高優化

給煤機上方是兩個矩形煤斗,輸煤皮帶只設3路,就可滿足一用一備的規程要求。根據優化后的給煤機、原煤倉設計方案,確定側煤倉皮帶層的標高為:37.70m。

3.1.5 優化結果

采用單跨式結構比三跨式結構的煤倉間容積小很多,因此本工程側煤倉采用的是較為經濟的單跨式結構。

3.2 順煤倉的布置優化

相對于側煤倉而言,順煤倉的整體結構受到汽機房結構的限制,因此優化的范圍一些。但本公司以布置緊湊,合理降低造價,方便運行檢修為宗旨,結合中速磨煤機結構特點,同樣對順煤倉進行了優化設計。順列煤倉間采用10m柱距,優化磨煤機和煤斗的布置,充分利用平面空間,使煤斗的橫截面更大,相同容積下可以減少輸煤皮帶層高度,有效減少煤倉間的廠房容積。煤倉間C列至D列的跨度為13.0m,磨煤機電機縱向布置。給煤機運轉層標高優化為13.7m,與側煤倉給煤機運轉層相同,運行維護條件良好[3]。

輸煤皮帶層的標高由原煤斗的高度決定,根據燃燒計算的結果,每個原煤斗的有效容積為674m3,滿足設計煤種B-MCR工況下10h以上燃量,綜合考慮了煤堆的安息角對儲煤量的影響和雙曲線煤斗的斜度要求,確定輸煤皮帶層的標高為37.70m。

順煤倉中速磨煤機的檢修維護通道布置在煤倉間靠C排柱側,D排與鍋爐之間的距離(爐前通道)僅需滿足通行要求,盡量減少爐前通道可以節省昂貴的四大管道材料的費用。煤倉間和鍋爐之間的最小距離由爐前的四大管與送粉管布置的要求決定,經反復比較,最后確定煤倉間和鍋爐之間柱中心的距離為6.5m。

4 側煤倉與順煤倉的經濟性比較

側煤倉與順煤倉布置各具特點,下文對兩者的經濟性進行綜合比較,以便選出符合本工程實際、合理的、最經濟的優化方案[4]。

4.1 煤倉間總容積造價比較

為橫向比較兩者的容積造價,煤倉間總容積均采用如前所述的優化方案中的數據。結果見表1,優化后的側煤倉布置方案與優化的順煤倉方案相比,煤倉間總容積可以減小約43446m3,工程造價節省約1863萬元,具有較好的經濟性。

表1 側煤倉與順煤倉總容積造價比較表(兩臺機組)

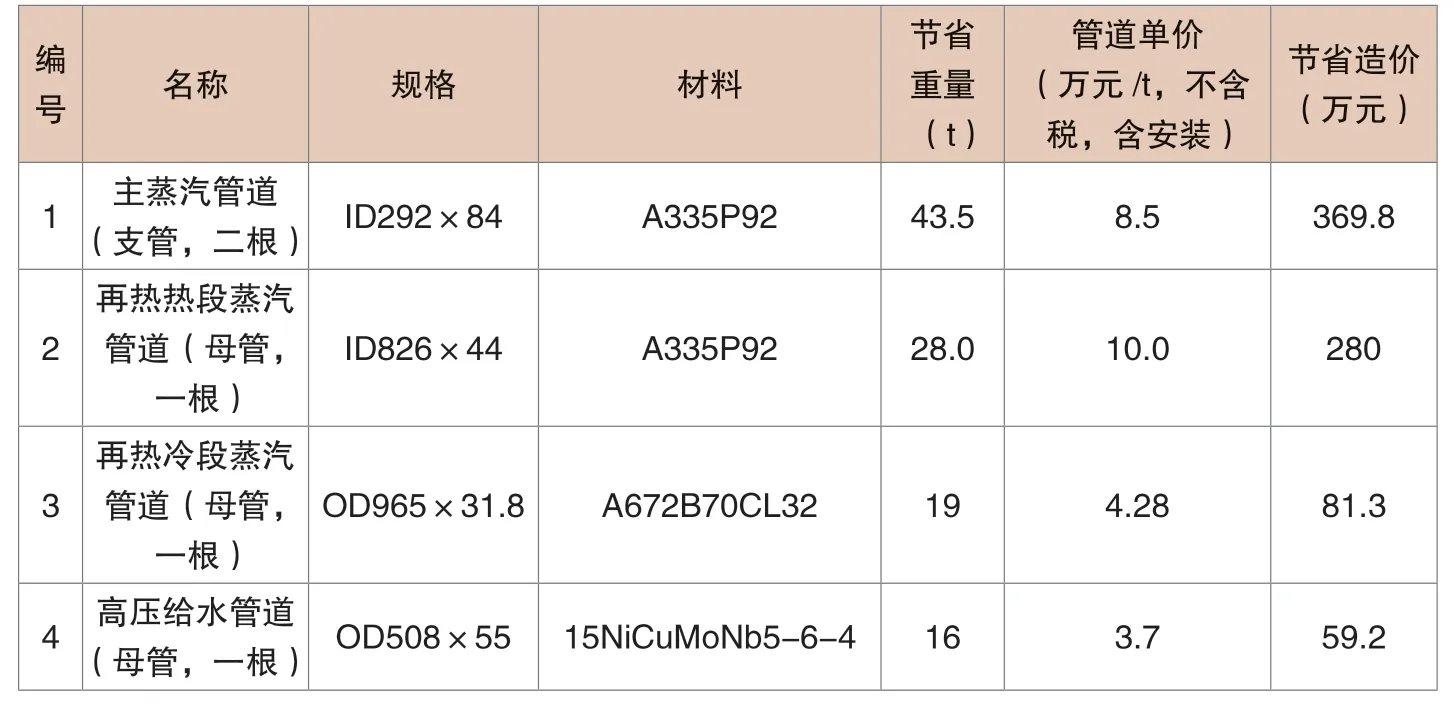

4.2 四/六大管道費用比較

采用側煤倉間的布置方案,由于縮短了汽機與鍋爐之間的距離,因此兩者之間的管道、電纜等也縮短了,一定程度上節省了昂貴的四/六大管道材料費用。由于普通鋼管及電纜造價較四大管道低得多,因此此處僅拿節省的四/六大管道材料費用來作比較(見表2)。側煤倉間比順煤倉布置方案,兩臺機組可節省四/六大管道材料總費用為790.3萬元,其安裝工程量及支吊架費用也相應地減少,相應降低了工程造價。

表2 可節省的四/六大管道材料費用 (兩臺機組,每根管省約13m長度)

4.3 輸煤轉運站及棧橋、設備造價的比較

根據本工程的總圖布置方案及地理位置特點,若采用側煤倉布置,總圖規劃的主廠房:汽機房A列朝向北,擴建端朝西,并采用穿煙囪上煤的方案,共需布置3個轉運站,輸煤棧橋約440m。若采用順煤倉間布置方案,則總圖規劃的主廠房是南北走向布置,汽機房A列朝向北,擴建端朝東,輸煤棧橋共需布置3個轉運站,輸煤棧橋長約572.5m,因此采用側煤倉方案與順煤倉方案相比,轉運站數量一樣,棧橋長度較順煤倉短132.5m。土建、設備費用節省了約620萬元。

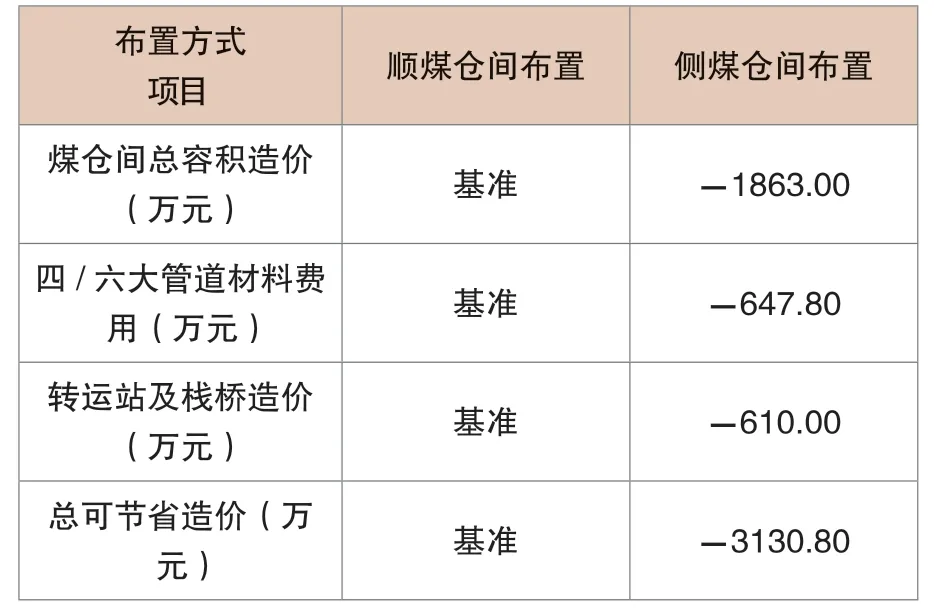

4.4 側煤倉與順煤倉間之間的經濟比較匯總

側煤倉間比常規爐前順煤倉間方案共節省約3140萬元(見表3)。

表3 順煤倉間與側煤倉間經濟比較匯總表(兩臺機組)

5 側煤倉與順煤倉的其他因素對比

5.1 對全廠總平面布置的影響

從廠區總體規劃考慮,主廠房均為呈南北向布置,汽機房A列向北格局為佳,擴建端朝西。因此無論采用順煤倉還是側煤倉布置,對廠區格局的影響不大,廠區輸煤棧橋長度側煤倉方案較順煤倉方案減小主要是由于T1轉運站的位置在東南角,節省了部分東西向的棧橋長度。而將T1轉運站西移至煤場西南角,亦可實現棧橋長度的減少。故對全廠總平面布置的影響較小[5]。

5.2 對安裝和檢修的影響

順煤倉是常規布置,安裝和檢修條件比較成熟,不存在任何問題。側煤倉安裝條件比常規順煤倉間布置緊湊,會給土建施工組織帶來了一定的困難,部分區域土建和安裝需交叉施工,如磨煤機運輸、側煤倉與爐架吊裝的施工、除塵器的安裝施工交叉等。因此業主在施工階段應嚴格控制各施工節點,才能保證,交叉施工得以高效有序安全地進行。

6 結論

一是側煤倉及爐前順煤倉在經過設計優化后,可減小煤倉間的容積,從而有效地降低工程建設造價。二是相比較爐前順煤倉的布置,側煤倉方案可以節省較多的容積造價和四/六大管道費用,因此經濟效益更好。三是相對于側煤倉的布置,順煤倉的安裝條件成熟,可以分期建設施工。四是根據本工程廠區用地實際出發,主廠房布置推薦采用了較為緊湊、經濟的側煤倉布置方案。