酸漿法和超微粉碎法生產的豌豆淀粉特性研究

時玉強,許 建,馬 軍,李順秀,張志國,程雪嬌

(臨邑禹王植物蛋白有限公司1,臨邑 251500) (山東禹王生態食業有限公司2,禹城 251200) (齊魯工業大學3,濟南 253521)

豌豆營養全面均衡,富含蛋白質、碳水化合物和膳食纖維,同時脂肪含量低,是B族維生素、葉酸和鈣、鐵、鉀等物質極好來源[1],豌豆富含淀粉占其質量分數的45%~55%,具有凝沉性好、熱黏度高、凝膠強度較高等優良特性[2]。為了提高淀粉在各個領域的適用性,對不同淀粉工藝及改性的研究日益受到關注[3-10]。Li等[11]利用空氣分級粉提取淀粉的工藝,獲得了淀粉純度為94.8%~97.9%的淀粉,僅含有0.9%~1.1%的受損淀粉,該淀粉的功能性與商業化生產的淀粉相當。宋文天等[12]研究發現交聯反應的發生,交聯后抗性淀粉溶解度升高,膨潤度和凍融穩定性下降,并在掃描電鏡觀察下淀粉顆粒的形狀和大小與原淀粉沒有顯著差異。張正茂等[13]對比綠豆、豌豆、白蕓豆、白豇豆、鷹嘴豆淀粉的凝膠性發現,豌豆淀粉的凝膠強度最大,且受濃度的影響最大。由于豌豆淀粉具有成膠能力強、凝膠制品色澤好、持水性好等其他淀粉無法比擬的優點,常被人們用于制作粉絲、粉皮、涼粉等傳統食品。目前豌豆淀粉生產方法為酸漿法和超微粉碎堿萃取法(以下稱超微法)[14],李文浩等[15]綜述了酸漿法的生產機理,認為酸漿法能夠得以實現的機理主要體現在乳酸乳球菌對淀粉的凝集作用及金屬離子與有機酸對淀粉的沉降作用上,傳統的酸漿法主要是依靠經驗來生產淀粉,常受到諸如加工車間的溫度、空氣中的菌群種類和菌數、酸漿pH、加工用水的硬度和含金屬種類、人為因素等的制約。王立東等[16]研究發現微細化處理降低了淀粉的糊化溫度和熱吸收焓,改變了淀粉重結晶成核方式,降低低溫儲藏環境玉米淀粉老化速率,延緩淀粉回生,利于淀粉質食品儲存和性質穩定。不同工藝生產的淀粉的凝膠、黏度等特性存在一定的差異,影響其應用的領域及功能,但酸漿法和超微粉碎法生產的淀粉的相關特性的差異分析鮮見報道,本文基于2種不同工藝生產的豌豆淀粉進行特性分析,以期指導豌豆淀粉應用及生產工藝優化。

1 材料與方法

1.1 材料與試劑

黃豌豆;液體氫氧化鈉、鹽酸,分析純。

1.2 儀器與設備

DHX3/185型混合精細均質泵,2-16KL型離心機,Kjeltec8200型凱氏定氮儀,FC80型沖擊磨,TAXT plus型物性分析儀,BT-9300ST激光粒度分布儀,Axio Observer.A1m型掃描電子顯微鏡,Balzers SCD 030型鍍金濺射鍍膜機,RVA4800型快速黏度分析儀。

1.3 方法

1.3.1 酸漿法工藝

豌豆淀粉的酸漿法工藝[17]如圖1,豌豆按照質量比1∶3的比例加30 ℃溫水浸泡18 h,磨漿后過100目篩,獲得淀粉乳,加入0.1 N的鹽酸,調整pH5.8~6.2,加入酸漿(其中酸漿中為乳酸鏈球菌[18],調整乳酸鏈球菌含量在1.58×108CFU/mL),攪拌均勻后靜止30 min,去上清液,取沉淀淀粉加入豆漿調整乳酸鏈球菌含量在1~1.5×109CFU/mL,攪拌均勻后靜止30 min,去上清液,加水后過200目篩,沉淀后通過真空機脫水,脫水至含水量(40±2)%,通過氣流干燥至含水量(12±0.5)%。

1.3.2 超微粉碎堿輔助法工藝

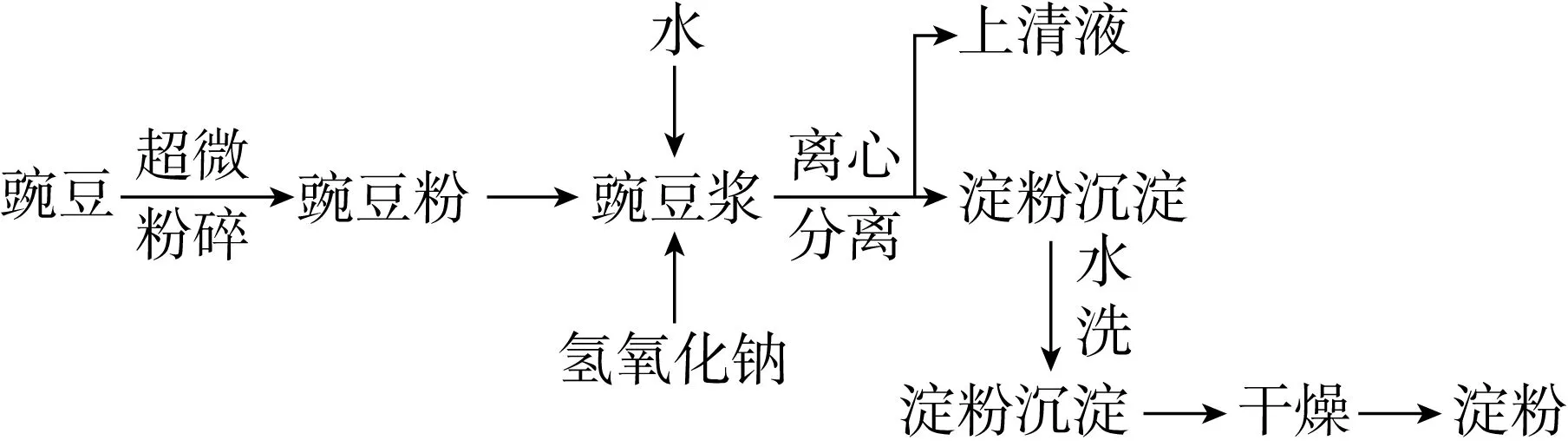

超微法工藝[19]是新興的豌豆淀粉生產方法,其工藝如圖2所示,豌豆經過超微粉碎機粉碎,粉碎主機轉速1 080 r/min,分級輪轉速460 r/min,325目篩通過率88%~89%,按照質量比1∶4的比例加25 ℃的水后,加入0.1 mol/L的氫氧化鈉溶液,調整pH至10~10.5,攪拌1.5 h后,過200目篩,離心分離,刮去上層黃色物質,沉淀按照質量比1∶5加入水,水洗3次后,沉淀后通過真空機脫水,脫水至含水量(40±2)%,通過氣流干燥至含水量(12±0.5)%。

圖2 超微粉碎堿輔助法生產淀粉的工藝流程

1.3.3 RVA黏度測定

用快速黏度儀RVA對淀粉糊化特性進行測定[20],先用105 ℃恒重法(GB 50093—2010)測定出淀粉含水率。將干基(3±0.01)g樣品加入RVA專用鋁盒內,然后加入水定量(25.00±0.05)g,用攪拌器將樣品攪拌均勻,然后放入儀器中進行測定。采用升溫/降溫循環,糊化程序為:50 ℃保持1 min,4 min內加熱至95 ℃保溫3 min,5 min內冷卻至50 ℃并在50 ℃保持2 min。轉子在起始10 s內旋轉速度為960 r/min,以后保持160 r/min至結束。

1.3.4 粒徑測定

使用激光粒度分布儀測試粉體粒徑,介質為水,分散劑為水,測試范圍0.1 ~1 000 μm,超聲波分散時間2 min,循環泵速1 600 r/min,遮光率上下限5~10,分布類型為體積分布,單次采樣次數40次。其中不同占比的粒徑用D和占比百分數表示,如D03表示按照從最小粒徑到最大粒徑排序,占比3%的淀粉顆粒的粒徑,以此類推。

1.3.5 顯微結構測定

用Axio Observer.A1m掃描電子顯微鏡檢查表面淀粉顆粒的形態[21]。淀粉通過碳片粘附在鋁支架上,并使用Balzers SCD 030濺射鍍膜機涂上金。圖像以5 kV的加速電壓拍攝。

1.3.6 凝膠特性測試樣品的制備及檢測

參考淀粉凝膠的制作方法[22],按照質量分數10%進行樣品的制備。分別取(8.00±0.01)g淀粉(均為扣除水分后的絕干物質質量)置入100 mL的燒杯中,加水至總質量為(80.00±0.05)g,放入95 ℃的水浴鍋中加熱,開始邊加熱邊攪拌,防止淀粉沉淀后糊化不均勻,待淀粉有黏性后(約4 min)立即停止攪拌以保證液面平整。趁熱封保鮮膜,繼續95 ℃水浴30 min直至淀粉完全糊化,取出后冷卻至室溫,在0~4 ℃環境中靜置15 h,形成穩定的淀粉凝膠樣品,每個樣品做3個平行實驗。

將淀粉凝膠拿出切成(50±1)mm高的圓柱體,將該圓柱體放至物性分析儀上檢測硬度和彈性。檢測參數設置為:探頭P0.5,校準高度30 mm,測試前速度2.0 mm/s,測試速度1.0 mm/s,測試后速度10.0 mm/s,下壓距離20.00 mm,觸發力2.0 g。

1.3.7 豌豆淀粉的主要組分檢測

淀粉檢測方法參照GB 5009.9—2016《食品安全國家標準 食品中淀粉的測定》。粗蛋白檢測方法參照GB 5009.5—2016《食品安全國家標準 食品中蛋白質的測定》。粗脂肪檢測方法參照GB 5009.6—2016《食品安全國家標準 食品中脂肪的測定》。

1.3.8 數據統計與分析

所有的實驗至少進行3次重復實驗,結果表示為x±s,利 用SPSS Statistics 22軟件對數據進行ANOVA差異顯著性分析,P<0.05為顯著性差異。采用Office軟件分析進行數據分析處理。

2 結果與分析

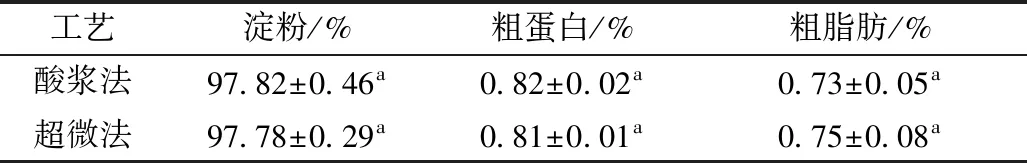

2.1 不同方法生產豌豆淀粉的主要組分

豌豆淀粉的主要組分見表1,2種工藝生產的淀粉中的主要組分淀粉、粗蛋白、粗脂肪的含量差異沒有統計學意義(P>0.1)。因此組分差異對特性差異的影響相對較小。酸漿法存在著生產周期長、生產效率低等缺點,淀粉的回收率較低約為50.9%[23];超微法生產周期短,約為酸漿法的十分之一,生產效率高,淀粉的回收率可高達88.9%。

表1 不同加工工藝的豌豆淀粉組分質量分數(干基)

2.2 RVA黏度對比

淀粉的糊化特性是考察淀粉性能的關鍵指標[24],不同工藝生產的豌豆淀粉糊化特性參數見表2。可以看出2種淀粉的糊化特性參數值存在統計學差異(P<0.05)。超微法生產的豌豆淀粉的峰值黏度低5.52%,說明超微法生產的淀粉在生產糊化過程中膨脹程度較低,分析原因為超微粉碎破壞了的淀粉顆粒的結晶結構,淀粉顆粒較小,改善了淀粉糊化的流體性能,方便淀粉應用的加工過程操作,進而可減少加工設備的能耗;超微法生產的豌豆淀粉的衰減值低16.70%,表明淀粉顆粒膨脹過程中強度比較大,不易破裂,熱糊的穩定性好[25,26];超微法生產的豌豆淀粉的最終黏度高6.66%,有利于淀粉凝膠的形成和強度的提升;超微法生產的豌豆淀粉的回生值高3.20%,回生值反映淀粉冷糊的穩定性和老化趨勢,在回生過程中,由于溫度降低,分子運動減弱,直鏈淀粉和支鏈淀粉的分子都回頭趨向于平行排列,通過氫鍵結合,相互靠攏,重新結合為微晶束,使淀粉具有硬性的整體結構,是淀粉凝膠硬度的反映,回生值越高冷糊的穩定性越強,這與王立東等[27]研究的結果有差異,原因可能為,超微粉碎豌豆時,豌豆中的纖維和蛋白對淀粉顆粒有一定的保護作用且粉碎粒徑相對較大,與直接粉碎淀粉相比,對淀粉的損傷較小。超微法生產的豌豆淀粉的峰值時間長5.78%,糊化溫度高2.06%,淀粉的糊化速度較慢,糊化需要的熱能較高,分析認為超微法生產的淀粉破壞了豌豆中白體包裹的淀粉顆粒,但沒有影響淀粉分子鏈的斷裂,淀粉的分子結構完整,功能性強;而酸漿法通過乳酸鏈球菌等微生物的生長消化淀粉產生了莢膜多糖,同時產生的胞外酶促進了淀粉的水解,造成了淀粉的糖苷鍵斷裂,進而提高淀粉的溶脹速度,降低糊化所需的熱能,因此加快了糊化速度,降低了糊化所需的溫度使淀粉更易加工,進而有利于降低能耗,提高加工效率。

表2 不同工藝生產的淀粉的糊化特征值

表3 不同工藝生產的淀粉的百分點粒徑的分布

2.3 粒徑對比分析

干法粉碎對多淀粉類植物原料的特性存在一定的影響[28],不同工藝生產的豌豆淀粉的粒徑分析結果如表3。通過粒徑分布可以看出酸漿法生產的豌豆淀粉的峰值明顯后移,通過百分點的粒徑分布可以看出,超微法生產的淀粉的百分點粒徑均低于酸漿法的淀粉,說明經過超微超粉碎后淀粉顆粒整體小于酸漿法,淀粉顆粒的粒徑與淀粉的加工工藝存在明顯差異(P<0.01),其中酸漿法高于超微粉碎的粒徑8%以上的分別是D06、D10、D16、D97,高出的比例分別為20.34%、22.78%、9.23%、10.29%。由于豌豆淀粉的溶解性差,在冷水生產過程中淀粉顆粒從豌豆子葉的白體中釋放,淀粉顆粒處于不溶解狀態,淀粉顆粒間不能形成足夠強的化學鍵,從而使淀粉顆粒單獨存在,氣流干燥時迅速失水避免了淀粉糊化,保證了淀粉顆粒盡可能的保持了各自獨立的狀態,超微粉碎法粉碎的粒徑較小,導致豌豆淀粉顆粒受到較大的損傷和破碎,因此生產的淀粉粒徑也較小。

2.4 掃描電鏡對比分析

如圖4所示,酸漿法的淀粉顆粒比較完整,顆粒大,表面磨損較少,超微法生產的淀粉顆粒破損較明顯,顆粒小,表面磨痕明顯。超微粉碎對淀粉的損傷程度較高,說明在超微粉碎時豌豆子葉細胞組織受到的剪切作用強烈,有利于淀粉顆粒充分得到釋放,分析認為這是超微法生產豌豆淀粉回收率高的關鍵原因,但使得細胞白體包裹的淀粉也受到了損傷,這與Naguleswaran等[29]研究結果結論可相互驗證。超微粉碎避免了淀粉分子層次上的破損,有利于保持淀粉的功能特性。

圖3 不同工藝生產的淀粉顆粒電鏡掃描圖

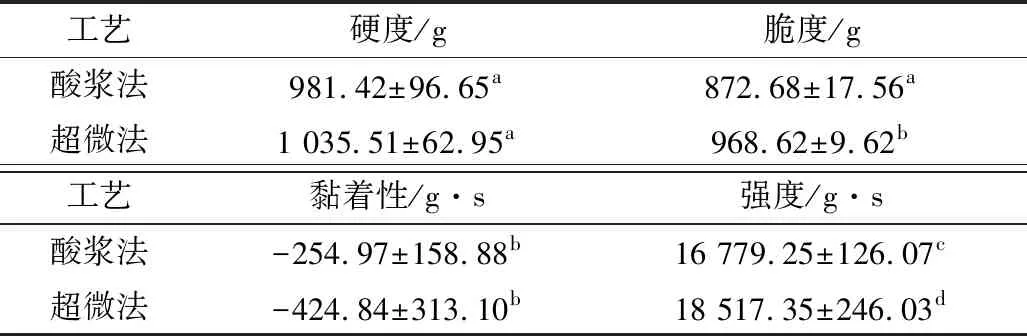

2.5 凝膠特性對比分析

不同工藝生產的豌豆淀粉的凝膠分析結果如表4.超微法生產的淀粉與酸漿法生產的淀粉的凝膠在脆度和強度上差異極顯著(P<0.01),在硬度和黏著性上沒有統計學意義(P>0.05)。分析原因認為,超微法生產的淀粉破壞了豌豆中白體包裹的淀粉顆粒,使淀粉顆粒能夠更快更充分的崩解,進而形成較致密的凝膠,而酸漿法利用乳酸鏈球菌及其產生的代謝產物、次級代謝產物協助淀粉的分離和純化,但是部分蛋白和淀粉被乳酸鏈球菌利用,同時產生了蛋白胨、蛋白肽以及莢膜多糖等低分子質量的次級代謝產物,進而影響了淀粉凝膠的界面硬度和整體凝膠強度。脆度高的產品能夠帶來愉悅的口感,而淀粉的凝膠強度與淀粉生產粉絲時的淀粉凝膠的硬度與粉條硬度、拉伸強度正相關,與粉條的斷條率負相關[30],因此生產粉絲時使用超微法生產的淀粉更具有優勢。

表4 不同工藝生產的淀粉的凝膠性

3 結論

酸漿法和超微法生產的豌豆淀粉的組分無明顯差異,但是淀粉的得率和特性差異較大,超微粉碎生產的豌豆淀粉得率高38%,超微粉碎法生產的淀粉在峰值黏度、衰減值、最終黏度、回生值有利于淀粉性能的提高,而酸漿法在糊化溫度和糊化時間上占優勢,有利于縮短加工時間、降低能耗;超微粉碎法生產的淀粉在各百分點的粒徑均小于酸漿法,淀粉的顆粒大小與加工工藝的粉碎程度相關;掃描電子顯微照片顯示超微法生產的豌豆淀粉顆粒損傷明顯,不利于產品的品質控制;超微法淀粉的強度和脆度較高,有利于提高粉絲的品質。乳酸鏈球菌在輔助淀粉分離的同時利用淀粉產生莢膜多糖及其他次級代謝產物,這些產物對淀粉生產帶來的影響較為復雜,如乳酸鏈球菌素能夠抑制微生物的生長,起到防腐的作用,但產生的效率和產生量及安全性有待評估。超微法生產的淀粉在凝膠性和黏度表現上優于酸漿法,產品回收率高。