淺談汽車輪輞自動貼膜設備中控制系統的開發與研制

姚旺,周亮,馮晟,金偉

(湖北省機電研究設計院股份公司,湖北 武漢 430070)

要防止輪胎在運輸過程和存儲過程中,由于日曬雨淋導致制動盤上產生銹蝕。因為制動盤的銹蝕,會導致制動鉗與制動盤摩擦產生頓挫感,客戶初次使用時,會影響駕駛體驗,有損產品形象。因此,為了應對制動盤的銹蝕,廠家會在整車出廠前對輪轂采用貼保護膜的方式進行保護。目前的做法是采用人工粘貼的方式,前后左后4個輪輞都需要粘貼,一般需要一個人或兩人進行作業。并且因為輪輞位置很低,作業人員需要彎腰操作,人機工程狀態很差,容易產生職業病。因此,如何提供一種自動裝配設備進行貼膜作業成為業界需要解決的問題。

1 設備基本結構

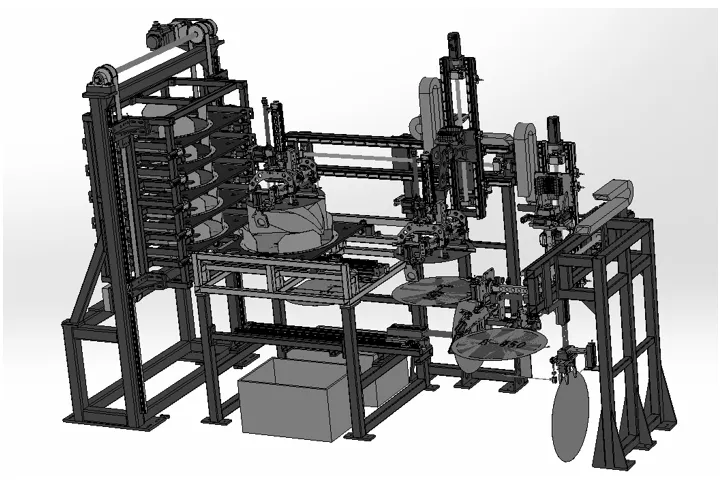

輪輞自動貼膜設備主要分為左機和右機,可將汽車四個車輪同時張貼輪輞膜。左右機結構基本相同,單邊設備主要由主體機架、料倉機構、取膜機構、脫膜機構、貼膜機構等組成,如圖1所示。

圖1

料倉機構,用于儲存多種不同尺寸輪輞保護膜。根據不同需求,可自動將對應的輪輞膜送至取料平臺。該機構由伺服料倉提升機、1-5層物料托盤、1-5層托盤止擋器、托盤水平動作氣缸、托盤水平動作定位氣缸等組成。

取膜機構,用于將放置在取料平臺中的輪輞膜取出,每次取出一張,之后將該膜移動到分膜區域并將輪輞膜與保護膜分離。該機構由水平動作伺服、垂直動作伺服、真空吸盤、吸盤升降氣缸、夾爪氣缸、夾爪開合氣缸、分膜升降氣缸、分膜左右擺動氣缸等組成。

脫膜機構,用于將取料機構分離的保護膜剝落,并投入廢紙回收箱中。該機構由水平動作氣缸、夾爪升降氣缸、夾爪動作氣缸等組成。

貼膜機構,用于將撕下保護膜后的輪輞膜轉向,使其有膠一面面對待貼車輪,等待車輪到位后,將輪輞膜貼至車輪上。該機構由水平動作伺服、垂直動作伺服、隨行動作伺服、直角動作氣缸、90度旋轉氣缸、180度旋轉氣缸、貼膜氣缸、貼膜輔助氣缸等組成。

2 電控系統組成

電控系統主要由三菱Q系列PLC、G0T2000系列觸摸屏、三菱CC-Link分布式IO、三菱J4系列伺服系統、SMC電控閥體和氣缸、歐姆龍接近開關和光電開關、施耐德低壓配電等組成。根據設備需求,左右機各有一套完整的電控系統,因此,該設備可左右機同時運行,也可單獨運行。左右兩機PLC之間通過以太網通信方式連接,以實現左右兩機間數據穩定快速傳輸。PLC與HMI之間通過以太網方式通訊,可實時反映設備當前狀態以及伺服運動數據。分布式IO采用CCLink總線方式通訊,可實現IO信號的穩定高速傳輸,并可在線診斷,提高系統的安全性與穩定性。PLC加載位置控制模塊,控制模塊與伺服控制器之間通過SSCNETⅢ/H串行總線通訊,同時控制11套伺服系統。該通訊方式可實現雙向150Mbps的高通訊速率,大幅提升伺服的相應速度,同時也可提高整個伺服系統的抗干擾能力。設備通過以太網模塊與主線連鎖,讀取主線速度以及主線運行狀態,保證設備貼膜隨行速度與主線同步。該設備還可通過以太網模塊與車間網絡通信,提交當前設備狀態以及各種報警信息。設備安裝有RFID讀寫器,帶貼膜小車內安裝有載碼體。RFID讀寫器通過以太網與設備PLC通訊,通過RFID讀取當前車型。設備入口處安裝安全區域掃描儀,可區分車體與人體或其他異常物體,當非車體物體進入設備動作區域時,設備停止當前動作,并產生異物侵入報警。輪輞貼膜設備為全自動設備,當車體隨著主線運動到設備區域時,設備會根據RFID讀取的數據信息,自動選取當前車型對應輪輞膜型號,并控制各個伺服及氣缸配合運動,完成取膜、脫膜、貼膜等一系列動作。

3 軟件設計

該設備軟件設計使用了GX Works2進行PLC編程、GT Designer3進行HMI編程以及運動模塊設置工具、MR Configurator2進行伺服系統編程。

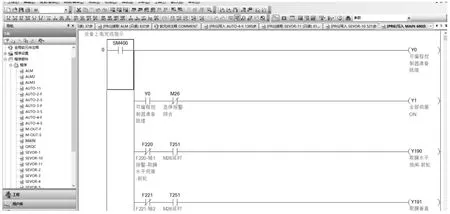

3.1 PLC軟件編程

PLC軟件編程采用梯形圖語言編寫,與電氣操作原理圖相對應,具有直觀性和對應性;與原有繼電器控制相一致,電氣設計人員易于掌握,方便現場設備維護。該程序設計按照設備部件功能、執行元件屬性、通信等特性劃分,共建立25個功能塊。主要可分為主程序、各部件自動運行功能塊、伺服定位功能塊、氣缸動作功能塊、報警功能塊、主線通信功能塊、QRQC網絡通訊功能塊、RFID讀取功能塊等。部分程序內容如圖2所示。

圖2

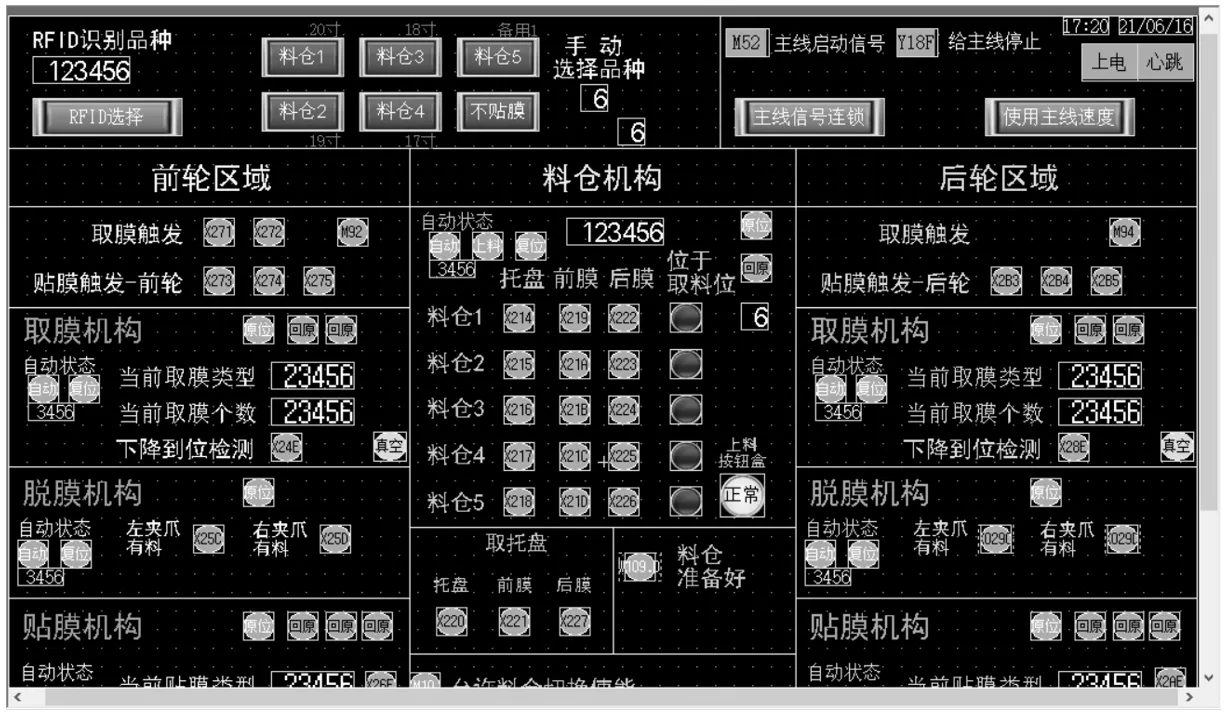

3.2 觸摸屏軟件編程

觸摸屏操作界面為方便使用者實現觀察設備當前狀態、手動控制設備動作、設置自動運行相關數據等功能,其界面主要可分為歡迎界面、主界面、IO界面、手動控制界面、伺服設置界面、報警界面等。以下為其中部分界面,如圖3所示。

圖3

3.3 伺服系統軟件編程

通過運動模塊設置工具對伺服系統組態,設置軸參數,如齒輪比設置、運動方式設置、上下限設置、回原設置等。通過MR Configurator2軟件對各個單獨伺服系統完成系統參數設置,并對該系統完成整定、微調,從而使該伺服系統在運行中更加穩定可靠。

4 設備動作流程

該設備為全自動設備,使用人員將輪輞保護膜按照設備定義放置在對應托盤中后,啟動設備的自動運行即可。

4.1 設備操作步驟如下

(1)打開設備總電源,單擊設備上電按鈕,等待設備啟動完成;(2)切換到手動狀態,單擊故障清除按鈕,取消當前設備報警;(3)切換到自動狀態,單擊設備復位按鈕,設備自動復位;(4)設備復位完成后,單擊設備啟動按鈕,設備進入自動啟動狀態;(5)設備完成當前工作任務后,切換到手動狀態,設備自動啟動狀態停止;(6)單擊設備斷電按鈕,設備輸出控制切斷;(7)關閉設備總電源。

4.2 設備自動動作步驟如下

(1)設備自動自動完成。

(2)待貼膜車輛隨主線運動至RFID讀取位,讀取當前車輛信息數據。

(3)料倉機構選取當前使用輪輞膜,將存放該型號輪輞膜的托盤輸送至取料位置。

(4)取料機構垂直伺服下降,待膜高度測量機構檢測到吸盤已接觸到膜后停止下降。

(5)吸盤負壓啟動,負壓傳感器反饋負壓形成后,取料機構垂直伺服上升。

(6)取料機構上升到原位后,兩側夾膜氣爪夾緊當前輪輞膜。

(7)取料機構水平伺服啟動,行走至脫膜位,剝膜擺桿下降,進行剝膜動作。

(8)脫膜機構夾爪夾緊輪輞膜貼紙。

(9)貼膜結構夾爪夾緊以脫開貼紙的輪輞膜,脫膜機構動作,完全分開貼紙,取膜機構回原動作,等待下次取膜。

(10)貼膜機構動作,將輪輞膜帶膠側面朝車體方向,并行走至等待貼膜位,脫膜機構回原,等待下次脫膜。

(11)車體觸發貼膜傳感器,貼膜機構進行貼膜動作,并根據主線速度隨行。

(12)貼膜傳感器觸發,判斷貼膜完成,貼膜機構返回,等待下次貼膜。

5 結語

輪輞自動貼膜設備已在東風日產常州工廠正常運行兩年。實踐證明,該設備具有自動化程度高、適應性強、使用安全可靠等特點,充分滿足了用戶的需求。