水力壓裂增滲技術在低透氣性煤層的應用

霍晶晶

(潞安化工寺家莊公司,山西 昔陽 045300)

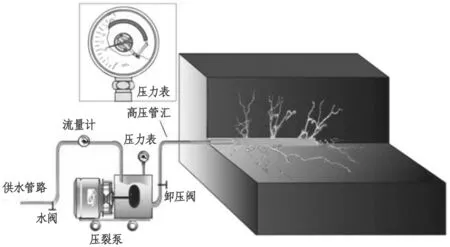

在低透氣性煤層瓦斯抽采中,常規鉆孔布置及參數進行預抽采往往難以滿足要求。順層鉆孔水力壓裂技術是利用高壓水的沖擊力在煤層中鉆取順層鉆孔[1],高壓水壓入致裂。圖1 為順層鉆孔設備及管路連接示意圖。低透氣性煤層井下順層壓裂工藝在應用中,為滿足井下防爆、多量程穿層壓裂等要求,需采用大流量泵體[2]。起裂所需壓力大于裂紋擴展壓力,起裂后裂紋一般在弱面繼續擴展[3]。

圖1 順層鉆孔設備及管路連接示意圖

順層鉆孔區段煤層瓦斯預抽更適應低透氣性單一煤層突出礦井防突實際[4]。為滿足寺家莊礦井下實際工況,在15301 工作面開展改進水力壓裂的封隔器串聯封孔工藝,優化改進水力壓裂在順層條件下的實際生產工藝,消除瓦斯治理盲區的相關工程實驗,并建立順層鉆孔水力壓裂技術在瓦斯抽采方面的影響效果評價體系。

1 順層鉆孔壓裂施工工藝研究

1.1 泵注壓力

煤巖損傷破壞的本質是能量不斷演化的結果,采用能量的觀點研究壓裂壓力更加符合實際情況[5-7]。因此,本節通過能量的原理確定煤層高壓壓裂壓力的大小。壓裂壓力直接影響著壓裂的實際效果,在較小的壓裂壓力情況下,水流濕潤效果不明顯,無法達到理想效果;若壓裂壓力較大,需要對壓裂設備有更高技術要求的同時,還容易造成壓裂過程的煤與瓦斯突出[8]。壓裂孔是平面應力問題,分析可知高壓水和地應力直接影響周圍煤體的屈服破壞。

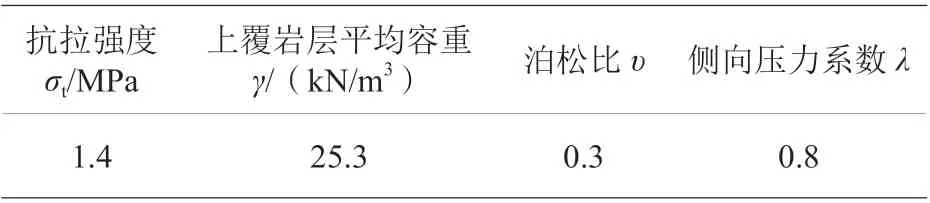

最小主應力隨著壓裂壓力的增大而降低,最大裂紋擴展力發生在最大拉應力方向。結合寺家莊礦工作面現場實際情況,針對不同的側壓系數進行計算即可得到高壓壓裂時煤體破裂的臨界水壓值,采用能量原理計算臨界壓裂壓力值為18~25 MPa,相關計算參數見表1。

表1 計算參數

1.2 封孔長度

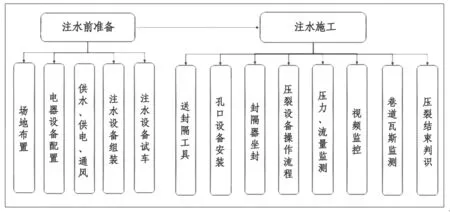

根據現場壓裂試驗發現,煤層壓裂過程中,封孔長度對于壓裂效果和煤壁的穩定性具有重要影響。本次壓裂采用重慶煤科院提供專用封隔器(MKY80 型封隔器)和配套封孔管封孔,若壓裂孔封孔長度較短,一方面容易導致鉆孔中的水向外滲漏,無法保證壓裂量;另一方面將導致壓裂后的煤壁酥軟。煤層壓裂過程中一定要嚴格控制封孔長度,工作面前方煤體由于采動影響而處于破碎狀態,因此,封孔長度不得少于20 m。工藝流程如圖2。

圖2 壓裂工藝流程

以上設計的壓裂參數均為根據現有模型進行的理論計算,由于寺家莊煤礦15 號煤層屬于厚煤層,具體施工參數的確定,需待對煤層進行現場壓裂后,根據現場施工的條件進行優化,并對現有壓裂設計模型進行修正后進行詳細設計,并構建成基于起裂壓力、壓裂半徑、漏失量計算、摩阻損失等參數的厚煤層水力壓裂參數設計體系。

2 順層鉆孔水力壓裂現場試驗

2.1 順層鉆孔壓裂鉆孔布置

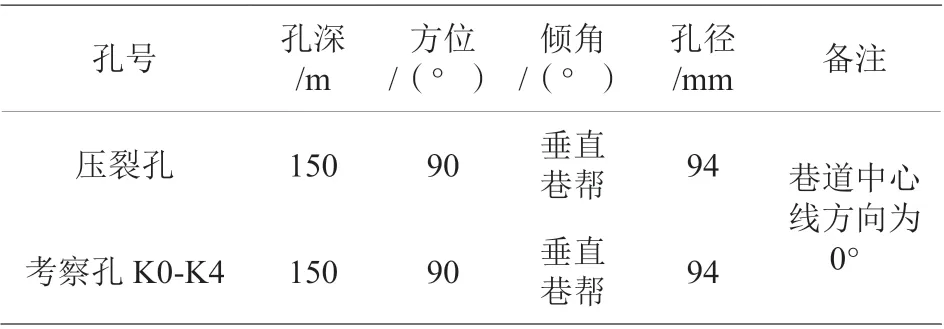

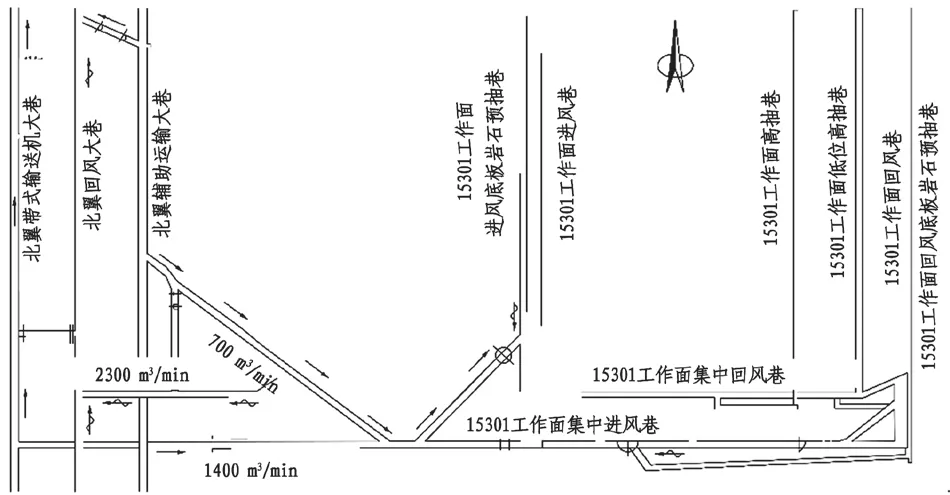

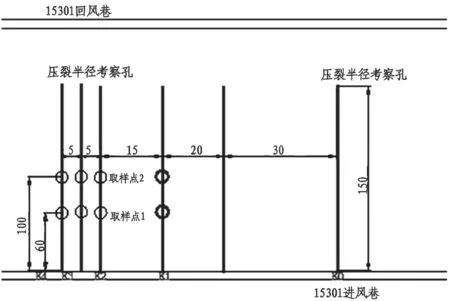

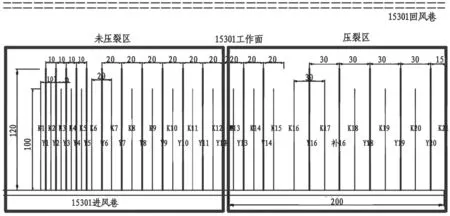

寺家莊礦15301 工作面示意圖如圖3 所示。該工作面位于北一盤區,傾斜長度220 m,可采走向長度2288 m,煤層厚度在3.75~7.2 m,平均厚度5.24 m,平均傾角4°。15#煤層瓦斯壓力在0.43~0.51 MPa,瓦斯含量最大為11.22 m3/t,煤的破壞類型為Ⅲ類,礦井為煤與瓦斯突出礦井。試驗區域距構造區域50 m,在試驗區先對壓裂時間及壓裂影響半徑進行試驗考察,圖4 為壓裂孔及考察孔設計圖。壓裂施工前先在壓裂孔兩側間距20 m、30 m 處分別施工壓裂考察孔K1、K0,用于在壓裂過程中觀察出水情況。施工考察孔K1 時取煤樣測試煤體原始瓦斯含量及含水率。考察孔K1 下管30 m,“兩堵一注”水泥砂漿封孔20 m,孔口安裝閘閥,如果考察孔出水,說明壓裂影響區域已覆蓋考察孔與壓裂孔之間20 m 范圍,則關閉閘閥繼續壓裂,直到另一側考察孔出水則停止壓裂,并記錄壓裂開始到考察孔出水時間。壓裂結束后在距離壓裂孔35 m、40 m、45 m 布置壓裂影響半徑考察孔(K2、K3、K4),取樣測瓦斯含量、含水率與原始煤體對比進一步考察壓裂范圍(如果所測含量比原始含量小則說明在壓裂影響半徑內)。鉆孔參數設計表見表2。

表2 壓裂半徑考察孔參數設計表

圖3 15301 工作面示意圖

圖4 采煤工作面壓裂半徑考察鉆孔布置圖(m)

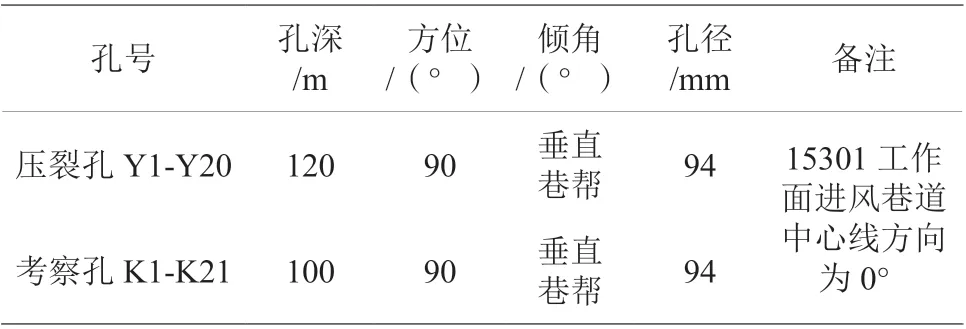

15301 工作面順層孔水力壓裂試驗壓裂孔間距按10 m、20 m 和30 m 設計,在15301 工作面回風巷施工順層壓裂鉆孔,順層水力壓裂鉆孔(Y1#~Y20#孔)設計孔徑94 mm,孔深120 m。為了考察壓裂范圍及壓裂結束判識,在壓裂孔兩側相同間距各施工一個考察孔(K1#~K21#孔)。

15301 工作面進風巷順層壓裂鉆孔及考察孔設計施工參數詳見表3。在井下施工過程中,要達到鉆孔的有效性,需要對煤層瓦斯含量、原始水分以及煤層產狀進行評價。選擇科學適合的鉆孔位置,輔助孔接入抽采管路,以保證壓裂過程能有足夠自由脹裂空間,同時,為防止破碎煤粒堵塞流水通道,需設防水排渣裝置。

表3 15301 工作面順層鉆孔壓裂參數設計表

2.2 順層鉆孔水力壓裂效果考察

根據現場壓裂情況,完成壓裂影響半徑、抽采效果等的考察工作,并根據壓裂效果對壓裂參數及鉆孔布置進行優化,形成適用于某一礦井同一水平同一地質單元內的壓裂參數及效果考察方法。

2.2.1 壓裂影響半徑考察

(1)施鉆現象判識

壓裂裂縫的有效擴展范圍即為壓裂有效半徑,裂縫擴展后,破壞煤層原始結構,施鉆過程中,出現高壓水涌出現象,并攜帶顆粒狀煤屑。因此,可通過鉆孔排水間接確定壓裂有效半徑。

(2)瓦斯含量法

壓裂后,煤層內的游離瓦斯將被高壓水驅趕至壓裂有效半徑外圍區域,因此可通過對效果考察孔的瓦斯含量測定對壓裂有效半徑進行判識,瓦斯含量減小區域即為壓裂有效半徑范圍。為縮短考察時間,采用直接法測定壓裂區域的可解吸瓦斯含量,同時測定煤樣含水率。

寺家莊礦15301 工作面完成了壓裂影響半徑考察。當壓裂注水達到60 m3時,考察孔K1 出水,關閉孔口閘閥,繼續壓裂達到80 m3時考察孔K0出水,直觀地說明順層鉆孔水力壓裂影響半徑達30 m 以上。

2.2.2 抽采效果考察

抽采濃度、抽采混合流量、抽采純量等作為對抽采效果評價的參數,可直觀反映壓裂對煤體的增透作用,通過對比表征試驗孔與對比孔的鉆孔瓦斯抽采難易程度。對比孔在鉆孔施工完成后,立即進行封孔聯抽;試驗孔在鉆孔施工完成并進行水力壓裂后再封孔聯抽,最終對比評價參數。

寺家莊礦井下順層孔的抽放單元根據實際生產要求,設計單元間間隔為200 m,單元所在位置原設在400 m 壓裂區,但受工作面生產限制,壓裂區實際在工作面外圍200 m,如圖5。設計抽放孔間距2.5 m,鉆孔長度120 m,封孔長度21 m。選擇一組未被壓裂且抽采鉆孔參數均一致的抽采單元進行效果對比,安裝相同型號的抽采計量裝置進行效果考察。

圖5 不同區施工對比圖(m)

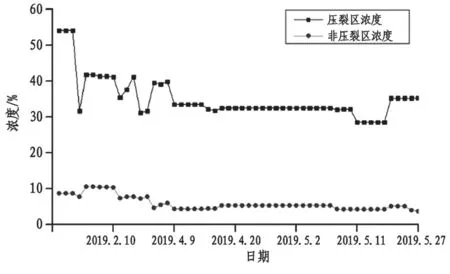

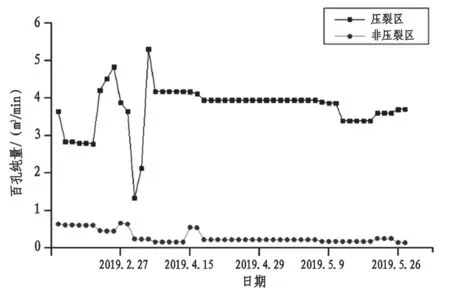

從圖6 與圖7 可知,在15301 進風試驗地點,壓裂區平均濃度在36.2%,而非壓裂區僅在6.0%;壓裂區百孔純量(平均單孔純量)在3.73 m3/min,非壓裂區在0.35 m3/min。同時通過抽采排水系統測算,壓裂區排水量明顯降低,瓦斯含水率減小。

圖6 不同區瓦斯抽采濃度變化

圖7 不同區瓦斯抽采純量變化

3 結論

(1)采用順層鉆孔水力壓裂技術,抽采濃度明顯提高。壓裂區在36.2%,非壓裂區在6.0%,約提高6 倍。

(2)順層鉆孔水力壓裂區抽采純量明顯高于非壓裂區。壓裂區在3.73 m3/min,非壓裂區在0.35 m3/min,約提高11 倍。

(3)通過對實驗區域進行順層鉆孔水力壓裂效果的研究,改進得到水力壓裂在單一低透氣性煤層的實際生產施工工藝。采用抽采純量與濃度作為主要指標,開展了工作面順層鉆孔水力壓裂技術對瓦斯抽采促進效果進行評價,為評測瓦斯抽采質量,以瓦斯含量與含水率作為對比參數。