水下采油樹下部導向框架結構與強度分析

范白濤,王名春,王 彬,于小濤,隋中斐,張會增

(1.中海油研究總院有限責任公司,北京,100028; 2.威飛海洋裝備制造有限公司,山東 東營,257029)

通過對我國近30套淺水井口采油樹系統的調研,淺水采油樹系統及其導向框架市場被FMC Technologies、Cameron、VetcoGray(GEOil&Gas)、Aker Solutions和Dril-Quip 5家外國油氣供應商所占據。國內在使用過程中存在成本高、采購周期長、后期設備維護費用昂貴等一系列的問題[1-3]。隨著渤海區域淺水油氣田的開發,設計和研發具有我國自主產權的水下采油樹系統及其導向框架,突破 “卡脖子”技術壁壘勢在必行,同時對提升我國淺水領域海洋裝備的綜合實力也有著跨時代的意義[4]。

按照產品的使用工況,結合水下采油樹的整體布置,依據API17D《水下井口裝置和采油樹設備》規范,成功設計出適用于水下采油樹的下部導向框架。使用Solidworks進行三維建模,采用ANSYS WORKBENCH軟件進行力學性能分析,結合現場的使用情況,證明了結構設計的合理性。

1 下部導向框架的布置

水下采油樹作為水下生產系統的主要組成部分,在水下生產中起著至關重要的作用。下部導向框架作為采油樹關鍵部件,與完井導向基座連接,在水下采油樹下放和安裝過程中起到至關重要的作用。它可以將水下采油樹系統精準坐放到水下井口系統上,大幅提高水下采油樹系統下放和安裝的效率。同時,下部導向框架是水下采油樹附件的主要安裝基座,為水下管路、控制接口、配重板、MQC面板和水下采油樹其他附件提供了固定點。下部導向框架在水下采油樹上的布置如圖1所示。

1-水下采油樹系統及其附件;2-上部框架;3-下部導向框架;4-完井導向基座。

由于下部導向框架與完井導向基座連接,所以根據完井導向基座立柱的直徑和間距尺寸確定了下部導向框架的接口直徑和間距[5]。完井導向基座的立柱間距為2 585.7 mm×2 585.7 mm,立柱直徑為219.2 mm,完井導向基座導向立柱布置如圖2所示。

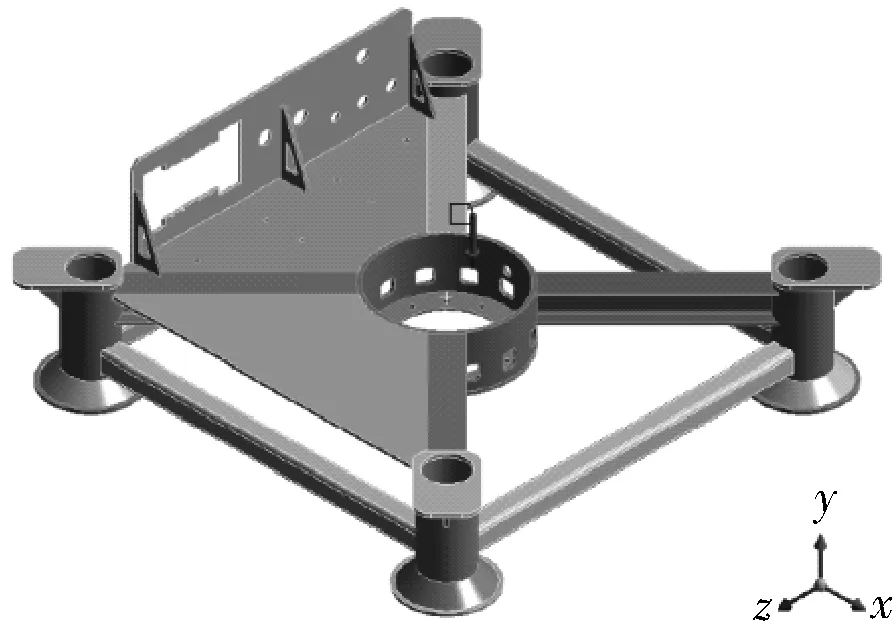

根據已知的完井導向立柱的直徑尺寸和間距確定了下部導向框架的接口內徑和間距,下部導向框架的接口間距為2 585.7 mm×2 585.7 mm,接口直徑為273 mm,下部導向框架的接口布置如圖3所示[6]。

圖2 完井導向基座立柱布置

圖3 下部導向框架接口布置

2 下部導向框架的結構設計

下部導向框架在設計過程中存在2大難題。

1) 框架選材的問題。如果框架采用普通結構鋼,在滿足水下采油樹系統承載的前提下,框架結構會變得非常復雜和笨重,增加了水下采油樹下放安裝的難度,同時普通型鋼難以滿足海水下的使用要求。

2) 如何讓采油樹下放變得更加的容易和精準,從而提高水下采油樹系統安裝的準確性和效率,解決采油樹系統下放和安裝困難的問題。

針對以上提出的2個設計難題對下部導向框架進行了結構設計,框架整體采用高強度結構鋼焊接而成,在符合海水下使用要求的同時,也使得框架的質量減輕,增加采油樹水下安裝的可操作性。下部導向框架主要由導向裝置、外部骨架、內部骨架、中心板、中心環、ROV控制面板和支撐板等組成,結構設計如圖4所示[7-9]。

1-導向裝置;2-外部骨架;3-內部骨架;4-支撐板;5-ROV控制面板;6-中心板;7-中心環。圖4 下部導向框架結構

導向裝置是下部導向框架的核心部件,是解決采油樹系統水下下放和安裝的關鍵。導向裝置設計上采用了“上部鋼管加下部喇叭口式組合”的結構形式,喇叭口母線與中心軸的夾角為45°,增加了與完井導向基座導向立柱頂端的接觸空間,提高了水下采油樹下放和安裝準確性和效率。導向裝置上部采用尺寸為323.9 mm×25.4 mm(外徑×壁厚)X52材質的鋼管制造而成,喇叭口結構采用了Q355ND材質鋼板加工而成,結構如圖5所示。

圖5 導向裝置結構

內部骨架和外部骨架為下部導向框架主要支撐,同時也是采油樹附件主要固定點。外部骨架采用尺寸為150 mm×150 mm×12 mm(橫截面長度×橫截面寬度×壁厚)材質為Q355ND的方管制造而成,內部骨架采用尺寸為HW 200 mm×200 mm×8 mm ×12 mm材質為Q355ND的焊接H型鋼制造而成。

下部導向框架中心環與采油樹閥塊組件相連接,通過中心板和螺栓固定在閥塊上,中心環采用尺寸為923.8 mm×25.4 mm(外徑×壁厚)材質為Q355ND焊接圓管制作而成,中心板采用厚度25 mm材質為Q355ND的鋼板制作而成。

ROV控制面板是MQC面板及臍帶纜、熱刺插頭和飛線接頭的主要承載板,主要承受MQC面板和臍帶纜帶來的載荷,面板采用厚度20 mm的Q355ND材質鋼板板制造,面板后方有3件厚度20 mm筋板支撐。

支撐板增加了整體的承載能力,使整個框架吊裝更加的平穩,同時支撐板也是采油樹系統配重板的安裝支撐,主要承受配重板的重力載荷,采用厚度25 mm、材質為Q355ND的鋼板板制造。

3 下部導向框架有限元模型

3.1 模型的網格劃分

下部導向框架采用ANSYS WORKBENCH機械網格(Aggressive mechanical)進行網格劃分,大部分零件網格劃分采用掃掠方法,其余少數零件采用多域掃掠的方法進行網格劃分,從而得到了整個模型的網格劃分結果。為了準確地評估螺栓接口的應力,對螺栓接口的關鍵區域進行了精細化網格劃分,網格劃分結果如圖6所示。

圖6 下部導向框架網格劃分

3.2 模型的載荷和邊界條件

下部導向框架通過導向裝置與完井導向基座相連,框架的中心環和中心板通過螺栓與采油樹閥塊相連。根據使用要求,下部導向框架在被閥塊支撐和被導向裝置支撐2種工況下,可以承受水下采油樹組件的重力載荷、MQC面板載荷和生產跨接管載荷[10]。

3.2.1 水下采油樹組件的重力載荷

水下采油樹的組件對下部導向框架施加載荷,根據組合后的重心位置,將合并的重力載荷作為遠端力施加到下部導向框架上,采油樹組件重力載荷明細如表1所示。

表1 水下采油樹組件的重力

圖7 閥塊、彎頭等合并載荷

圖8 配重板載荷

3.2.2 MQC面板載荷

根據MQC重心位置,將他的重力載荷作為1個遠端力施加到螺栓孔上,同樣將與MQC連接的臍帶纜產生的力和力矩施加到MQC螺栓孔上[11],MQC載荷分布如表2所示。

表2 MQC載荷分布

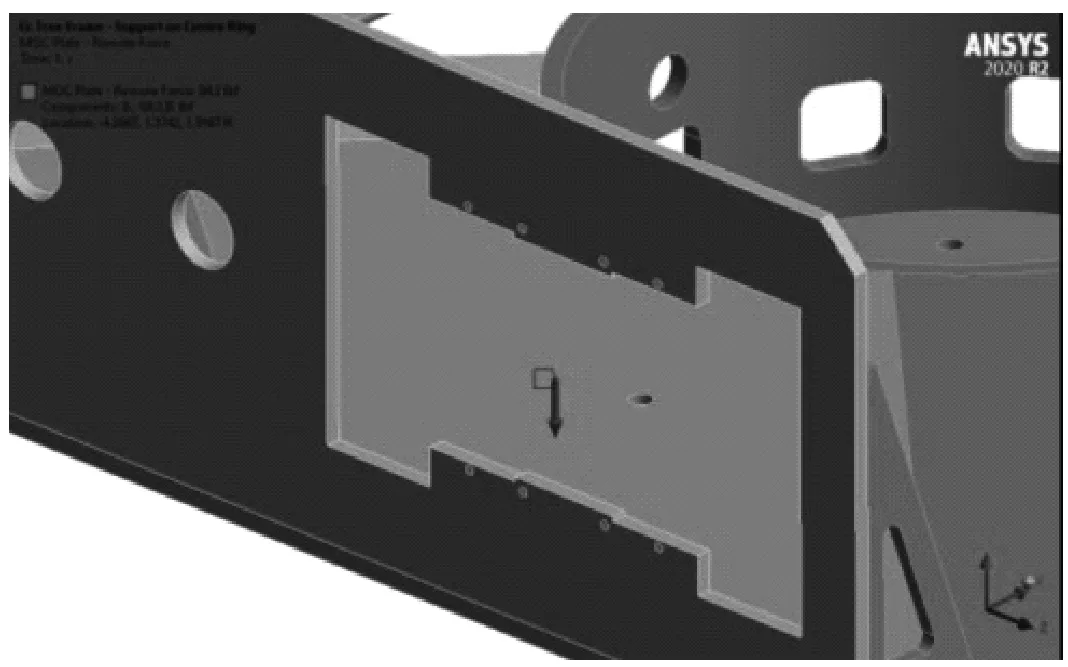

圖9 MQC面板重力載荷施加

圖10 MQC對螺栓孔產生的力施加

圖11 MQC對螺栓孔產生的扭矩施加

3.2.3 生產跨接管載荷

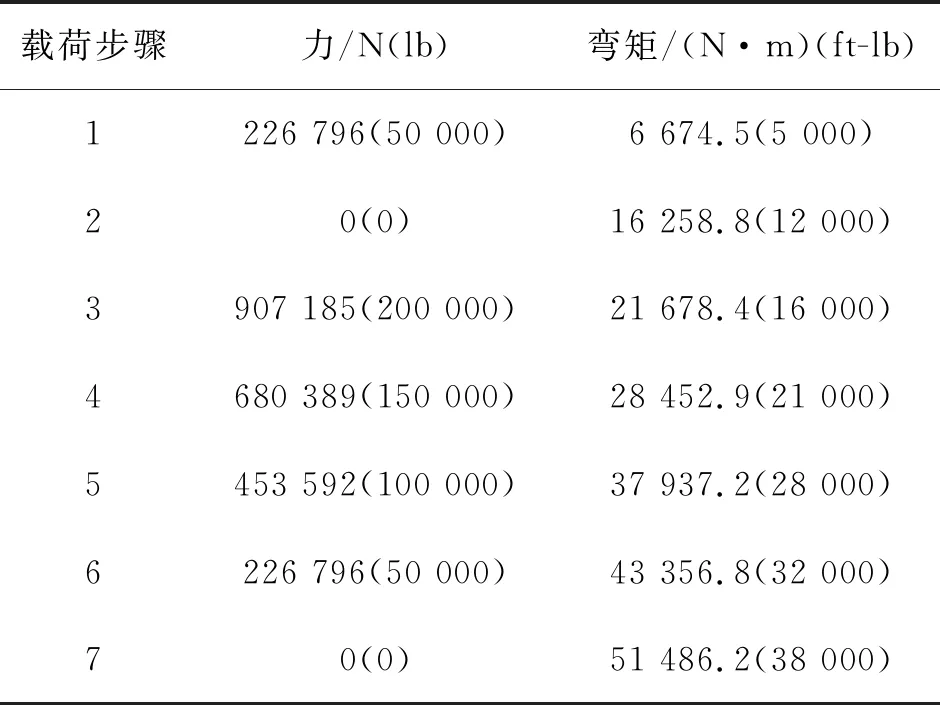

在生產短接與閥塊連接螺栓的位置施加遠端力,由于生產短接上的力矩將直接轉移到閥塊螺栓孔連接位置,所以同樣在閥塊螺栓連接位置施加扭矩。力和力矩的大小來自API TR 6AF2中對4″法蘭限定,同時考慮到68.9 MPa(10 000 psi)內壓,得出法蘭的載荷限定值(如圖12和圖13中圓圈所示),如表3所示[12-14]。

圖12 4″68.9 MPa(10 000 psi)6BX法蘭載荷限定值(螺栓上緊應力為362 MPa)

圖13 4″68.9 MPa(10 000 psi)6BX法蘭載荷限定值(螺栓上緊應力為最小轂應力值)

表3 API TR 6AF2 4″法蘭的載荷限定值

表3 API TR 6AF2 4″法蘭的載荷限定值

載荷步驟力/N(lb)彎矩/(N·m)(ft-lb)1226 796(50 000)6 674.5(5 000)20(0)16 258.8(12 000)3907 185(200 000)21 678.4(16 000)4680 389(150 000)28 452.9(21 000)5453 592(100 000)37 937.2(28 000)6226 796(50 000)43 356.8(32 000)70(0)51 486.2(38 000)

把得到的法蘭限定載荷數值作為生產跨接管的遠端力和扭矩,分別施加到生產短接與導向框架連接螺栓位置和導向框架與閥塊連接螺栓位置,如圖14~15所示。

3.3 結果分析

3.3.1 下部導向框架被閥塊支撐的工況

在下部導向框架被閥塊支撐的工況下,Won-Mi-ses應力圖顯示:大部分區域都在材料的屈服強度范圍內,但在螺栓孔拐角處有高度集中的區域,此區域最大應力值為610.32 MPa(88 529 psi),超過屈服強度340.70 MPa(50 000 psi)。通過分析得知,應力集中是由于尖角引起的。通過對螺栓孔邊緣進行去除尖角,減小了此處的應力集中,確保螺栓孔能夠承受MQC板的載荷[15],下部導向框架被閥塊支撐的工況下Von-Mises應力如圖16所示。

圖14 生產跨接管遠端力施加

圖15 生產跨接管扭矩施加

圖16 閥塊支撐工況下Von-Mises應力

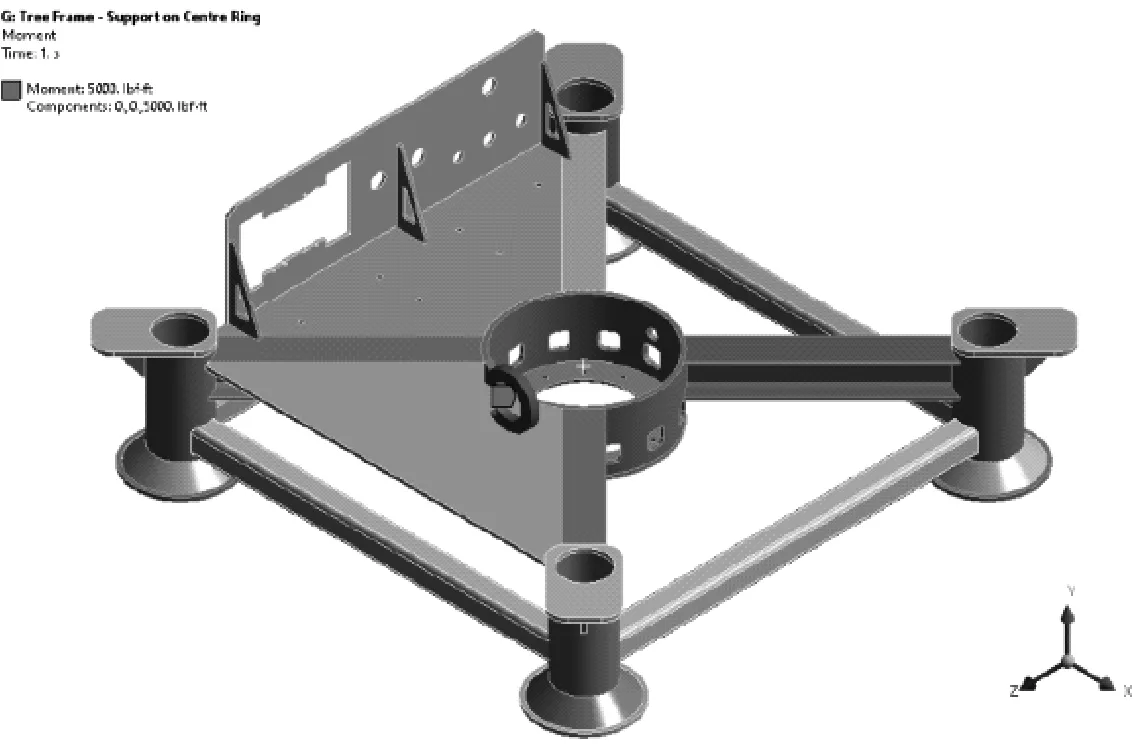

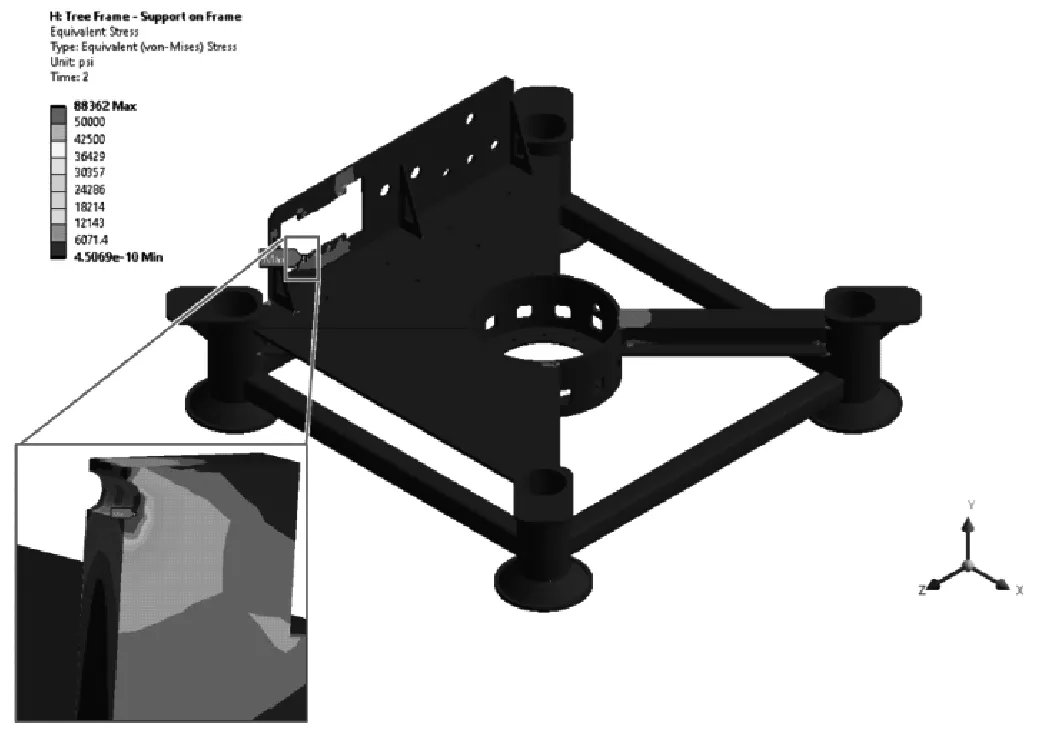

3.3.2 下部導向框架被導向裝置支撐的工況

在下部導向框架被導向裝置支撐的情況下,Von-Mises應力圖顯示:大部分區域都在材料的屈服強度范圍內,在螺栓孔拐角處有高度集中的區域,最大應力609.17 MPa(88 362 psi),超過屈服強度340.70 MPa(50 000 psi)。通過分析得知,應力集中是由于尖角引起的。通過對螺栓孔邊緣進行去除尖角,減小此處的應力集中,確保螺栓孔能夠承受MQC板的載荷,下部導向框架被導向裝置支撐的工況下Von-Mises應力如圖17所示。

圖17 導向裝置支撐的工況下Von-Mises應力

4 結論

1) 下部導向框架選用高強度結構鋼焊接制造,在滿足承載的情況下,減輕了產品的質量,使框架整體結構變得更加簡單、靈活和可靠,增加了在復雜水下環境下的可操作性。

2) 框架導向裝置采用“上部鋼管加下部喇叭口式組合”結構,增加了與完井導向基座立柱頂端的接觸空間,提高了水下采油樹系統下放安裝的效率和準確度,解決了采油樹系統水下安裝難的問題。

3) 通過ANSYS軟件對結構進行有限元分析,得知下部導向框架大部分區域都在屈服強度要求范圍內。但是,在個別區域存在應力集中的問題,通過去除尖角的方式解決了該區域的應力集中問題,使下部導向框架整體結構得到優化,滿足水下采油樹下放、安裝和使用過程中的承載要求。