基于重力分析對車門外板RPS點位優化的應用

0 引言

隨著汽車工業的快速發展,消費者對汽車的品質要求也越來越高,盡管CAE仿真技術已經應用在汽車制造的各個方面,但是在汽車外覆蓋件沖壓方面的CAE應用還需要進一步挖掘,如何快速、有效地提高外覆蓋件的合格率已是當前模具企業需要面對的問題。外覆蓋件一般呈現回彈大、A級曲面不易補償和A級曲面重構難度大等特點,針對機蓋外板、車門外板和尾門外板等需要包邊的外覆蓋件,回彈補償方案也是多種多樣

。對于需要包邊的外覆蓋件,單件合格率受RPS點位置影響較大,RPS點僅在單件包邊過程中使用,包邊完成后使用相對應的內板RPS系統來控制尺寸精度。現以結構重力CAE仿真為基礎,對某車型車門外板的RPS點位置進行優化,減少由重力影響而引起的零件塌陷、翹曲等缺陷。RPS點優化后的車門外板回彈呈現規則分布,有效降低A級曲面回彈補償的難度,保證回彈補償的準確性,提高零件的合格率,縮短模具制造周期。

1 車身RPS系統簡介

RPS系統為定位點系統,規定汽車從開發到制造、檢測、批量裝車等各環節共同遵守的定位點及其公差要求

,最早是大眾汽車公司的標準(VWNORM01 055),由于其統一了零件設計基準點、工藝定位基準點和測量基準點,實現零件的精確定位,后來其他企業也廣泛應用。RPS系統的使用避免了在生產裝配及檢測過程中的基準變換造成零件尺寸公差的加大,利用RPS點的可重復利用性,使整體尺寸鏈縮小,保證了零件尺寸的準確性,且能快速并準確地分析誤差和原因

。為了實現統一的定位技術規則,必須保證工裝、模具、檢測工具都要按照RPS點來制造,并不是所有的RPS點都一直被使用,在總成零件上有許多點是重復的,如車門外板、機蓋外板、尾門外板的RPS點是在單個零件和包邊時使用,包邊完成后則使用相對應的內板RPS點,而自身的RPS點不再使用,因此外板的RPS點的制定不僅需要考慮位置點間距和包邊狀態的影響,還需要考慮重力的影響。現根據提供的RPS點位置,使用NASTRAN軟件進行結構重力分析,從重力影響方面考慮對原始RPS點的修改,將重力的影響減到最小,使回彈補償變得簡單。

2 車門外板零件信息

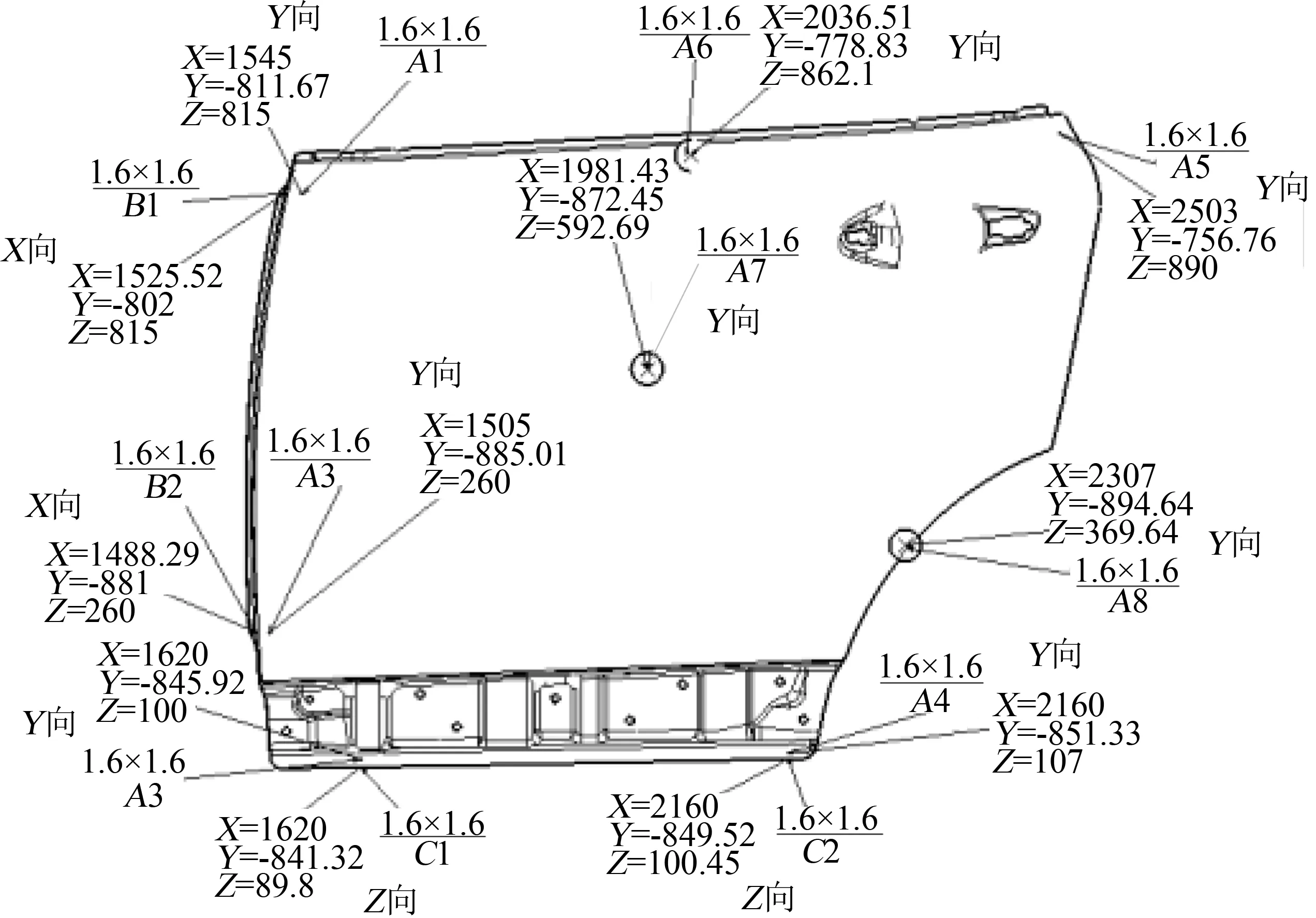

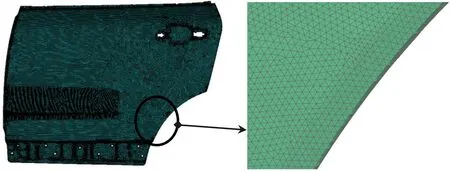

車門外板是包邊件,通常是薄板件,零件結構強度比較弱,受重力影響比較大。現研究的后車門外板數模如圖1所示,材質為HC180YD,料厚為0.7 mm,材料參數如表1所示。模具項目開發時,主機廠會提供相應產品的RPS信息,如圖2所示,同時給定RPS點位置及相關要求。

由于該后門外板整體尺寸偏小,在保證相鄰RPS點之間的距離滿足500 mm的情況下,B柱和C柱僅布置了2個RPS支撐點。根據以往后門外板制造經驗,零件這2處位置受重力影響較大,可能出現較大的塌陷或引起其他位置的翹曲,需要進行結構重力分析計算,以確定具體影響范圍和變化值。

唐湘如教授在現場介紹了全國以及廣東省農業生產中的化肥使用情況,強調平衡施肥、科學種植的重要意義,呼吁在科學指導下合理施用化肥。唐教授帶領大家逐一參觀各試驗處理表現情況,實地向參會者講解農戶常規施肥及不同梯度鉀肥施用量對水稻生長發育、產量等的具體差別,介紹鉀肥對水稻生產指標的重要影響。

3 車門外板結構重力分析

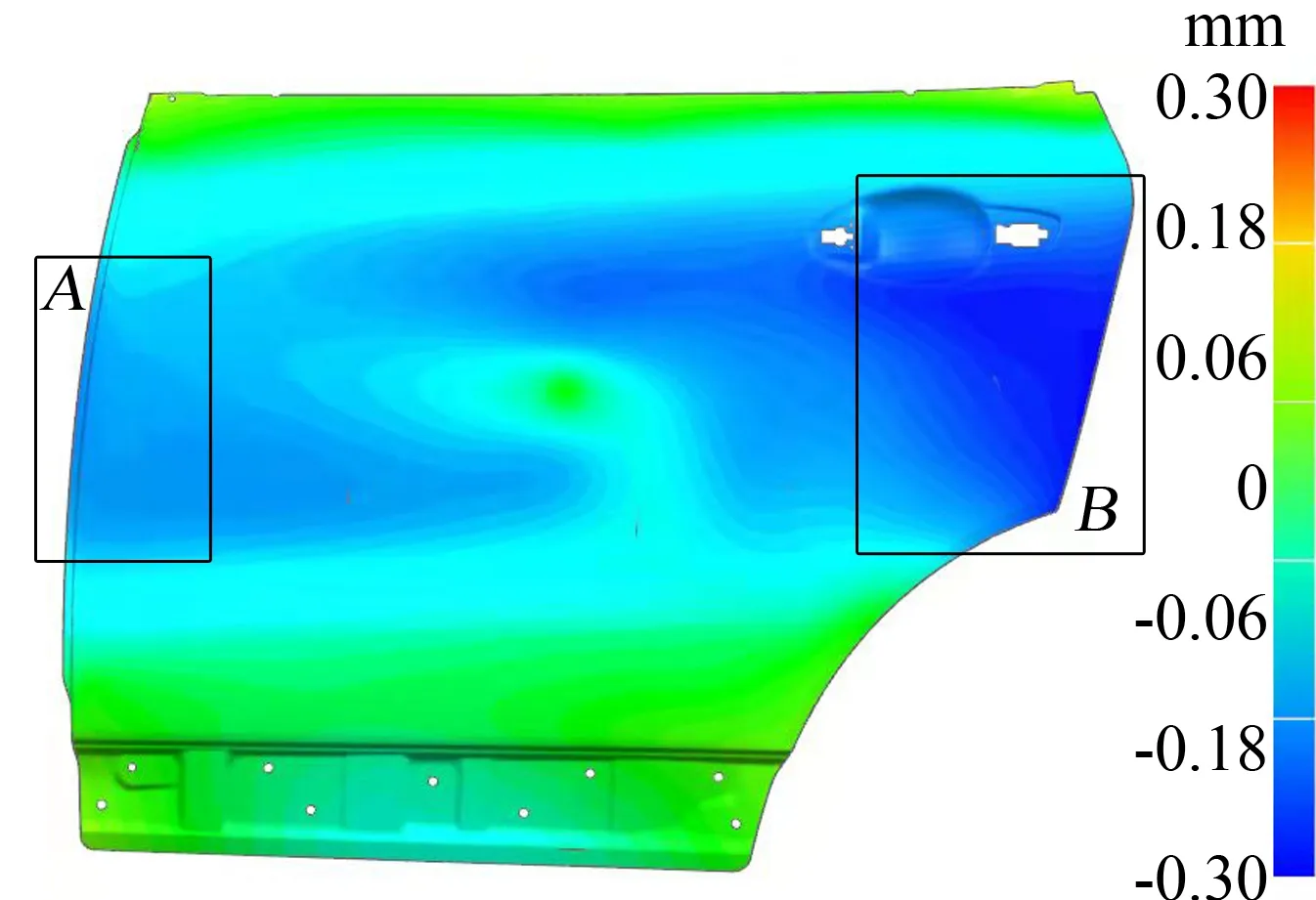

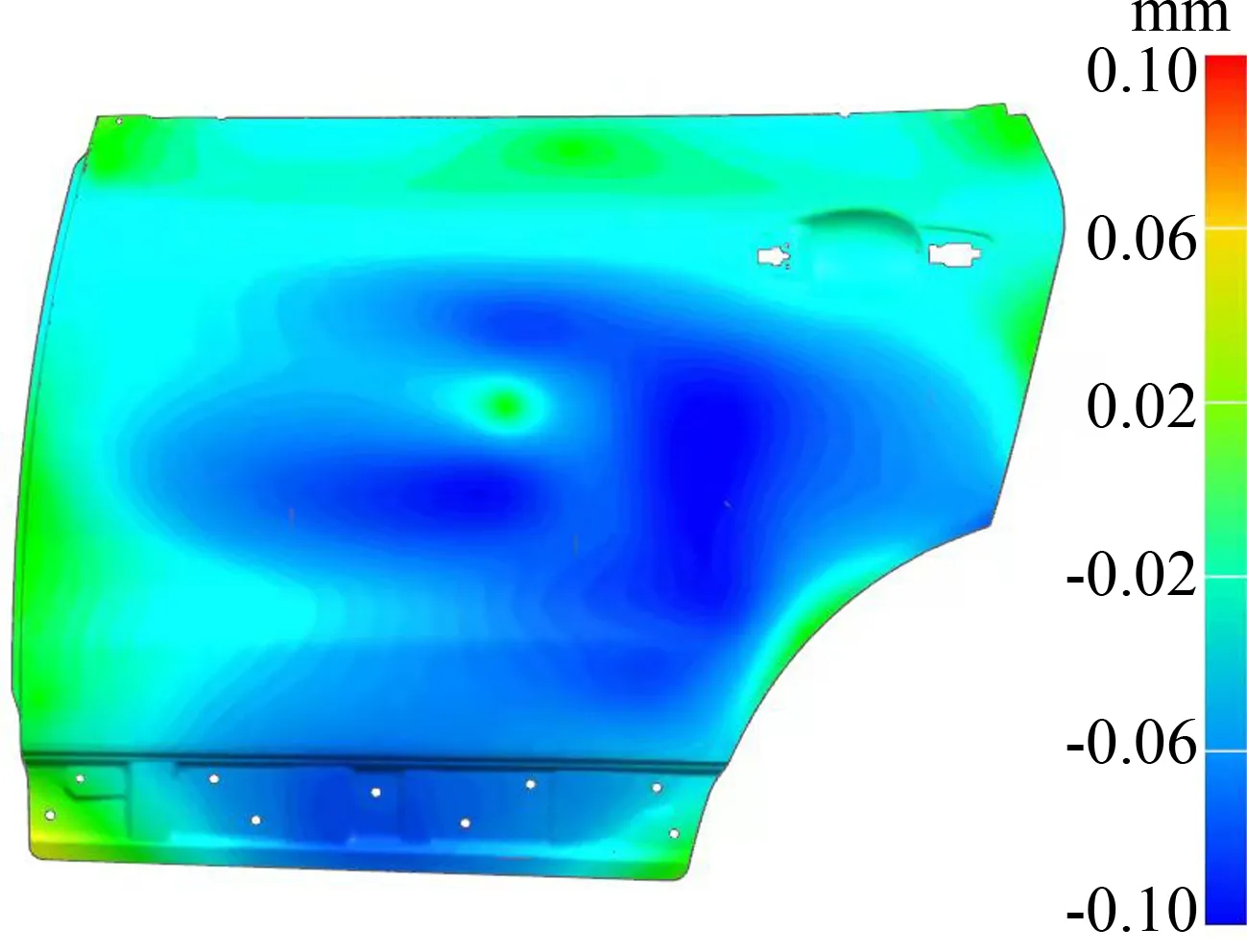

加載重力載荷的結構仿真結果如圖5所示,

、

區域由于RPS點距離較遠,受重力影響較大,

區域最大塌陷為-0.19 mm,塌陷范圍約328 mm,

區域最大塌陷為-0.29 mm,塌陷范圍約421 mm,零件不合格。由于重力的影響與RPS點位置有關,使塌陷范圍呈不規則變化,增加回彈補償的難度。

車門外板最終與車門內板進行包邊,形成車門分總成,車門分總成的RPS系統是沿用車門內板零件的RPS系統,因此車門外板的RPS點僅在單個零件和包邊時使用,車門外板RPS點在測量檢具上體現的是定位點和支撐點,車門外板檢具的支撐點對翻邊零件的回彈有一定影響,穩定的檢具支撐點有助于零件回彈的穩定,有利于外板A級曲面的回彈補償。在車門外板零件合格率方面,優良的RPS點可以有效減少零件回彈,降低回彈補償的難度。

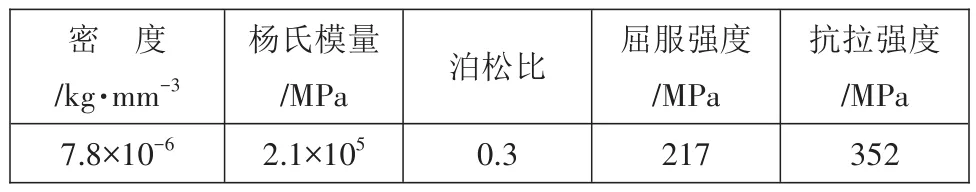

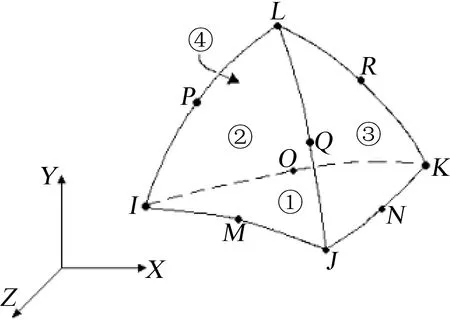

使用NASTRAN求解器進行結構重力仿真,后車門外板屬于大型薄板零件(厚度方向遠小于長寬方向),為了保證仿真精度,采用CTETRA(10)單元網格和12 mm以內的單元網格。CTETRA(10)單元網格是十節點四面體固體結構單元網格,具有二次位移模式,能更好地模擬不規則模型

,如圖3所示。

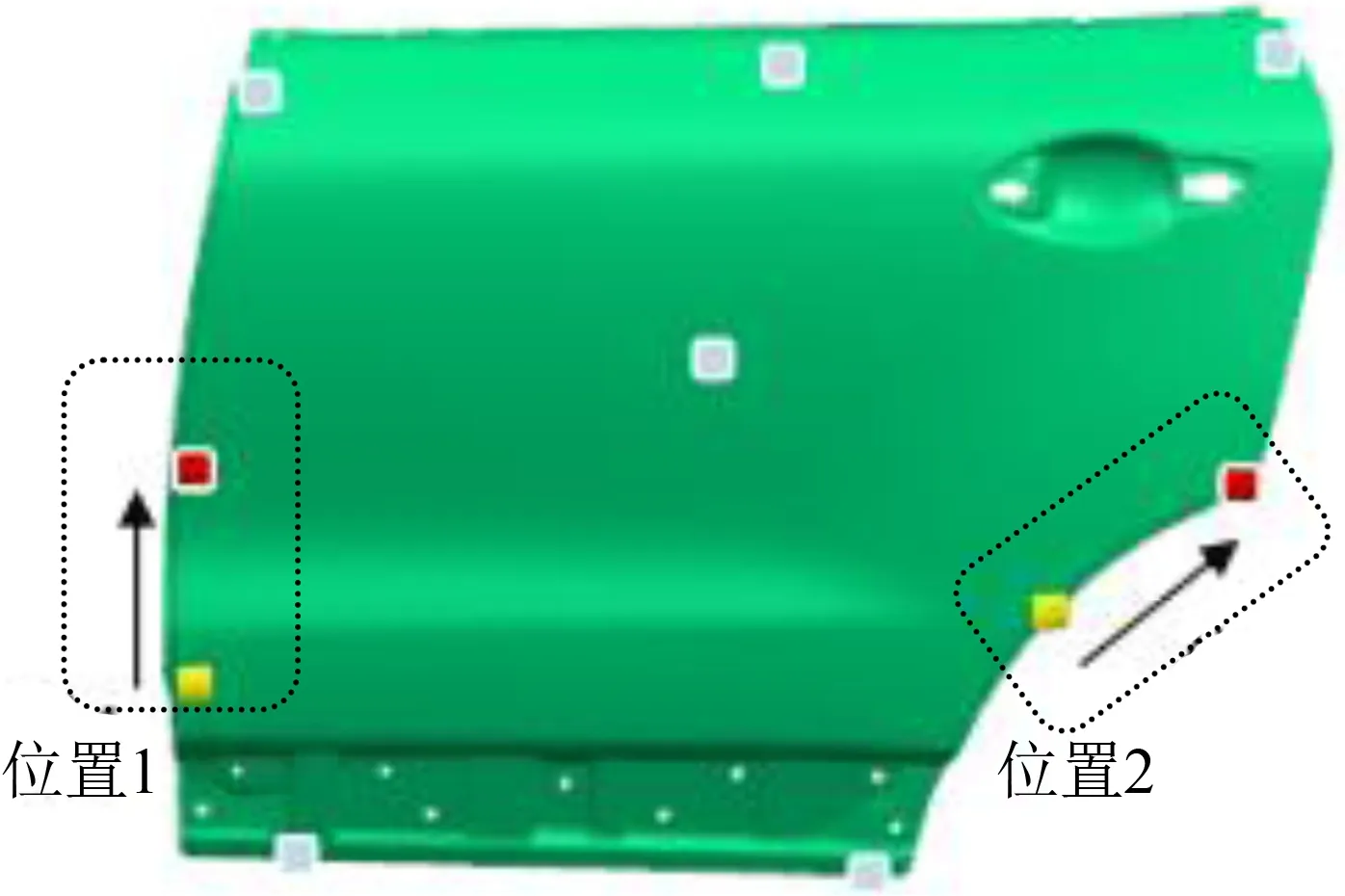

方案1:優先移動現有RPS點位置,以降低重力的影響。如圖6所示,將位置1點按照箭頭指示方向移動185 mm,將位置2點按照箭頭指示方向移動255 mm,作為新RPS位置進行仿真分析,仿真結果如圖7所示,重力影響的塌陷位置的最大塌陷值為-0.76 mm,已超過規定的±0.5 mm的公差要求,因此方案1不可行。

4 車門外板RPS點位置優化及回彈對比

4.1 車門外板的RPS點位置優化

根據結構重力仿真結果,需要對RPS點位置進行優化,以減小重力的影響,根據RPS系統原則制定2種方案。

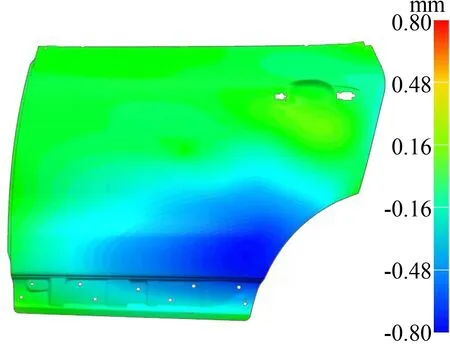

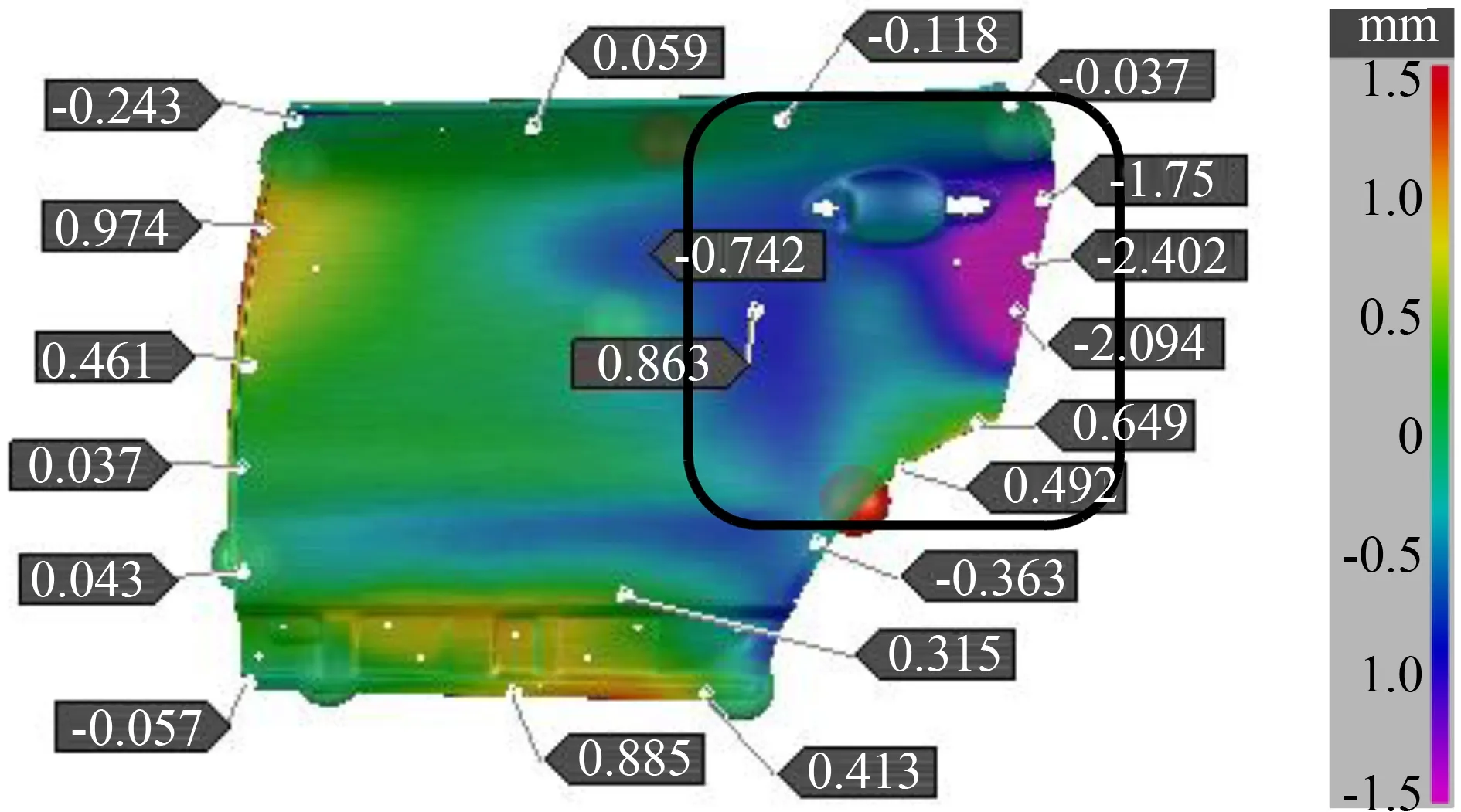

RPS點優化前的車門外板翻邊后的支撐回彈結果如圖10所示,方框內的回彈值出現正負交替,與結構重力分析結果相符,回彈超差范圍區域也呈現不規則形狀,同時門把手位置回彈不易補償,零件難以達到合格率要求。

高數學新課程要求教學要基于情景,要聯系學生的學習實際,用教學情景去啟發學生的思維,滲透新課程的學生自主學習的理念.例如,在高中數學的教學中,教師在進行教學設計期間,一定要重視思維方面的遞進以及發展.由于教學內容抽象枯燥,不許創設一定的教學情景.這種循序漸近的方法才可以有效提升課堂方面的效率.

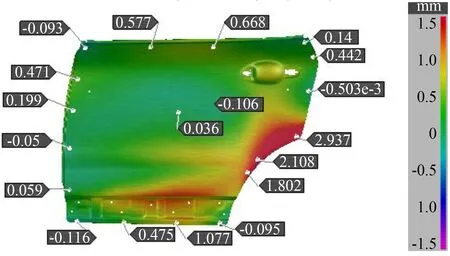

按照方案2對RPS點位置進行優化后的支撐回彈結果如圖11所示,有2處回彈超差,超差值最大為2.937 mm,反應了由于內應力釋放引起的回彈。超差位置不處于面品缺陷敏感區的門把手位置,并且回彈超差方向一致,回彈超差范圍呈規則形狀分布,容易進行回彈補償,同時降低A級曲面重構的難度,能較好地保證回彈補償后A級曲面的連續性和光順性,因此方案2的優化穩定、可行。模具已經按照方案2優化后的RPS點位置進行回彈補償,經制造調試后,零件合格率達到客戶要求,模具已交付使用。

4.2 RPS點位置優化前后的回彈比較

現采用5.0 mm的單元網格將后車門外板進行網格劃分,如圖4所示,單元網格數量為315 779個,同時按照零件提供的RPS點信息,設置相應的支撐、固定等邊界條件,最后直接加載重力載荷(重力載荷方向設置為沿車身

方向)進行求解計算。

牛乳蛋白被認為是生物活性肽的優質來源,其具有多種生理效應。基于水牛乳與牛乳中β-LG和α-LA氨基酸序列的相似性,預計他們將產生相似的生物活性肽。但幾乎沒有關于研究關注水牛乳乳清蛋白中生物活性肽。

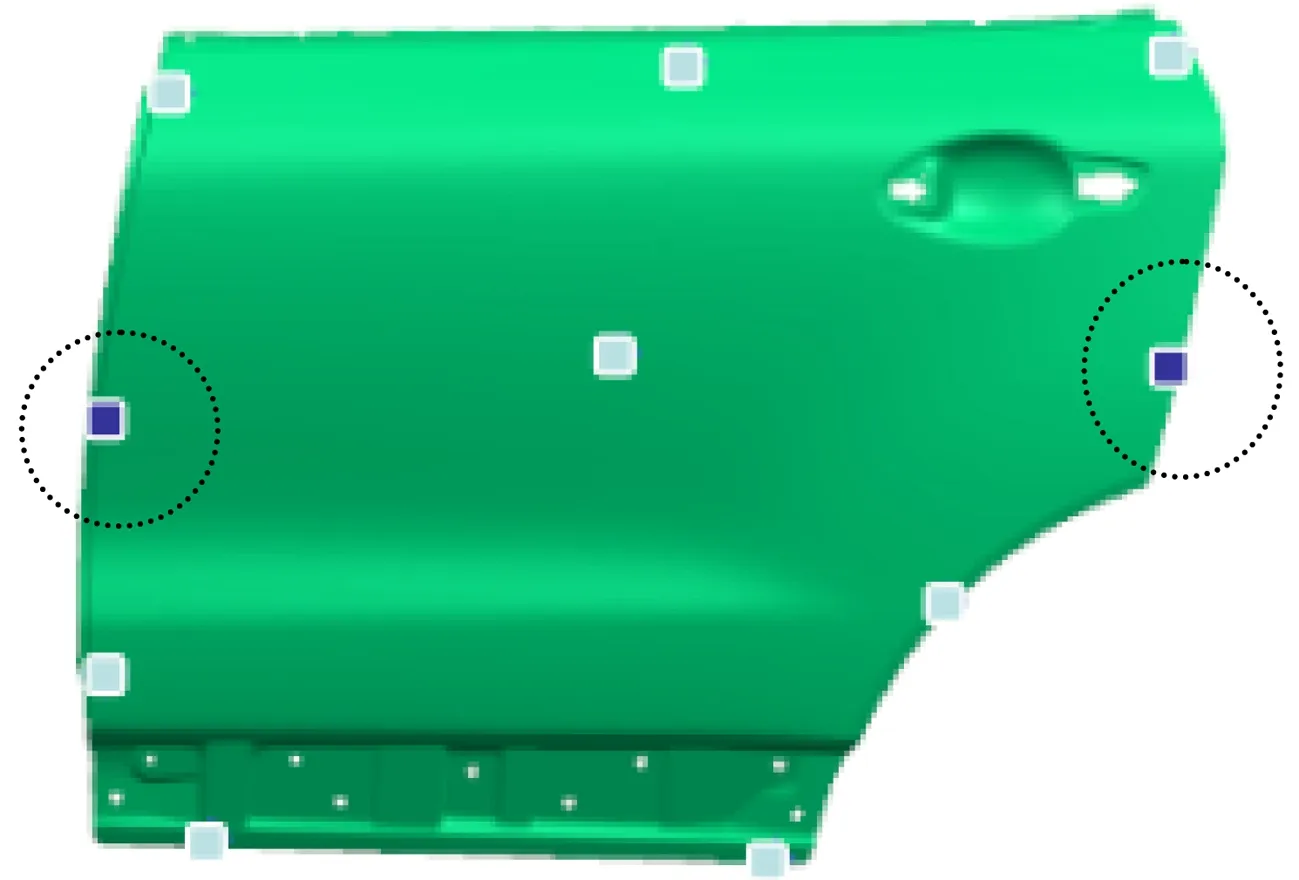

方案2:增加RPS點。根據圖5所示重力狀態仿真結果,在

、

區域的塌陷最大位置處分別增加RPS點,如圖8圓圈處所示。除RPS點支撐的邊界條件不同以外,其余全部使用相同的網格大小、固定點以及重力載荷和重力加載方向等進行求解計算,仿真結果如圖9所示。在增加2個RPS點后,仿真結果顯示最大塌陷值為-0.1 mm,且呈均勻分布。

5 結束語

通過對車門外板RPS位置進行優化,快速確定RPS點是否合理并及時反饋,對順利進行后續工作起到關鍵作用,并得出以下結論。

通過梳理可以發現,改革開放以來,全國抗戰勝利紀念活動除逐步多樣化之外,還實現了常態化、規范化。具體體現在:召開中央一級紀念大會、座談會常態化,黨和國家領導人出席常態化,最高領導人發表重要講話常態化,抗戰紀念設施、遺址名錄制度建立,不同類型紀念日及紀念活動的法制化,等等。

(1)使用結構重力分析檢驗車門外板RPS點位置是否合理,其實際結果與CAE沖壓成形軟件仿真結果吻合。使用結構重力分析可以將RPS位置評估時間節點提前,節省工藝制作周期。

經轉染PRKCI表達載體的SCC-15細胞,與對照組相比,PRKCI基因的表達量顯著增加且明顯高于未轉染PRKCI表達載體的對照組細胞(圖2A,2B)。

(2)通過結構重力分析對車門外板的RPS位置進行優化,以減少重力對零件的影響,避免因RPS點位置不合理而引起的零件重力塌陷、翹曲以及回彈的不穩定性,降低A級曲面回彈補償的難度,提高車門外板合格率的同時使內外板包邊狀態具有較好的一致性,為汽車覆蓋件模具回彈優化提供參考。

[1]李學坤,張秀利,吳豐軍,等.整體式車門外板窗框回彈控制[J].模具工業,2021,47(8):38-41.

[2]陳會會,夏迎飛,夏成飛.鋁合金車門外板成形分析及回彈解決方案[J].模具工業,2019,45(11):27-30.

[3]許志華.RPS在車身設計過程中的用意[J].汽車工程師,2011(8):56-59.

[4]陳曉華,黃金陵.RPS在車身精度設計上的應用[J].汽車技術,2006(8):18-21.

[5]沈春根,聶文武,裴宏杰.UGNX8.5有限元分析入門與實例精講[M].北京:機械工業出版社,2015:139.