基于響應(yīng)面代理的SCR后處理系統(tǒng)快速預(yù)測模型及性能優(yōu)化設(shè)計

劉嚴(yán),殷雷,吳濤濤,張鍇,孟境輝

(1.浙江大學(xué) 控制科學(xué)與工程學(xué)院,浙江 杭州,310027;2.上海鐳融科技有限公司,上海,201800;3.天納克(蘇州)排放系統(tǒng)有限公司,江蘇 蘇州,215300;4.華北電力大學(xué) 熱電生產(chǎn)過程污染物監(jiān)測與控制北京市重點實驗室,北京,102206)

柴油發(fā)動機具有高燃燒經(jīng)濟性和高可靠性,被廣泛應(yīng)用于車輛航海等領(lǐng)域,但由此造成的環(huán)境污染問題日益突出,其尾氣排放物已成為空氣污染的重要來源。柴油發(fā)動機排放的主要污染物為氮氧化合物(NOx)與顆粒物(PM)[1]。目前,控制柴油發(fā)動機排放尾氣中污染物含量通常采用選擇性催化還原(selectivecatalyticreduction,SCR)技術(shù)[2-4]。SCR后處理系統(tǒng)主要性能指標(biāo)有排氣壓降、速度均勻性和氨均勻性[5-7]。國內(nèi)學(xué)者通常基于SCR 后處理系統(tǒng)數(shù)值模型提高系統(tǒng)性能,帥石金等[8]對柴油機中的SCR催化器進(jìn)行了優(yōu)化設(shè)計,并進(jìn)行了后處理過程數(shù)值計算,分析了不同方案下載體前端面的尿素濃度分布及NOx轉(zhuǎn)化率;朱博文[9]設(shè)計了一種優(yōu)化混合器,提高了速度均勻性,氨氣均勻性、溫度分布和尿素轉(zhuǎn)化效率等指標(biāo);HUANG等[10]提出了一種混合器的優(yōu)化方案,發(fā)現(xiàn)SCR 入口處氨均勻性增加,混合器壓降降低,從而改善了后處理系統(tǒng)的性能。

通常,提升SCR 后處理系統(tǒng)性能的方法是根據(jù)設(shè)計人員的經(jīng)驗主觀調(diào)整系統(tǒng)結(jié)構(gòu)設(shè)計參數(shù),并通過仿真計算或?qū)嶒炦M(jìn)行驗證。朱博文[9]針對現(xiàn)有后處理系統(tǒng)均勻性指標(biāo)較低的問題,結(jié)合后處理系統(tǒng)傳統(tǒng)拓?fù)湓O(shè)計經(jīng)驗,提出新型優(yōu)化混合器結(jié)構(gòu),對比優(yōu)化前,系統(tǒng)性能確有提升,然而事實上,當(dāng)后處理系統(tǒng)的幾何拓?fù)浣Y(jié)構(gòu)發(fā)生改變時,原有幾何結(jié)構(gòu)下的流動傳熱數(shù)值模型不再適用。這種方法不僅耗時,也未考慮到SCR 后處理統(tǒng)幾何結(jié)構(gòu)與數(shù)值模型中多物理場之間的強耦合問題。因此,一般情況下很難得到SCR 后處理系統(tǒng)合理的最優(yōu)設(shè)計。

針對傳統(tǒng)優(yōu)化方法難于實現(xiàn)最優(yōu)化的問題,智能優(yōu)化算法作為一種啟發(fā)式算法,在工業(yè)優(yōu)化領(lǐng)域有很多成功的研究。其中,基于遺傳算法改進(jìn)的非支配排序遺傳算法[11-12](NSGA-II)收斂快,計算復(fù)雜度低,適用于復(fù)雜多目標(biāo)非線性優(yōu)化問題求解。WANG等[13]在考慮溫度均勻性和壓降的前提下,采用代理模型和多島遺傳算法對換熱器的結(jié)構(gòu)參數(shù)進(jìn)行了優(yōu)化;HAUSWIRTH等[14]提出了在可行集上的連續(xù)時間投影梯度下降算法,并將其用于電力系統(tǒng)在線潮流優(yōu)化;MENG等[15]采用基于非支配排序遺傳算法的多目標(biāo)優(yōu)化方法,實現(xiàn)對TEGs/TECs 和TEG-TEC 集成系統(tǒng)的自動優(yōu)化;WANG等[16]利用非支配排序算法對微通道散熱器進(jìn)行了優(yōu)化,找到了最佳熱阻和抽運功率。

然而,數(shù)值模型求解復(fù)雜,將其作為正問題求解器與智能優(yōu)化算法結(jié)合的優(yōu)化策略計算成本過高。因此,國內(nèi)外學(xué)者對基于響應(yīng)面分析的快速建模方法進(jìn)行了大量研究。XIA等[17]提出了一種多物理場仿真和響應(yīng)面方法結(jié)合的優(yōu)化方法,減少了仿真試驗次數(shù);NAYAK等[18]采用基于響應(yīng)面法的統(tǒng)計模型,評估了控制因素對復(fù)合材料腐蝕速率的影響;REN等[19]基于整數(shù)遺傳算法與響應(yīng)面方法,提出一種用于可再生制冷和供暖系統(tǒng)的優(yōu)化設(shè)計,顯著降低了計算成本。

綜上,本文基于改進(jìn)的非支配排序遺傳-TOPSIS決策算法(NSGA-II-TOPSIS)對SCR后處理系統(tǒng)結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計。首先,利用有限元原理,建立了SCR后處理系統(tǒng)有限元數(shù)值預(yù)測模型,基于部分?jǐn)?shù)值模型計算結(jié)果建立系統(tǒng)響應(yīng)面數(shù)學(xué)模型,確定影響系統(tǒng)性能的關(guān)鍵結(jié)構(gòu)參數(shù);其次,通過系統(tǒng)的數(shù)學(xué)模型,將優(yōu)化問題轉(zhuǎn)化為一個在可行域內(nèi)的多目標(biāo)尋優(yōu)問題,以系統(tǒng)壓降最小、氨均勻性和速度均勻性最大為多目標(biāo),以關(guān)鍵結(jié)構(gòu)參數(shù)為優(yōu)化變量,采用改進(jìn)的非支配排序遺傳算法進(jìn)行優(yōu)化;最后,結(jié)合TOPSIS決策算法在互相矛盾的性能目標(biāo)函數(shù)中取得折中優(yōu)化設(shè)計方案,并在STAR CCM+中驗證了最優(yōu)設(shè)計的有效性。

1 有限元數(shù)值模型

1.1 幾何模型

圖1所示為SCR后處理系統(tǒng)結(jié)構(gòu)圖。由圖1可見:柴油機車尾氣SCR后處理系統(tǒng)通常為直線型,主要由入口區(qū)域、混合器區(qū)域、氧化型催化器(DOC)區(qū)域、壁流式顆粒捕集器(DPF)區(qū)域、選擇性還原催化器(SCR)區(qū)域和出口區(qū)域6個部分組成。尾氣由進(jìn)口區(qū)域流入,首先通過DOC 區(qū)域,將尾氣中的CO、碳?xì)浠衔镛D(zhuǎn)化為無害的CO2和H2O;經(jīng)過初步處理的尾氣再流入DPF 區(qū)域,進(jìn)行柴油顆粒的捕捉;經(jīng)過上述處理后的尾氣流入到混合器中,并與從尿素噴嘴中噴射的尿素顆粒充分混合后進(jìn)入到SCR 區(qū)域進(jìn)行選擇性催化還原,將混合氣體中的NOx還原成N2和H2O;最終,滿足排放要求的尾氣自出口區(qū)域排出。后處理系統(tǒng)的關(guān)鍵結(jié)構(gòu)是混合器,主要由進(jìn)口多孔擋板、尾氣尿素混合反應(yīng)管道以及出口多孔擋板3 個部分構(gòu)成。表1所示為系統(tǒng)多孔介質(zhì)區(qū)域結(jié)構(gòu)參數(shù);表2所示為系統(tǒng)混合器結(jié)構(gòu)參數(shù)。

圖1 SCR后處理系統(tǒng)結(jié)構(gòu)圖Fig.1 Structure of SCR post-processing system

表1 系統(tǒng)多孔介質(zhì)區(qū)域結(jié)構(gòu)參數(shù)Table 1 Structure parameter of system porous media area

表2 系統(tǒng)混合器結(jié)構(gòu)參數(shù)Table 2 System mixer structure parameter

1.2 控制方程

本文建立的柴油機SCR 后處理系統(tǒng)模型滿足一般流體的流動、傳熱物理規(guī)律,控制方程主要為質(zhì)量守恒方程、能量守恒方程與動量守恒方程。陳蓮芳等[20]不考慮結(jié)晶風(fēng)險,對SCR 反應(yīng)器入口煙道和導(dǎo)流部件進(jìn)行模擬優(yōu)化設(shè)計,提高了催化劑入口的速度均勻性。需要指出的是,本文優(yōu)化主要針對系統(tǒng)典型性能指標(biāo),尚不考慮結(jié)晶風(fēng)險對系統(tǒng)長期壽命的影響。

模型滿足以下假設(shè)條件:

1) 流動具有不可壓縮的穩(wěn)態(tài)特性;

2) 忽略重力對流體流動的影響;

3) 流體和固體的性能參數(shù)不隨其他物理量的變化而變化;

4) 不考慮壁面液滴附著和壁面液膜的形成;

5) 后處理系統(tǒng)外表面絕熱;

6) 進(jìn)口尾氣采用理想干空氣。

1.2.1 連續(xù)性方程

單位時間內(nèi)流進(jìn)、流出系統(tǒng)的體積流量相等。

式中:ρ為尾氣密度,kg/m3;u為尾氣速度矢量,m/s;t為時間,s。

1.2.2 動量方程

尾氣在排氣管中的流動模型為湍流,采用可實現(xiàn)的k-ε兩層湍流模型,該模型將可實現(xiàn)k-ε模型與兩層方法[21]相結(jié)合,主要用以求解湍動能k和耗散率ε。

式中:為流體的平均速度,m/s;μt為流體的動力黏度,Pa·s;σ為普朗特常數(shù),本模型中σε=1.2,σk=1.0,Cε1=1.44,Cε2=1.44,Sε,Sk為均為系統(tǒng)定義的常數(shù);ε0為抵消湍流衰減的環(huán)境湍流值;f2為大渦流的時間尺度;T0和Te分別為時間尺度。

式中:fc為曲率修正系數(shù);Gk為流體流動的平均速度梯度所引起的湍動能;Gb為流體浮力引起的湍動能;γM為膨脹對總的耗散率的影響項;Gε3為模型系數(shù)。

1.2.3 能量方程

單位體積能量的增加等于流進(jìn)單位體積的熱量和外力對單位體積所做的功之和,其表達(dá)式如下:

式中:˙為熱通量向量,W/m2;T為黏性應(yīng)力張量,N;v為流體速度,m/s;fb為單位體積流體受體積合力;Su為外界提供能量,kJ;E為總能量,kJ;H為總焓,kJ/kg;h為靜態(tài)焓,kJ/kg。

1.2.4 多孔介質(zhì)模型

本文建立的模型通過黏性損失項與慣性損失項計算流體的流速,該部分是在動量方程基礎(chǔ)上實現(xiàn),其計算方程如下:

式中:Dij與Cij分別為黏性損失系數(shù)矩陣和慣性損失矩陣中的系數(shù),由下式確定。

式中:Dp為多孔介質(zhì)中的顆粒平均直徑,m;χ為多孔介質(zhì)孔隙率。

如圖1所示,在本文建立的模型中,多孔區(qū)域有3個部分,其中DOC、DPF和SCR這3個多孔區(qū)域z方向黏性阻力系數(shù)分別設(shè)置為1 260.66,5 729.39 和5 729.39 kg/(m3·s),慣性阻力系數(shù)分別設(shè)置為9.89,22.47 和30.01 kg/m4。需要指出的是,考慮到尾氣沿z方向流動,以上3個區(qū)域x方向與y方向的黏性阻力系數(shù)和慣性阻力系數(shù)均設(shè)置為z方向的 1 000 倍,這樣既可以保證流體在軸向方向有很好的流動性,又能保證結(jié)果的收斂性。

1.3 評價指標(biāo)

SCR后處理系統(tǒng)的評價指標(biāo)主要有氨均勻性、速度均勻性以及排氣壓降。

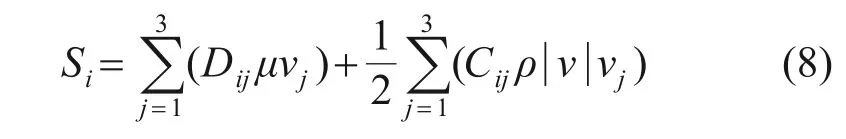

均勻性一般是以SCR 入口面作為統(tǒng)計面,均勻性直接反映催化反應(yīng)的效果以及尾氣的流動情況,氨均勻性Um與速度均勻性Uv的計算公式如下:

式中:ωm為NH3質(zhì)量分?jǐn)?shù);ωi為局部NH3質(zhì)量分?jǐn)?shù);vm為選定面上的速度;vi為局部速度;n為取值點的個數(shù);Mi為單元格i的面積;M為選定面的總面積。

排氣壓降是評價后處理系統(tǒng)性能的另一重要指標(biāo),排氣壓降大表明在排氣管路發(fā)生堵塞,易導(dǎo)致柴油發(fā)動機輸出功率減小,增加發(fā)動機油耗;排氣壓降較小的SCR 后處理系統(tǒng)往往動力性與經(jīng)濟性均較好。

式中:n′為系統(tǒng)入口處橫截面中的單元格總數(shù);Pi,in為系統(tǒng)入口面各單元壓力;m′為系統(tǒng)出口處橫截面中的單元格總數(shù);Pi,out為系統(tǒng)出口面各單元的壓力。

1.4 邊界條件與物性參數(shù)

尾氣通道進(jìn)口設(shè)置為質(zhì)量流量入口,流量為Min=733 kg/h,入口溫度Tin=608 K。尾氣通道出口設(shè)置為壓力出口,設(shè)置壓力Pout=100 kPa,以實現(xiàn)流體在流道內(nèi)充分自由流動,并抑制氣體回流。尿素噴嘴入口流量M0設(shè)置為0.108 kg/h,尿素顆粒溫度T0設(shè)置為300 K,其中尿素水溶液是由質(zhì)量分?jǐn)?shù)為32.5%的尿素和67.5%的水混合而成,噴射方式為貼壁射流,尿素顆粒碰壁模型采用Bai-Gosman 碰壁模型[22],液滴破碎模型選用TAB 液滴破碎模型[23-25],并使用泰勒模擬[26]。對于噴射器,噴射外錐角θ=9°,不考慮液膜。整體系統(tǒng)均采用混合鋼材料,密度ρ=7 700 kg/m,比熱容C=1 200 J/(kg·℃),導(dǎo)熱系數(shù)λ=0.12 W/(m·K)。

1.5 模型驗證

為了驗證本文建立的SCR 后處理系統(tǒng)數(shù)值模型,將其預(yù)測結(jié)果與文獻(xiàn)[27]的計算結(jié)果進(jìn)行對比。文獻(xiàn)[27]采用計算流體力學(xué)方法分析了某國六b柴油機后處理系統(tǒng)排氣壓降與各段載體速度均勻性,本文采用與文獻(xiàn)[27]相同的設(shè)置,文獻(xiàn)[27]與本文數(shù)值模型的排氣壓降分別為23.03 kPa 與 23.87 kPa,相對誤差為3.65%;速度均勻性分別為0.897 和0.884,相對誤差為-1.46%。通過模型驗證,驗證了本文所建立的直線型SCR 后處理系統(tǒng)數(shù)值模型的合理性與正確性。

2 響應(yīng)面數(shù)學(xué)模型

2.1 響應(yīng)面分析法

在本文中,響應(yīng)面分析法將后處理系統(tǒng)三大性能指標(biāo)分別作為多個因素(優(yōu)化變量)的函數(shù)(優(yōu)化目標(biāo)),以小部分?jǐn)?shù)值模型的仿真結(jié)果作為實驗數(shù)據(jù),設(shè)計響應(yīng)面實驗擬合出優(yōu)化目標(biāo)與優(yōu)化變量之間的函數(shù)關(guān)系,將正問題求解器從計算復(fù)雜的數(shù)值模型轉(zhuǎn)化為簡單高效的顯式數(shù)學(xué)代理模型。

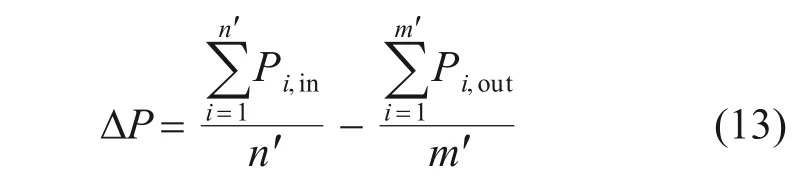

響應(yīng)面分析法的數(shù)學(xué)基礎(chǔ)是泰勒展開,其核心思想就是用多項式來擬合任意的函數(shù),對于多變量問題采用泰勒展開策略,當(dāng)只考慮一次項與常數(shù)項時,擬合出的函數(shù)值往往與實際值偏差較大,一般采用二次項擬合就會出現(xiàn)較為理想的結(jié)果,即

式中:y為輸出量;β為系數(shù);x為輸入變量;e為觀測誤差;k′為超參數(shù)的數(shù)目。

將2個變量的乘積合并用一個變量代替,寫成如下形式,

多次觀測后的矩陣形式為

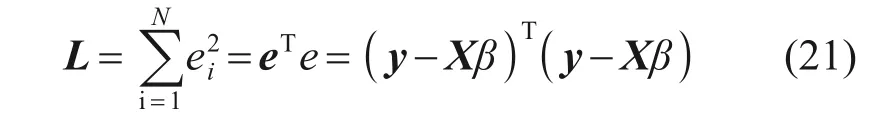

擬合誤差L計算公式為

當(dāng)擬合誤差最小時,擬合曲面和實際值最接近,對L的偏導(dǎo)數(shù)為0時,擬合誤差達(dá)到最小值。

擬合的響應(yīng)面即為

2.2 實驗設(shè)計

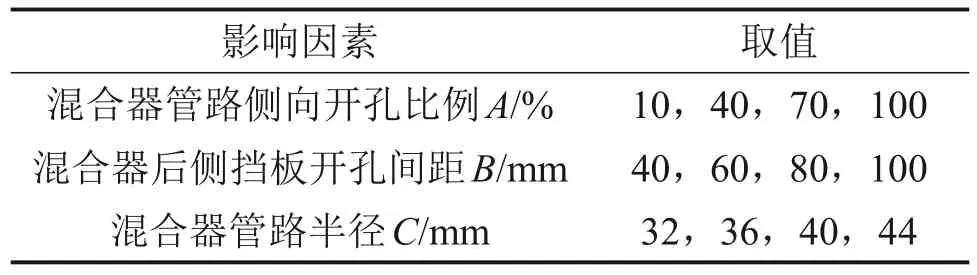

將直線型SCR 后處理系統(tǒng)中混合器的關(guān)鍵結(jié)構(gòu)參數(shù)即混合器管路半徑(因素A)、混合器管路側(cè)向開孔率(因素B)以及混合器后側(cè)擋板開孔間距(因素C)確定為輸入變量,將后處理系統(tǒng)壓降、氨均勻性和速度均勻性確定為響應(yīng)變量。為保證響應(yīng)面數(shù)學(xué)預(yù)測模型的精度,采用設(shè)計空間內(nèi)均勻撒點的自定義設(shè)計方法進(jìn)行響應(yīng)面分析。

輸入變量取值見表3,為了兼顧數(shù)據(jù)的整體性,在每個變量的給定范圍內(nèi)均勻取值,共組成64組樣本點。

表3 輸入變量取值Table 3 Input variable value

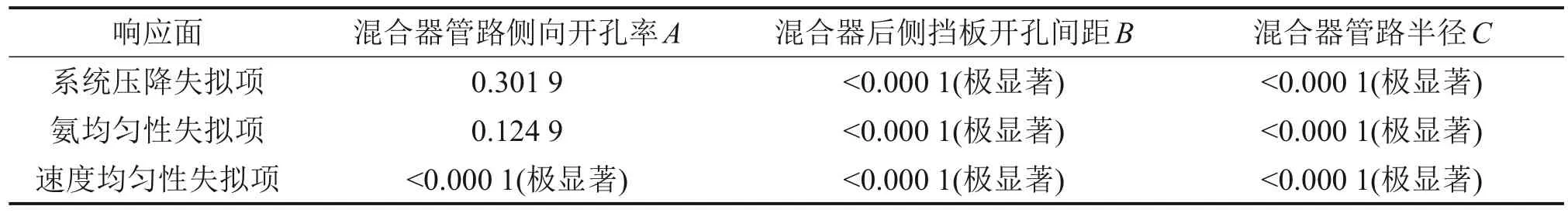

2.3 因素顯著性分析及數(shù)學(xué)模型

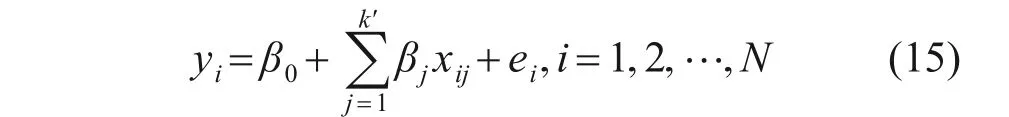

輸入變量對擬合模型影響顯著性程度主要由失擬項P來衡量,一般對于F值較大的擬合模型,P需小于10-5。因素顯著性分析結(jié)果如表4 所示,由表4可見:輸入變量均是顯著性影響因素,進(jìn)一步說明混合器管路半徑、混合器管路側(cè)向開孔率以及混合器后側(cè)擋板開孔間距是影響SCR 后處理系統(tǒng)性能指標(biāo)的關(guān)鍵結(jié)構(gòu)參數(shù)。

表4 因素顯著性分析Table 4 Factor significance analysis

模型擬合精度由擬合優(yōu)度衡量,其為剔除回歸方程中所包含項數(shù)的相關(guān)系數(shù),該值越接近1,說明擬合效果越好。計算公式如下,

式中:S1和S2分別為殘差的各項平方和與模型的各項平方和;f1和f2分別為殘差的自由度與模型的自由度。通過響應(yīng)面擬合,排氣壓降、速度均勻性與氨均勻性這3個響應(yīng)面模型擬合優(yōu)度均較高,分別為0.944,0.917與0.931,3個響應(yīng)面數(shù)學(xué)模型均取得了較好的擬合效果。

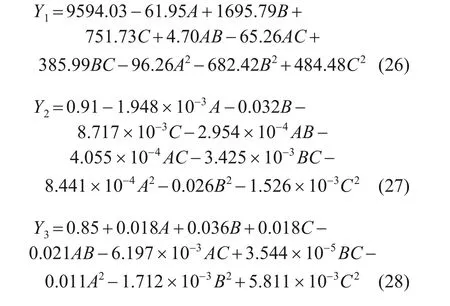

本文最終獲得響應(yīng)面擬合的SCR 后處理系統(tǒng)數(shù)學(xué)模型,分別如下:

式中:Y1為SCR 后處理系統(tǒng)排氣壓降;Y2為速度均勻性;Y3為氨均勻性。

2.4 數(shù)學(xué)模型驗證

為驗證擬合的數(shù)學(xué)預(yù)測模型的精確性,以數(shù)值模型結(jié)果為實際值,以響應(yīng)面數(shù)學(xué)模型輸出結(jié)果為預(yù)測值,將二者進(jìn)行對比。圖2所示為排氣壓降、速度均勻性和氨均勻性實際值與預(yù)測值的比較結(jié)果。由圖2可見:排氣壓降、速度均勻性和氨均勻性的預(yù)測值和實際值散點均勻分布在函數(shù)y=x兩側(cè),因此,模型排氣壓降、速度均勻性、氨均勻性的預(yù)測值與實際值符合度較高,其中排氣壓降、速度均勻性和氨均勻性的預(yù)測最大誤差分別為9.74%,2.05%和3.29%。

圖2 響應(yīng)面數(shù)學(xué)模型預(yù)測值與實際值對比Fig.2 Comparison between actual value and predicted value of response surface mathematical model

3 結(jié)構(gòu)參數(shù)優(yōu)化

3.1 初始結(jié)構(gòu)數(shù)值仿真

對優(yōu)化前SCR 后處理系統(tǒng)進(jìn)行數(shù)值計算,得到如圖3所示的后處理系統(tǒng)壓力分布云圖,SCR后處理系統(tǒng)各區(qū)域各分段的壓降及排氣總壓降如表5所示。由圖3 和表5 可見:混合器區(qū)域壓降最大,主要因為該區(qū)域設(shè)置有結(jié)構(gòu)復(fù)雜的多孔擋板結(jié)構(gòu),尾氣流動阻力大、擾流強,壓力損失為4.39 kPa,其余各區(qū)域壓降較小,均在1~2 kPa,優(yōu)化前系統(tǒng)總壓降為11.22 kPa。

圖3 SCR后處理系統(tǒng)壓力分布云圖Fig.3 Cloud map of pressure distribution of SCR after treatment system

表5 后處理系統(tǒng)各部分壓降分布Table 5 Pressure drop distribution of post-processing system title kPa

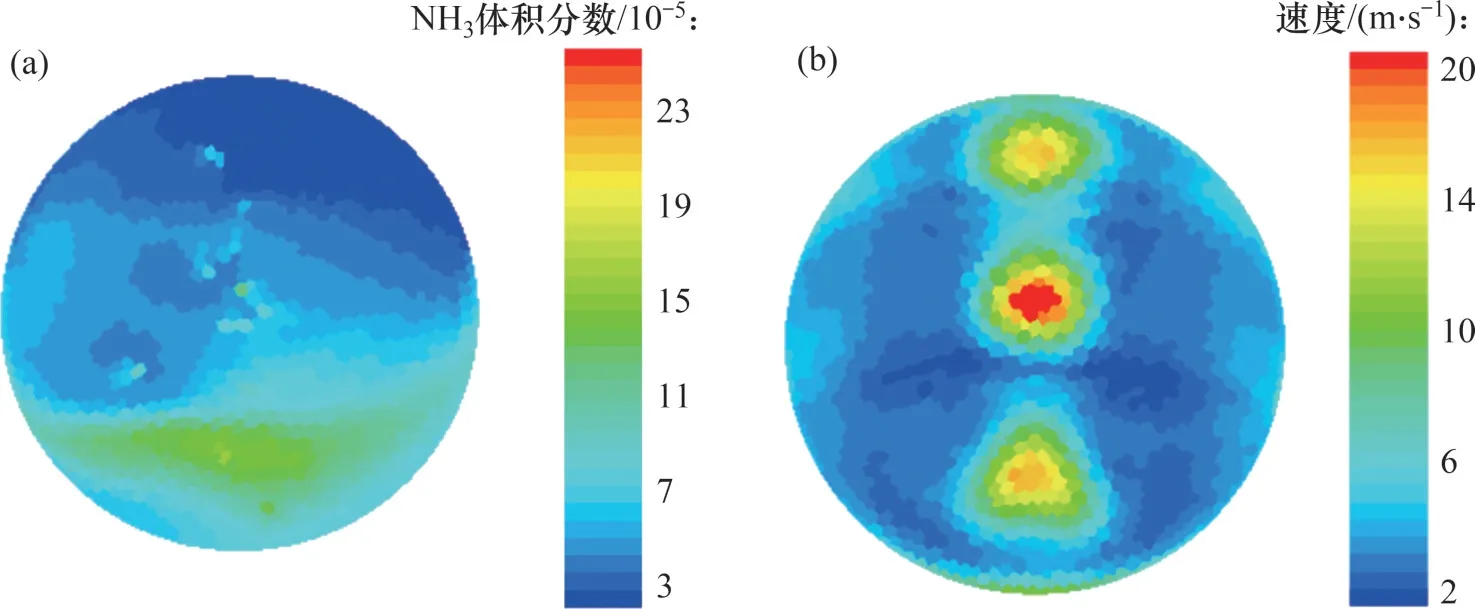

圖4 所示為初始解SCR 均勻性分布云圖。由 圖4(a)可見:NH3主要分布在SCR 入口面中下區(qū)域,中部偏上區(qū)域NH3體積分?jǐn)?shù)較低,氨均勻性為0.78,說明SCR 區(qū)域入口面的NH3分布不均,系統(tǒng)氨均勻性指標(biāo)有待提高。由圖4(b)可見:尾氣與尿素顆粒在環(huán)形擋板處混合后流出后,SCR 入口面的中部出現(xiàn)流速較高的區(qū)域,速度分布不均,該表面速度均勻性為0.82,需進(jìn)一步優(yōu)化。

圖4 初始解SCR均勻性分布云圖Fig.4 Velocity distribution cloud map of initial solution SCR inlet surface

3.2 多目標(biāo)函數(shù)與約束條件

傳統(tǒng)的多目標(biāo)優(yōu)化是通過引入權(quán)重因子,將多目標(biāo)優(yōu)化問題轉(zhuǎn)化為單目標(biāo)尋優(yōu)問題。例如,一個多目標(biāo)的問題,它通常有一個復(fù)合函數(shù)f=ω1f1/f1,max+ω2f2/f2,max,權(quán)重因子ω1與ω2均是人為指定的,并且伴隨主觀經(jīng)驗而存在誤差,因此這個復(fù)合函數(shù)的解往往不是最優(yōu)。NSGA-II不需要擴展一個復(fù)合目標(biāo)函數(shù),而是直接以響應(yīng)面分析法建立的數(shù)學(xué)模型為優(yōu)化目標(biāo),同時能考慮所有的設(shè)計要求。

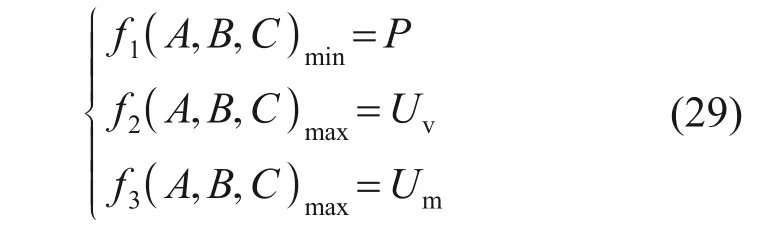

本研究中,優(yōu)化變量設(shè)置為混合器管路側(cè)向開孔率A、混合器后側(cè)擋板開孔間距B和混合器管路半徑C,上述變量均在各自取值范圍內(nèi)連續(xù)。SCR后處理系統(tǒng)主要性能指標(biāo)包括排氣壓降P、速度均勻性Uv和氨均勻性Um,為兼顧以上性能指標(biāo)并實現(xiàn)同時最優(yōu),本文定義的多目標(biāo)函數(shù)如下,

3.3 NSGA-II-TOPSIS算法優(yōu)化

NSGA-II-TOPSIS 優(yōu)化流程圖如圖5 所示,具體如下:

圖5 NSGA-II-TOPSIS優(yōu)化流程圖Fig.5 Optimization flow chart of NSGA-II-TOPSIS

1) 建立SCR后處理系統(tǒng)的多物理場數(shù)值模型,計算SCR后處理系統(tǒng)性能指標(biāo);

2) 通過響應(yīng)面分析法,建立SCR 后處理系統(tǒng)數(shù)學(xué)模型,確定混合器主要結(jié)構(gòu)參數(shù)(混合器管路半徑、混合器管路側(cè)向開孔率與混合器后側(cè)擋板開孔間距),并分析上述結(jié)構(gòu)參數(shù)對后處理系統(tǒng)性能的影響程度,構(gòu)建多目標(biāo)優(yōu)化命題;

3) 采用非支配排序遺傳算法進(jìn)行多目標(biāo)優(yōu)化,獲得Pareto 最優(yōu)解集后通過TOPSIS 評價方法按權(quán)重選擇,獲得決策解;

4) 將決策解代入數(shù)值模型中進(jìn)行驗證。

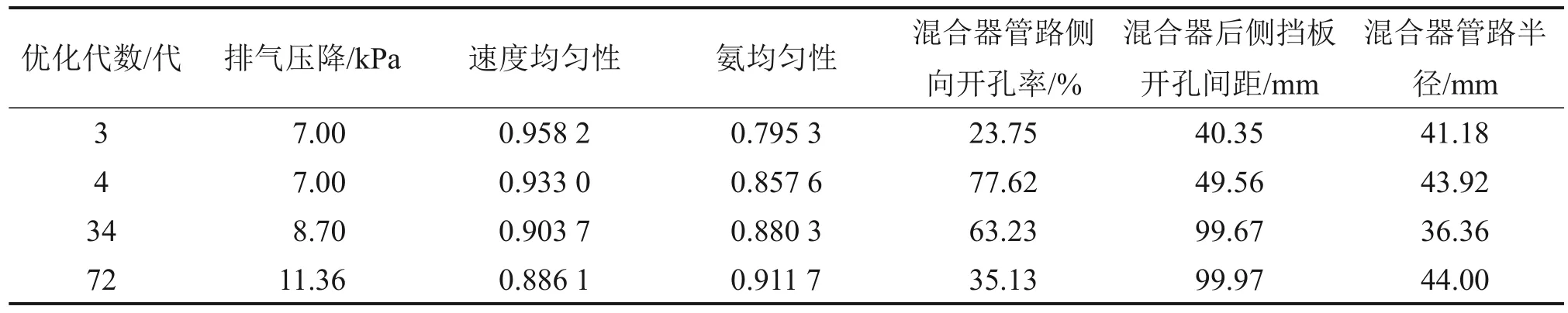

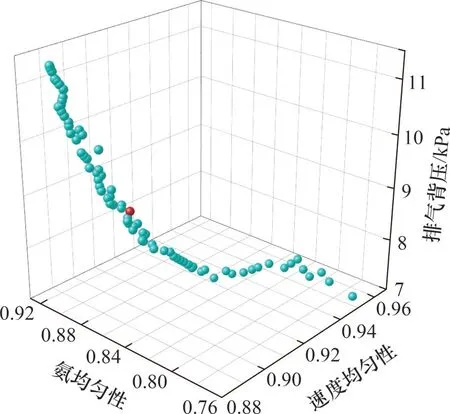

非支配排序多目標(biāo)遺傳算法種群規(guī)模設(shè)置為80,迭代次數(shù)設(shè)置為100 次,算法運行到第80 代停止迭代,三維Pareto 解集如圖6 所示,表6 所示為最優(yōu)解及對應(yīng)優(yōu)化變量取值。從表6 可見:第4代排氣壓降最小,第72代的氨氣均勻性最高,第3代的速度均勻性最高;最終三者指標(biāo)綜合最優(yōu)的TOPSIS 決策解(第34 代)。上述4 組解對應(yīng)的優(yōu)化變量也列于表6中。

表6 最優(yōu)解及對應(yīng)優(yōu)化變量取值Table 6 Optimal solution and corresponding optimization variable value title

圖6 三維Pareto前沿Fig.6 3D Pareto frontier

需強調(diào)的是,每組最優(yōu)解均是在一次有效的優(yōu)化運行中獲得的,因此對于每1個個體(每組解)來說均是非支配的。每組最優(yōu)解對應(yīng)3 個目標(biāo)指標(biāo),同時考慮到排氣壓降、速度均勻性和氨均勻性均是后處理系統(tǒng)重要的性能評價指標(biāo),故引入等權(quán)重評價因子,TOPSIS決策解為第34組解。

為了更直觀地展現(xiàn)優(yōu)化過程,隨機選擇進(jìn)化過程中的個體與初始隨機解進(jìn)行對比。圖7所示為優(yōu)化后處理系統(tǒng)綜合性能分析。從圖7 可見:第3代解的速度均勻性指標(biāo)在所有最優(yōu)解中最高,為0.958 2,對比初始解中速度均勻性指標(biāo)0.820 2,速度均勻性提升了14.40%;氨均勻性指標(biāo)最高值為0.911 7,出現(xiàn)在第72 代解,相比較初始解氨均勻性,性能提升了14.31%;排氣壓降最優(yōu)值7 kPa出現(xiàn)在第4 代解,與初始解相比,壓降下降了37.64%。最終解為第34 代解,對比初始解,系統(tǒng)整體壓降由11.22 kPa 下降至8.97 kPa,下降20.09%;速度均勻性由0.820 2 提升至0.915 3,速度均勻性提升10.39%;氨均勻性由0.781 2 提升至0.891 1,提升12.33%。

圖7 優(yōu)化后處理系統(tǒng)綜合性能分析Fig.7 Comprehensive performance analysis of postprocessing system after optimization

由于每個最優(yōu)解互相之間的關(guān)系是非支配的,上述3 組最優(yōu)解雖分別在單個性能指標(biāo)上達(dá)到最優(yōu),但另2個性能指標(biāo)卻不是較優(yōu)的水平。通過分析性能指標(biāo)之間的矛盾性,當(dāng)SCR 后處理系統(tǒng)混合器結(jié)構(gòu)復(fù)雜時,尿素與尾氣在混合器區(qū)域混合充分,均勻性指標(biāo)較高,然而復(fù)雜的混合器結(jié)構(gòu)在一定程度會造成尾氣流道的堵塞,引起排氣壓降升高。因此,系統(tǒng)排氣壓降與均勻性之間的優(yōu)化關(guān)系是互相矛盾,即系統(tǒng)均勻性的提升往往是以升高系統(tǒng)排氣壓降為代價。為此,引入TOPSIS決策方法權(quán)衡3個指標(biāo),在所有最優(yōu)解中獲得了最終決策解(第34代解),決策解的性能指標(biāo)是綜合最優(yōu)的。

利用STAR CCM+軟件對決策解進(jìn)行仿真計算驗證,驗證結(jié)果如表7所示。排氣壓降的相對誤差為2.99%,速度均勻性與氨均勻性指標(biāo)的相對誤差均小于2.00%。為了提高優(yōu)化效率,基于響應(yīng)面分析法建立的快速代理的數(shù)學(xué)模型進(jìn)行反問題的優(yōu)化,該數(shù)學(xué)模型本質(zhì)上是原數(shù)值模型的降階代理,兩者并不完全相同。因此,對決策解進(jìn)行仿真驗證時會造成一定的仿真誤差。在誤差允許的范圍內(nèi),決策解是正確有效的。

表7 決策解驗證Table 7 Decision solution verification

決策解的系統(tǒng)排氣背壓、SCR 入口面處的氨氣質(zhì)量分?jǐn)?shù)以及速度分布云圖分別如圖8和圖9所示,各區(qū)域壓降情況如表8所示。由圖8可見:相比較于優(yōu)化前,系統(tǒng)壓降整體上均有所下降,對比各區(qū)域壓降分布,發(fā)現(xiàn)混合器區(qū)域壓降下降2.02 kPa,最顯著,后處理系統(tǒng)未經(jīng)優(yōu)化的其他部分,壓降也發(fā)生一定的變化,這是由于SCR 系統(tǒng)的后處理是一個流動傳熱多物理場復(fù)雜耦合的過程,并與系統(tǒng)的混合器幾何結(jié)構(gòu)關(guān)系緊密。因此,當(dāng)混合器結(jié)構(gòu)發(fā)生變化,一定程度上會影響整個SCR 后處理系統(tǒng)中的流體流場分布,進(jìn)而導(dǎo)致系統(tǒng)未進(jìn)行優(yōu)化的其他部分壓降發(fā)生變化。

圖8 決策解SCR后處理系統(tǒng)壓力分布云圖Fig.8 Decision solution SCR post-processing system pressure distribution cloud map

圖9 決策解SCR均勻性分布云圖Fig.9 Decision solution SCR inlet surface velocity distribution cloud map

從圖9可見:優(yōu)化前,SCR入口面速度分布不均,入口面中部垂直區(qū)域流速大,四周流速較小;優(yōu)化后,SCR 入口面速度分布不均情況明顯得到改善。SCR 入口面NH3質(zhì)量分?jǐn)?shù)優(yōu)化前區(qū)域性差異明顯,中部偏下區(qū)域NH3質(zhì)量分?jǐn)?shù)普遍偏高,中部偏上區(qū)域NH3質(zhì)量分?jǐn)?shù)普遍較低,SCR 入口面氨均勻性分布不均;優(yōu)化后,SCR 入口面NH3質(zhì)量分?jǐn)?shù)分布均勻,僅在中部偏下很小的范圍內(nèi)出現(xiàn)NH3質(zhì)量分?jǐn)?shù)偏高的情況。

柴油機的SCR 后處理系統(tǒng)的壓降一般為10~30 kPa[28],速度均勻性與氨氣均勻性一般達(dá)到0.9左右[29]即能滿足后處理系統(tǒng)對催化效率的要求。本文所得到?jīng)Q策解排氣壓降指標(biāo)為8.70 kPa,遠(yuǎn)小于一般后處理系統(tǒng)排氣壓降的最小值,同時,系統(tǒng)均勻性指標(biāo)也保持在較高的水平。考慮到理論方法與實際工業(yè)生產(chǎn)的區(qū)別,對于氨均勻性指標(biāo)略低的情況在實際工業(yè)生產(chǎn)過程中是允許存在的。優(yōu)化后的SCR后處理系統(tǒng)不僅排氣壓降顯著降低,均勻性指標(biāo)也同時保持在較高的水平,系統(tǒng)尾氣處理性能得到大幅提升。

4 結(jié)論

1) 提出了一種SCR 后處理系統(tǒng)數(shù)值仿真模型與智能優(yōu)化方法相結(jié)合的技術(shù),實現(xiàn)了后處理系統(tǒng)性能的顯著提升,提高了后處理系統(tǒng)減污增效的能力。

2) 采用響應(yīng)面分析方法建立簡單高效的顯式數(shù)學(xué)代理模型代替多物理場數(shù)值模型,在保證模型精度的前提下,大幅節(jié)約優(yōu)化計算成本。

3) 對比優(yōu)化前設(shè)計,優(yōu)化后系統(tǒng)排氣壓降下降20.09%,氨均勻性與速度均勻性分別上升12.46%和10.41%,后處理系統(tǒng)性能得到提升。