環境友好型潤滑油中基礎油的合成工藝

鄭躍(遼寧工業大學化學與環境工程學院,遼寧 錦州 121000)

0 引言

傳統工業用潤滑油通常從礦物油中提煉而來,但普通礦物油性質單一,并含有一定量的重金屬元素。因此,其潤滑性能一般,自然條件下不易降解,在處理或排放過程中容易產生污染。隨著化學合成技術的不斷發展,人工合成潤滑油迅速崛起,為該領域的發展奠定了基礎。同時,人工合成潤滑油可針對零部件的特性進行定量配給[1-3],不僅能夠節約潤滑油的用量,提高潤滑效果;而且也能夠提升機械裝備的使用性能,延長使用壽命,節約經濟成本。由于合成潤滑油通常以綠色化學技術為依托,在回收處理過程中不易產生污染[4-6]。因此,深入研發綠色環保、潤滑性能好的合成潤滑油是人工合成油酯領域的重要發展方向[7-8]。季戊四醇油酸酯是一種不易燃燒、無毒性、具有優良潤滑性能的淡黃色透明液體[9],其熱穩定性以及生物降解性良好,通常作為環境友好型合成潤滑油的基礎油。

傳統季戊四醇油酸酯的合成方法通常選氯化亞砜或對甲基苯磺酸為催化劑[10-13]。氯化亞砜和對甲基苯磺酸均非常適合長鏈脂肪酸酯的合成反應,但氯化亞砜易被氧化,使其變性,降解時易產生環境污染;對甲基苯磺酸化學性質穩定,但對設備的腐蝕性較強,自然條件下不易降解[14-16]。

研究表明,亞磷酸三乙酯對于酯化反應的發生有很好的促進作用,可使用較少的量便起到很好的催化效果;擁有較好的熱穩定性、化學穩定性,可作為高溫條件下化學反應的催化劑;擁有較好的熱穩定性、化學穩定性,可作為高溫條件下化學反應的催化劑;可再生重復利用,不會產生廢酸污染環境等優點。具有良好的應用前景。但目前,亞磷酸三乙酯為催化劑[17],合成季戊四醇油酸酯的研究還鮮有報道。考慮到綠色化學以及環境友好的必要因素,文章選擇亞磷酸三乙酯為催化劑[17],合成季戊四醇油酸酯,探索反應時間、反應溫度、催化劑用量以及反應物酸醇摩爾比等對戊四醇油酸酯的酯化率的影響,以期確定季戊四醇油酸酯的最佳合成工藝,為工業生產季戊四醇油酸酯提供技術指導。

1 實驗部分

1.1 化學藥品及材料

主要化學試劑包括:季戊四醇(>98%)、溴化鉀(99%)購自美國Aladdin工業公司;油酸(99%)購自山東西亞化學股份有限公司;無水乙醇(>99%)、酚酞(92%)購自天津光度科技發展有限公司;三氯化磷(99%)購自連云港市化工廠;甲基紅(98%)、N-N二甲基苯胺(99%)購自上海化學試劑廠;氫氧化鉀(85%)購自中國醫藥集團化學試劑公司;氫氧化鈉(92%)購自徐州化學試劑廠。

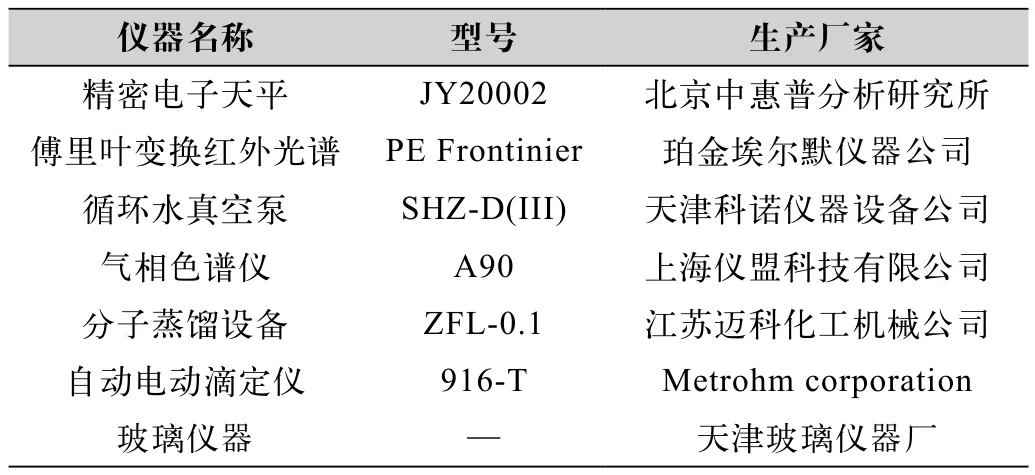

主要儀器設備包括:傅里葉變換紅外光譜、分子蒸餾設備、旋轉蒸發設備等,具體儀器設備參數如表1所示。

表1 具體儀器設備參數

1.2 催化劑亞磷酸三乙酯的制備

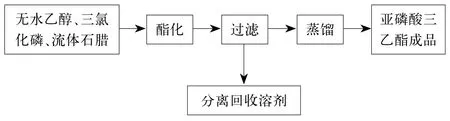

如圖1所示。為制備亞磷酸三乙酯流程圖。使用無水乙醇、液體石蠟等有機溶劑,將部分三氯化磷溶液放置在燒瓶中,加入甲基紅為指示劑,溶液顏色變為深橘黃色。待顏色穩定后,向三口燒瓶中加入N-N二甲基苯胺溶液,顏色變為鮮紅,此反應在冷水浴中進行。當反應溫度冷卻為2~6 ℃時,繼續加入三氯化磷溶液,此過程需要緩慢進行,避免溫度升高過快,而反應溫度也要嚴格控制在2~6 ℃范圍之間。待全部三氯化磷溶液加完后,繼續攪拌30 min使反應進行徹底。此時,加入適量氫氧化鈉,調節pH值為7,分離得到油層并對其進行蒸餾[18-20]。控制溫度為180 ℃以下,餾出組分即為亞磷酸三乙酯。

圖1 制備亞磷酸三乙酯流程圖

1.3 季戊四醇油酸酯的合成

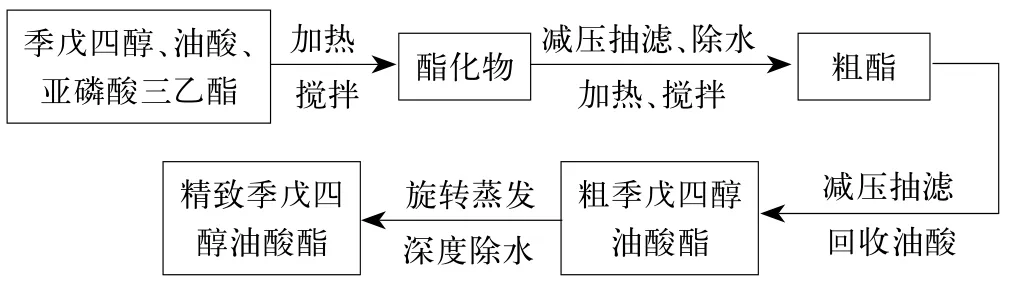

以亞磷酸三乙酯為催化劑,合成季戊四醇油酸酯。如圖2所示。為季戊四醇油酸酯的制備流程圖。在三口燒瓶內加入高純油酸、季戊四醇和亞磷酸三乙酯,將原料充分攪拌。在三口燒瓶右側瓶口處安裝蒸餾頭、溫度計、回流冷凝管、尾接管和圓底燒瓶等,并在所有的接口處涂上真空脂。完成裝接后攪拌加熱,當溫度上升至140 ℃時,開始用真空水泵減壓抽濾,保持壓強在0.85 kPa以上。等反應結束后對產品進行粗提純,用油泵進行減壓抽油,抽出未反應的油酸。此時,三口燒瓶中留存的淺黃色液體為季戊四醇油酸酯粗產品[21-23]。產品的純化用分子蒸餾裝置進行蒸餾,收集120~130 ℃的餾分,轉移至旋轉蒸發儀中蒸發除水,再進入恒溫干燥箱內進行產品的二次干燥,最后用活性炭進行脫色處理。

圖2 季戊四醇油酸酯的制備流程

在季戊四醇油酸酯合成這一過程中重點考察了反應時間、反應溫度、催化劑用量以及不同酸醇摩爾比對季戊四醇油酸酯的酯化率影響。

1.4 季戊四醇油酸酯的酯化率測定理論模型

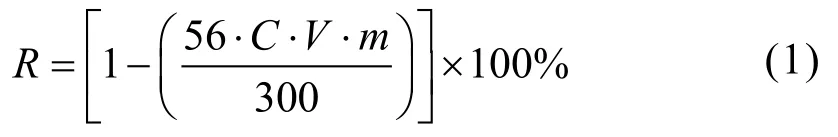

通過傳統酸堿滴定測酸值的方法,用精密天稱取0.1 mol的氫氧化鉀,以及 100 mL無水乙醇,配制成0.1 mol/L的氫氧化鉀溶液;取樣品季戊四醇油酸酯于燒杯中,記錄取樣質量,加入50 mL無水乙醇至全溶解并加入2~3滴酚酞指示劑;在堿式滴定管中加入配制的氫氧化鉀溶液,滴定加入酚酞指示劑的季戊四醇油酸酯樣品,滴定時晃動錐形瓶,觀察錐形瓶中的液體顏色,當變成粉色就停止滴定,0.5 min后不褪色時即為滴定終點;記錄所用氫氧化鉀溶液體積重復三次,計算平均值,其計算公式如下:

式中:R為季戊四醇油酸酯酯化率(%);C為氫氧化鉀溶液的濃度(mol/L);V為氫氧化鉀溶液的體積(mL);m為取樣品的質量(g)。

2 實驗要素的考察

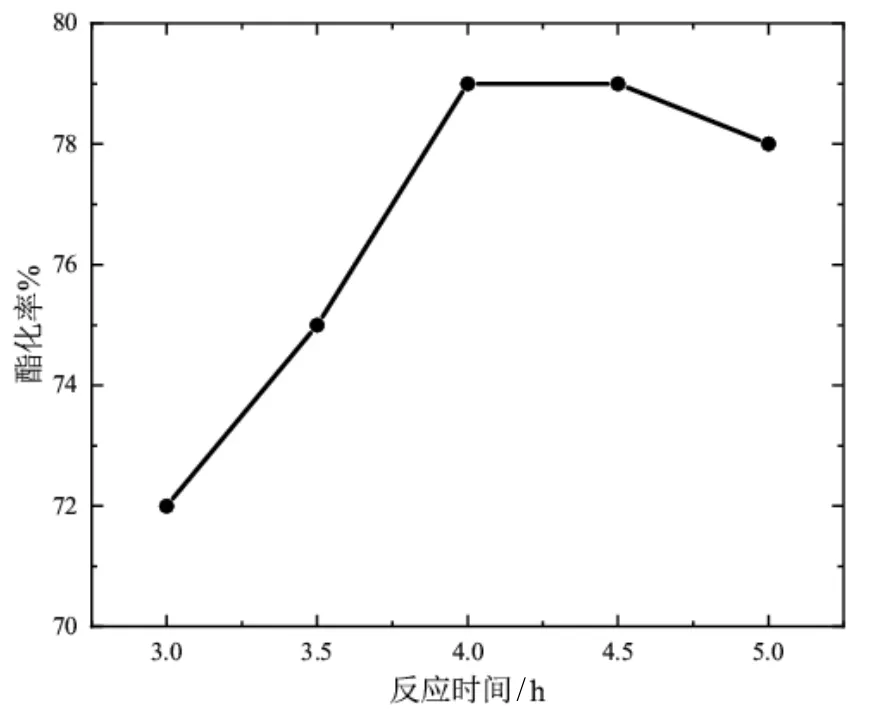

當反應原料酸醇摩爾比選定為4.0∶1.0時,選擇亞磷酸三乙酯作為催化劑且催化劑的用量為原料總質量的1‰,保持反應溫度為160 ℃,考察反應時間分別為 3 h、3.5 h、4 h、4.5 h、5 h 小時條件下的酯化率,結果如圖3所示。

圖3 反應時間對季戊四醇油酸酯的酯化率影響

由圖3可知,在不改變其他反應因素時,反應從起始的第3小時到起始第4小時的這一過程中,合成反應的酯化率迅速升高。但是在4 h之后到5 h的區間內,反應的酯化率開始略有下降。由于酯化反應是可逆反應,隨著反應時間的延長,逆向反應逐漸變強,因此較長時間反應反而不適合季戊四醇油酸酯的合成。控制時長4 h,為最佳反應時間。

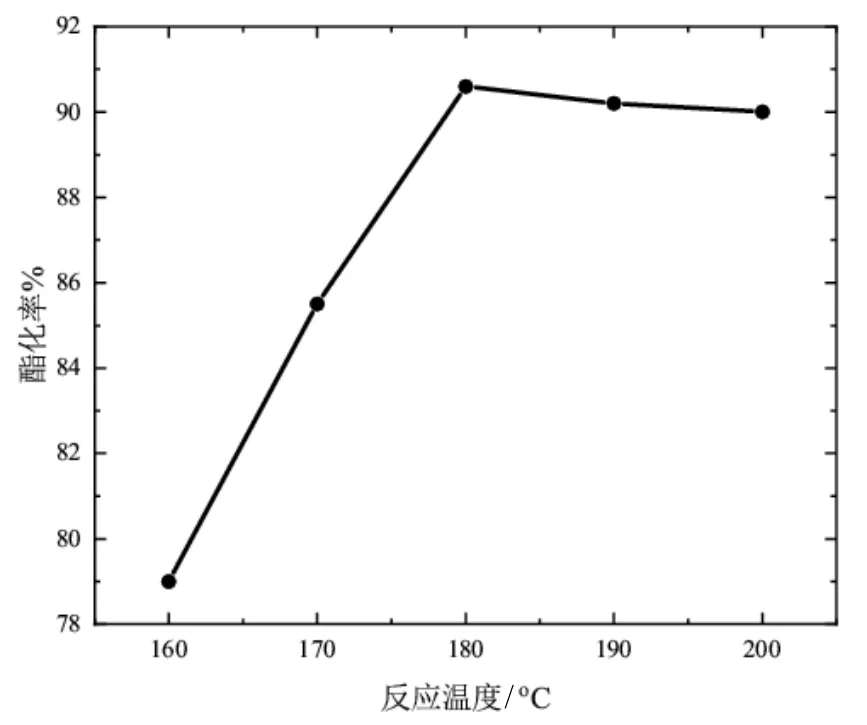

進一步考察反應溫度對合成反應的影響。當溫度分別控制為 160 ℃、170 ℃、180 ℃、190 ℃、200 ℃時,對季戊四醇油酸酯的酯化率影響如圖4所示。

圖4 反應溫度對季戊四醇油酸酯的酯化率影響

由圖4可知,當反應溫度控制在160~180 ℃之間,隨著反應溫度升高,酯化率也在不斷提升,但反應溫度高于180 ℃時,酯化反應整體趨于平穩,正向和逆向反應達到平衡,繼續升高溫度反而促進逆向反應進行,導致酯化率降低。因此,合適的反應溫度控制在180 ℃。

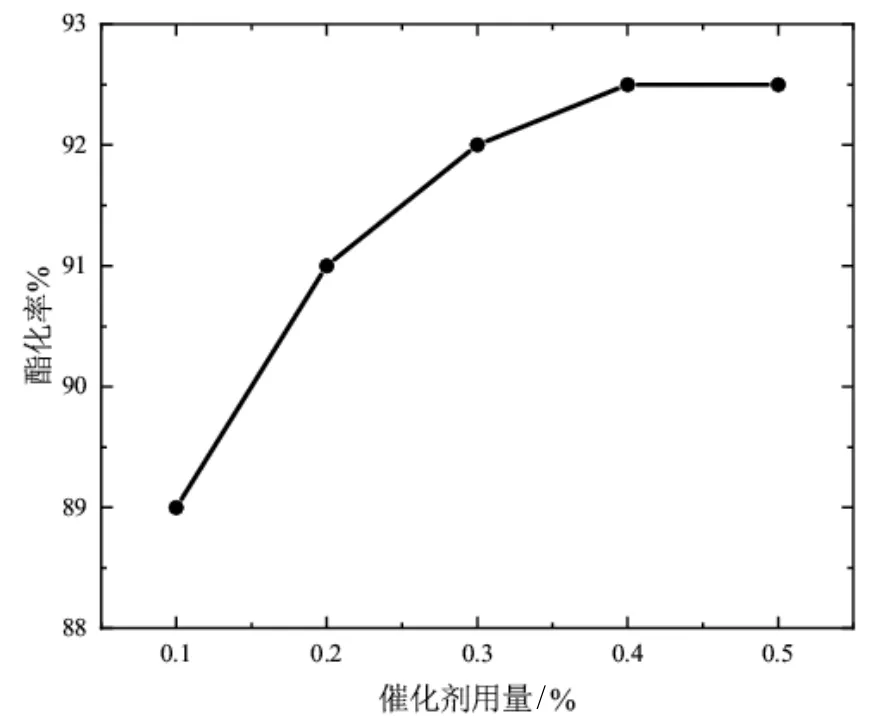

當確定適宜的反應時間和反應溫度后,適當調整催化劑的用量,進一步考察催化劑多少對該合成反應的整體影響,如圖5所示。

圖5 催化劑用量對季戊四醇油酸酯的酯化率影響

由圖5中可以看出,催化劑用量在原料總質量的1‰~3‰的區間內漲幅較大,但在3‰~5‰的區間內長幅并不明顯,整體增長幅度趨于緩和。考慮到對后續產品提純工藝的影響,以及催化劑揮發過程中容易污染產品,降低產品質量等因素;綜合比較后,認為較適宜的催化劑用量為反應原料總質量的3‰。在這一配比條件下,催化劑能夠高效促進正向反應進行,有利于季戊四醇油酸酯的合成;適度的催化劑用量對后續產品提純不會帶來干擾,且揮發組分也不會產生環境污染。

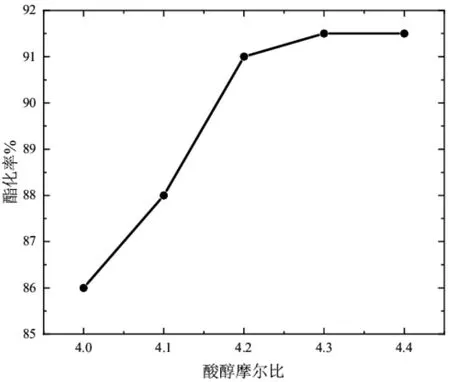

在季戊四醇油酸酯合成反應過程中,由于油酸成本低廉、化學性質穩、產品純化過程中更容易回收,通常使油酸組分成倍數過量,以促進季戊四醇充分反應,同時也有利于正向反應進行。進一步適當增加油酸的比重,考察油酸與季戊四醇兩種原料摩爾比的影響。分別取 4.0∶1.0、4.1∶1.0、4.2∶1.0、4.3∶1.0、4.4∶1.0時,季戊四醇油酸酯的酯化率如圖6所示。

圖6 原料酸醇摩爾比對季戊四醇油酸酯的酯化率影響

由圖6可知,酸醇摩爾比在高于4.0∶1.0以后,對反應影響并不明顯,酯化率的變化僅從86%提升至92%。而在確定適宜的反應溫度,反應時間以及催化劑用量后,原料配比的影響會進一步降低。但仍能推測到,油酸與季戊四醇的原料配比在4.2∶1.0的情況下,更有利于進酯化反應進行。而繼續增加油酸的比重不但不能進一步提升正向反應速率,同時對后續產品的提純帶來一定的干擾。因此,確定油酸與季戊四醇的比例在4.2∶1.0時,更有利于反應。

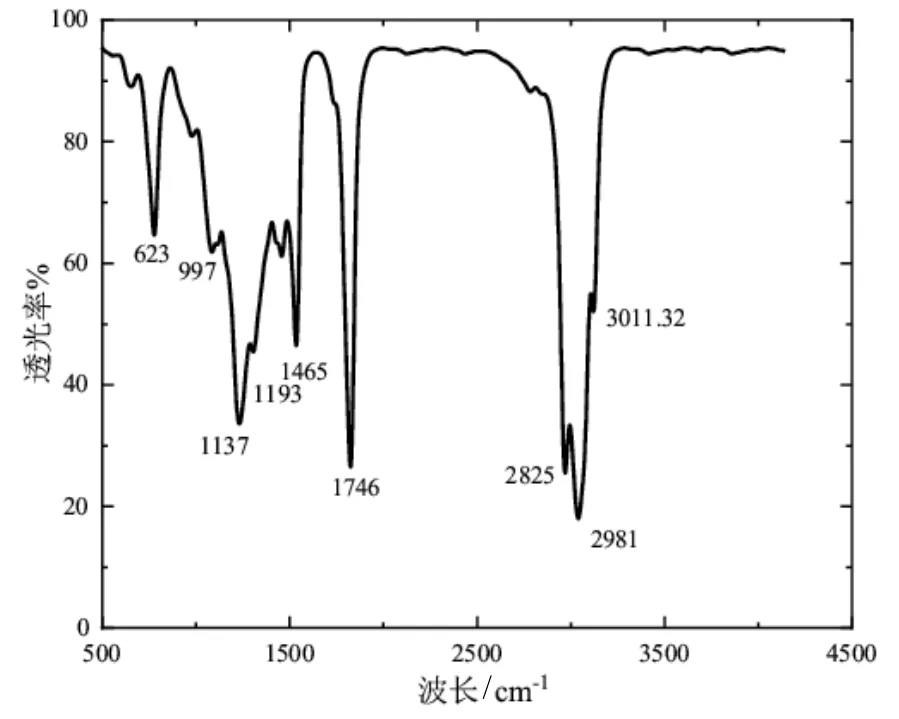

進一步對產品做紅外光譜測定,結果如圖7所示。在3 011.32cm-1處的吸收峰為-C=C-H的伸縮振動,在2 981.43 cm-1處的吸收峰為-CH2-對稱伸縮振動,在2 825.19 cm-1處的吸收峰為-CH2-反對稱伸縮振動,在1 746.30 cm-1的吸收峰為酯類C=O的伸縮振動;在1 465.63處的吸收峰為-CH2-和-CH3的彎曲振動,在1 337.34 cm-1處吸收峰為油酸-CH2-CH=CH當中-CH2-的彎曲振動;在1 193.09 cm-1處的吸收峰為C-O-C反對稱伸縮振動;在1 137.84 cm-1處的吸收峰為順式RCH=CHR彎曲振動;在997.45 cm-1處的吸收峰為C-O-C對稱伸縮振動;在623.32 cm-1處的吸收峰為-(CH2)n-面內搖擺振動;因此,通過紅外光譜分析,斷定了此種化合物的結構,認定為季戊四醇油酸酯。

圖7 季戊四醇油酸酯的光譜分析圖

3 結語

以亞磷酸三乙酯作為催化劑能夠高效促進季戊四醇油酸酯的合成反應。最佳工藝參數為:反應溫度控制在180 ℃、反應4 h、化劑用量為反應原料總質量的3‰、油酸與季戊四醇的比例在4.2∶1.0,季戊四醇油酸酯酯化率高達92.5%。