基于碳中和的人-機-料-法-環五位一體紡紗新技術解析

夏治剛, 徐 傲, 萬由順, 衛 江, 張慧霞, 唐建東,鄭敏博, 郭沁生, 丁彩玲, 楊圣明, 徐衛林

(1. 武漢紡織大學 省部共建紡織新材料與先進加工技術國家重點實驗室, 湖北 武漢 430200; 2. 武漢紡織大學 紡織科學與工程學院, 湖北 武漢 430200; 3. 青島大學 省部共建生物多糖纖維成形與生態紡織國家重點實驗室, 山東 青島 266071; 4. 武漢裕大華紡織服裝集團有限公司, 湖北 武漢 430080; 5. 際華三五四二紡織有限公司, 湖北 襄陽 441002; 6. 經緯智能紡織機械有限公司, 山西 晉中 030601;7. 山東如意科技集團有限公司, 山東 濟寧 272073; 8. 安徽華茂紡織集團有限公司, 安徽 安慶 272073)

自工業革命以來,人類在創造巨大物質財富的同時,加速攫取自然資源、打破地球生態系統平衡,人與自然深層次矛盾彰顯[1]。全球人類消耗的能源86%來自化石燃料資源。科學家研究發現:如果人類一成不變地損耗現有化石燃料,那么最后一批化石燃料將在22世紀耗盡[2-3]。消耗化石燃料,必然排放二氧化碳、甲烷以及粉塵等廢物[4-6],不僅污染環境[7-9],且會造成碳循環失衡,導致溫室效應[10-12]。溫室效應表現為地球升溫:1981—1990年全球平均氣溫比100年前上升了0.48 ℃,到21世紀末將可能增至1.1~6.4 ℃[13-15]。全球變暖以后,以前每50年發生1次的極端熱浪,現在每10年發生1次(造成森林火災、大規模破壞生態),傾盆大雨、干旱等極端天氣更加頻繁[16],已經造成了各種全球性自然環境災害(冰川融化、物種加速滅絕等),嚴重威脅到全人類生存發展。針對全球環境問題,中國在2020年9月22日第七十五屆聯合國大會上提出:中國力爭在2030年前達到碳排放峰值、2060年前實現碳中和[17]。自此“碳達峰、碳中和”的雙碳目標成為全球大勢所趨,更是我國的重大戰略需求。2021年國務院政府工作報告中指出:扎實做好碳達峰、碳中和各項工作,制定2030年前碳排放達峰行動方案,優化產業結構和能源結構;提升生態系統碳匯能力,以實際行動為全球應對氣候變化作出應有貢獻[18]。我國雙碳目標及工作的提出,是國內健康可持續發展的必要措施,是我國改善全球環境的鄭重承諾和決心。

紡織服裝產業份額大、鏈段長、能耗與廢物排放多,達成雙碳目標的挑戰度高。紡織服裝產業的關鍵和基礎之一在于紡紗。傳統紡紗工序長而散、用工多,造成單產能耗高、產品一致性差、運營成本高等行業痛點問題。為滿足多功能高性能紡織品的需求,多種材料復構纖維、多種纖維紡紗份額提高,造成紡紗過程原料及成品回收難度加大。在保證正常生產的前提下,發展新技術與新工藝對紡紗工序實施節能減碳,高效使用-循環利用-清潔運用不同原料開發綠色環保紗線產品是低碳環保紡紗所面臨的挑戰性難題。針對紡紗行業痛點和低碳排放挑戰,本文首先分析紡紗車間碳排放來源,然后提出紡紗碳減排方案,最后基于碳減排方案,從人-機-料-法-環五位一體層面,深入分析集約型、簡約型和延伸型低碳紡紗技術,為紡織服裝行業實現“碳達峰、碳中和”生產目標,提供一定的方向指導和技術參考。

1 紡紗車間碳排放問題分析

全球2億多錠環錠紡,50%以上在中國。以棉紡為例,在普通環錠細紗車間,短纖維紡制成紗的工序步驟為:開松(抓棉機、開清棉機、混棉機)→梳理(梳棉機)→精梳(條卷機、并卷機、精梳機)→并條(頭道并條機、末道并條機)→粗紗(翼錠粗紗機)→細紗機(環錠紡紗機)→絡筒(自動絡筒機)[19]。普通紡紗工序長、設備機型多而散,直接導致了車間人工多、物料運輸和耗散量大。特別是,普通環錠紡紗的加捻效率低、卷裝小、紡紗速度慢,其紗線品質受車間溫濕度環境影響大,因此,囊括人-機-料-法-環的高耗散、慢速度、低品質紡紗車間,直接或間接進行著較高的“碳排放”。具體而言,紡紗車間人工多,造成更多資源消耗、生活垃圾排放;機器運行耗電、耗油、耗氣,導致化石燃料消耗、引起碳排放;紡紗原料絕大多數為碳基高分子纖維材料,尤其是石油化工合成化學纖維原料,紡紗織造經服用后廢棄,碳排放相當可觀;普通紡紗方法存在上述行業痛點問題、過程原料及成品難回收的難點問題;紡紗車間所需溫濕度環境的營造,消耗化石燃料、引起碳排放。綜上:紡紗生產過程產生的直接碳排放為紡紗生產機器運行和物理變化引起的碳排放、廢料處理引起的碳排放、環境調節消耗能源的碳排放等;間接碳排放為紡紗生產過程中外購電力等能源、原材料制備和運輸引起的碳排放等[20]。

由此可見,普通環錠紡紗車間碳排放呈現了份額大、因素多、源頭廣的特征。為實現紡紗生產的“碳達峰、碳中和”目標,紡紗車間的發展愿景是:走綠色低碳發展道路,重構提質增效的高質量紡紗新模式,探索精簡節約、變廢為寶、化腐朽為神奇的紡紗新技術,發展清潔能源、固碳材料、低能耗/零能耗制品的底層與高層創新型紡紗技術。

2 紡紗車間碳排放方案的建立

針對紡紗各環節碳排放問題,本文以紡紗工業發展愿景、全面質量管理理論為指引,探索和解析基于碳中和人-機-料-法-環五位一體紡紗新技術。人-機-料-法-環五要素分別為:制造產品的人員、所用的設備、所用的原料、所用的方法、過程所處的環境。把控好上述五要素是低碳高品質紡紗生產的保障。圖1示出低碳紡紗方案策略框架。

圖1 低碳紡紗方案策略框架Fig.1 Scheme strategy framework of low-carbon spinning

由圖可知,為實現“碳中和”這一目標,建立五位一體紡紗碳減排的實施方向:1)精確管控、提質增效;2)節能減排、回收利用;3)綠色原料、能源與產品。人:精簡人員,加強培訓;機:加強創新,提高效能;料:立足國內,減少制備、運輸和終端產品使用中碳排放;法:縮短流程,提升質量和產量;環:控制排放,加強循環和利用。基于紡紗碳減排的實施方向,提出了三大低碳紡紗策略:1)集約化智能管控人-機-料-法-環,提質增效;2)節約化創新紡紗流程,縮短流程、節約能源、用工和原料;3)延伸型創新紡紗新材料、新產品,實現低碳環保的綠色紡紗加工。

3 集約型低碳紡紗技術解析

3.1 集約型低碳紡紗所面臨的技術瓶頸

針對耗散型普通環錠紡紗所面臨的工序長、設備散,用工多、效率低,損耗大、品質差的行業痛點問題,發展精確管控、提質增效的集約型低碳紡紗技術有以下瓶頸難題:1)關鍵智能紡紗裝備存在短板。梳理是紡紗的心臟,然而高效率、智能化、高品質的高端梳理裝備卻受制于國外,智能普梳機以德國特呂茨勒、瑞士立達裝備為代表,智能精梳機以瑞士立達的全自動裝備為代表;2)智能紡紗物流運輸存在間斷。現代化紡紗物流系統已實現清梳聯、粗細聯、細絡聯,但在梳棉→并條、并條→條并卷、精梳→末并、末并→粗紗、打包→倉儲之間,未實現智能連接;3)物料收付和回用的智能化被忽略,全流程智能回花收付難以實現;4)國內外控制系統兼容性差,信息孤島頻現;5)細紗是紡紗的大腦。高品質高效率紡紗的同時,如何實施節能、節料,是實現高品質智能化紡紗的關鍵難題。

3.2 智能集約普通紡紗的人-機-料-法-環

為減員增效、智能管控、高質紡紗,由武漢裕大華紡織服裝集團有限公司牽頭,聯合經緯紡織機械股份有限公司、國機智能技術研究院有限公司、武漢紡織大學,集約普通環錠紡紗的人-機-料-法-環,在全國最先完成100%國產化全流程智能紡紗車間的示范化建設和應用[21]:1)創新研制國產智能化核心裝備(JWF1213型清梳聯、JWF1316型勻整并條機、JWF1286型全自動精梳機、JWF1458型自落粗紗機、JWF1572JM型全自動細紗機、VCRO-1型自動絡筒機、JWF0 016 D型異纖機等),自主研發軌道輸送、斷頭停喂、自動監測和追溯等配套裝備,奠定集約型低碳智能紡紗的國產設備基礎,解決了關鍵智能紡紗裝備依賴進口的難題。

2)創新應用“清梳聯→頭并→條并卷→精梳→末并→粗紗→細紗→絡筒→自動打包→智能倉儲”的全國產、全流程智能物流系統,融合和集成智能紡紗裝備,實現節約用人、智能化快速高效物流送料。

3)創新實施國產化全流程智能回花收付系統,把生產過程各工序的落塵、回花、回條、回絲與全流程自動化收集、分揀和打包融為一體,實現紡紗各工序物料的智能分揀和收付[22],節約了原料。

4)應用和實施全流程無死角的智能紡紗生產運營管理系統,融合紡紗工業互聯網、物聯網,集成優化配置人工、設備、物料和能源。

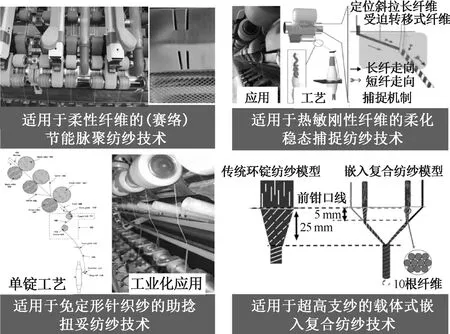

5)基于智能紡,集成適用于柔性纖維的節能脈聚紡[23]、適用于熱敏剛性纖維的柔化穩態捕捉紡[24-25]、適用于免定型針織紗的扭妥紡[26-27]、適用于超高支紗的嵌入式復合紡[28-39]等新方法(見圖2),大幅提升細紗效率和品質。

圖2 國產化紡紗新方法Fig.2 New method of domestic spinning

3.3 集約型低碳紡紗技術實施效果

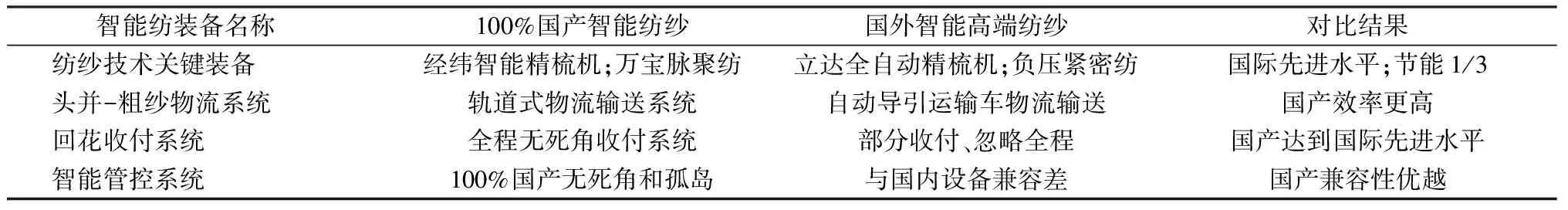

基于上述5方面的智能化集約,實現智能裝備、物流、質量追溯、回花收付和高品質生產運營管控系統的互通互融,100%國產智能化紡紗關鍵設備處于國際先進領先水平(見表1),成功將勞動密集型紡紗工廠轉變成科技集約型智能車間,實現綠色低碳的高效高質紡紗生產[30]。目前集約型低碳智能紡紗車間所能達到的效果見表2。可看到,集約型智能紡紗車間可有效解決了紡紗行業痛點問題和智能化高質紡紗難題。

表1 國產智能化紡紗關鍵裝備與國外類比Tab.1 Comparison of domestic intelligent spinning key equipment with foreign

表2 全國產智能紡紗效果與國內外普通紡、智能紡效果的比較Tab.2 Comparison of fully domestic intelligent spinning with ordinary and foreign intelligent spinnings

4 簡約型低碳紡紗技術解析

4.1 短流程高速紡紗技術

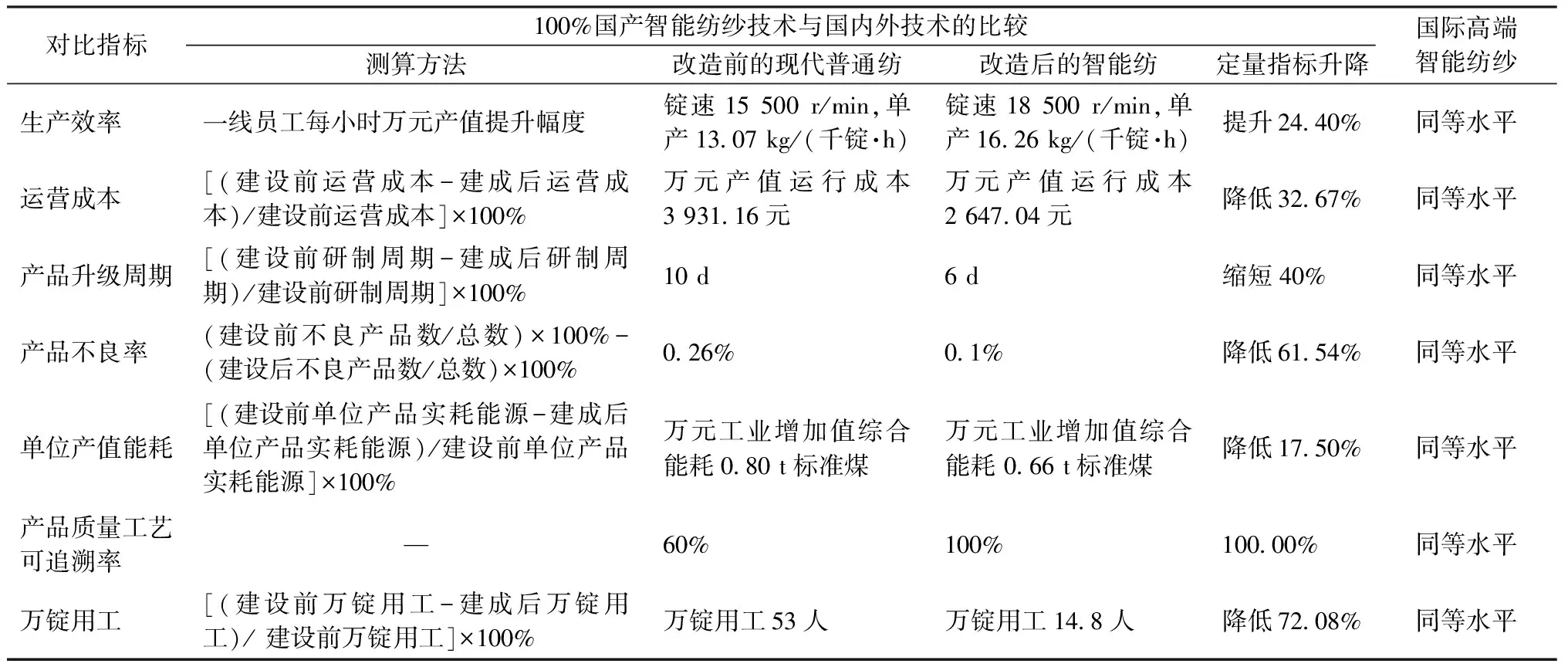

除了互通互聯的集約型智能紡紗技術,降低紡紗碳排放、提升紡紗效率的最直接方式是縮短紡紗流程、提升加捻和卷繞速度。自1828年美國科學家Thorpe發明了環錠細紗機以后,雖然集聚紡、賽絡紡、柔潔紡、扭妥紡、智能紡等環錠紡紗新技術得到充分發展[31],但受環錠加捻機構和成紗原理的限制,環錠細紗機無法消除粗紗和絡筒工序,成紗速度難以超過25 m/min,形成了工序流程長、紡紗速度低的冗慢型生產模式,難以進一步低碳減排,如圖3所示。因此,具有短流程、高速度特征的新型加捻卷繞方式應運而生,替代了環錠加捻方式,取消了粗紗→細紗→絡筒工序配置[32],形成了諸如轉杯紡[33]、摩擦紡[34]、渦流紡[35]等簡約型低碳紡紗模式,采用纖維條直接一步法紡制成筒紗。

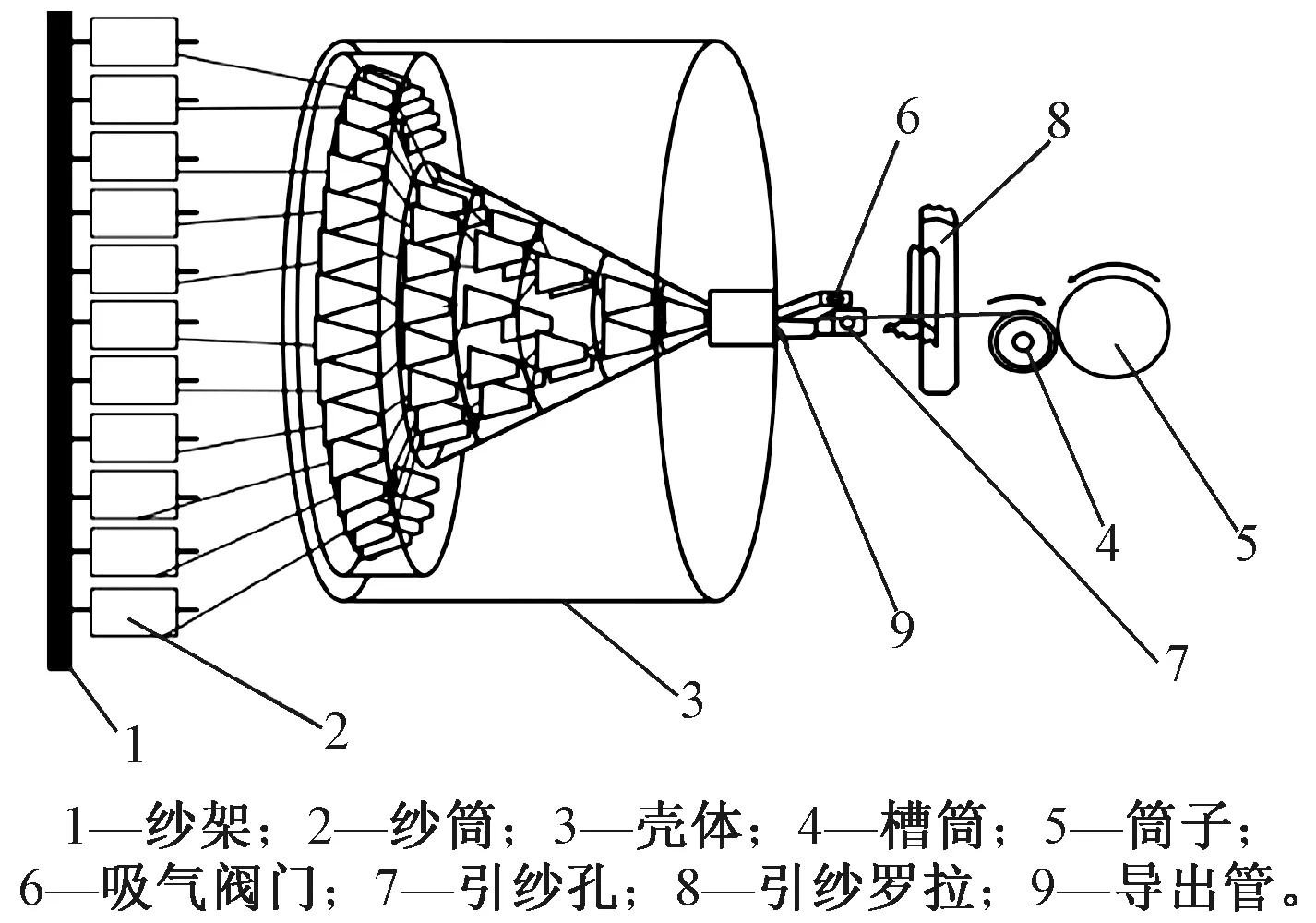

圖3 簡約型短流程高速的開放端紡紗技術特征及代表Fig.3 Technical characteristics and representatives of simple-type short-process high-speed open-end spinning

目前在紡織工業領域內應用量大面廣的是轉杯紡紗和渦流紡紗技術。轉杯紡紗原理是將由纖維條經分梳輥分梳而成的纖維流,通過輸纖通道喂入到轉速高達2.0×105r/min(德國賜來福公司AUTOCRO8-AUTOCRO10系列轉杯紡紗機)的轉杯內壁凝聚槽中;受轉杯高速回轉作用,須條纖維流在轉杯中進行開放端式邊凝聚、邊加捻成紗條;形成的紗條經阻捻盤、導紗管、輸出羅拉、槽筒,以高達300 m/min的速度纏繞成大卷裝筒紗。渦流紡紗原理是將纖維條經過羅拉牽伸機構進行100倍級牽伸成的須條纖維,經前鉗口輸出后,進入渦流紡紗器中;經渦流紡紗器的輸纖管、導針引導,進入渦流室內,受到渦流場旋轉氣流作用,須條前纖維的頭端插入靜止錠入口中而凝聚、尾端貼附在靜止錠錐面上而開纖,須條前纖維尾端連續包纏須條后纖維頭端而形成紗條;形成的紗條經導紗管、輸出羅拉鉗口、USTER紗線品質監測器、張力調節裝置、上蠟裝置、槽筒,以高達550 m/min(日本村田MVS870E系列渦流紡紗機)的速度纏繞成大卷裝筒紗。可見,開放端須條加捻、獨立卷繞,是實現高速度、大卷裝的必要條件。

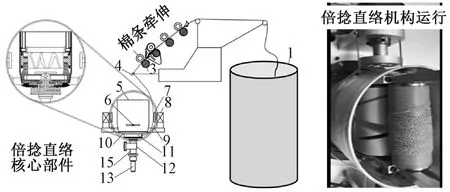

除了短流程、高速度特征,轉杯紡紗、渦流紡紗機,已經發展為配件低損/無損化、高精度在線品質檢測、自動接頭/落紗/換管、自優化管理等智能設備,進一步降低人工、節約用料和低耗能,實現低碳減排。然而開放端加捻方式,使得轉杯紡紗線結構為內緊外松的分層捻合構象[36]、渦流紡紗線結構為芯部纖維平直、外層錐形螺旋式包纏構象[37],無法形成握持端加捻形成的環錠紡紗體內外轉移式纖維抱合構象,致使轉杯紡、渦流紡紗線強力低[38-39]。在保留握持端成紗的高品質結構特征的同時,縮短紡紗流程、提高速度,倍捻直絡的握持端紡紗技術應運而生(見圖4)[40]。

圖4 簡約型短流程中速握持端倍捻直絡紡紗技術Fig.4 Simple-type short-process medium-speed double-twisted and direct-cone-winded nip-end spinning

自主研發的國產化倍捻直絡的握持端紡紗技術,能實現纖維條直接紡成筒紗、倍捻錠子進行2倍捻紡紗、羅拉鉗口握持須條加捻成紗,從而為工序短、效率高、品質優的綠色高質化紡紗提供增選方案。

4.2 超短流程紡紗技術

短流程高速紡紗技術只是將傳統環錠紡紗工序的“粗紗→細紗→絡筒”3道工序,縮短至1道工序,而對“配棉→開清→普梳→精梳→并條”等前紡工序沒有改變,導致紡紗流程縮短不徹底、低碳生產不充分,因此,超短流程紡紗技術應運而生,直接跳過前方工序、粗紗、細紗和絡筒工序,采用纖維或制備纖維的型膜原料進行高效率加捻、大卷裝卷繞紡紗,如圖5所示。長絲直接牽伸加捻紡紗技術是采用在多捻紡紗裝置中,多層氣流控制層逐層縮小,渦流效應實現長絲的牽伸與加捻紡紗,直接將長絲纖維制備成大卷裝筒子紗[41]。該紡紗方法省去了開松、梳理、精梳、并條、粗紗等工序,大大縮短了紡紗流程,實現了纖維直接到筒紗。

圖5 長絲直接紡成大卷裝紗線的超短流程紡紗技術Fig.5 Ultra-short process spinning technology of filament direct spun into large cone yarn package

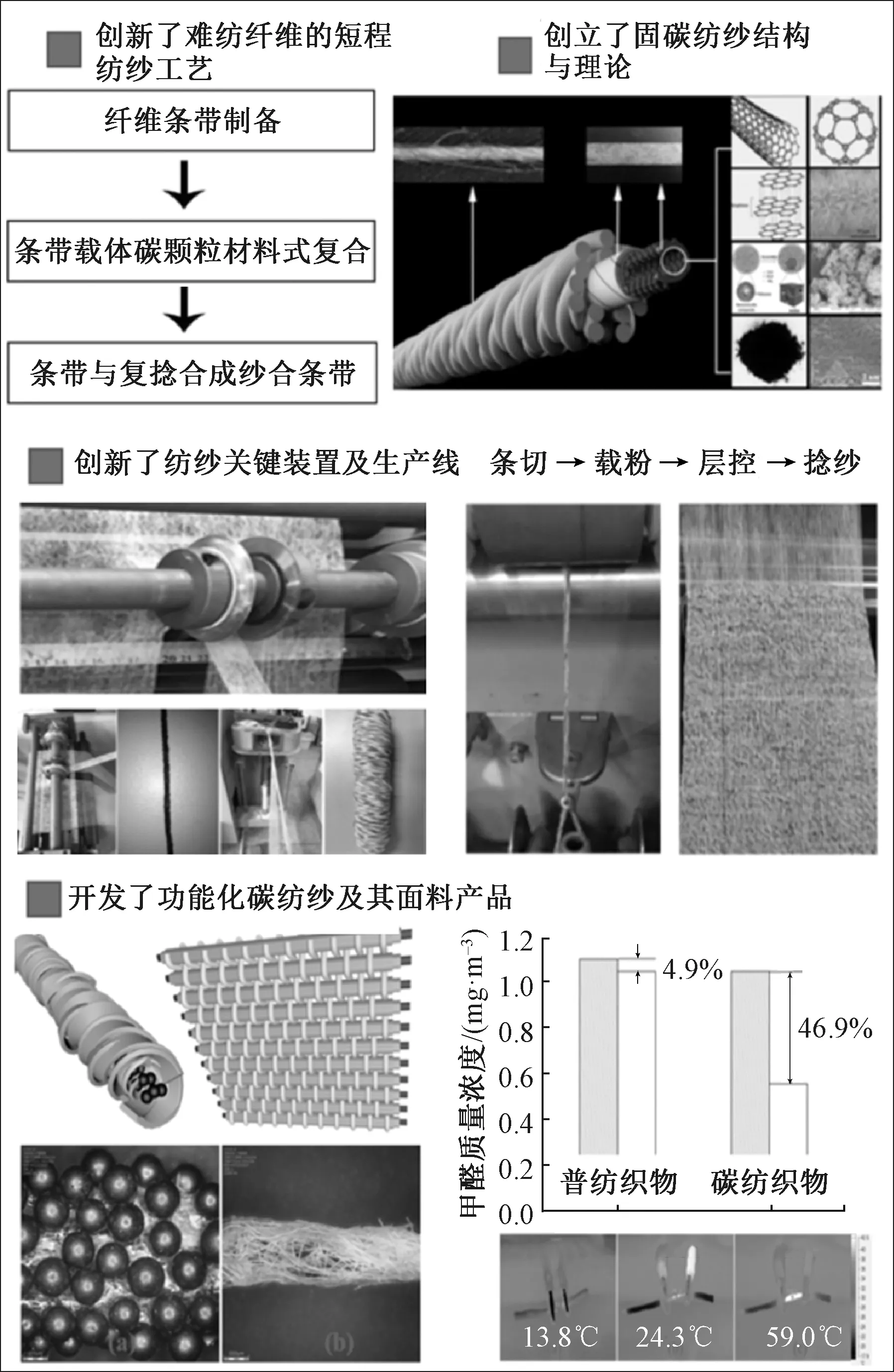

圖6示出采用型膜為原料直接絲化紡紗的超短流程紡紗技術。它是將型膜先絲化牽伸、再倍捻式高效加捻、大卷裝筒紗卷繞[40,42-43]。該紡紗技術能夠采用型膜直接紡成筒紗,2倍捻高效加捻紡紗,將膜工業與紡織業相融合,從而達到超短工序、高效加捻卷繞、紗線結構新穎等技術效果,極大節約設備、能耗,減少碳排放。

圖6 型膜絲化直接紡成大卷裝紗線的超短流程紡紗技術Fig.6 Ultra-short process spinning technology of film-filamentation spun into large cone yarn package

4.3 超紡技術

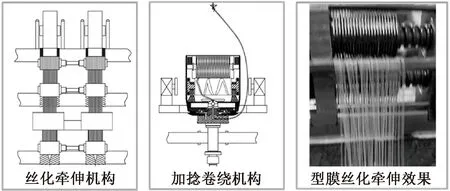

如果省略紡紗的細紗卷繞、絡筒、熱定形等工序,直接實施有紡或無紡編織,則整個工序看不到完整的紡紗加捻和卷繞,超越了紡紗工序,形成超紡技術。有紡編織的超紡技術以邁耶西的紡紗-編織一體化技術[44-45](Spinitsystems)為代表,直接在緯編大圓機紗架上放置粗紗原料,省略環錠加捻卷繞、清潔、復繞等工序,直接將所紡紗線進行緯編編織。該技術還配備了SE NSOBlueRS針油循環系統,與傳統針油系統(每日工作20 h時消耗2.5~3 L油)相比,可減少30%的新針油用量,進一步低碳減排。

無紡編織的超紡技術以針織自成形織物制備技術為代表,直接在無紡纖維網上進行穿刺、鉤取、套圈、彎圈、牽拉和退圈,形成紗線編織外形的織物[46],如圖7所示。超級精簡省略了普梳、精梳、并條、粗紗、細紗、絡筒和熱定形等工序。無紡-編織的超紡技術所節省的人工量大、設備臺數多、生產環境更加整潔、原料和能源使用更高效,特別是終端織物中纖維原料損傷小、縱向強力大、織物蓬松柔軟和舒適,實現了低碳高品質紡織加工。

圖7 無紡-編織的超紡技術Fig.7 Superspinning technology by integrating non-weaving and weft-knitting

5 延伸型低碳紡紗技術解析

5.1 綠色環保型紡紗原料研發

實施紡紗生產的碳達峰、碳中和策略,紡紗是手段、材料是關鍵。在建設新材料強國、高功能高性能紡織品的迫切要求下,紡織新材料應朝著綠色化、低碳化、精細化和節約化方向發展。紡紗用的絕大多數原料是纖維,開發綠色環保紗線及面料,要求新型綠色纖維的生產原料無污染、合成過程節能降耗減污、對人體友好舒適、無毒可降解的清潔加工、可循環利用或回歸自然。基于上述要求,目前已開發無印染的天然彩棉原料、原液著色的色紡纖維、綠色環保聚乳酸纖維、循環再生纖維以及綠色無機纖維(如玄武巖纖維)等。循環再生纖維主要有再生纖維素纖維、再生聚酯纖維。在循環再生纖維制備過程中,將廢舊天然纖維粉體共混加入,改性再生纖維,提升纖維染色、回潮等性能[47-49],從而實現了變廢為寶、節能減排的技術效果。

5.2 發展特殊原料的特種固碳紡紗技術

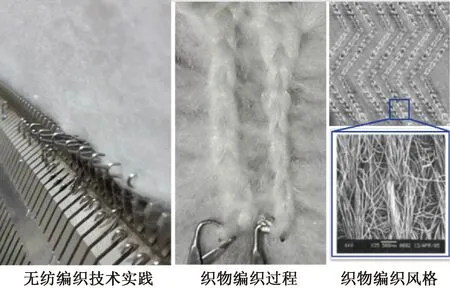

舊紡織品理論上95%可回收,但實際我國廢舊紡織品回收利用率很低(目前只有10%),核心原因為:回收方式成本高;再生產品經濟附加值低[50]。一般廢舊紡織產品回收可分成:零級回收、初中級回收、動能回收、物理學回收、有機化學回收5類。零級回收指廢舊物品的立即再運用,如二手服裝批發市場。初中級回收指紡織品加工過程中造成的廢棄物、邊角余料的回收運用。動能回收是對廢舊紡織產品中的合成纖維,運用其焚燒處理發電回收再運用方法。物理學回收是指在化學結構基礎不改變的標準下,對廢舊紡織產品開松、紡織、成網等物理學生產加工,做成再造紡織產品的回收運用。有機化學回收是指用有關溶解劑有機化學回收方式。為實現更優化的短流程、低成本、環保的特色固碳紡紗方法,優選物理開松法回收纖維,并聯合智能紡紗、納微功能復合紡紗技術[51-53],進行廢舊紡織品回收再用的高質化功能紡紗[54-55],實現低碳高質化紡紗生產在中部的高端突破。相關紡紗技術見圖8。

圖8 循環回用纖維的高質化功能紡紗技術Fig.8 High-quality functional spinning technology of circulating reused fibers

廢舊紡織品回收利用的纖維強力低、長度短,適用于非織造和炭化加工處理,難以直接紡紗生產。為充分和高質化利用超短超弱纖維及不可紡粉粒材料,應大力推行和發展短流程優質固碳紡紗技術(如圖9所示)。將超弱超短的難紡纖維進行無紡成網,然后再裁切成條[56-57],利用條帶包覆紡紗技術[58-59],將碳粉、碳微球顆粒等材料裹覆成紗,制備出具有吸附過濾、導電傳感等功能紗線及制品。

圖9 短流程優質固碳紡紗技術Fig.9 Short-process high-quality carbon-trapping spinning

5.3 發展低碳功能高附加值紡紗技術

紡紗的終端綠色產品目標是為人們生活提供綠色低碳出行的服裝面料用紗,如具有無源輻射制冷、隔熱保暖功能的紗線等。將超結構光學微粒材料引入纖維內部,經低損傷紡紗技術成紗,織造成為形態分級結構的光學隨機超結構材料織物,對整個0.3~25 μm波段范圍的高效光譜調控,可實現優異的日間輻射制冷功能。在正午時段的模擬人體皮膚測試中(廣州,2020年11月28日),相較于同色的商用織物(棉、氨綸、麻等),這種制冷織物下的模擬皮膚溫度可降低5~7 ℃[60]。

受中空竹子和蠶繭的啟發,通過摩擦紡紗技術將柔軟舒適的棉纖維連續裹覆包纏在中空硅管上,制成獨特的中空硅膠管為核、棉纖維包覆層為殼的核-殼復構紗,該復構紗賦予終端織物良好的抗皺性能、極高的回彈能力(85.07%)和持久的保溫效果[61],解決了纖維素中空紗的塌陷起皺和保溫不耐久問題,為冬季保暖服裝提供低碳高品質織物紗線提供解決途徑。

6 結束語

為實現2030年碳達峰、2060年碳中和目標,本文在分析碳中和紡紗背景的基礎上,采用全面質量管理理論,確立了人-機-料-法-環的五位一體化碳中和紡紗低碳生產策略,深入剖析了集約型、簡約型和延伸型低碳紡紗技術,得出以下結論。

1)集約型智能紡技術降低用工72.08%、生產效率提升24.4%、運行成本降低32.67%,單位產品能耗降低17.5%、產品不良率降低61.54%,解決了傳統紡紗工序長而散、用工多、單產能耗高、產品一致性差、運營成本高等行業痛點問題,實現低碳高質紡紗。

2)簡約型高速紡紗技術縮短紡紗流程、提升加捻和卷繞速度,紡紗速度最高達到550 m/min(渦流紡紗),紡紗過程能夠實現短流程、超短流程、無紡紗流程的選擇式調節,滿足了降低碳排、提升效率的各檔綠色低碳紡紗要求。

3)延伸型低碳紡紗分為前端延伸型、中間高端延伸型、終端延伸型,其中發展前端原料功能化循環利用技術,可實現變廢為寶、節能減排的目標。實施中端紡紗固碳技術,生產綠色功能紗線,直接滿足低碳紡紗要求。發展終端綠色環保紡織品的制冷、隔熱等功能紗制備技術,能夠為人們生活提供綠色低碳出行的服裝面料用紗。