微膠囊化元寶楓籽油粉末油脂的工藝優化及穩定性研究

吳隆坤, 李 佩, 德青玉珍, 胡盛安, 肇立春, 肖志剛

(沈陽師范大學糧食學院1,沈陽 110034) (東北農業大學食品學院2,哈爾濱 150030)

2015年1月,國務院辦公廳發布的《關于加快木本油料產業發展的意見》重點倡導要加快推進元寶楓等木本油料樹種的種植和產業發展。目前,元寶楓在中國的栽培面積超過766.7 km2,其種子產量高,種子的主要化學成分為脂類(47.88%)、蛋白質(27.15%),以及少量的蔗糖(6.10%)和纖維素(3.68%),且綠原酸、單寧和類黃酮等含量豐富,是具有開發潛力的油脂、蛋白質、醫藥和化工原料來源[1-3]。研究報道,元寶楓籽含油42.6%~46.6%,其中不飽和脂肪酸可達92%,包括油酸(23.8%~26.0%)、亞油酸(33.9%~37.3%)和神經酸(5.2%~6.2%),神經酸通過保護老化的神經元,及增強早產兒的智力,有利于大腦發育[4-6]。元寶楓籽油還富含其他生物活性成分,植物甾醇(β-谷甾醇為主要植物甾醇)、β-胡蘿卜素、生育酚(γ-生育酚為主要生育酚),而且每100 g維生素E含量(125.2 mg)較高,比一些常用植物油如大豆(93.1 mg)、芝麻(68.5 mg)、油菜籽(60.9 mg)和花生(42.1 mg)的含量高,此外,元寶楓籽油還具有抗菌、抗腫瘤和抗氧化活性,在營養學和制藥學中日顯重要[7]。元寶楓籽油多不飽和脂肪酸高,易被氧化酸敗,降低其營養價值和感官屬性,而且還會產生有毒物質,而微膠囊化技術是一種潛在的保護不穩定物質和生物活性化合物的重要方式。微膠囊可將液體粉末化,通過形態變化和活性物質釋放調控,能夠最大限度地保持芯材原有的色香味、性能和生物活性,降低或掩蓋食品中的不良氣味,保護對熱、氧、水分等敏感的食品組分,減少芯材與外界環境發生反應,防止營養物質的破壞與損失,以及便于運輸、保存等,因此元寶楓籽油微膠囊工藝研究,能夠突破傳統元寶楓籽油應用的局限性,提高元寶楓籽油的附加值,擴大元寶楓籽油粉末油脂的應用范圍[8,9]。

近年來,越來越多的專家致力于特種油料粉末油脂的研究,如大豆胚芽油、核桃油、柚子籽油、牡丹籽油、石榴油、越橘籽油、大麻籽油等。用阿拉伯膠與大豆胚芽油最適比例,噴霧干燥制備的微膠囊粉末油脂可防止大豆胚芽油氧化,延長油脂保質期[10]。微膠囊包埋技術能夠提高核桃油的氧化穩定性,并且包埋率越高,粉末油脂的氧化穩定性越好[11]。大豆分離蛋白/β-環糊精復合壁材包埋柚子籽油,包埋效果好,微膠囊包埋率達到(88.9±2.1)%[12]。使用乳清蛋白分離、玉米糖漿和大豆卵磷脂為壁材制作牡丹籽油膠囊,具有最高的穩定性包封率和氧化穩定性,生物活性化合物損失最小[13]。冷凝乳清蛋白水凝膠和花色苷對越橘籽油微膠囊動力學、貯存期間和離心洗滌后的微觀結構的影響,發現pH為3(9.6~10.8%WPI)的微膠囊結構較弱,pH為4.5時離心和洗滌后微膠囊有完整的結構[14]。采用復合凝聚法成功地制備了富含紅霉素酸的石榴油微膠囊,為開發石榴油作為一種潛在功能性食品成分奠定基礎[15]。在復凝聚法制備的大麻籽油微膠囊也發現,在pH 2.5以下制備的微膠囊穩定性較差[16]。粉末油脂主要是將液體油脂包裹在壁材中,形成微米至毫米大小的膠囊,壁材和芯材的特性是決定包埋率、微膠囊穩定性和控制釋放的重要因素[17]。

目前關于元寶楓籽油的研究主要集中在提取方法、食用能力、保健和藥用性質等方面,以元寶楓籽油為原料開發的功能性粉末油脂研究較少,本研究能拓展傳統元寶楓籽油應用的范圍,提高元寶楓籽油的附加值。本研究選取元寶楓籽油為研究對象,微膠囊壁材選用玉米變性淀粉與麥芽糊精、大豆分離蛋白與阿拉伯糖進行復配,在不同壁材復配情況下優化微膠囊制備工藝,對微膠囊油脂的微觀結構和穩定性進行研究,探討結構與功能性的相關性。

1 材料與方法

1.1 材料與試劑

元寶楓籽、麥芽糊精(食品級)、玉米變性淀粉(食品級)、大豆分離蛋白、阿拉伯糖、無水乙醇(AR)、石油醚(AR)、正己烷(AR)。

1.2 儀器與設備

SD-1500噴霧干燥機,DHG-9146A型電熱鼓風干燥,Q2000差式掃描熱量儀,TNZ1-5700傅里葉紅外光譜儀,S-3400N電子掃描顯微鏡,SB-25-12DT超聲波清洗機,Scientz150高壓均質機,T18高壓剪切分散機。

1.3 方法

1.3.1 微膠囊化元寶楓籽油粉末油脂的制備工藝

元寶楓籽油冷榨法提取及指標測定參見參考文獻[5],元寶楓籽油為淡黃色至黃色液體具有元寶楓籽固有的氣味及滋味,油理化性質指標及成分見表1。

表1 元寶楓籽油的理化性質及部分脂肪酸組成

根據參考文獻[18]稍作修改制備元寶楓籽油粉末油脂:準確稱取一定量的復配壁材于燒杯中,加入蒸餾水后在65 ℃的恒溫水浴鍋內加熱攪拌,待充分溶解后,滴入元寶楓籽油,加熱攪拌10 min后,用高壓剪切分散機進行分散,然后立即用高壓均質機進行均質,均質后的乳狀液進行噴霧干燥,獲得微膠囊化元寶楓籽油粉末油脂。

1.3.2 微膠囊化單因素實驗設計

1.3.2.1 玉米變性淀粉與麥芽糊精復配壁材

在高壓35 MPa下10 min均質3次,噴霧干燥條件為進口溫度175 ℃,出口溫度為80 ℃的條件下,分別考察玉米變形淀粉與麥芽糊精質量比1∶1、1∶2、1∶3、1∶4、1∶5,壁材質量分數20%、23%、26%、29%、32%,壁芯質量比1∶1、2∶1、3∶1、4∶1、5∶1對元寶楓籽油微膠囊包埋率的影響,并通過實驗篩選出對微膠囊包埋率影響極顯著的3個因素。

1.3.2.2 阿拉伯糖與大豆分離蛋白復配壁材

與前者相同的實驗條件下,分別考察阿拉伯糖與大豆分離蛋白質量比1∶1、1∶2、1∶3、1∶4、1∶5,壁材質量分數3%、4.5%、6%、7.5%、9%,壁芯質量比1∶1、2∶1、3∶1、4∶1、5∶1對元寶楓籽油微膠囊包埋率的影響。

1.3.3 響應面工藝優化實驗

根據Box-Behnken實驗設計原理[19],選取玉米變性淀粉與麥芽糊精質量比(A)或大豆分離蛋白與阿拉伯糖質量比(A)、壁材濃度(B)、壁芯比(C) 3因素3水平分別進行微膠囊制備的響應面實驗設計,見表2、表3。

表2 壁材1因素水平表

表3 壁材2因素水平表

1.3.4 包埋率測定

按式(1)計算微膠囊的包埋率[20]。

(1)

表面油的測定:精確稱取微膠囊粉2 g于錐形瓶中,加入正己烷,輕微振蕩2 min,過濾后用稱重錐形瓶收集濾液,再用正己烷洗滌濾渣,合并回收溶劑50 ℃旋轉蒸發,置于105 ℃烘箱將溶劑蒸干烘至恒重后稱重,計算表面油含量。

總油的測定:精確稱取微膠囊粉末2 g于干燥錐形瓶中,加入正己烷,超聲處理15 min,立即進行真空抽濾,用已稱重的圓底燒瓶收集濾液,用正己烷洗滌濾渣,旋轉蒸發并置于烘箱將溶劑蒸干烘至恒重,稱重計算總油含量。

將表面油和總油代入式1計算包埋率。

1.3.5 水分含量的測定

參照GB 5009.3—2016,對微膠囊進行水分含量的測定。

1.3.6 休止角φ的測定

參照GB /T 11986—1989,室溫25 ℃、相對濕度50%標準環境下取指定體積微膠囊樣品于量筒中,經漏斗使微膠囊落在下方10 cm 的水平圓板上,停止流動后測量微膠囊粉末自然堆積錐形高度h與覆蓋半徑r[20]。

1.3.7 堆積密度的測定[21]

將樣品裝入10 mL量筒中,水平勻速晃動量筒使樣品自然下沉,直至填充至量筒刻度線處,記錄填充的樣品質量m以及體積V,計算單位體積微膠囊的質量即為微膠囊的堆積密度(d0)。

1.3.8 持油率測定[10]

根據噴霧干燥前后油脂含量計算,m1為噴霧干燥前乳狀液油脂添加質量/g,m2為噴霧干燥后微膠囊顆粒中油脂含量/g。

1.3.9差示掃描量熱儀(DSC)分析

參考文獻[22]稍作修改:采用DSC測量微膠囊元寶楓籽油粉末油脂的熱力學特性。準確稱量5 mg元寶楓籽油微膠囊樣品置于鋁盒中,未加樣品鋁盒為空白對照,溫度從10 ℃加熱到200 ℃,升溫速率為10 ℃/min。

1.3.10 傅里葉紅外光譜(FTIR)分析

對元寶楓籽油和元寶楓籽油微膠囊進行紅外光譜測試。掃描范圍為4 000~1 000 cm-1,元寶楓籽油微膠囊經溴化鉀壓片后進行測試,元寶楓籽油直接滴在溴化鉀片上進行測試。

1.3.11 掃描電子顯微鏡觀察

將元寶楓籽油微膠囊分散在導電雙面膠上,吹去多余的粉末,噴金處理,置于儀器樣品室中,加速電壓設為10 kV,觀察微膠囊樣品的微觀結構。

1.3.12 微膠囊穩定性的評價

紫外線穩定性:室溫將元寶楓籽油微膠囊置距離光源 50 cm、功率 30 W紫外燈下照射 24 h,測定包埋率;穩定性: 將一定量的2種元寶楓籽油微膠囊產品放入 80 ℃烘箱中,2 h后取出測定包埋率[12];加速氧化實驗測定儲藏穩定性,將元寶楓籽油和微膠囊樣品同時放入65 ℃烘箱中,測試不同時間二者的過氧化值[19]。

1.4 數據處理

所有實驗均重復3次,結果表示為平均值±標準差。用Design Expert 12進行響應面實驗設計,SPSS 18.5 軟件對數據進行ANOVA 差異顯著性分析,以P<0.05 為差異顯著。采用Origin 8.0軟件繪圖。

2 結果與分析

2.1 元寶楓籽油微膠囊的理化指標

以壁材1(玉米變性淀粉與麥芽糊精)、壁材2(阿拉伯糖與大豆分離蛋白)在噴霧干燥法制備元寶楓籽油微膠囊的最佳工藝條件下,元寶楓籽油微膠囊的理化指標結果見表4。

表4 元寶楓籽籽油微膠囊理化指標的測定

由表4可知,以壁材1(玉米變性淀粉與麥芽糊精)、壁材2(阿拉伯糖與大豆分離蛋白)在噴霧干燥法制備元寶楓籽油微膠囊的最佳工藝條件下,所制備得到的微膠囊產品的含水量分別為 (2.15±0.28)%和(2.98±0.24)%。這說明產品在噴霧干燥過程中水分充分蒸發,達到了所需的干燥狀態,有利于產品的儲藏。休止角是衡量粉末產品流動性的重要指標,一般來說,當休止角≤ 30°時粉末的流動性很好;休止角為 30°~45°產品流動性良好;休止角 45°~60°產品流動性流動性一般;而休止角≥60°則流動性差[23]。本實驗所得的壁材1的元寶楓籽油微膠囊休止角為(37.16 ± 0.85)°。表明產品的黏度較小,流動性較好,壁材2的休止角為(48.59±0.51)°流動性一般。

2.2 單因素實驗結果

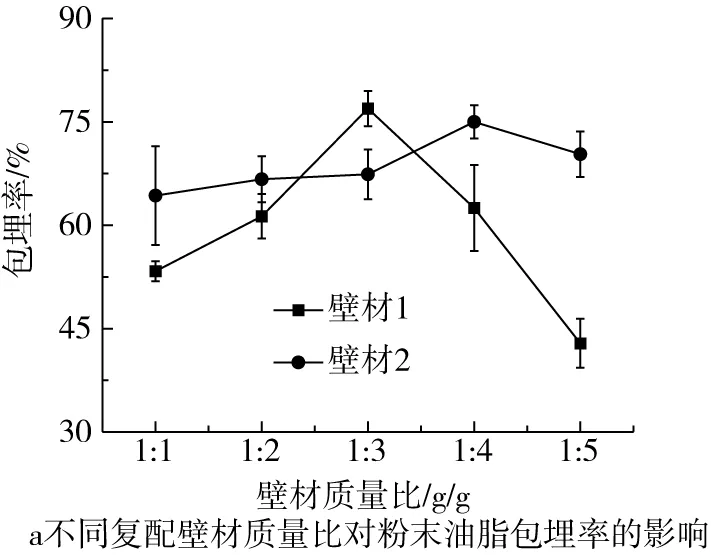

玉米變性淀粉與麥芽糊精,阿拉伯糖與大豆分離蛋白2種復配壁材,在不同質量比、壁材濃度和壁芯比條件下,對微膠囊包埋率的影響結果見圖1。

注:壁材1玉米變性淀粉與麥芽糊精,壁材2為阿拉伯糖與大豆分離蛋白。圖1 不同因素對微膠囊制備的影響

由圖1a可知,2種復配壁材對元寶楓籽油的包埋率都是隨著壁材質量比值的減小呈現出先上升后下降的趨勢。壁材1中玉米變性淀粉與麥芽糊精質量比為1∶3時包埋率達到最高(76.92%);壁材2中阿拉伯糖與大豆分離蛋白質量比為1∶4時包埋率達到最高(75.00%)。由此可見,壁材1中玉米變性淀粉的量過多或過少都不利于油脂的包埋。圖1b為不同壁材濃度對粉末油脂包埋率的影響。壁材1對油進行包埋,當壁材質量分數為26%時,包埋率達到最大值(83.70%),之后下降。壁材2質量分數為6%時,包埋率達到最大值(82.10%),之后也下降,壁材質量分數超過7.5%時,樣液黏度較大,不能成微膠囊結構。圖1c為不同壁芯比對微膠囊包埋率的影響。隨著壁芯比值的增大,2種復配壁材下的微膠囊化粉末油脂的包埋率都是隨著壁芯比值的增大呈現出先上升后下降的趨勢。隨著壁材含量的增多使乳化液分層較為嚴重,不能滿足包埋芯材的需要,從而導致包埋率的下降。2種粉末油脂的壁芯比都是2∶1時,包埋率最大,包埋率分別為83.70%和82.1%。

2.3 響應面實驗結果

2.3.1 復配壁材1的響應面實驗結果分析與優化

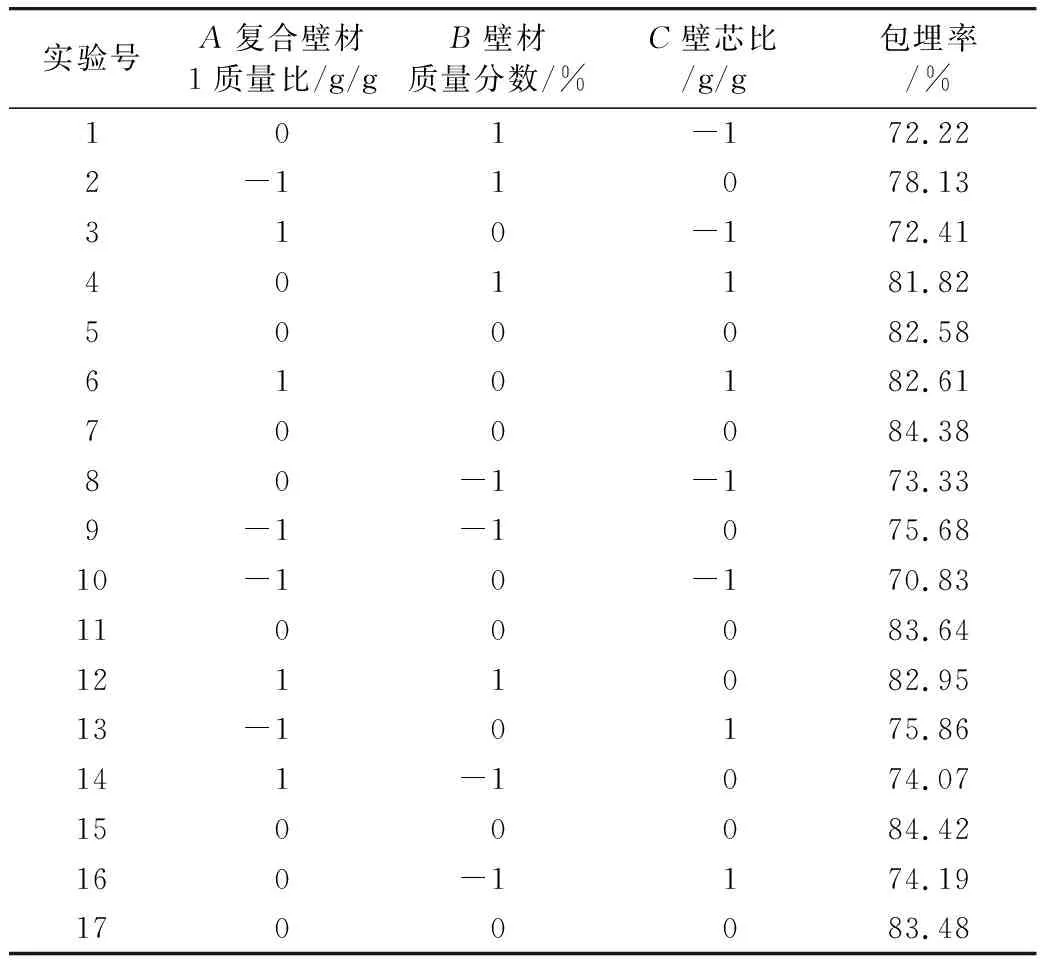

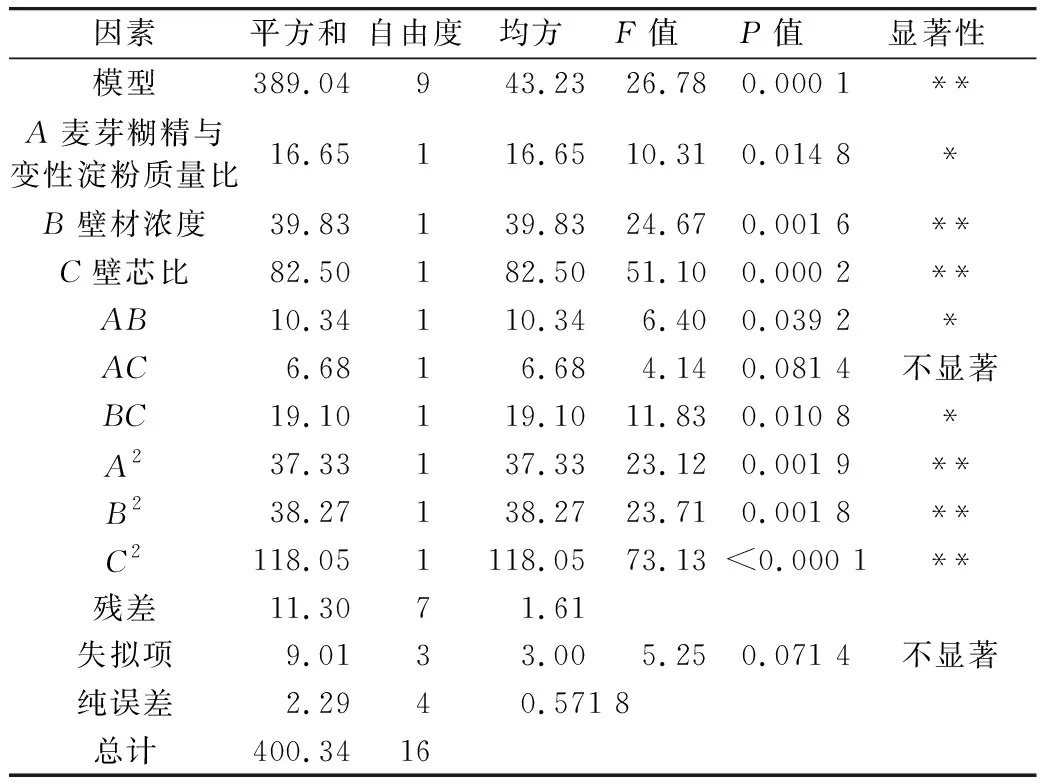

在單因素實驗的基礎上,確定復合壁材質量比、壁材濃度和壁芯比,以包埋率(Y)為響應值,采用Box-Behnken實驗對微膠囊油脂工藝優化。表5是壁材1和壁材2的實驗結果,利用Design-Expert12軟件進行方差分析,得到了回歸模型方差分析表6,并得到多元回歸方程。

表5 響應面實驗設計及其結果

包埋率=83.70+1.44A+3.23B+3.21C+1.61AB+1.29AC+2.18BC-2.98A2-3.01B2-5.30C2

由表6可知,模型顯著性檢驗(P<0.01) ,說明實驗所建立的二次回歸模型差異極顯著;失擬不顯著(P=0.071 4>0.05);模型相關系數R2=0.971 8,說明包埋率的變化有97.18%的概率可用此模型解釋。由各因素的顯著性水平差異可知,對粉末油脂包埋率的影響次序:壁芯比(C)>壁材濃度(B)>麥芽糊精與變性淀粉質量比(A)。并且AB、BC均達到顯著水平(P<0.05);壁芯比、壁材濃度和麥芽糊精與變性淀粉質量比各因素的二次項對粉末油脂包埋率影響極顯著(P<0.01),表明該模型擬合度好。因此,3個因素間的交互作用對微膠囊粉末油脂包埋率的影響順序為:BC>AB>AC。

表6 回歸模型方差分析

通過分析得出該種壁材微膠囊元寶楓籽油粉末油脂的最優制備工藝條件為壁芯比為2.51∶1、壁材質量分數為28.1%、麥芽糊精與變性淀粉質量比為3.54∶1,此時包埋率為85.70%,持油率為79.53%,測定微膠囊中元寶楓籽油質量分數為(0.24±0.20)g/g。

2.3.2 復配壁材2的響應面實驗結果分析

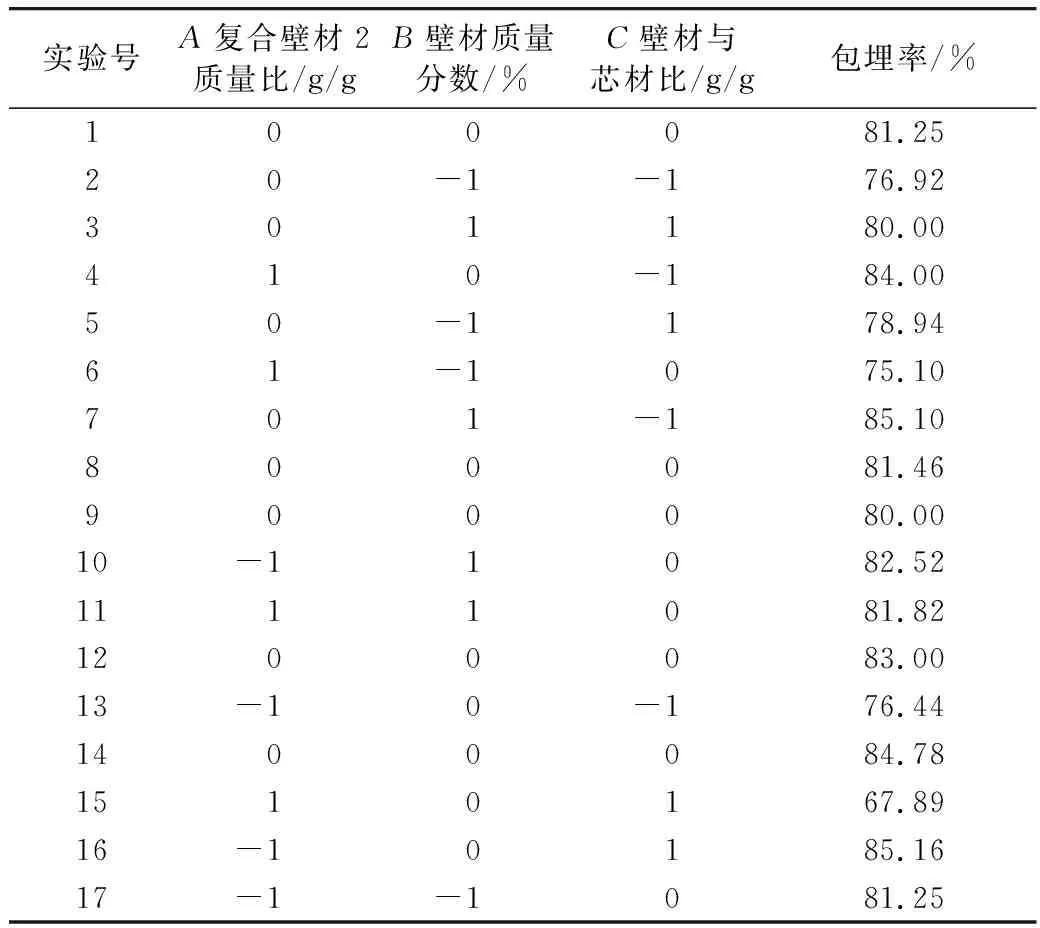

表7是17個實驗組合點以及對應的實驗結果,利用Design-Expert 12軟件進行方差分析,得到了回歸模型方差分析表8,并得到多元回歸方程。

表7 響應面實驗設計及其結果

包埋率=82.10-2.07A+2.15B-1.31C+1.36AB-6.21AC-1.78BC-1.90A2-0.029 0B2-1.83C2。

由表8可知,模型顯著性檢驗(P<0.01) ,說明實驗所建立的二次回歸模型極顯著;失擬項中F=0.348 7,P=0.793 4,表示失擬不顯著;模型相關系數R2=0.944 5,說明包埋率的變化有94.45%的概率源自所選變量。由各個因素的顯著性水平差異可知,對粉末油脂包埋率的影響次序:壁材濃度(B)>大豆分離蛋白與阿拉伯糖質量比(A)>壁芯比(C)。并且AC達到極顯著水平,大豆分離蛋白與阿拉伯糖質量比和壁芯比各因素的二次項對粉末油脂包埋率影響均達到顯著水平(P<0.05),表明該模型擬合度較好。3個因素間的交互作用對微膠囊粉末油脂包埋率的影響順序為:AC>BC>AB。通過分析得出該種壁材微膠囊粉末油脂的最優制備工藝條件為壁芯比為1∶1、壁材質量分數為7.5%、大豆分離蛋白與阿拉伯糖質量比為5∶1,此時元寶楓籽油微膠囊包埋率為89.09%,持油率為82.84%,微膠囊中元寶楓籽油質量分數為(0.28±0.40)g/g。

表8 回歸方程的方差分析

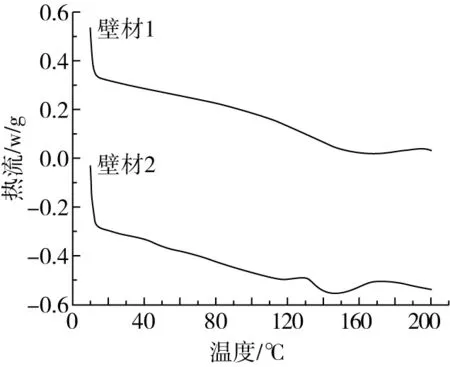

2.4 差示掃描量熱(DSC)分析

采用 DSC 分析儀可以精確地測出微膠囊的熔點、熔化焓、結晶溫度、結晶熔熱等,從而反映微膠囊產品的熱穩定性能[24]。采用2種不同壁材最佳制備條件制備的微膠囊粉末油脂進行DSC分析,結果見圖2。復合壁材1元寶楓油微膠囊粉末油脂,當溫度達到109.9 ℃時,開始出現一個較寬的吸熱熱峰,峰值為154.45 ℃,該階段的焓值為38.35 J/g,吸熱峰的產生原因可能是玉米變性淀粉熱穩定性差,在高溫下容易受熱膨脹,發生吸熱現象。對于壁材2制備的微膠囊元寶楓籽油粉末油脂,當溫度達到131.54 ℃時,開始出現一個較寬的吸熱峰,峰值為146.09 ℃,該階段的焓值為7.795 J/g。吸熱峰產生的原因可能是作為壁材成分之一的大豆分離蛋白由于高溫受熱溶脹發生變形,發生吸熱現象,致使原來有序的晶體結構向無序的晶體結構轉變[25]。因此,用大豆分離蛋白和阿拉伯糖作為壁材制備的微膠囊粉末油脂的熱穩定性相對較好一些。

圖2 元寶楓籽油微膠囊DSC圖譜

2.5 紅外光譜(FTIR)分析

采用紅外光譜 FTIR對元寶楓籽油微膠囊進行表征,根據芯材分子在微膠囊化前后特征峰的形狀、位移和強度的變化來判定微膠囊形成的[23]。最佳條件制備的2種微膠囊粉末油脂,以元寶楓籽油為對照得到的紅外光譜圖如圖3所示。

圖3 油與不同壁材下微膠囊粉末油脂紅外光譜分析

對比元寶楓籽油和元寶楓籽油微膠囊紅外光譜可知,元寶楓籽油紅外光譜在3 009.33 cm-1處存在較強的吸收峰,而其他兩種復配壁材下的微膠囊粉末油脂的紅外光譜該波數吸收峰消失,且在1 742.84 cm-1處羰基吸收峰明顯減弱,由此說明元寶楓籽油已被包埋,且表明用大豆分離蛋白和阿拉伯糖制備的微膠囊包埋效果更好一些。

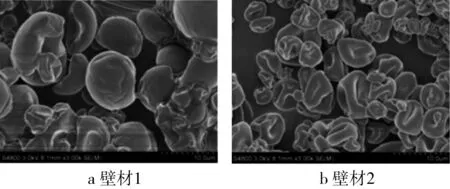

2.6 微膠囊粉末油脂的顯微結構觀察

微膠囊對包埋物質的保留能力和保護作用取決于壁材的完整性,微膠囊粉末的流動性也與顆粒的形態有關[23]。最優制備條件制備的微膠囊粉末油脂樣品進行掃描電鏡分析,如圖4所示。

圖4 2種復配壁材元寶楓籽油微膠囊表面結構掃描電鏡圖(3 000×)

從圖4a中可以看出,玉米變性淀粉和麥芽糊精作為壁材制備的粉末油脂的囊壁表面存在褶皺及凹陷現象,但沒有出現裂縫、孔洞或破裂現象,表明元寶楓籽油能夠較好地被包埋在壁材物質中。從圖4b中可以看出,大豆分離蛋白和阿拉伯糖壁材微膠囊元寶楓籽油粉末油脂,形狀不規則且塌癟明顯,分析其原因是在壁材交聯效果不佳,而噴霧干燥溫度較高,濕囊表面和內部脫水很快,產生不均勻的收縮,在隨后的冷卻過程中造成膠囊的塌癟,水分遷移速率不同,導致微膠囊體形狀不規則[29],這是影響微膠囊粉末油脂的流動性和穩定性,應該在加工中加入乳化劑等進行優化,這會進一步提高元寶楓籽油微膠囊的包埋率。

2.7 元寶楓籽油微膠囊的穩定性

2.7.1 熱穩定性和紫外穩定性

經測定,元寶楓籽油微膠囊壁1和壁2,經過 24 h紫外線照射處理,包埋率分別由85.7%和89.09%變成68.72%和79.5%;在80 ℃環境下經過2 h,包埋率分別變成62.82% 和77.50%,表明微膠囊產品具有較好的耐紫外線和耐高溫,并且壁材2的穩定性高于壁材1[19]。

2.7.2 儲藏穩定性

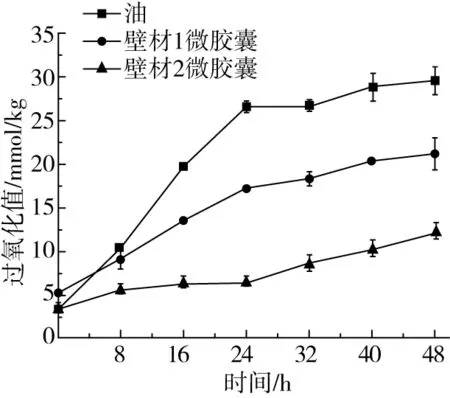

由圖 5可以看出,在 65 ℃加速氧化實驗開始和8 h前,元寶楓籽油和兩種壁材微膠囊的過氧化值區別不明顯,隨著時間延長,油和微膠囊的過氧化值變化區別差異明顯,油的過氧化值增加速率明顯高于油微膠囊,油、壁材1和壁材2微膠囊48 h 后的過氧化值分別到29.57、21.20、12.06 mmol/kg,而2種壁材微膠囊的過氧化值遠低于元寶楓籽油過氧化值,表明微膠囊可以有效減緩元寶楓籽油的氧化速率,對元寶楓籽油起到很好的保護作用,并且本實驗中壁材2微膠囊延緩油脂氧化速度表現更佳。

圖5 油與不同壁材微膠囊油脂過氧化值變化(65 ℃)

3 結論

在單因素實驗基礎上,以包埋率為響應值,選擇玉米變性淀粉與麥芽糊精質量比或大豆分離蛋白與阿拉伯糖質量比、壁材濃度和壁芯比各3個因素為響應因子進行響應面設計,通過對響應結果的分析與優化,獲得最佳工藝參數:麥芽糊精與變性淀粉質量比為3.54∶1、壁材質量分數為28.1%、壁芯比為2.51∶1時元寶楓籽油微膠囊包埋率為85.7%;大豆分離蛋白與阿拉伯糖質量比為5∶1、壁材質量分數為7.5%、壁芯比為1∶1時元寶楓籽油微膠囊包埋率為89.09%。通過差式掃描量熱儀(DSC)、傅里葉紅外光譜分析儀(FTIR)和掃描電子顯微鏡(SEM)對微膠囊的微觀結構和熱特性進行分析,結合油脂氧化穩定性的結果,表明用大豆分離蛋白和阿拉伯糖對元寶楓籽油的包埋效果更優,更利于微膠囊粉末油脂的儲藏和使用,微膠囊的制備工藝還需進一步優化,改善其外觀結構和提高包埋率。