催化劑和溫度對制備C4 烯烴的影響

湯國生,修孝微,王明婷,常旺賢

(江蘇科技大學張家港校區,江蘇張家港 215600)

0 引言

C4 烯烴廣泛應用于化工產品及醫藥的生產,乙醇是生產制備C4 烯烴的原料。在制備過程中,催化劑組合(即:Co負載量、Co/SiO2和HAP 裝料比、乙醇濃度的組合)與溫度對C4 烯烴的選擇性和C4 烯烴收率將產生影響。因此通過對催化劑組合設計,探索乙醇催化偶合制備C4 烯烴的工藝條件具有非常重要的意義和價值。國內外學者對乙醇制備烯烴的工藝和催化劑的選擇做了很多研究,如Zhou等[1]研究了制備烯烴催化劑中焦炭直接轉化為活性中間體提高低碳烯烴選擇性;梁娜[2]研究了乙醇制乙烯催化劑制備與應用;王菊等[3]針對乙醇脫水制乙烯的反應計算了不同溫度壓力下的反應熱化學平衡常數和系統中各組分的平衡轉化率和收率;李娜等[4]研究了焙燒溫度對Fe/HZSM-5 催化劑催化乙醇制備低碳烯烴性能的影響。但研究乙醇偶合制備C4 烯烴中,不同催化劑組合及溫度對乙醇轉化率和C4 烯烴選擇性大小的影響的文獻很少。

鑒于以上原因,本文基于不同催化劑在不同溫度下的一系列實驗數據,建立了多元線性回歸模型、灰色預測模型和優化模型,采用Matlab 軟件編程分析了不同溫度時對給定催化劑組合在不同時間的測試結果,以解決不同催化劑組合及溫度對乙醇轉化率和C4 烯烴選擇性大小的影響關系等一系列問題。

1 實驗數據與模型

1.1 催化劑組合實驗數據

本文對不同催化劑在不同溫度下做了一系列實驗,獲得了:①不同催化劑組合和不同溫度下的乙醇轉化率、C4 烯烴的選擇性等實驗數據;②在給定催化劑組合和350 ℃下測試不同時間的實驗數據。根據不同的催化劑組合,將數據分類編號為A1~A14 和B1~B7,共21 類。如A1 類:200 mg 1wt%Co/SiO2、200 mg HAP-乙醇濃度1.68 ml/min,在250~350 ℃之間乙醇轉化率分別為2.07%、5.85%、14.97%、19.68%、36.80%;乙烯選擇性為1.17%、1.63%、3.02%、7.97%、12.46%;C4 烯烴選擇性為34.05%、37.43%、46.94%、49.7%、47.21%。B1 類:50 mg 1wt%Co/SiO2-50 mg HAP-乙醇濃度1.68 ml/min,在250~350 ℃之間乙醇轉化率分別為1.4%、3.4%、6.7%、19.3%、43.6%;C4 烯烴選擇性為0.1%、0.19%、0.45%、1.22%、3.77%。

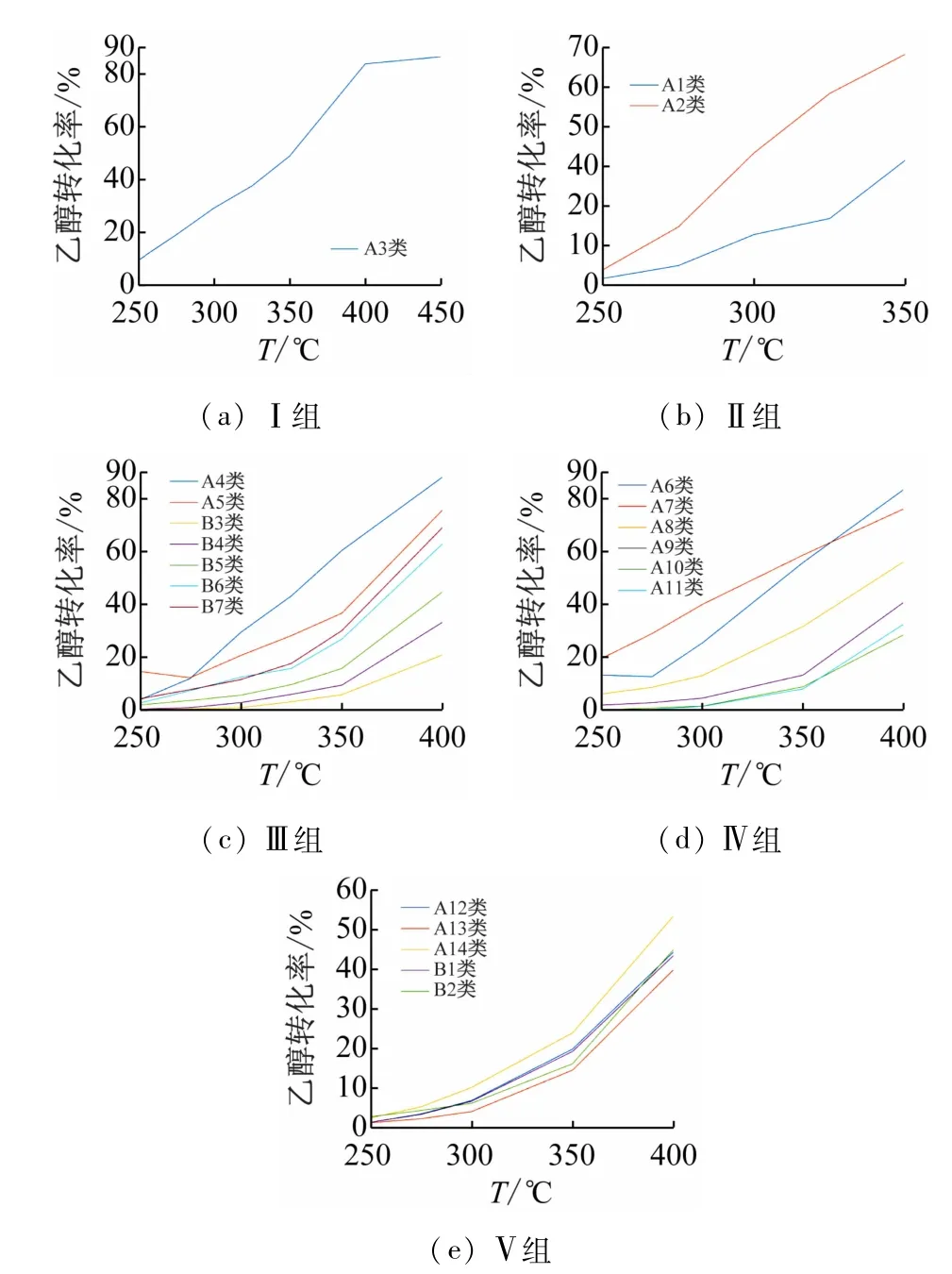

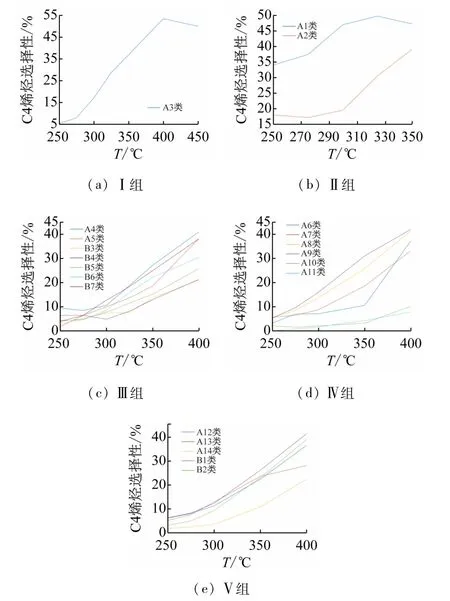

本文將21 類催化劑的測試數據分為5 組研究:A1、A2 為Ⅰ組,A3 單獨為Ⅱ組,A4、A5、B3、B4、B5、B6、B7 為Ⅲ組,A6、A7、A8、A9、A10、A11 為Ⅳ組,A12、A13、A14、B1、B2 為Ⅴ組,將每一種不同的催化劑組合的溫度與乙醇轉化率和C4 烯烴的選擇性的關系,通過圖形進行分析;分別研究乙醇轉化率、C4 烯烴的選擇性與溫度的關系,研究其不同催化劑組合及溫度對乙醇轉化率以及C4 烯烴選擇性大小的影響,選擇催化劑組合與溫度,研究C4 烯烴收率等特性。

1.2 模型的建立

多元線性回歸的模型[5]為

式(2)服從F分布[7],在顯著性水平α下,若

則接受H0,否則拒絕。

2 仿真計算分析

2.1 催化劑組合的溫度乙醇轉化率和C4 烯烴選擇性的關系建模

本本文在Win10 操作系統運用Matlab 2018b軟件進行仿真運算,調用函數計算模塊、優化模塊、概率統計和Simulink 仿真模塊等,求得=0.853 9,=0.017 8=2.078 2;用Matlab Function 模塊,求得統計量F=37.745 3,查概率統計中F分布表[7]得上α/2分位數F0.025(3,)21 =3.818 8,因而拒絕原假設,模型整體上通過了檢驗。

將每一種不同的催化劑組合的溫度與乙醇轉化率和C4 烯烴的選擇性的關系進行分析。

圖1 為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ組溫度與乙醇轉化率的關系圖。由圖可知:圖1(a)所示Ⅰ組的乙醇轉化率隨溫度的增加而逐漸上升,在325 ℃之后上升趨勢尤為明顯,A2類的乙醇轉化率與溫度成正相關,在275~325 ℃之間上升快速;圖1(b)中A3 類的乙醇轉化率隨溫度的增加而上升,在350~400 ℃之間上升趨勢明顯,400 ℃之后上升趨勢逐漸趨于平緩;圖1(c)所示Ⅲ組的溫度與乙醇轉化率的關系為:A4 類的乙醇轉化率隨溫度的升高而上升;A5類的乙醇轉化率在250~275 ℃之間隨溫度升高而減小,在275 ℃之后隨溫度上升而增加;B3 類的乙醇轉化率隨溫度的升高而緩慢上升;B4~B7 類的乙醇轉化率隨溫度上升而升高;圖1(d)所示Ⅳ組中A7~A11 類的乙醇轉化率成正相關;圖1(e)中A12~A14、B1、B2 類的乙醇轉化率與溫度成正相關性。由仿真實驗表明,對于不同催化劑組合,乙醇轉化率與溫度的關系普遍成正相關。

圖1 催化劑組合的溫度與乙醇轉化率的關系

圖2 為催化劑Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ組的溫度與C4 烯烴選擇性的關系圖,圖2(a)中,A1 類的C4 烯烴選擇性在250~325 ℃之間隨溫度的上升而上升,在325 ℃之后隨溫度的上升而減少,A2 類的C4 烯烴選擇性在250~275 ℃之后呈下降趨勢,在275 ℃之后呈上升趨勢,在300 ℃之后上升趨勢尤為明顯;圖2(b)中A3 類的C4 烯烴選擇性在400 ℃之前隨溫度升高而升高,在400 ℃之后呈下降趨勢;圖2(c)中A5、B3、B5~B7類的C4 烯烴選擇性與溫度成正相關性;圖2(d)中A6~A9 類的C4 烯烴選擇性隨溫度升高而明顯上升,A10、A11 類的C4 烯烴選擇性隨溫度升高而緩慢上升;圖2(e)中A12~A14、B1、B2 類的C4 烯烴選擇性隨溫度升高而上升。由仿真實驗表明,各催化劑組合的溫度與C4 烯烴的選擇性普遍成正相關。

圖2 催化劑組合的溫度與C4烯烴選擇性的關系

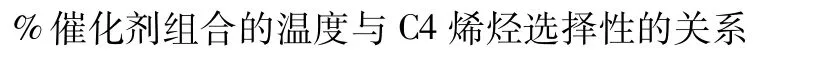

本文運用Matlab 軟件進行仿真實驗所編制的各催化劑組合溫度與乙醇轉化率的部分程序代碼如下:

2.2 乙醇轉化率及C4 烯烴選擇性

2.2.1 催化劑組合對乙醇轉化率的影響

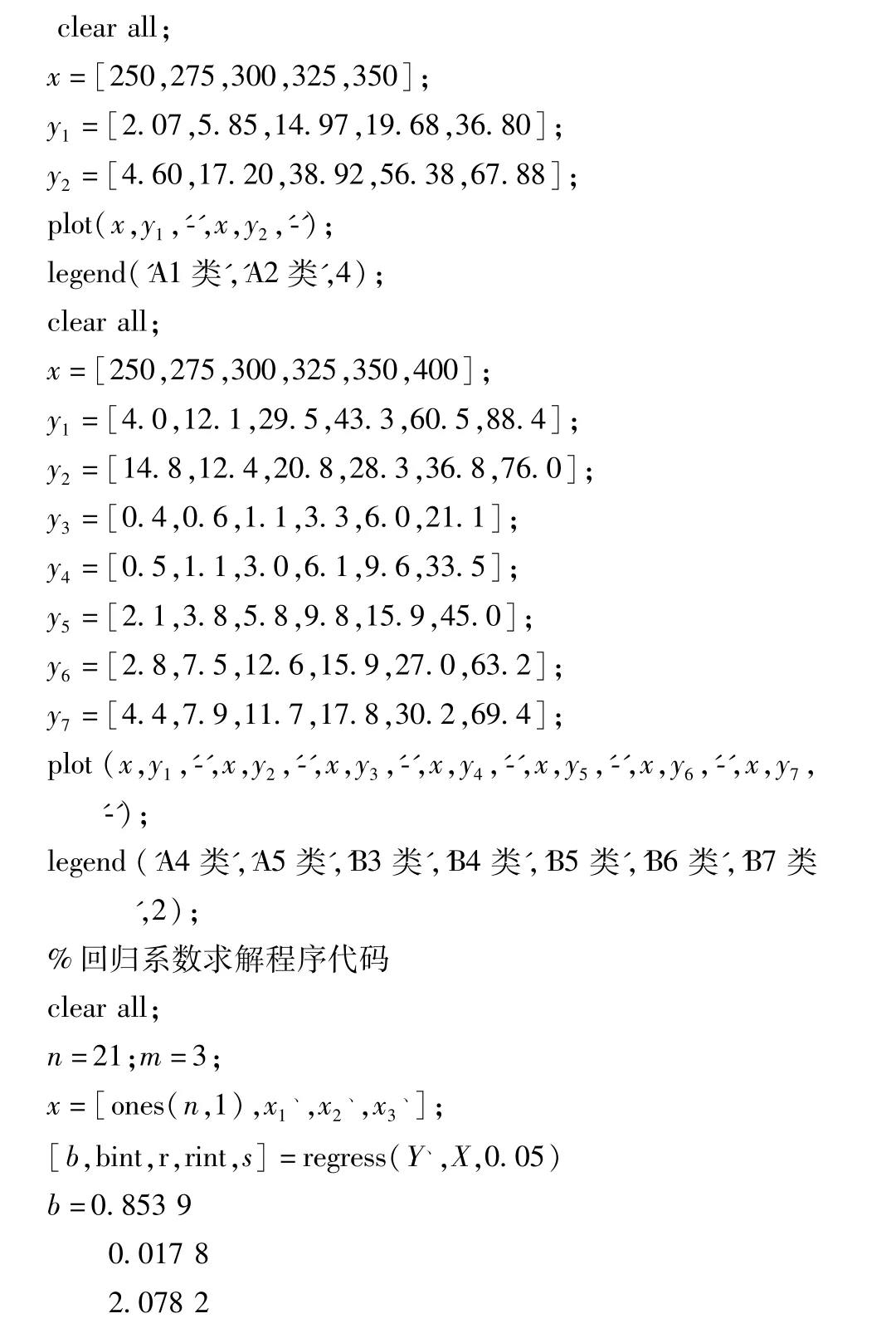

本文在研究催化劑組合對乙醇轉化率和C4 烯烴選擇性大小的影響時,溫度作為定量。觀察數據,選取350 ℃時不同催化劑組合的實驗作為研究對象,篩選出21 類數據。建立的乙醇轉化率平均聲級數據時間序,利用灰色預測模型GM(1,1)建模[8]。對原始數據作一次累加,得。為原始數據序列。構造數據矩陣S 及數據向量Y,有:

圖3 中A2 類的乙醇轉化率最高,B3 類最低。A類乙醇轉化率普遍高于B 類的乙醇轉化率。通過催化劑組合的具體成分可知,HAP-乙醇濃度含量較高的催化劑組合相對的乙醇轉化率更高,影響更大[8]。

圖3 不同催化劑組合對乙醇轉化率的關系

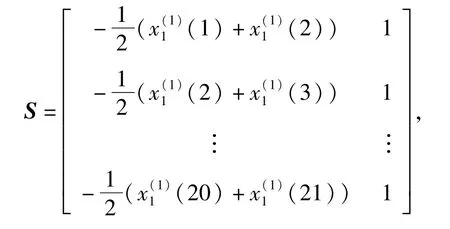

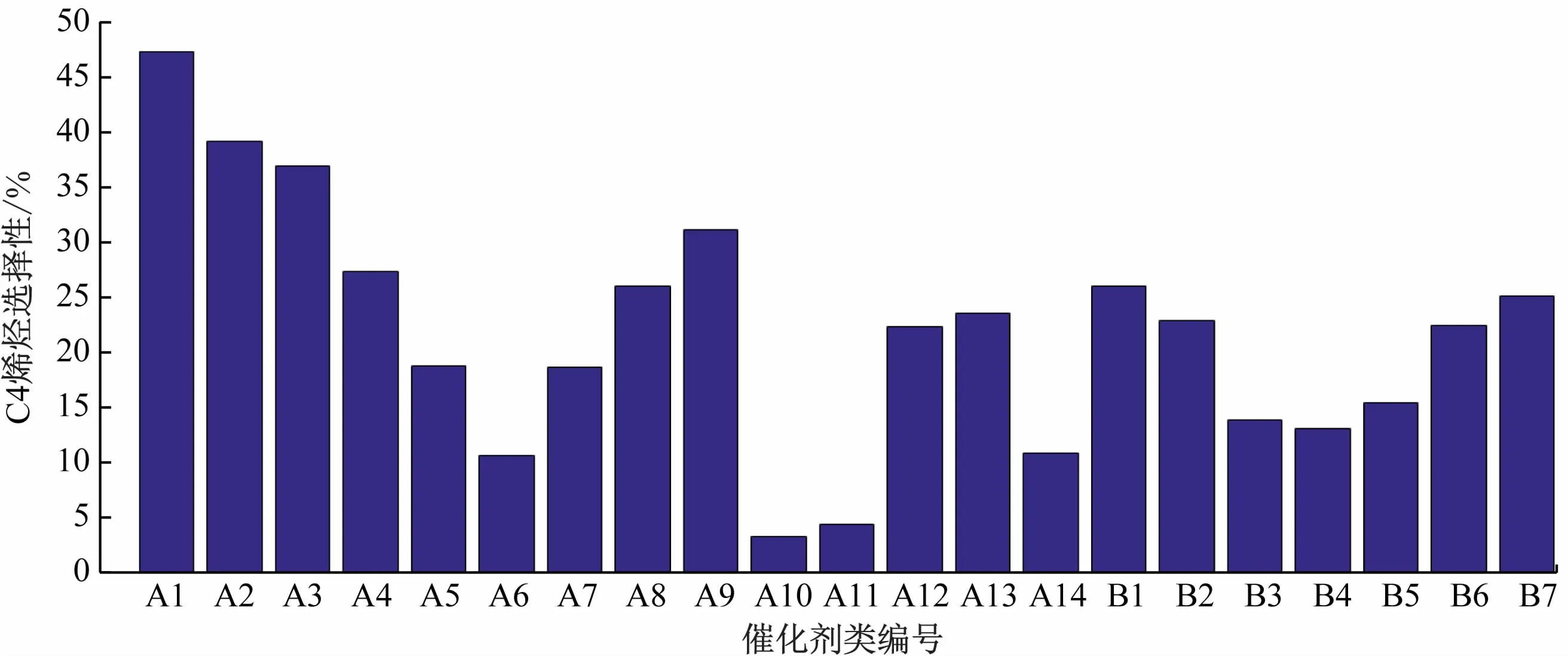

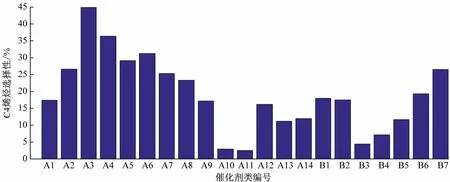

2.2.2 催化劑組合對C4 烯烴選擇性的影響

同樣,按2.1 中相同的方法建立C4 烯烴選擇性平均聲級數據時間序列,得到^a=0.003 0,^b=72.754 2。建立模型:

調用Matlab 中的解微分方程dsolve 函數求解,得=(5.5,8.04,17.01,28.72,36.85,53.43,49.9)。如圖4 所示為不同催化劑組合對C4 烯烴選擇性的關系。

圖4 不同催化劑組合對C4烯烴選擇性的關系

圖4 中A1 類的C4 烯烴選擇性最高,A10 類最低。A類C4 烯烴選擇性普遍高于B 類的C4 烯烴選擇性。通過催化劑組合的具體成分可知,HAP-乙醇濃度含量較高的催化劑組合相對的C4 烯烴選擇性更高,影響更大。

綜上所述,A類的乙醇轉化率和C4 烯烴選擇性普遍高于B類,HAP-乙醇濃度含量較高的催化劑組合相對的乙醇轉化率和C4 烯烴選擇性更高,影響更大。

2.2.3 溫度與乙醇加入速度對C4 烯烴收率的影響

研究加入速度對C4 烯烴收率的影響,根據C4 烯烴收率=乙醇轉化率×C4 烯烴的選擇性,確定優化目標為C4 烯烴收率,約束條件為催化劑組合與溫度;并在多元線性回歸方程的基礎上建立優化模型;同時,用改進粒子群算法求解得到選擇A3 類催化劑組合溫度為400 度時,使得在相同實驗條件下C4 烯烴收率盡可能高。

建立優化模型:

式中:Z為優化目標C4 烯烴收率;x1、x2分別為乙醇轉化率和C4 烯烴的選擇性。

粒子群算法[9]由位置和速度2 個向量表示

式中:i表示第i個粒子;j表示粒子的第j維;vij(t)表示粒子i在t時刻的第j維飛行速度向量;yij(t)表示粒子i在t時刻的第j維的位置向量;gbestij(t)表示粒子種群在t時刻的最佳位置;gbestj(t)表示粒子i在t時刻第j維度的分量;c1、c2為學習因子,通常在[0,1]之間隨機取值。

粒子所處的位置表示其當前問題的可行解;速度則表示粒子在空間中的搜索方向[10-12]。粒子在求解空間中不斷飛行,更新粒子優化位置,最終尋到全局最優解[13-14]。

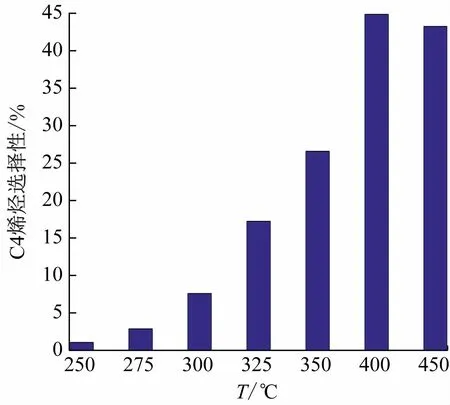

如圖5 所示為催化劑與C4 烯烴收率的關系,圖6所示為催化劑的溫度與C4 烯烴收率的關系。

圖5 各組催化劑與C4烯烴收率的關系

圖6 催化劑的溫度與C4烯烴收率的關系

圖5中,A3 類的C4 烯烴收率最高,此時A3 類選取的溫度為400 ℃;A10、A11、B3 類的C4 烯烴收率較低,A類的C4 烯烴收率普遍高于B類。

圖6中,A3 類溫度為400 ℃時C4 烯烴收率最高,溫度在250~350 ℃之間C4 烯烴收率較低。

由圖5、圖6 可知,溫度與乙醇加入速度成反比時C4 烯烴收率變大。

3 結語

本文采用數學建模的方法,建立了多元線性回歸模型、灰色預測模型和優化模型,定量研究了C4 烯烴的制備過程中與溫度、催化劑組合的關系,通過Matlab軟件編程仿真分析了不同溫度時對給定催化劑組合在不同時間的實驗,結果表明:各組催化劑組合的溫度與C4 烯烴的選擇性普遍成正相關;溫度與乙醇加入速度成反比時C4 烯烴收率變大;HAP-乙醇濃度含量較高的催化劑組合相對的乙醇轉化率和C4 烯烴選擇性更高,影響更大。其制備工藝具有顯著的代表性,使得化工產品及醫藥的生產更加廣泛、高效、便捷。