薄型真絲服裝平整性的影響因素研究

徐穎芳

(浙江紡織服裝職業技術學院,浙江 寧波 315021)

由于薄型真絲面料具有紗線光滑、經緯向力度小和面料結構松散等特點,在整個生產過程中,極易產生面料滑動、拉伸、走位、紕裂、鉤絲、縮裂等技術問題,這些問題在較大程度上影響了服裝的外觀和穿著效果。在制作高級絲綢服裝時,需要注意的技術關鍵點很多,如服裝的款式設計、服裝結構樣板設計、合適的面料選擇等,但最終決定服裝質量的還是服裝工藝技術。面料的預處理、裁剪、縫制、熨燙等環節都至關重要,本研究從實際制作的角度出發,對薄型真絲面料的預縮處理、裁剪、針型、縫型工藝、熨燙方法等容易出現問題的環節進行分析,制定出薄型真絲面料的最優工藝技術方案,為薄型真絲服裝的加工技術提供一定的參考。

1 實驗方案

1.1 薄型真絲面料的特點

薄型真絲面料在市面上的品類多種多樣,如光澤明亮的緞料、輕如蟬翼的紗料、高貴飄逸的絹料、如煙如霧的羅料、華貴柔和的絨料等,平常較為常用的薄料有喬其紗、雙縐、縐緞、彈力緞、雪紡等。這些薄型真絲面料的特點是輕盈、爽滑舒適、手感細膩等,厚度在8~12 m/m。鑒于面料的輕薄特點,在設計薄型真絲時,應盡量選擇造型寬松、款式簡潔型或松散型的面料,以避免因面料薄而產生起皺、縫縮、滑動等縫紉問題,應選擇分割線少、褶裥多、輯明線少等具有飄逸感的結構款式。

1.2 實驗方法

將4種薄型真絲面料進行裁剪縫制,不預縮、整理,使用杰克高速平縫紉設備、小型蒸汽熨斗以及基本工藝手法,對4塊面料的縫縮、針眼、牢度的整體質量進行評估分析,評價機器縫紉設備、張力、針型、工藝手法等對薄型真絲面料平整性的影響。

1.3 研究分析

真絲面料是用百分百天然蠶絲紡織而成,具有輕、軟、薄、透氣性佳、吸濕性好、懸垂性能佳等優點,但缺點是易皺、易縮水,而縮水率會直接影響絲綢服裝的品質,且真絲面料輕薄,因此在加工過程中,應選擇合理的縫紉設備和科學的工藝方法。針對絲綢面料軟、薄、輕且縮水率高的特殊性,對絲綢服裝縫制工藝的各個環節進行研究,并提出合理的技術措施。通過對比研究,優化縮水率控制、機針、壓腳、張力合理性和縫制工藝,可以有效改善服裝的平整性。本研究采用不同縫紉設備、縫紉線、機器張力、縫紉工藝方法,探討各種參數對服裝平整性的影響。

1.3.1 面輔料縮水率

真絲面料的縮水率比較高,在裁剪前要先對縮水率進行判斷。縮水率比較高的真絲彈力緞沒有裁前預縮,縫制后與縫紉線或輔料不匹配,會造成嚴重的縫線不平整現象。為探究縮水率對面料平整性的影響,將4種薄型真絲面料進行縮水處理,分別編號16 m/m真絲彈力緞、12 m/m真絲雙縐、6 m/m真絲雪紡、10 m/m真絲蘇羅。研究顯示,每塊真絲面料都有不同程度的縮水現象,部分真絲面料有不同絲縷方向的拼合,因為縱橫向的縮水率不一樣,一般是縱向大于橫向,若裁剪前沒有做縮水處理,直絲與橫絲拼合后也會出現起皺不平整的現象。因此,在裁剪真絲面料前,要做好充分的縮水處理,保證面料成衣后不再變形,保障后期成衣的平整性。

1.3.2 黏襯縮水率

真絲面料較輕薄,有些款式為了體現局部的立體和挺括感(如襯衫領、袖克夫),甚至會在衣裙的領口、腰節、拉鏈口、肩斜、側縫、門襟等部位用到黏襯。但是,不是所有的黏襯都適合薄型真絲,在選擇黏襯時,要考慮黏襯的厚薄與面料是否匹配、黏襯的縮水率是否與面料的縮水率接近等,這些因素會直接影響面料的平整性。選擇3種不同材質和克重的黏襯對4種面料進行熨燙粘合。實驗選擇30 g/cm2針織有紡襯、30 D無紡襯、30 g/cm2有紡襯,粘合后在每塊面料的手感、黏合牢度和拉伸效果方面進行對比。從實驗結果來看,30 D針織襯水洗后的平整性較好。彈力襯較薄、挺括、柔軟,粘合后既能改變薄型真絲服裝的無骨狀態,又不失服裝的柔軟飄逸感,還能適應水洗、砂洗后整理工藝。

為了保證成衣的平整性,無論是工廠成衣還是高定店單件定制,粘合方法都要遵循以下原則:大部件使用黏合機加工,使黏襯受熱受壓均勻;小部件則采用靈活便捷的手工熨燙方式。為防止面料高溫熱縮,過黏合機的裁片要比實際樣板四周大1.0 cm,同時為避免黏膠滲出,黏合襯大小應比面料裁片四周小0.2~0.3 cm。薄型真絲料過黏合機的壓燙溫度控制在120 ℃左右、壓力控制在1~2 kg/m2、速度控制在3~4 m/min較合適。

1.3.3 縫紉線

真絲服裝的縫紉線可以根據面料的厚度進行選擇,縫紉線的材質和粗細也會對真絲服裝的平整性造成一定的影響。選擇4種常用型號的普通縫紉線: 80 S/2、60 S/2、40 S/2和20 S/2。實驗得出,線跡的平整性受到縫紉線的粗細影響,縫紉線越細,平整性越高,反之平整性越低。因此,薄型真絲服裝的理想制作方案是選擇兩股60 S和80 S的滌綸縫紉線。

1.3.4 機針型號

在薄型真絲服裝的縫制過程中,針眼的形狀和大小也會影響服裝的平整性。選擇正確的機針可以避免鉤絲和斷線的問題。在縫制過程中,針尖在絲與絲之間移動,移動的規律性和穩定性是保證真絲服裝質量的關鍵。本實驗選擇7號、9號、11號和14號機針,線跡密度為13針/3 cm。研究得出,真絲面料的縫皺隨著機針號型的增大而增多,面料的平整性隨之變差。這是因為機針越粗,針眼回縮性越差,面料上的針眼越大。相反,當機針較細時,留下的針眼較小,與面料的摩擦減小,且較細的機針不易扎在紗線上,可避免織物因斷經或者斷緯而產生疵點[1]。薄型真絲面料選用圓頭型針尖的9~11號平縫機針,優質的機針具有材質好、表面光滑、韌性強、不發熱等優點,能保證縫線均勻、順滑、柔軟、有彈性,減少縫縮弊病。

1.3.5 機針和針板

為避免因機針小、針孔大而將面料帶到針孔里,造成面料下陷、縫口皺縮,在縫制薄型真絲面料時,針板的針孔大小要與機針配套,需換成針孔較小的針板[2]。

1.3.6 送布牙和壓腳

為了避免機器在縫紉時給面料造成損傷,縫紉機的送布牙和壓腳要選擇合適的材質、位置和壓力。金屬制的送布牙太尖銳,容易對面料造成傷害。送布牙應用密齒型軟膠式(12~15齒/cm)細牙,并調整送布牙的高度,以浮出針板0.8 mm為宜。為避免因壓腳壓力產生的摩擦而損傷面料,改用塑料壓腳,并降低壓腳的壓力。

1.3.7 夾線圈和鎖殼張力

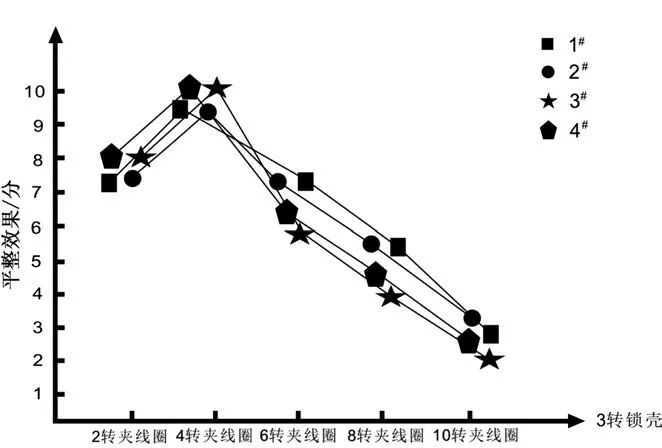

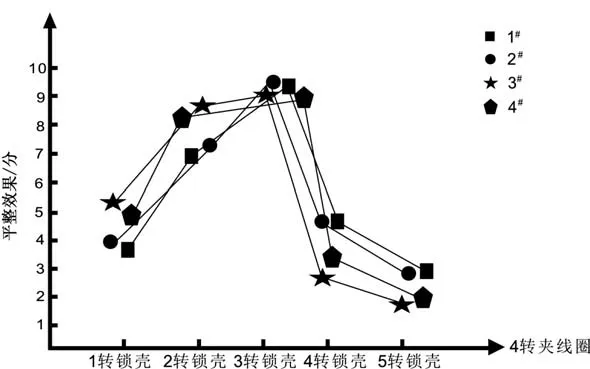

縫線張力是產生縫縮的關鍵因素,薄型面料織物相對比較松散,上下張力過大會直接讓薄料起皺,因此,可以調節夾線圈的松緊,按360°為一轉,夾線圈可以扭動10轉。底線鎖殼也可以調整張力,鎖殼360°為一轉,可以轉動5轉。3轉鎖殼張力與不同夾線圈張力的縫紉平整效果對比和4轉夾線圈張力與不同鎖殼張力的縫紉平整效果對比如圖1—2所示。

圖1 3轉鎖殼張力與不同夾線圈張力的縫紉平整效果對比

實驗得出,對于薄型真絲面料的縫紉平整性效果,面料張力的4轉和底線鎖殼的3轉是最合理的交線張力點,能優化縫紉牢度,且面料的平整性較高。因此,合理調整上下線的張力能從根本上改善縫紉不平整的問題。

1.3.8 上下層錯位

機器和縫線的調整對縫縮有很好的改善作用,同時在縫制直線縫邊時,可以用手輕微拉伸面料。在縫制弧線縫邊時,不可強行拉伸,避免縫邊變形、造型垮塌,應按照縫邊自身的造型慢慢送入;控制好縫制時的車速,不要太快,防止發生斷線或起皺[3]。

光滑的真絲緞面料在縫制時特別容易出現錯位的問題。縫制時,因壓腳對上層面料與送布牙對下層面料的不同步,容易使面料彎曲,造成上下面料的滑動而產生縫縮錯位,縫后發生縫縮和面料縫邊變形的問題。因此在縫紉時,要注意控制面料與面料、壓腳與送布牙之間的作用力。通常人們會通過工藝的手勢調整來解決錯層問題,上層面料輕推送,下層面料輕拉,相互借力得以解決;也可以調換成表面光滑的塑料壓腳,并降低壓腳的壓力,這樣就能很好地減小壓腳與面料的摩擦力;還要調整送布牙的位置,降低送布牙的高度,這種上下機器調整和優化送料的方式,可以解決因上下層面料錯位而產生的不平整問題[4]。

1.3.9 熨燙要素

熨燙是服裝制作的最后一個環節。熨燙能修正縫制過程中出現的輕微褶皺、起吊問題。真絲面料輕薄脆弱,熨燙時尤其要注意溫度、壓力、時間、濕度等技術參數。首先,熨燙的溫度應控制在110~130 ℃,熨燙最好以汽燙方式為主,盡量少壓,以免面料受到損害;其次,熨燙時的動作要均勻、輕盈、快速,切忌來回反復熨燙。由于真絲面料容易出現褶皺,為保證成衣保持飄逸平整的外觀,熨燙結束后要吊掛放置,不可折疊。

圖2 4轉夾線圈張力與不同鎖殼張力的縫紉平整效果對比

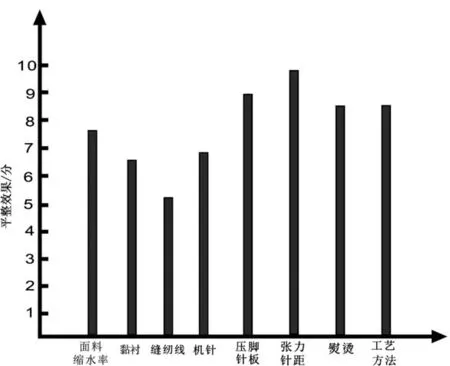

1.4 綜合評價

各項因素對服裝平整性的影響如圖3所示,對服裝平整性的影響從高到低是機器設備的線張力和針距、壓腳針板、工藝方法、熨燙、面料縮水率、機針、黏襯、縫紉線。合理使用調試縫紉設備能很好地控制服裝的平整性。此外,面輔料的縮水率控制和選擇以及優化后的工藝方法也能提高服裝的平整性。

圖3 各項因素對服裝平整性的影響

2 結語

真絲服裝的平整性是衡量一件衣服品質優良的基本要求。為提高真絲服裝縫制的平整性,本研究針對縫針型號、針板孔大小、針距密度、壓腳和送布牙型號、縫線張力、縫線規格、工藝方法、熨燙等因素進行研究對比,探討影響服裝平整性的主要因素,為服裝生產提供一定的建議與參考。研究發現,服裝平整性隨著面料縮水率的提高而提高,因此,面料在裁剪前要做好充分的縮水處理。面料出現縫皺的原因還與機針、針板的號數有關,因此,選擇圓頭9號機針和小針孔針板比較合理。對比發現,壓腳和送布牙也應根據薄料性能選擇塑料壓腳和細齒送布牙,能很好地改善面料在縫紉時出現的縫皺問題。線的張力和針距是決定面料縫皺的重要因素,好的工藝方法和合理的熨燙方式均可提高真絲服裝的平整性。此外,合理的設備配置和縫制工藝優化技術也能明顯改善輕薄真絲服裝的平整效果,提高服裝的生產效益,提升服裝的品質與價值。