減速器軸的快速設計系統研究與開發*

李俊文 陳玉蓮

(廣州理工學院機電工程學院, 廣東 廣州 510540)

隨著現代科技社會和數字化設計技術的不斷發展,快速設計技術已在很多機械設計領域快速發展。快速設計方法又稱為快速響應設計方法,它是一種以縮短產品設計周期,提高產品質量的現代設計方法[1]。Chang K H等人[2]開發了一個開放和集成的設計系統,該系統環境集成多個模塊,能夠使工程師以CAD實體模型形式進行具有最佳運動學和動態性能的快速機構設計,同時能夠實現高級參數化建模、仿真分析和優化設計等功能。Chandel N S等人[3]開發了用于設計低馬力農用拖拉機傳動系的決策支持系統,該系統提供了用于計算離合器尺寸、齒輪比及齒輪齒數等各種齒輪設計參數的圖形用戶界面,能夠有效地預測不同型號拖拉機傳動系統的設計。劉洋[4]以飛機長桁結構件的制造特征進行分類,采用參數化設計技術構建了長桁參數化模型,建立了飛機長桁的參數解算方法完成快速設計。張延安等人[5]對目前拖拉機變速箱箱體的開發周期長、設計與制造成本高等問題提出了一種基于多種設計軟件開發的拖拉機變速箱箱體快速設計方法。采用快速設計方法設計機械產品效率高,產品設計周期短,加快產品的更新換代,加快智能制造的發展。

軸作為支承傳動零件,且以回轉傳遞運動和扭矩的機械零件,軸的結構設計是否合理直接影響減速器的傳動性能。軸的結構設計非常關鍵,但結構設計計算的過程非常繁雜,且與軸上零件的設計與選擇同步,如軸承的選型、齒輪的設計、聯軸器的選擇和帶輪的結構設計等,并且對結果進行校核。傳統的設計計算工作量大,且易出錯,效率低,為了解決這些問題,本文開發了減速器軸的快速設計系統,包括結構設計、校核計算和操作界面的開發,并聯合UG參數化設計功能,建立了軸的三維模型[6],直觀表達設計結果。

1 減速器軸的結構設計

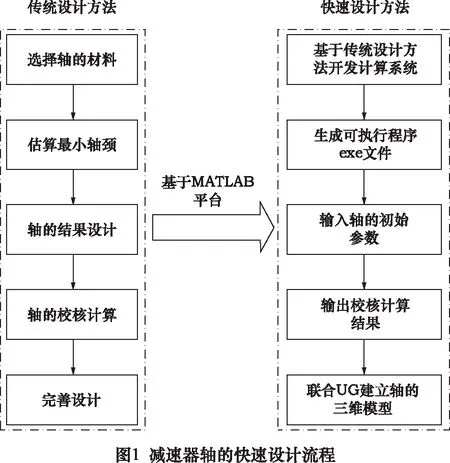

軸根據所承受的載荷不同,可以分為轉軸、傳動軸和心軸。轉軸既傳遞轉矩又承受彎矩,如減速器軸;傳動軸只傳遞轉矩而不承受彎矩或者彎矩很小,如汽車中的傳動軸;心軸只承受彎矩而不承受轉矩,如自行車的前軸。減速器軸最常見的結構形式是階梯軸,在軸的設計過程中,根據軸上零件的類型、尺寸及安裝情況、齒輪受載情況等完成每個軸段的長度和軸徑計算。另外,軸的毛坯、制造和裝配工藝、安裝和運輸等因素也會影響到軸的結構設計,總的設計原則是要保證軸上零件的位置準確、固定可靠、裝拆方便,加工簡便。減速器軸在設計過程中,涉及到鍵連接、滾動軸承和聯軸器等的選型與校核,應一并考慮,減速器軸的快速設計流程如圖1所示。

對于既傳遞轉矩又承受彎矩的轉軸,可用設計公式初步估算軸的直徑,但必須把軸的許用扭切應力[]適當降低,以補償彎矩對軸的影響。計算公式為

(1)

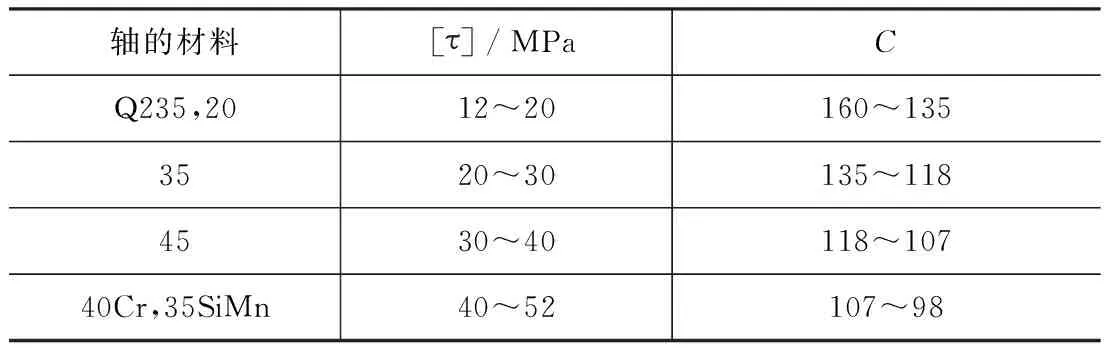

式中:C為由軸的材料和承載情況確定的常數,見表1所示;P為傳遞的功率,kW;n為軸的轉速,r/min;d1為最小軸段的直徑,mm;。由式(1)所得到的d值一般作為傳遞轉矩軸段的最小直徑。

計算最小軸徑后根據每個軸段上零件的安裝情況來推算其他軸段的直徑。首先判斷軸肩的功能是定位軸肩還是非定位軸肩,進而確定軸肩的高度h,則相鄰軸段的直徑d2=d1+2h。若相鄰軸段與標準件相配合,則按照標準件來調整軸徑[7]。

表1 常用材料的[]和C值

表1 常用材料的[]和C值

軸的材料[]/MPaCQ235,2012~20160~1353520~30135~1184530~40118~10740Cr,35SiMn40~52107~98

注:當作用在軸上的彎矩比傳遞的轉矩小或只傳遞轉矩時,C取最小值;否則取最大值。

若最小軸段為安裝軸承處,必須要參考國家標準規定的內徑以及按照壽命或者載荷條件來進行校核,若不合理則需加大軸徑處理。滾動軸承標準內徑可由文獻[7]查出。

并由軸承疲勞壽命中的L-P計算模型得到疲勞壽命L10,計算公式為:

(2)

式中:C為滾動軸承的額定動載荷,N;可查機械設計手冊[8];P為滾動軸承的當量動負荷,N;ε為軸承壽命指數,當滾動體為球軸承時ε=3,滾子軸承時ε=10/3;式(2)中L10的單位是106r。

在實際應用中,通常用小時數來表示軸承的疲勞壽命L,故式(2)變為:

(3)

將軸承的實際壽命與預期壽命比較進行校核,若不符合要求則需重新選擇軸承的型號。

若最小軸段為安裝聯軸器處,同樣要參考國家標準規定的內徑來調整。同時要對聯軸器的工作能力進行驗證,判斷是否滿足轉矩要求。

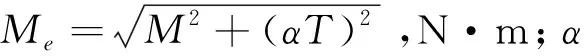

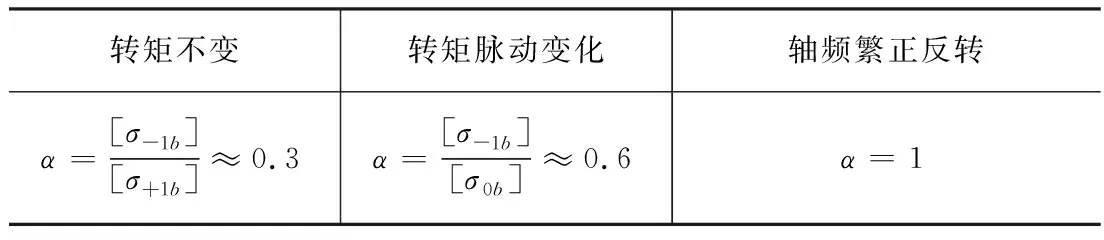

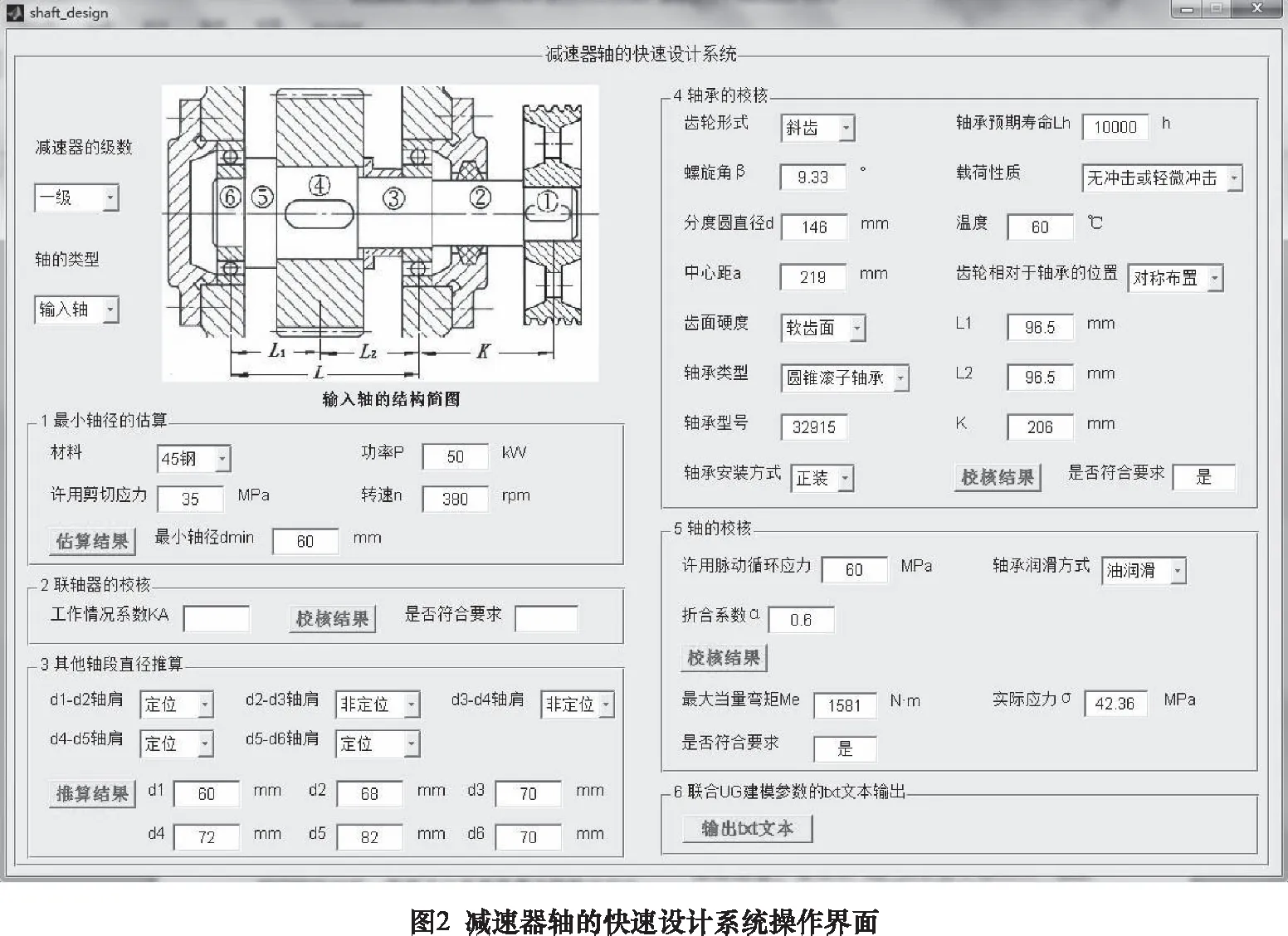

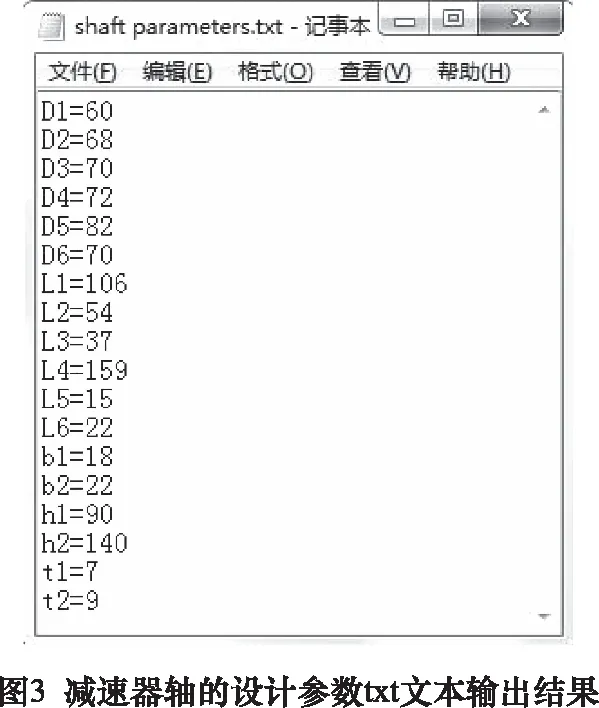

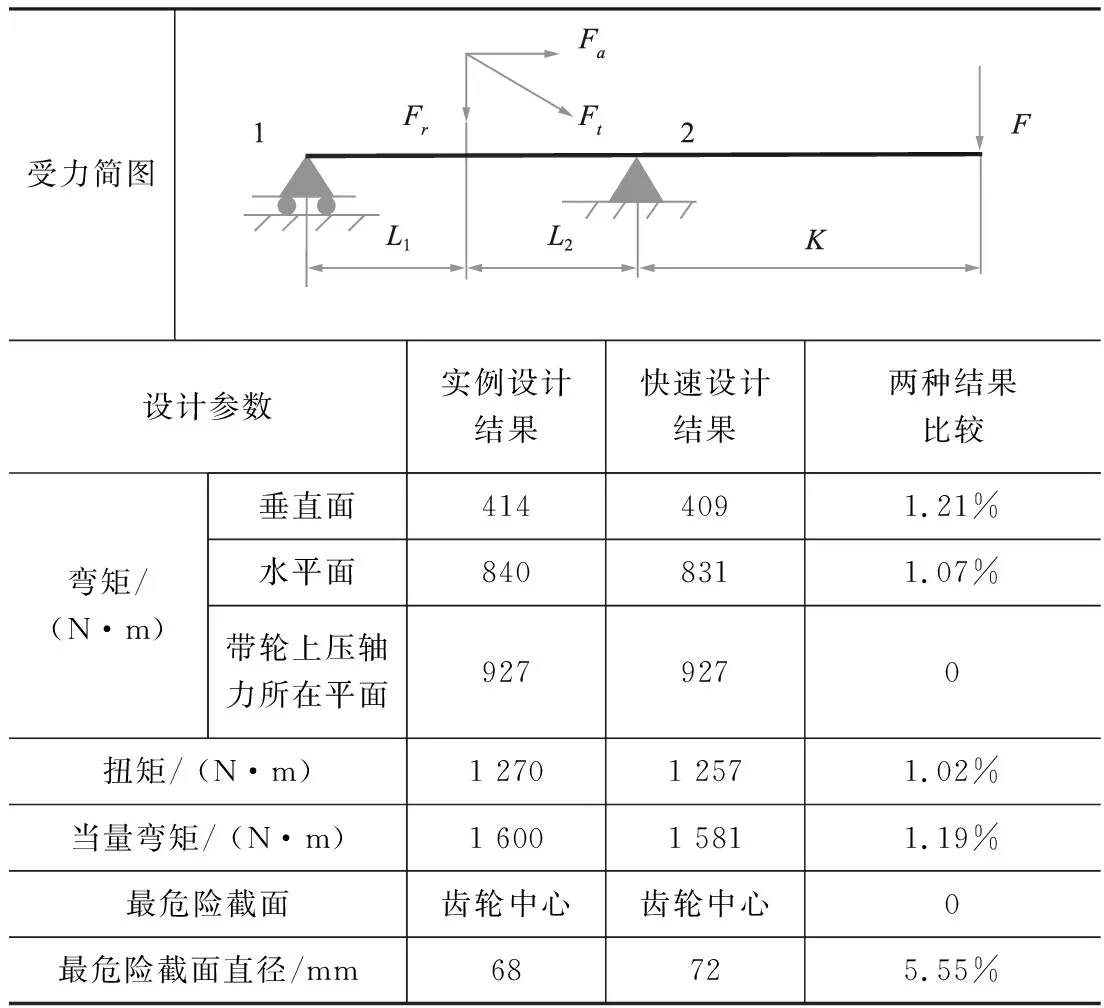

TC=KAT≤Tn,n (4) 式中:TC為聯軸器的計算轉矩,N·m;KA為工作情況系數,可查機械設計基礎[9];T為名義轉矩,N·m;Tn為所選聯軸器型號的公稱轉矩,N·m;nP為所選聯軸器型號的許用轉速,r/min;n為軸的轉速,r/min。 另外,若軸段上有鍵槽,為了保證軸的強度,單鍵槽的軸段直徑可增大3%~5%,雙鍵槽可增大7%~10%。 軸的材料對軸的強度影響非常大,要求韌性和抗疲勞性能較好,軸常用的材料一般是碳素結構鋼。齒輪減速器中的軸是非常典型的轉軸,若采用一般的鋼制材料,可用第三強度理論求出危險截面的當量應力σe,強度條件為: (5) 式中:σb為危險截面上彎矩M所產生的彎曲應力,MPa;為轉矩T所產生的扭切應力,MPa。假設某圓軸的直徑為d,于是有: (6) (7) 式中:W為軸的抗彎截面系數;WT為軸的抗扭截面系數。將式(6)、(7)代入式(5)中得到: (8) 對于一般的轉軸,其彎曲應力σb是對稱循環變應力,而扭切應力的循環特性一般與σb不同,將轉矩T乘以折合系數α以考慮兩者循環特性不同的影響,即 (9) 折合系數α如表2所示。 表2 折合系數α [σ-1b]、[σ+1b]、[σ0b]分別是對稱循環、靜應力及脈動循環狀態下的許用彎曲應力。 按疲勞強度條件進行精確校核計算主要考慮變應力的校核計算,考慮應力集中、外形尺寸、載荷、表面質量和表面強化等因素條件,計算出彎矩和轉矩在危險截面處引起的變應力。求出校核計算的安全系數,并使其稍大于或等于設計安全系數S,即 (10) 式中:Sσ、S、Sca為心軸、傳動軸和轉軸的計算安全系數,為軸的設計安全系數;σ-1、-1為對稱循環變應力時軸的彎曲和扭轉剪切疲勞極限;σa、σm為軸所受彎曲交變應力的應力幅值和平均應力;a、m為軸所受扭轉剪切交變應力的應力幅值和平均應力;φσ、φ為彎曲和扭轉時的平均應力折合為應力幅的折算系數,是材料常數。根據實驗,對碳鋼,φσ≈0.1~0.2;對合金鋼,φσ≈0.2~0.3,φ≈0.5φσ;Kσ、K為彎曲和剪切疲勞極限的綜合影響系數。 對于一般的減速器軸無需進行精確校核,若精密減速器軸則按照實際工況條件進行疲勞強度的精密校核計算,以確保精密減速器的高性能要求。若減速器軸有剛度要求時,則需進行軸的剛度校核計算等。 MATLAB是一種具有強大數據計算功能的軟件,MATLAB中的GUI模塊主要功能是用于圖形用戶界面設計,可以不用瀏覽繁冗的程序代碼而進行操作,用戶可利用GUI模塊自身提供的各種界面按鈕能夠方便快速地設計出圖形用戶操作界面,操作比較簡易,具有非常好的可視化交互性[10]。 MATLAB GUI有以下兩個顯著優點:一是運用MATLAB GUI可以快速生成圖形用戶操作界面,通過GUIDE生成xx.fig文件,利用各種界面按鈕與主執行代碼之間的Callback函數建立聯系;二是MATLAB GUI可以將文件編譯成獨立的可執行程序exe文件,用戶不需要安裝MATLAB軟件,只需安裝相應版本組件運行環境文件MCRinstaller.exe,即可運行程序[11]。 MATLAB GUI模塊提供了多種界面按鈕進行系統界面的設計,如靜態文本(Static Text)、編輯框(Edit Text)、按鈕(Push Button)、坐標軸(Axes)、單選按鈕(Radio Button)和彈出式菜單(Pop-up Menu)等。 按照減速器軸的設計流程,采用傳統的設計計算方法很復雜,為了提高設計效率,開發了減速器軸的快速設計系統,該系統從6個板塊進行設計,6個板塊分別是最小軸徑的估算、聯軸器的校核、其他軸段直徑的推算、軸承的校核、軸的校核、聯合UG建模參數的txt文本輸出,減速器軸的快速設計系統操作界面如圖2所示。 從圖2 可以看出,該系統設計界面將6個板塊平鋪排列,界面清晰,操作方便,各個板塊的功能介紹具體如下所述。 (1)最小軸徑的估算。根據式(1),首先確定軸的材料,根據文獻[7]查得許用剪切應力,并將軸的功率和轉速輸入,點擊“估算結果”按鈕,即可得到最小軸徑dmin,而且也能得到該軸段安裝帶輪或者聯軸器鍵連接的規格,將在輸出的txt文本中顯示。 鍵槽的長度、聯軸器的孔徑和長度等參數的確定均用到find函數查詢矩陣數據中滿足判斷條件在矩陣中的位置索引。 (2)聯軸器的校核。若最小軸徑處安裝聯軸器,則需校核聯軸器,此系統只針對常用的彈性套柱銷聯軸器來校核。在界面上只需輸入工作情況系數,點擊“校核結果”按鈕,即可得到聯軸器是否符合要求,還包括聯軸器的具體型號、軸孔大小和聯軸器的長度等結果參數。圖2中的模型是一級減速器的輸入軸,沒有聯軸器,在此模塊中無需輸入相關參數。 因聯軸器的孔徑和長度系列數據較多,故將這兩組數據保存在excel表格中,再使用xlsread函數讀入excel表格數據。 (3)其他軸段直徑的推算。按照軸上零件的安裝情況,在界面輸入每個軸段的軸肩功能,定位或非定位軸肩,點擊“推算結果”按鈕,即可得到每個軸段的直徑。 (4)軸承的校核。該板塊需輸入軸承參數、齒輪參數,以及軸承和齒輪的位置關系參數等,點擊“校核結果”按鈕,即可得到軸承是否符合基本額定壽命要求[12]。 由于軸承型號及相關參數數據量龐大,因此軸承相關參數數據的讀取與聯軸器相關參數讀入的處理方法一致。 (5)軸的校核。在界面上輸入軸的許用脈動循環應力、軸承的潤滑方式、折合系數,點擊“校核結果”按鈕,即可判斷軸是否滿足強度要求,并得到最大當量彎矩和實際應力。 (6)聯合UG建模參數的txt文本輸出。點擊“輸出txt文本”按鈕,可將計算得到的每個軸段的軸徑、長度、鍵槽的規格等結果輸出到txt文本中,為后續聯合UG的參數化功能建立軸的三維模型做準備。輸出的txt文本名字定義為“shaft parameters.txt”, 使用fprintf函數將計算結果數據寫入txt文本,具體程序代碼如下: fid=fopen(′shaft parameters.txt′,′wt′); fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′D1=′,D1,′D2=′,D2,′D3=′,D3,′D4=′,D4,′D5=′,D5,′D6=′,D6); %輸出每個軸段的直徑 fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′L1=′,L1,′L2=′,L2,′L3=′,L3,′L4=′,L4,′L5=′,L5,′L6=′,L6); %輸出每個軸段的長度 fprintf(fid,′%s%d

%s%d

%s%d

%s%d

%s%d

%s%d

′,′b1=′,b1,′b2=′,b2,′h1=′,h1,′h2=′,h2,′t1=′,t1,′t2=′,t2); %輸出軸段1和軸段4上的鍵槽尺寸 fclose(fid); 減速器軸的設計參數txt文本輸出結果如圖3所示。 系統設計完成后,在對應板塊上輸入相應參數,得到的設計計算結果如圖2所示。作者多次在工程設計過程中使用本系統進行了測試,計算結果滿足工程技術精度要求。 參數化設計技術的主要目的是為變型設計做準備,它主要是通過尺寸參數來確定產品模型的形狀特征,自動完成模型相應結構部分的更改,即實現對模型的自驅動,參數化設計技術已成為CAD技術中最重要的建模技術之一,已經廣泛應用于產品設計[13-14]。在UG中,基于表達式的參數化設計功能非常強大,在建立好參數化模型后,只要修改表達式的參數值,就能達到修改整個產品模型的目的或實現產品模型的系列化設計,極大地提高建立和修改產品模型的效率[15]。 減速器軸的參數化建模過程如圖4所示。 在UG完成減速器軸的參數化建模之后,首先將txt文本“shaft parameters.txt”的后綴名進行修改,即名字改為“shaft parameters.exp”,然后在 “表達式”對話框中導入文件“shaft parameters.exp”,最后得到減速器軸的三維模型如圖5所示。 為了進一步驗證本設計系統的正確性,通過與參考文獻[9]例題的設計結果比較,設計系統與例題的設計結果非常接近,安裝齒輪處為最危險軸段,軸徑為72 mm,當量彎矩為1 581 N·m,與文獻中例題結果1 600 N·m相差僅1.19%,兩者的設計參數計算結果對比如表3所示。 表3 設計系統與文獻例題計算結果對比 從表3可見,誤差最大5.55%是最危險截面直徑,產生誤差的主要原因是本快速設計系統為了提高軸上各零件的安裝可靠性,定位軸肩高度按照經驗取上極限0.1d,其他重要參數計算誤差均小于2%,兩者結果相差很小,結果表明,本設計系統的設計方法合理,結果正確。只需在系統輸入相關的初始參數進行設計,就可以得到減速器軸的正確結構參數,并聯合UG生成三維模型,大大縮短了軸的設計周期,提高了設計效率。 軸的設計是減速器設計中非常重要的環節,在設計過程中需將聯軸器的選型、軸承的選型、齒輪的設計與校核一并完成,計算很繁瑣,為了提高軸的設計效率和設計精度,本文采用MATLAB軟件的GUI模塊開發了減速器軸的快速設計系統[16]。 由于減速器軸的設計涵括了多個重要零件的結構設計與校核,因此本系統采用6個獨立的板塊進行設計計算,系統界面清晰,操作方便,每個獨立的板塊中只需輸入相關初始參數即可得到每個板塊所需的結果參數,最終校核軸的結構合理性。 通過與參考文獻中的例題計算結果進行比對,兩者計算結果非常接近,進一步驗證了該設計系統的合理性。該系統的設計效率非常高,可一并完成軸的結構、聯軸器和軸承選型等的快速設計,對其他設計系統的開發提供了重要的參考價值。2 減速器軸的校核

2.1 按彎扭合成強度校核計算

2.2 按疲勞強度條件進行精確校核

3 減速器軸的設計系統開發

3.1 快速設計系統界面設計

3.2 基于UG的減速器軸參數化建模

4 實例驗證

5 結語