基于170SD30-SY型電主軸水冷系統數值分析與研究*

鄭龍燕

(山東冶金技師學院,山東 濟南 250109)

高速機床核心部件高速主軸很大程度上決定了機床性能的優劣,高速主軸在工況運行中轉速極高,采用交流電動機作為高速主軸動力源,使用變頻控制調節轉速,取消傳統的齒輪變速箱,將電動機軸和主軸合二為一,把電主軸改為內置形式,特點結構緊湊、響應時間短、動靜載荷低、慣性、振動和噪聲都比傳統結構小。實際運行過程中因取消傳動裝置,電主軸運行更為平穩,大大增加設備使用壽命。為了提高電主軸的熱穩定性,減小電主軸的溫升和熱變形,電主軸必須有良好的冷卻系統以保證其恒溫。

主軸工作時產生的溫度不均直接影響其工作壽命和工作精度,由于熱特性的影響在主軸工作中不能忽視,由此引起國內專家的研究熱情,尤其是在各種計算力學方面的軟件有了很大的進步,給機床主軸設計的水冷系統提供了理論方向[1-3]。沈陽工業大學的朱振學針對有限元法對大型螺旋錐齒輪加工中心 GTMC-3500的銑削電主軸進行分析,電主軸最高溫度處分布在定子處,且該型號的電主軸熱源主要為主軸電機的損耗發熱[4]。太原理工大學王鵬[5]在理論研究的基礎上結合有限元軟件進行熱-結構耦合仿真分析,研究表明電機損耗、軸承發熱與冷卻液系統是引起電主軸變形的主要因素。尤其是在對電主軸溫度場進行分析[5-10],建立溫度預測模型,可實現電主軸內部溫度的預測和提前報警。但是就目前研究而言,對電主軸的水冷系統優化設計仍然是保證機床精度的主要方向之一。

本文以170SD30-SY型電主軸模型為基礎,對初步設計的電主軸的溫升特性進行分析,找出水冷系統內部流動狀態對主軸溫升的影響,并通過計算流體力學軟件進行數值模擬分析了電主軸穩態速度場及溫度場的分布。并根據現有設計存在的問題進行了新結構的優化設計,提出了波紋管新設計思路來增加水流換熱面積,并通過狹縫來減緩水流的速度增加換熱量,從而保持電主軸良好的工作狀態。

1 170SD30-SY型電主軸的數值模擬概述

1.1 幾何及網格模型

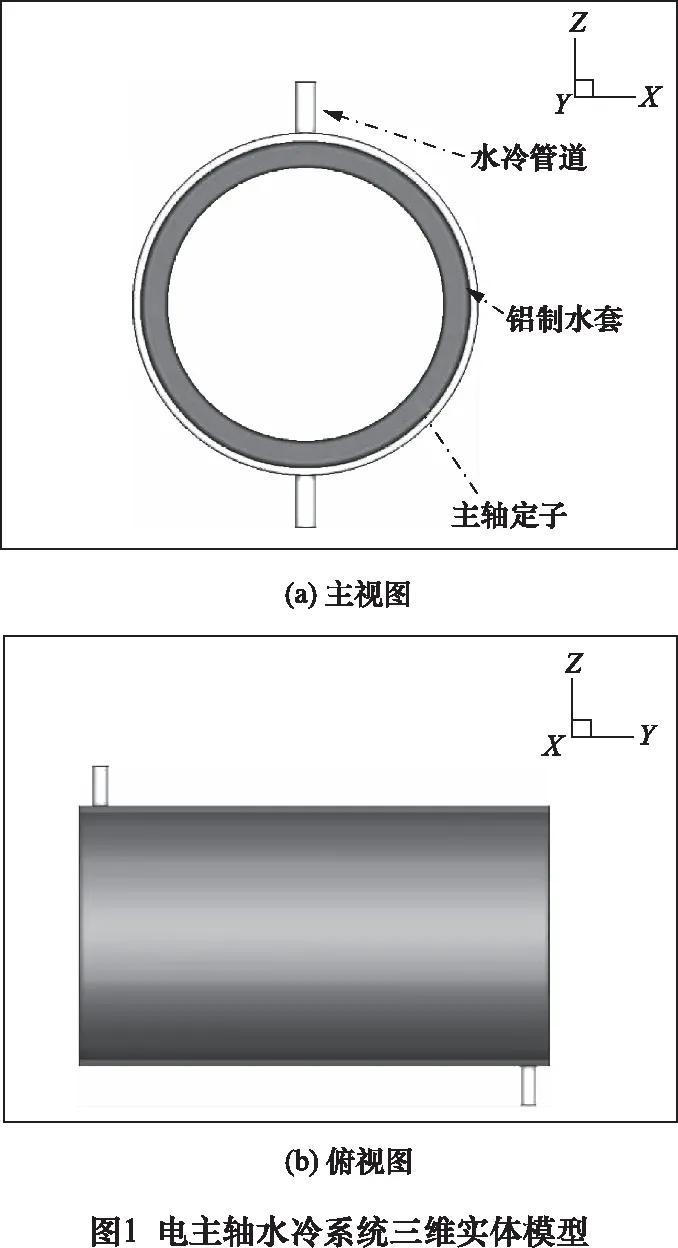

本文以170SD30-SY型電主軸模型為基礎,忽略定子繞組,定子鐵心等復雜的定子結構,將電主軸的轉子、定子產生的熱量及軸承產生的部分熱量施加給定子,將其等效為一個均勻的發熱體,等效定子單位體積產生的熱量。水冷管道采用上進下出的模型,通過冷卻水對系統進行散熱。采用SolidWorks建立了電主軸水冷系統的簡化三維幾何模型,主要包括主軸定子、鋁制水套和水冷管道,如圖1所示。

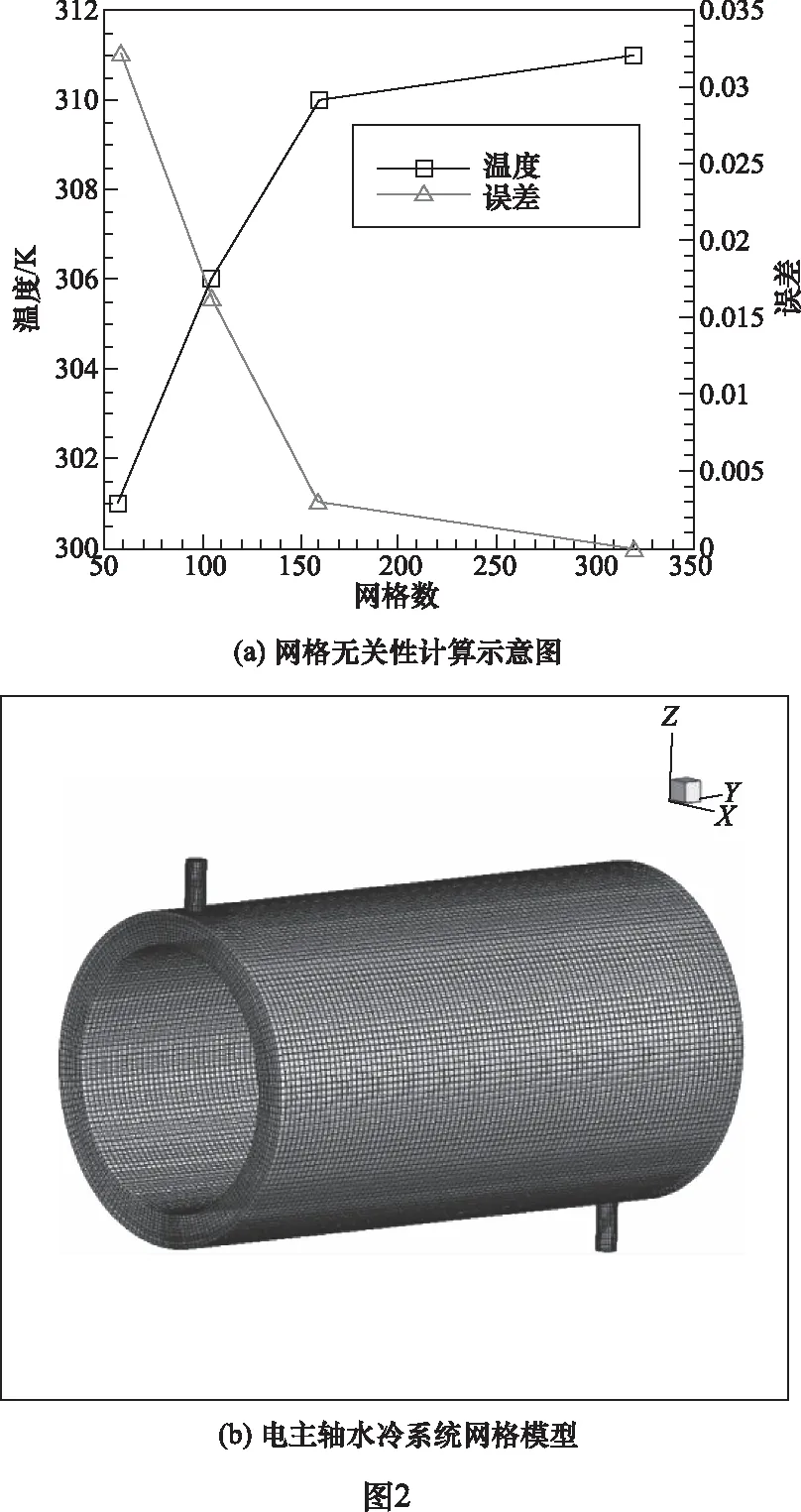

模型采用ANSYS中網格工具 ICEM CFD 生成六面體結構來對主軸定子、鋁制水套和水冷管道不同區域做網格劃分。對所提出的模型進行了網格敏感性分析,以檢驗其網格獨立性,網格獨立性分析如圖2a所示,通過增加網格的數量來觀察出口溫度的變化。結果表明,當網目數增加到148萬及以上時,出口溫度誤差變化小于1%,認為該網格為較適宜計算網格。主軸定子區域單元數量分別為32萬六面體網格,鋁制水套區域單元數量分別為36萬六面體網格,水冷管道區域單元數量分別為80萬六面體網格,計算區域單元總量約為148萬六面體網格,最小正交質量0.57,滿足計算要求,具體網格模型如圖2b所示。

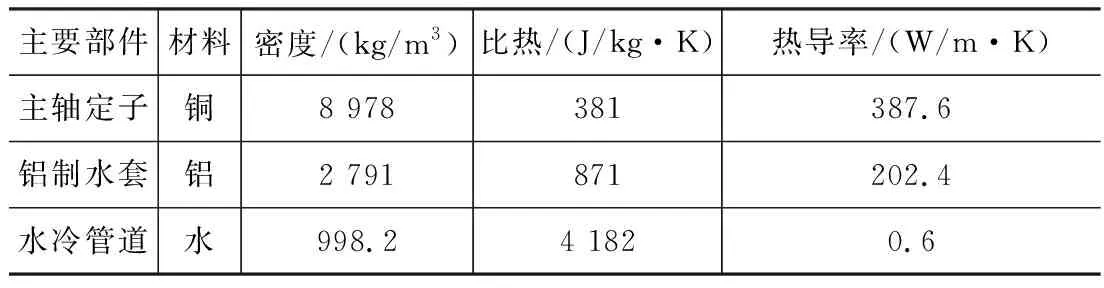

圖2電主軸水冷系統的主軸定子和鋁制水套的材料分別采用銅和鋁,水冷管道采用介質水進行冷卻,各材料的數據如表1所示。

表1 電主軸水冷系統各材料屬性

1.2 邊界條件及數值方法

本文計算采用計算流體力學軟件 FLUENT,采用有限體積法,針對固體區域主軸定子、鋁制水套以及流體區域水冷管道進行邊界條件設定:

(1)將流體的速度作為入口邊界條件,由于水冷機限制,速度大小為0.5 m/s、0.75 m/s、1.0 m/s 、1.5 m/s、 2.0 m/s和2.5 m/s,研究不同流速下的系統換熱能力。

(2)出口邊界條件設置壓強為0 Pa。

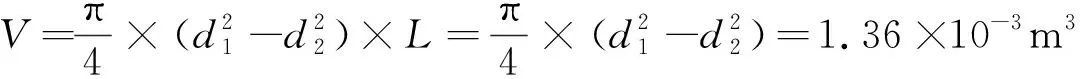

(3)主軸的發熱功率為主軸轉速10 000 r/min時候的功率共計550 W[13-14]。將加載電主軸空載時總發熱量施加給定子,轉速不變時電主軸生熱率Q可假設不變,將定子設置為熱源,對其施加生熱率。采用如下方法計算,即:

(1)

V=V1+V2

(2)

將轉子、定子產生的熱量及軸承產生的部分熱量施加給定子,可由式(1)可得:q=550 W/1.36×10-3m3=4.04×105(W/m3)。

(4)壓力和速度耦合算法采用SIMPLIC,動量、湍流分量和能量方程采用二階迎風空間離散[11],壓力插值采用標準格式,能量方程的殘差收斂準則為1×10-6,其他方程的殘差收斂準則為1×10-4。

(5)求解時,采用SIMPLEC算法處理速度和壓力耦合問題,變量采用二階迎風差分格式進行離散,能量殘差控制在 10-6數量級,其他方程控制低于10-4數量級。

2 計算結果及分析

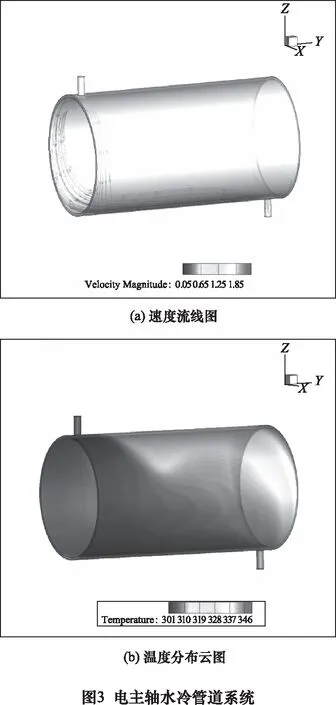

由于冷卻管道流速流動較為相似,本文僅以1.5 m/s時的冷卻水的速度進行分析,流線圖如圖3a所示。由圖3a可知,冷卻水由入水口流入后環向流入前端然后徑向流向出水口,越靠后端的上半部分,冷卻水的流動軌跡是越少的。隨著入水口速度的增加,冷卻水的流動方向基本是沒有變化的,改變的只是各部分速度的大小。入口和出口分居兩側進行冷卻的方式并不能完全覆蓋到水道的另一側,因此造成了流體流動較低的部分局部溫度較高(如圖3b所示)。

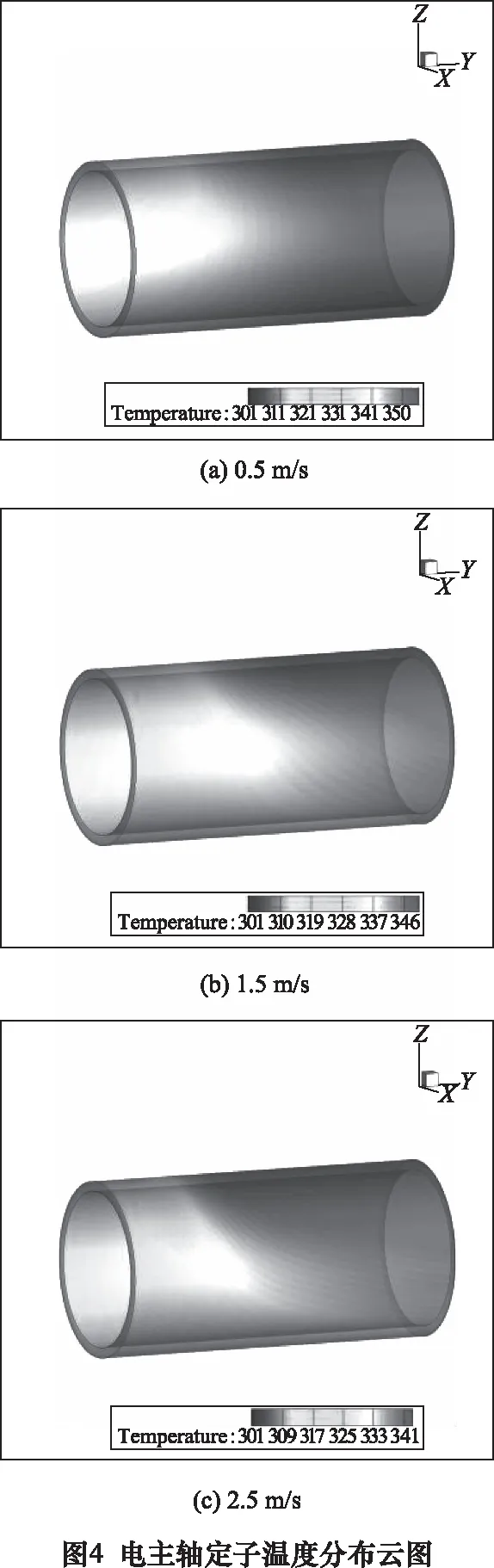

由于定子分布趨勢較為相似,本文僅以0.5 m/s、1.5 m/s和2.5 m/s時的冷卻水的速度進行分析,定子溫度分布云圖如圖4所示。由圖4可知,定子溫度的分布也是不均勻的,前端靠近水冷入口處的溫度較低,從前端至后端溫度逐漸升高,這是由于冷卻水道的安裝位置及冷卻水的軸向尺寸小于水套的軸向尺寸引起的。隨著入口處速度增大,溫度也隨著水冷溫度趨于一致。

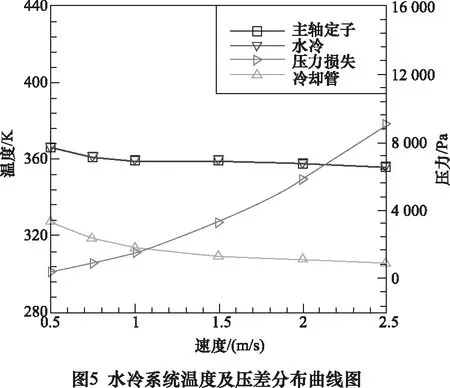

將定子和水套最高溫度,水冷管道出口的平均溫度隨流速的變化曲線進行對比,結果如圖5所示。由此可以看出定子和水套溫度分布較為一致,最大溫差不超過0.5 K。隨著流速的增大最高溫度并沒有明顯變化,不同流速下的定子最大溫度為365.83 K、360.90 K、359.45 K、359.24 K、358.16 K和355.72 K。但是隨著流速的增大,水冷管道的入口和出口的壓力損失不斷增加,分別為145.08 Pa、409.24 Pa、879.95 Pa、1 523.83 Pa、3 343.29 Pa、5 833.70 Pa、9 049.73 Pa和12 899.76 Pa。

3 帶波紋管的冷卻系統方案及結果分析

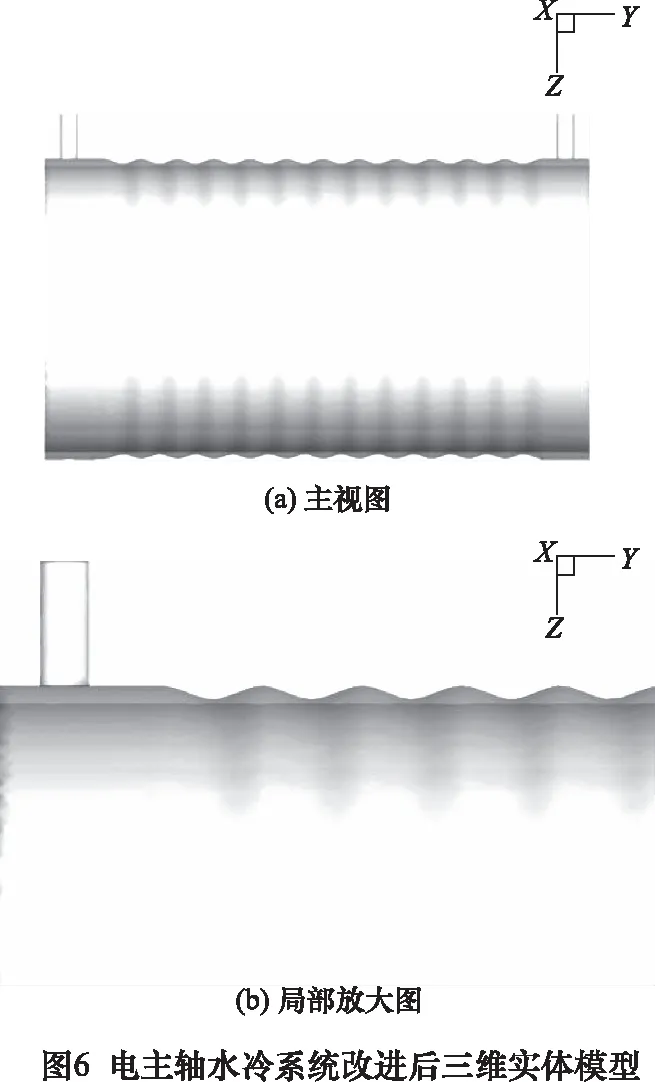

通過對電主軸的結構模擬可以看出,發熱區域主要集中在定子后半段區域,是由于流道較長,水冷管道不足以覆蓋整個定子造成了局部溫度過高,而且管道在上下兩側會導致水冷液交換時間過短,導致換熱不徹底。該結構隨著流速的提高并不能有效的降低局部最高溫度,而且帶來較大的壓損,這將會在機床的運轉過程中產生著嚴重的影響。為此,在不影響整體結構的前提下,針對水冷管道進行設計,采取管道在同側及波紋管的設計。同側管道會增加換熱時間,波紋管設計可以增加換熱面積,在局部設計過程中并采用伯努利原理設計狹縫和弧形空間交替變換,使得水流在先進行環形流動,在向徑向流動,并把出口和入口設置到同一側,以增加換熱效果,模型圖如圖6所示。

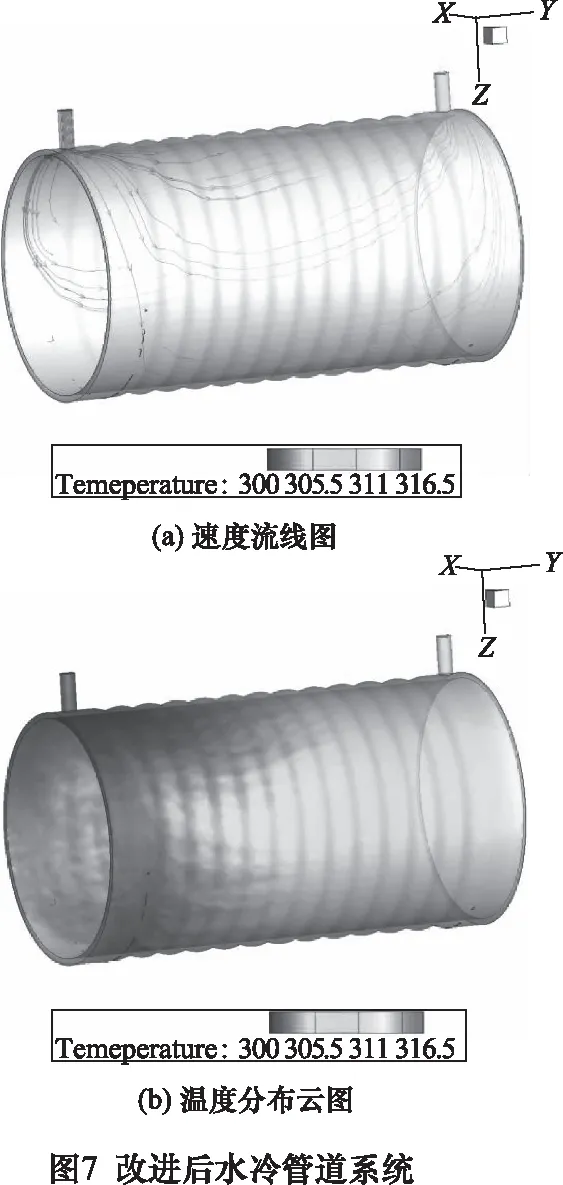

由于冷卻管道流速流動較為相似,本文僅以1.5 m/s時的冷卻水的速度進行分析,流線圖如圖3所示。通過流線圖可以看出,此時入口處流動呈現擴散狀態,一部分在頂部擴散到出口,一部分由于入口水流的沖擊作用到達徑向底部,然后通過縫隙和弧形管道擴散到出口,實現了整體換熱效果。通過冷卻水道溫度場也可以看出,整體擴散從入口到出口相對均勻,基本上沒有出現局部散熱不到的情況。

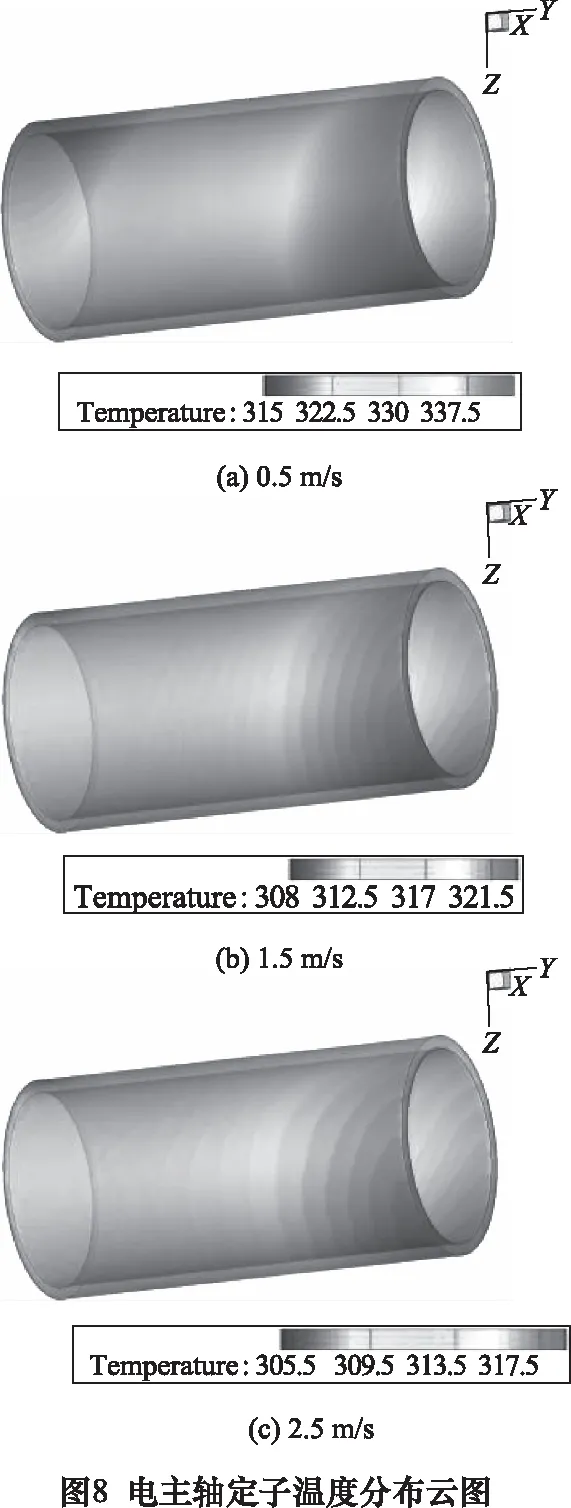

由于定子分布趨勢較為相似,本文僅以0.5 m/s、1.5 m/s和2.5 m/s時的冷卻水的速度進行分析,定子溫度分布云圖如圖3所示。由圖可知,定子溫度的分布由入口到出口處基本上保持漸變,僅在出口下方一些局部溫度略高的情況,但是整體最高溫度已經大大降低,達到了設計效果。

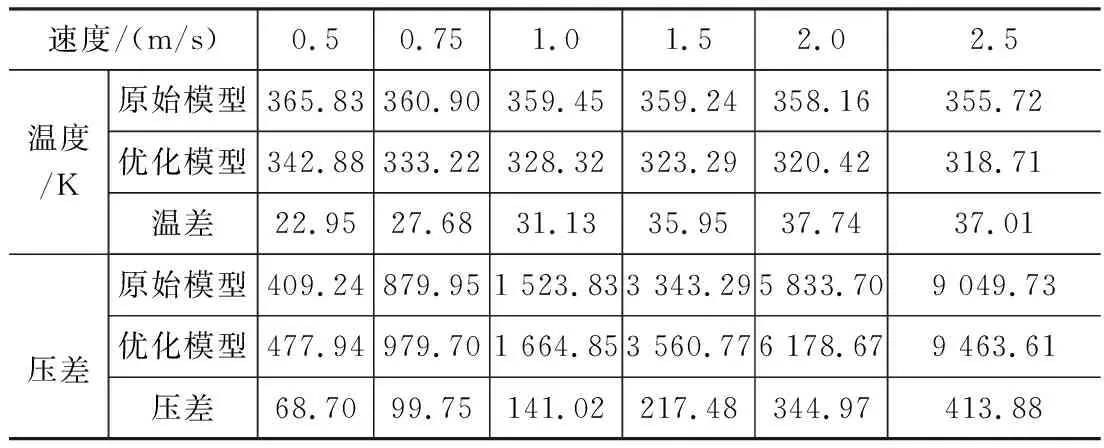

將改進前后定子最高溫度,水冷管道出口的平均溫度隨流速的變化進行對比,結果如表2所示。通過數據可以看出,隨著流速的增大,優化后定子溫度逐漸趨于平穩。和改進前的結構相比,定子最高溫度的減低了22~28 K,大大提高了水冷系統的利用效率。而且改進后的結構相比之前的壓損略有提高,滿足設計要求。

表2 改進前后電主軸水冷系統定子溫度及壓差對比表

4 結語

本文170SD30-SY型電主軸模型為研究對象,建立了電主軸水冷系統的物理及數學模型,對電主軸水冷系統的結構進行了不同流速的工況分析,并根據流動特性改進了水冷系統的結構設計,主要結論如下:

(1)電主軸水冷系統溫度場的求解是非常必要的,通過計算流體力學軟件對電機溫度場的模擬可以清楚地看到電機內部溫度分布的狀況,從而采取相應的冷卻措施散熱可以給設計提供理論指導。

(2) 對水冷管道進行進出口優化可以改變水的流動方向,采用波紋管使用可以有效的增加換熱面積,二者相互配合可以大大降低溫度分布。