自蔓延高溫合成在特種陶瓷領域的應用分析

趙慧林 劉淑娟 鞏 雪 張丹桐

(中國建筑材料工業規劃研究院/建筑材料工業信息中心,北京 100035)

前言

自蔓延高溫合成(Self-propagatiing High-temperature Synthesis,SHS)是一種是利用反應物之間高的化學反應熱的自加熱和自傳導作用來合成新材料的技術,該方法最大的特征在于,反應一經開始,反應過程通過反應體系自身釋放的高熱量實現反應的自持。自從20世紀70年代,前蘇聯科學家Merzhanov等人首次發現這種現象并應用于材料合成以來,SHS技術在金屬間化合物、陶瓷、復合材料合成等領域應用越來越廣泛。

由于反應物粉末間存在初始孔隙、反應過程中低熔點雜質揮發、反應終產物和反應物之間的摩爾體積變化等因素影響,SHS工藝最初主要用于制備單相粉體。隨著致密化工藝的應用,即在自蔓延反應進行過程中或完成后對反應系統進行機械加壓、氣體加壓、爆炸壓實等處理工藝,已經可以實現致密塊體材料的制備。

1 SHS工藝基本理論

1.1 燃燒合成熱力學及動力學

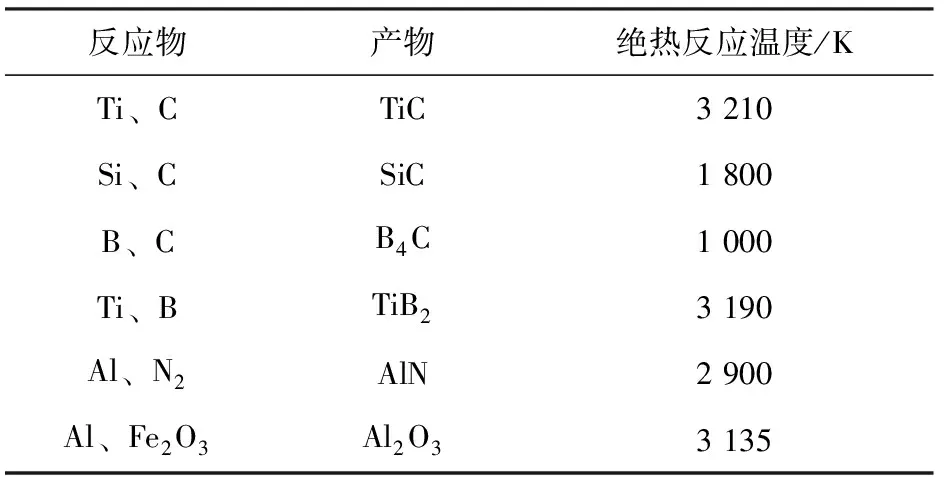

絕熱反應溫度(Tad)是自蔓延反應過程中重要的熱力學參量,代表了反應體系在理想狀態下充分燃燒釋能后體系能達到的最大溫度,表1中為部分常見陶瓷體系自蔓延反應的絕熱溫度。Tad通常被作為判別反映能否自持的依據。一般認為絕熱反應溫度低于1 800K時,燃燒波前沿能量累積(凈熱通量)將不足以支持自蔓延反應進行,此時需要額外對反應體系提供能量,如預熱或采用整體加熱的方法,以實現反應的自持。

反應速率是描述合成反應過程的一個重要參量,最直觀的表現為燃燒波向前傳播的速率。燃燒速率受反應物種類、配比、形狀、尺寸及環境初始溫度等影響。對于摩爾比確定的反應體系,提高反應物組元之間的接觸面積(減小顆粒尺寸,使用片狀粉末替代球狀粉末等)可以提高燃燒速率及反應程度。通過燃燒溫度與燃燒波速之間的關系,獲得反應過程的激活能,并以此推斷燃燒過程的反應機制。同時,在擴散動力學的基礎上,又可以建立起燃燒波速與激活能之間的關系。

表1 部分化合物燃燒合成反應Tad

1.2 自蔓延反應加熱方式

根據加熱方式的不同,燃燒合成又可以分為自蔓延燃燒合成和熱爆燃燒合成。在熱爆加熱模式下,反應物整體被置于加熱容器中以一定的升溫速率加熱(升溫速率一般為每分鐘幾K至幾十K),當反應物被加熱至點火溫度時,燃燒反應在整個反應物中同時發生,并在瞬間完成(<0.5s),即發生熱爆反應(Thermal Explosion)[8]。自蔓延加熱模式是利用加熱線圈、高溫火焰或激光等對反應物的一端進行局部加熱(升溫速率可達103K/s~105K/s),點火后燃燒反應向另一端自行蔓延(Self-propagating Reaction)。由于熱爆反應條件下,反應物在點火前的升溫速率遠遠低于自蔓延反應,因此對于同一反應體系,在不同反應模式下,反應機理存在明顯的差別。

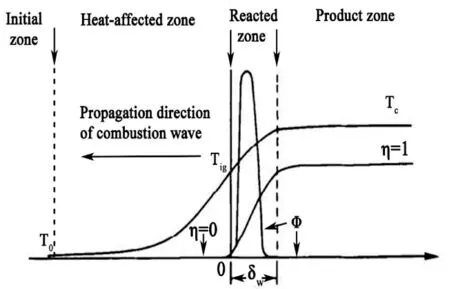

1.3 自蔓延燃燒合成過程

以自蔓延反應模式為例,圖1所示為自蔓延燃燒波傳播特征曲線。燃燒波從右向左傳播過程中,涉及到溫度T、反應程度η及熱生成速率Φ等參數的分布情況。在正常的自蔓延燃燒過程中,燃燒反應產生的熱量向前傳導,在波前區域形成一個熱影響區(Heat-affected zone),在該區域中由燃燒波前沿向原始材料區形成溫度梯度。隨著反應的進行,相關特征曲線隨燃燒波向左移動,熱影響區溫度將由環境溫度T0上升至點火溫度Tig從而轉變為反應區(Reacted zone),反應區寬度δw即為燃燒波寬度,在反應區內發生的是由反應物到產物的化學轉變過程。當化學反應完全結束后(η=1),反應區轉變為為產物區(Product zone),也可稱為波后區域。事實上在產物區還存在著產物的結構化過程(液相凝固、形核、產物晶粒長大、再結晶等),不過這個過程落后于燃燒波陣面,與化學轉變在時間及空間上是互不影響的,在實際生產過程中可通過調節反應體系冷卻速率控制產物的微觀結構、致密度等性能。

相比之下,熱爆加熱模式下,反應物是被整體加熱,當達到點燃溫度時,燃燒反應在整個反應物中同時發生,不再能觀察到燃燒波自蔓延的過程。并且由于升溫速率與自蔓延加熱方式相比有數量級的差距,反應體系在點燃之前會發生多種固態擴散反應。

圖1 燃燒波傳播過程中溫度T、反應程度η及熱生成速率Φ示意圖

2 SHS技術在陶瓷領域中的應用

2.1 特種陶瓷合成

特種陶瓷作為無機非金屬新材料,在結構和功能方面突破了傳統建筑陶瓷的概念和范疇。其中碳化物、氮化物陶瓷等因其高熔點、高硬度、耐蝕耐磨等優異性能,在高性能結構材料領域具有廣泛的應用前景。以目前應用較多的TiC陶瓷為例,既可以作為磨料或硬質合金中的硬質相用于制造刀具、砂輪等,也可以與其他陶瓷材料(氧化鋁、碳化硅、氮化硅)等復合制造耐高溫耐腐蝕結構件[1]。

在制備工藝上,碳化物陶瓷中最常用的方法包括碳熱還原法、化學氣相沉積(CVD)、機械合金化、自蔓延高溫合成法等[2]。其中熱碳還原法主要是將過渡金屬氧化物與石墨等原料在高溫(>1300℃)真空(或惰性氣氛)條件下通過氧化還原反應生成碳化物。但是該方法屬于典型的固相擴散反應,反應時間較長,獲得的粉體在高溫下被氧化且易于團聚;化學氣相沉積法(CVD)主要用于少量高純材料的制備;機械合金化法是利用高能球磨機的轉動或振動將初始粉末混合物在常溫或低溫下進行撞擊,研磨和攪拌,使粉末不斷發生變形、焊合、斷裂,最終通過固態反應及互擴散合成新的材料。相比化學氣相沉積法具有成本低,工藝簡單,產量大等優點,但是球磨過程中不可避免地會出現反應不充分、氧化、污染等問題,在工業化應用方面也有一定的局限性。

相比之下,SHS不需要額外施加能量,工藝簡單,高的反應速率可以高效合成大批量產物,且上千度燃燒溫度可以使雜質揮發,產物純度高,這一系列優勢,使得SHS技術在制備碳化物、硼化物、硅化物和氮化物等特種陶瓷或以陶瓷顆粒為增強體的金屬陶瓷復合材料[3]方面得到了廣泛的應用,在保證材料高性能的同時大大降低了成本[4,5]。

在SHS技術優化方面。陳怡元,王金淑等人分別研究了碳源的種類、初始形貌對碳化物陶瓷合成過程的影響,包括與金屬粉末反應的難易程度,產物化學計量比、產物微觀形貌。還可以通過添加稀釋劑吸收放出的熱量,調節反應體系的溫度,控制產物生成速率,提高材料致密度。對于有氣體(氮氣)參與反應的氮化物陶瓷(AlN等),Hiranaka等人研究了不同金屬顆粒尺寸與氮氣壓力對合成過程的影響,并確定出最優的制備參數。

2.2 石油管道陶瓷內襯

除了制備難熔特種陶瓷外,燃燒合成技術也可以用于制備油氣管道內表面陶瓷涂層,提高防腐蝕性能[6]。在該領域主要利用鋁熱反應(Al+XO→Al2O3+X)產生的高溫高熱實現陶瓷層的成型。考慮到原料成本、生成物與管道組織的相容性能問題,目前主要關注點集中在選用Al+Fe2O3反應體系并配以離心工藝制備Al2O3陶瓷涂層上。Al+Fe2O3體系反應絕熱溫度可以達到3 135K,遠超過產物Fe和Al2O3的熔點(分別為1 811K和2 323K),兩種熔融態產物因密度差異,在離心力的作用下分離,最終在管內形成由Fe過渡層連接的氧化鋁陶瓷內襯層,提高石油管道的使用壽命。

SHS合成陶瓷涂層的關鍵在于保證致密度及圖層與過渡層間的結合強度。為提高涂層性能,目前在制備過程中最常采用的處理方式為提高反應體系的環境溫度或冷卻速率。此外,也可以添加第三組元調節化學反應的劇烈程度,并可根據具體生產需要進行選擇與配比。如通過添加KNO3、KMNO4等助燃劑,參與自蔓延反應,可以提高體系放熱量,提高氣體的溢出概率;添加SiO2,Na2B4O7等不參與自蔓延反應的抑制劑,可以抑制燃燒速率,降低燃燒溫度,增加冷卻時間,降低圖層中氣孔含量。

2.3 多種材料焊接

作為無機非金屬的陶瓷材料與金屬之間在熔點、彈性模量、熱膨脹系數等屬性上存在巨大差異,為解決焊接界面殘余應力大的問題,就需要在焊接接頭中形成中間過渡層。其中,自蔓延高溫合成焊接技術是目前實現陶瓷與金屬結合的主要應用技術之一,通過自蔓延反應放出的熱量作為熱源,實現陶瓷和金屬材料之間的焊接。

自蔓延反應時間短,可以實現局部快速放熱,使焊接過程在短時間內完成,且母材熱影響區較小,損害小;利用反應的高熱量去除低熔點雜質,能提高焊接接頭的純度;通過調節反應原料成分,實現陶瓷與金屬接頭間的梯度變化,減少殘余應力,提高接頭的性能。例如,孫德超等人利用“熱爆”加熱模式下Ti、C間的自蔓延反應實現了SiC陶瓷與GH4169鎳基高溫合金的焊接,在焊接接頭中形成了成分呈梯度變化的過渡層,有效減緩了陶瓷與金屬界面間的應力集中。

3 結 語

自蔓延高溫合成工藝依其低能耗、低成本、雜質少、節能環保等優點,在特種陶瓷制備領域顯示出廣闊的應用前景。研究人員采用該方法已成功制備出各類難熔化合物,并不斷優化合成工藝。然而目前仍有一些材料無法做到大規模工業化生產。未來可主要從以下兩個角度展開進一步研究。

3.1 原始材料體系

目前關于碳化物、氮化物、硼化物等二元系特種陶瓷的合成研究已經較為成熟,但是針對三元體系的研究工作開展尚少。未來關注重點可以集中于Ti-Al-C、三元系硅硼化物、硅氮化物和硅碳化物等反應體系的成分配比及合成工藝優化上面,并通過燃燒波粹熄、特征點XRD相組成分析等手段研究三元體系的反應機制,明確兩兩組元之間的相互作用對最終產物的性能影響規律。

3.2 反應過程控制

由于自蔓延反應一經開始便會短時間自持完成且釋能量高,過快的反應速率及冷卻速率,容易造成產品中出現非平衡相或亞穩相,需要后續增加酸洗等處理工序。因此,為提高產物組織的均勻性,可以通過調整環境溫度、反應氣氛及壓強、添加劑等方法控制反應產物尺寸及相組成。