串聯發射彈丸內彈道力學特性測試方法研究

杭 宇, 孔德仁, 商 飛

(南京理工大學 機械工程學院, 南京 210094)

串聯發射技術在火炮身管內串聯裝填多個彈丸與發射藥,通過電子點火控制系統按序擊發各彈丸,這是提高火炮射擊頻率的有效技術途徑之一[1-2]。在高射頻串聯發射過程中,若兩發彈丸的射擊間隔小于單發彈的內彈道循環時間,則前發彈尚未出膛或后效期尚未結束,后發彈已開始運動[3],此時后發彈受到前發彈火藥氣體壓力的作用。串聯發射時各發彈具有不同的內彈道力學特性,致使它們的炮口初速產生差異,最終影響火炮射擊精度。開展彈丸內彈道力學特性測試,對優化火炮裝填參數,保證串聯發射各發彈的膛壓、速度等參數的一致性具有參考意義。

內彈道火藥燃氣壓力幅值高、溫度高、沖擊與振動強烈,測試環境非常惡劣。目前,針對串聯發射過程的測試方法是沿火炮身管開設測壓孔,在測壓孔內安裝壓力傳感器測量膛壓曲線[4]。彈丸在膛內高速運動,僅在身管固定位置處測壓無法準確描述彈丸的受力特性;開設測壓孔會破壞火炮身管完整性,不利于武器的交付與使用。在彈丸上安裝傳感器可有效測量彈丸的彈底壓力、藥粒對彈底的擠壓應力等力學參量,相關測試方法多應用于大口徑常規發射武器[5-7]。串聯發射技術依托于小口徑火炮,測試空間極其狹小,傳感器安裝不便,加之串聯發射彈丸具有彈底部、彈頭部同時受力的復雜特點,串聯發射彈丸的內彈道力學特性測試問題尚未得到解決。

本文以某30 mm小口徑串聯發射火炮為研究對象,在分析彈丸膛內受力的基礎上,提出了基于彈載存儲測試技術的彈底壓力、彈前壓力同步測試方法,研制了可替代實彈發射的模擬彈和基于聚偏二氟乙烯(polyvinylidene difluoride, PVDF)薄膜的壓電式力傳感器,設計了力傳感器的準靜態標定方法,開展了串聯發射試驗,實現了串聯發射彈丸內彈道力學特性參數的有效測試。

1 串聯發射彈丸膛內受力分析

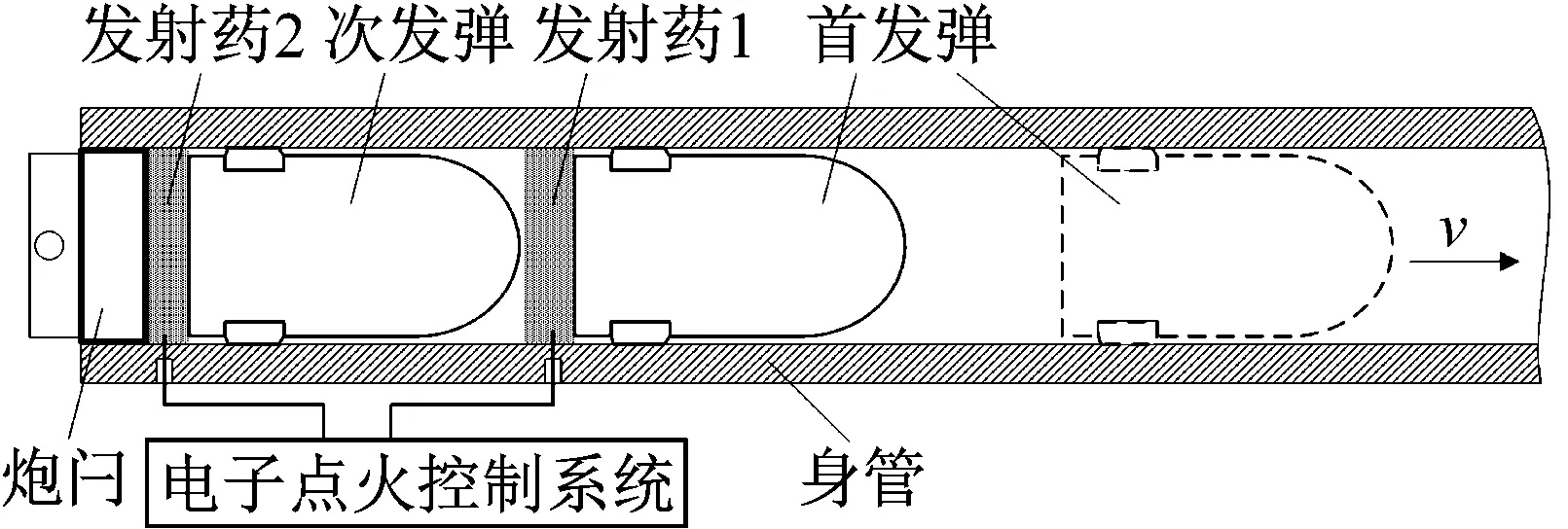

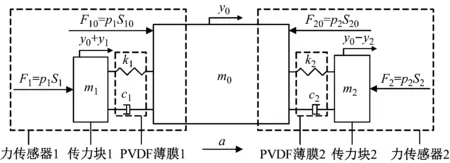

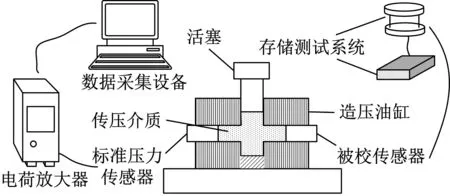

以兩連發為例,串聯發射工作原理如圖1所示。彈丸、發射藥間隔裝填在火炮身管內,電子點火控制系統首先引燃首發彈的發射藥,產生高溫、高壓氣體推動首發彈運動。經過一段時間延遲后,點火控制系統引燃次發彈的發射藥,產生火藥氣體推動次發彈運動。

圖1 串聯發射工作原理

彈丸在膛內運動時,受到火藥燃氣壓力、彈前空氣阻力、擠進阻力與摩擦阻力[8]作用。建立經典內彈道模型描述串聯發射內彈道物理過程

(1)

式中:χ、λ、μ為火藥的形狀特征量;u1為燃速系數;e1為火藥弧厚;上標n為燃速指數;v為彈丸運動速度;p為火藥燃氣在彈后的平均壓力;S為炮膛橫截面積;ppre為彈前平均壓力;FR為擠進阻力;φ1為折算后的摩擦阻力系數;φ為次要功計算系數;m為彈丸質量;l為彈丸行程;f為火藥力;ω為裝藥量;lψ為藥室容積縮徑長;Δl為裝填到位后相鄰彈的間距;ψ為火藥燃去的百分比;Z為某瞬間火藥的相對已燃厚度;t為時間;θ=k-1,k為絕熱指數。

假設兩發彈的射擊間隔為10 ms,并取內彈道主要計算參數:m= 0.56 kg;ω= 0.06 kg;u1= 0.001 8 m/(s·MPan);n= 0.84;Δl= 0.14 m;擠進阻力采用關于行程的分段函數[9],峰值取為30 kN;解得兩發彈的彈后火藥燃氣壓力(p-t曲線),如圖2所示。

圖2 串聯發射彈丸的火藥燃氣壓力

從圖2可知,彈后火藥燃氣壓力隨時間先快速上升隨后逐漸下降,壓力峰值在100 MPa量級。考慮到彈后空間的壓力具有分布性,定義作用在彈丸底部的火藥燃氣壓力為彈底壓力,該壓力是推動彈丸運動的重要力學參量。首發彈在彈前受到空氣阻力,由于幅值很低,一般忽略不計。第10 ms時,次發彈點火擊發,此時首發彈處于后效期,膛內尚未排空的火藥氣體作用在次發彈彈前,阻礙次發彈運動,定義該作用力為彈前壓力,幅值在數十MPa。彈前壓力對次發彈運動的阻礙作用導致次發彈的彈底壓力峰值高于首發彈。擠進阻力僅存在于彈丸擠進膛線的過程中,彈丸與炮膛內壁的摩擦阻力幅值較低,擠進阻力與摩擦阻力對彈丸運動的影響較小,且無法直接測量。

根據上述分析,開展彈底壓力與彈前壓力同步測試對全面評價串聯發射彈丸內彈道力學特性十分必要。

2 彈底壓力、彈前壓力同步測試方法

串聯發射的實彈無法安裝傳感器進行壓力測試,故采用結構參數與實彈一致、可安裝傳感器的模擬彈替代實彈發射,在發射期間同時測量彈底壓力與彈前壓力。由于前發彈的阻擋,后發彈上傳感器的輸出信號無法通過引線向外界傳輸,故采用存儲測試技術將測試數據存儲在模擬彈內。諸如Kistler 6215等彈道壓力測試專用傳感器的典型尺寸為Φ10.0 mm×37.4 mm,軸向尺寸較大,兩枚傳感器難以同時安裝于小口徑模擬彈進行多參數同步測試。本文設計尺寸、性能滿足小口徑彈測試需求的力傳感器,通過測量作用在傳感器上的力間接測量壓力。

2.1 模擬彈結構設計

根據實彈結構,設計由彈體、底螺與頭螺組成的模擬彈結構,如圖3所示。將底螺、頭螺改造為力傳感器,同時測量作用在模擬彈底部的彈底壓力以及作用在彈頭部的彈前壓力。加速度傳感器安裝在彈體內部空腔中測量彈體的運動加速度,電池與存儲測試電路板也安裝在彈體內,采用聚氨酯發泡材料填充彈體空腔,增強測試系統的抗過載能力。存儲測試電路板上集成的電荷放大器可將傳感器輸出電荷信號轉換成電壓信號,模數轉換芯片將電壓轉換成可保存于存儲芯片的數字量,試驗后回收模擬彈讀取測試數據。

圖3 模擬彈結構

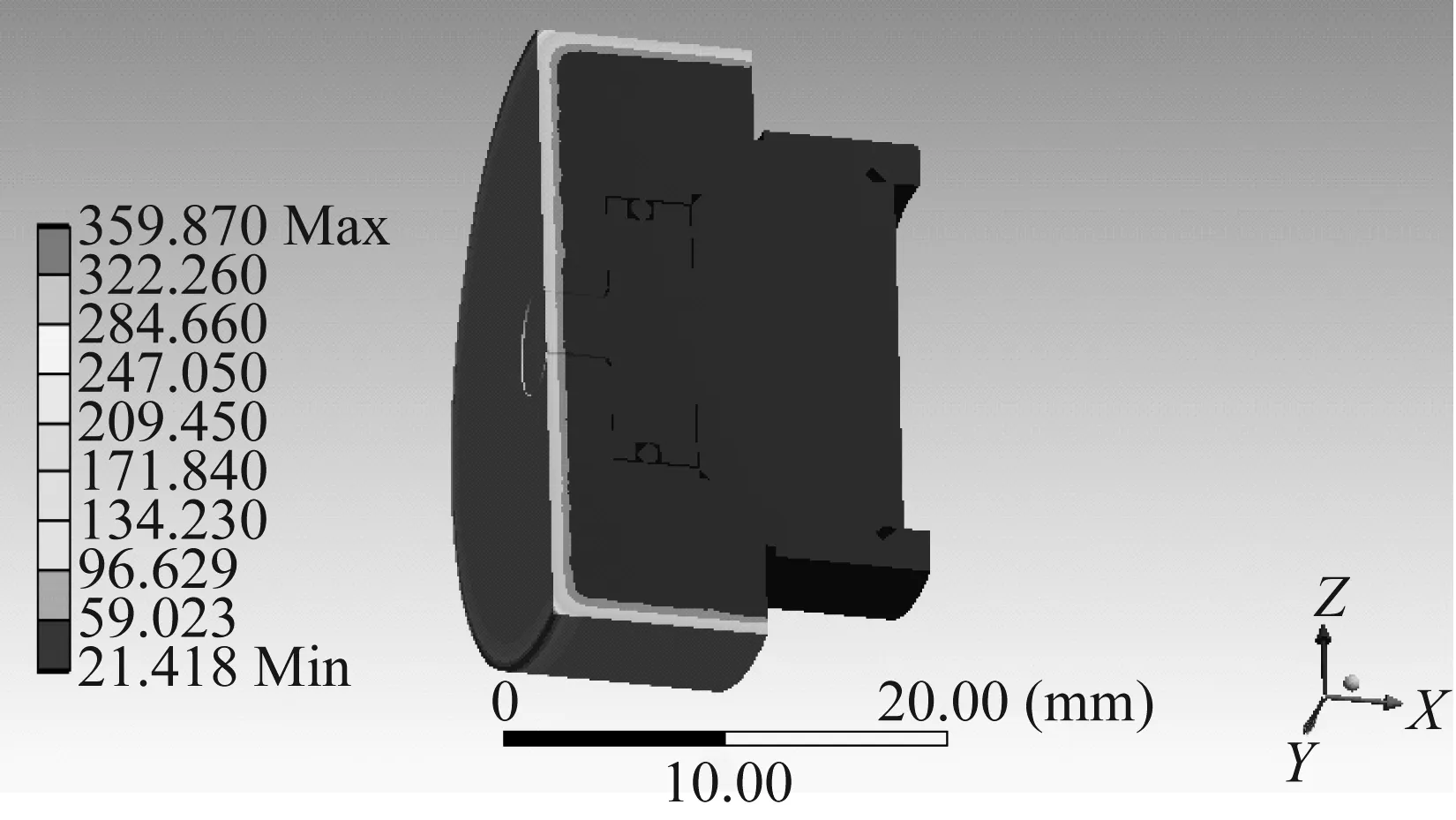

2.2 力傳感器設計

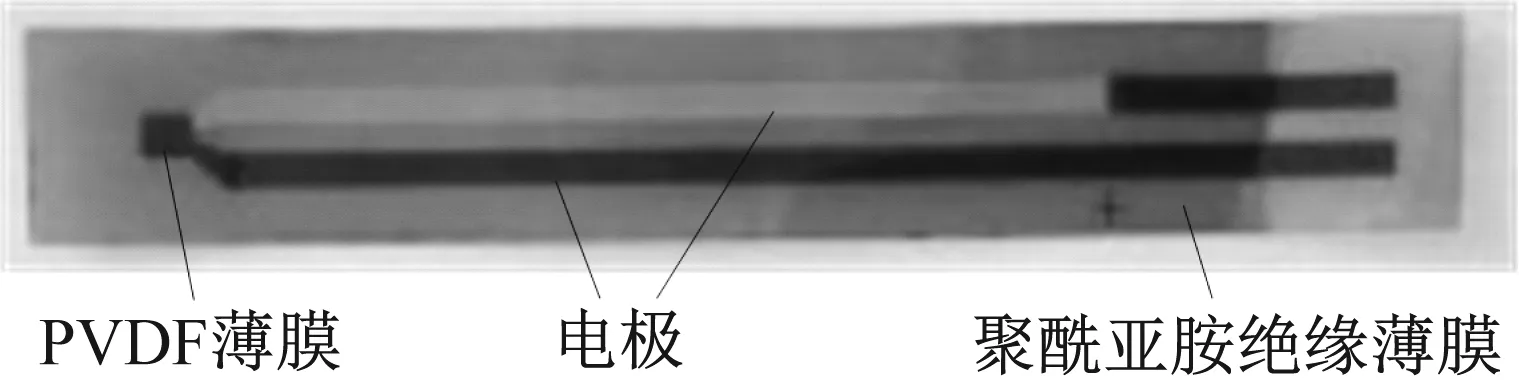

傳感器的力-電轉換元件采用新型聚合物壓電材料PVDF。在外力作用下,PVDF表面產生極性相反的極化電荷。通過在PVDF表面蒸鍍金屬電極引出電荷信號,并將帶有電極引出線的PVDF整體封裝在兩層聚酰亞胺絕緣薄膜之間,形成的超薄結構[10],如圖4所示。與目前壓電式傳感器常用的壓電晶體相比,經過引線和絕緣封裝處理的PVDF薄膜厚度僅幾十μm,將顯著優化力傳感器的軸向尺寸。

圖4 PVDF薄膜

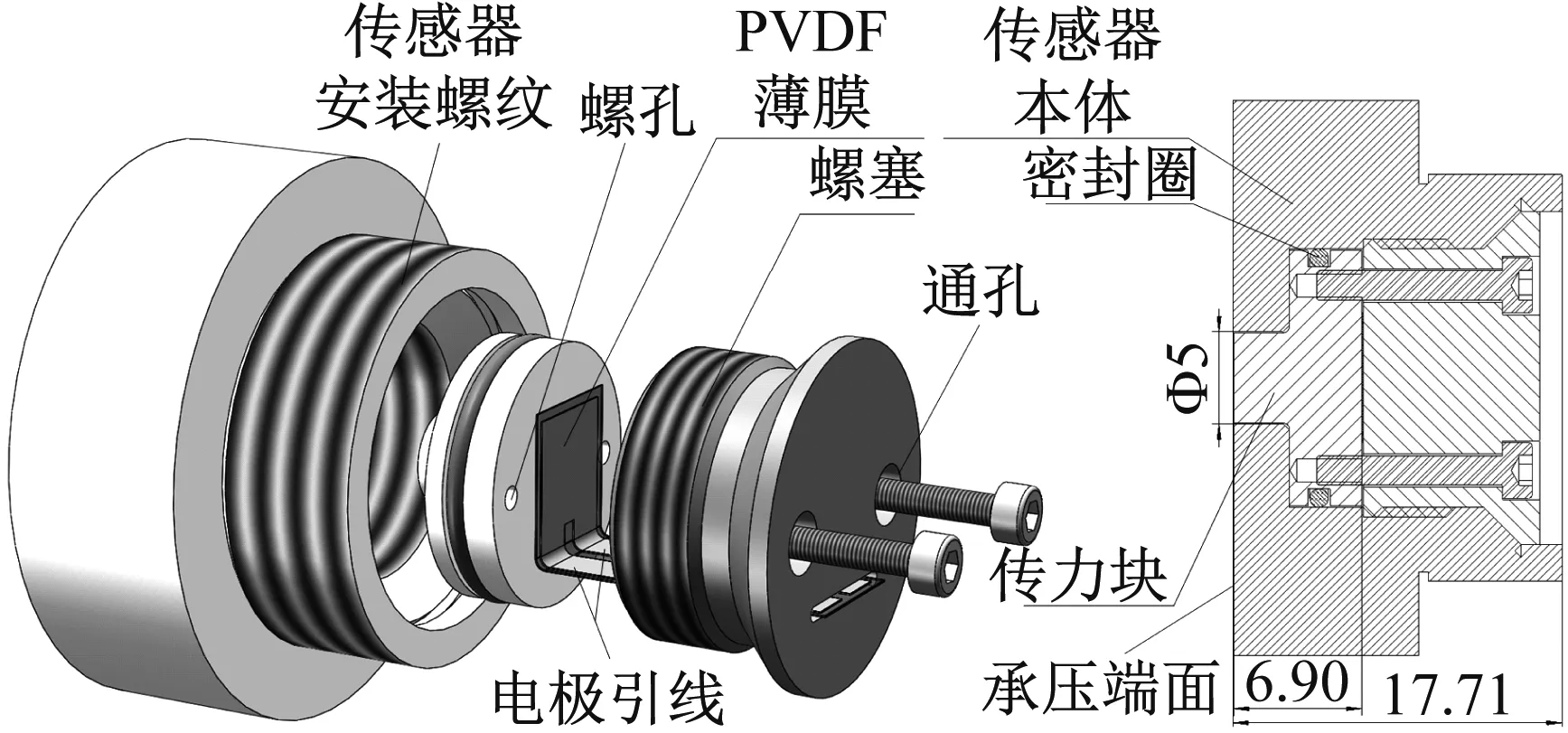

力傳感器在膛內工作時,承受上萬g運動過載和高頻振動、瞬態超高溫,綜合考慮膛內惡劣環境因素影響,設計壓電式力傳感器的結構,如圖5所示。

圖5 力傳感器結構 (mm)

傳感器本體、傳力塊與螺塞采用高強度合金鋼30CrMnSi,滿足火炮內彈道測試環境中的結構強度要求。傳感器本體的外形根據底螺、頭螺外形單獨設計,螺塞與傳感器本體通過螺紋固連。PVDF薄膜粘貼于傳力塊與螺塞之間,傳力塊與螺塞分別加工有螺紋孔和通孔,二者通過螺釘連接,軸向壓緊PVDF薄膜,避免受沖擊時因存在間隙而使PVDF薄膜損壞。PVDF薄膜的柔性電極引線經90°彎折后穿過螺塞的通槽連至傳感器外部。傳力塊置于傳感器本體的階梯孔內,端面與傳感器的承壓端面平齊。用O型密封圈密封傳力塊與傳感器本體,并在安裝間隙內填充硅脂,阻止火藥氣體通過間隙進入傳感器內部,影響PVDF薄膜的力-電轉換結果。

2.3 傳感器力學分析與工作原理

彈底壓力、彈前壓力分別作用在力傳感器(即模擬彈的底螺、頭螺)的承壓端面,使模擬彈在膛內加速運動。為研究傳感器受力與輸出的關系,假設:

(1) 模擬彈的彈體、力傳感器除PVDF薄膜之外的部件都是剛體,其幾何尺寸不隨受力而變化。

(2) 力傳感器中的螺釘與傳力塊剛性連接,在傳感器軸向受壓時,不考慮螺釘對傳感器力學特性的影響。

(3) 力傳感器除傳力塊和PVDF薄膜之外的部分與彈體剛性連接,視為一個整體。

(4) PVDF薄膜是輕質彈簧,不考慮其慣性力的影響。

基于上述假設,建立傳感器在膛內發射過載環境下的等效力學模型,如圖6所示。

圖6 力傳感器等效力學模型

圖6中:m1、m2為傳力塊的質量;m0為模擬彈除去兩個傳力塊后的質量;F1、F10分別為彈底壓力p1作用在傳力塊端面S1與傳感器承壓端面S10的等效力;F2、F20為彈前壓力p2作用在傳力塊端面S2與傳感器承壓端面S20的等效力;k1、k2為PVDF薄膜等效剛度;c1、c2為PVDF薄膜阻尼系數;規定模擬彈運動方向為正方向,y0為m0相對于地面的位移;y1、y2分別為傳力塊1、2相對于m0的位移,亦是PVDF薄膜的厚度變形量。

根據牛頓第二定律,分別列出圖6中m1、m2、m0的運動微分方程,組成方程組

i=1,2

(3)

PVDF薄膜受力發生厚度變形,根據壓電材料在機械自由、電學短路條件下的第一類壓電方程[11],力傳感器輸出電荷Qi與PVDF薄膜厚度變形yi關系為

(4)

式中:d33為PVDF薄膜的壓電常數;E為彈性模量;A為PVDF薄膜面積;h為力傳感器裝配完成后PVDF薄膜的厚度;ε為厚度方向的應變。

式(3)、式(4)即為傳感器受力與輸出電荷的關系方程。當傳感器固有頻率ωni遠大于被測信號的頻率ω時,式(3)、式(4)可化簡為Qi=(Ad33E)/(hki) (piSi-mia)。可以看出,傳感器的輸出電荷Qi既與被測壓力pi有關,又與傳力塊的慣性力mia有關。為了提高彈底壓力p1、彈前壓力p2的測量準確性,需要同時測量彈體的運動加速度a以修正慣性力。

3 結構參數對傳感器性能的影響分析

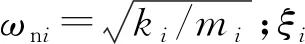

3.1 結構參數對傳感器動態特性的影響

火藥燃氣壓力是有效帶寬0~5 kHz[12]的動態信號,使用動態特性不足的傳感器會引起動態測量誤差。力傳感器動態特性由結構的固有頻率ωni決定,ωni與傳力塊質量m1及PVDF薄膜的等效剛度ki有關。

(5)

式中:h0為PVDF薄膜的初始厚度;Δh為傳感器裝配時螺釘預緊力引起的PVDF薄膜厚度減少量;其余變量含義同式(3)、式(4)。

隨著預緊力和作用力載荷的增加,Δh、yi從0開始增大,PVDF薄膜等效剛度隨之提高,傳感器動態特性增強。Δh與yi難以精確量化,且數值遠小于PVDF薄膜總厚度,本文暫取Δh=0,研究傳力塊質量m1、PVDF薄膜面積A、初始厚度h0等結構參數對傳感器動態響應特性的影響。取:結構1的m1=1×10-2kg、A= 10 mm2、h0=100 μm;結構2的m1=6×10-3kg,A= 40 mm2,h0=80 μm;其余參數S1= 1.96×10-5m2,S10= 6.87×10-4m2,m0= 0.55 kg,E= 2 GPa,c1= 200 N·s/m。采用龍格-庫塔法求解式(2),為簡化計算,僅考慮彈底壓力加載對彈底力傳感器的影響,并假設壓力是幅值p1A= 300 MPa、脈寬τ分別為0.1 ms、2.0 ms、9.0 ms的半正弦信號。在激勵信號p1(t)作用下,傳感器時域響應y1(t)的歸一化結果如圖7所示。

(a)

表1 動態響應誤差

由表1可知,傳感器動態響應誤差隨信號脈寬的增加而降低,當激勵信號脈寬大于2 ms時,響應信號的動態誤差非常小(1×10-9量級),因此在測量持續時間在10 ms左右的膛壓信號時,傳感器的動態誤差對測試結果影響不大。對相同脈寬的激勵信號而言,結構2的動態誤差小于結構1,結構2的傳感器動態特性更佳,對于信號的高頻響應更加準確。兩種結構下傳感器的固有頻率分別為22.7 kHz、65.4 kHz。取傳力塊質量6×10-3kg、PVDF薄膜面積40 mm2、厚度80 μm,傳感器固有頻率ωni遠高于被測壓力信號有效帶寬上限5 kHz,滿足不失真測量條件。

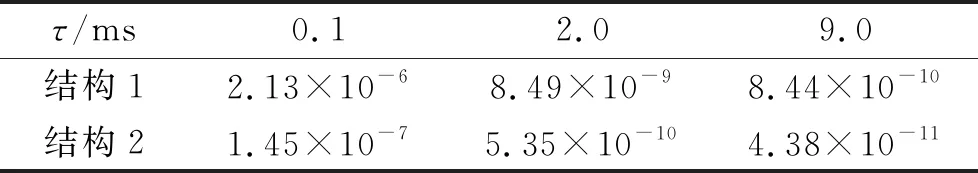

3.2 結構參數對傳感器溫升的影響

彈丸發射時,作用在傳感器承壓端面的熱載荷主要以熱對流、熱傳導方式逐漸向傳感器內部傳播,當熱量傳遞至PVDF薄膜,會引起PVDF薄膜的溫升。PVDF薄膜具有強熱釋電性[13],受到熱載荷作用會釋放大量極化電荷,改變傳感器的靈敏度,影響壓力測試結果。

根據力傳感器的結構參數建立幾何模型,采用ANSYS Workbench軟件對傳感器在瞬態熱載荷作用下的溫度響應情況進行仿真。設置傳感器本體、傳力塊導熱系數為60.5 W/(m·K),傳感器初始溫度為20 ℃,膛內環境溫度為1 800 ℃,對流換熱系數為9 650 W/(m2·K)。第20 ms時傳感器的溫度分布云圖,如圖8所示。

圖8 力傳感器溫度分布云圖

對于瞬態熱傳導過程,熱量在固體中的穿透深度是隨時間逐漸增加的,安裝在模擬彈上的傳感器在膛內運動20 ms時,熱穿透深度約為2 mm。因此設計傳力塊的厚度超過2 mm,可有效避免傳感器在膛內運動以及工作過程中因溫度改變而產生測量誤差。

4 試驗研究與結果分析

4.1 力傳感器標定試驗

由3.1節分析可知ωni?5 kHz,此時聯立式(3)~式(5)得

(6)

式中,變量含義同式(3)~式(5)。

定義力傳感器的輸出電荷Qi與其所受合力piSi?mia的比值KQi為靈敏度。KQi隨外力(以PVDF薄膜厚度變形量yi表征)的增大而減小,嚴格來說傳感器是非線性系統。當作用力引起PVDF的變形量較小時,KQi近似為常數,仍可視傳感器為線性系統。夾裝在傳力塊與螺塞之間的PVDF薄膜會因螺釘預緊作用發生厚度變形(Δh),力傳感器的靈敏度會低于PVDF薄膜的靈敏度(Δh=0)。預緊力及其引起的PVDF薄膜變形量均不可直接測量,故通過標定試驗獲取力傳感器的靈敏度。

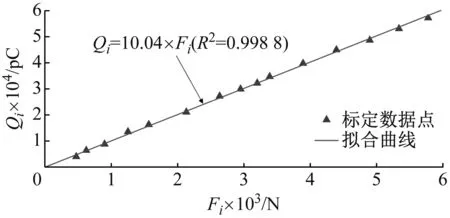

壓電材料存在電荷泄露現象,無法進行靜態標定,本文采用落錘裝置產生半正弦壓力信號對力傳感器進行準靜態校準[14-15]。力傳感器本體的直徑較大,不便安裝至標定系統的造壓油缸,設計與油缸安裝孔適配的轉接件,其內部尺寸與力傳感器本體一致,傳力塊、PVDF薄膜、螺塞由螺釘連接后,通過螺塞的螺紋連接至轉接件,形成與力傳感器等效的被校傳感器,如圖9所示。完成標定后,將轉接件替換為力傳感器本體,無需拆卸螺釘,確保PVDF薄膜的預緊力和傳感器的靈敏度不發生改變。

(a) 標定系統

由式(6)可知,傳感器輸出只與作用在傳力塊端面Si的壓力有關,只要傳壓介質覆蓋傳力塊端面,就可有效標定。標準壓力傳感器(Kistler 6213BK,量程0~1 GPa)、被校傳感器與造壓油缸螺紋連接,與地面保持相對靜止,此時a=0,傳感器所受合力piSi?mia簡化為piSi或Fi。采用黃銅密封圈實現轉接件與油缸間的密封;通過精密機械加工使傳力塊與轉接件的同軸度高、間隙微小,同時使用O型圈實現被校傳感器內部的密封。

PVDF薄膜采用Dynasen PVF2 11-0.25-EK型壓電片,敏感面尺寸6.35 mm × 6.35 mm,初始厚度85 μm。選取編號1~20的20片PVDF薄膜在小預緊力條件下制備被校傳感器,開展標定試驗,之后擰緊螺釘,在大預緊力條件下重新開展標定試驗,研究不同預緊力對傳感器靈敏度的影響。標定過程為:活塞壓縮造壓油缸內的傳壓介質,產生多組峰值在0~300 MPa內、脈寬2 ms的半正弦壓力,同時作用在標準傳感器與被校傳感器端面;以標準傳感器測得壓力峰值pi與傳力塊面積Si的乘積(即piSi或Fi)為輸入,被校傳感器電荷峰值Qi為輸出,對各標定數據點進行最小二乘擬合獲得被校傳感器的靈敏度。12號被校傳感器在大預緊力條件下的標定數據點和擬合結果,如圖10(a)所示。生產商給出的1~20號PVDF薄膜的靈敏度(由生產廠商通過準靜態標定法給出),小預緊力、大預緊力條件下被校傳感器的靈敏度,如圖10(b)所示。

(a) 12號被校傳感器標定與擬合結果

由圖10可知:在Fi= 0 ~ 5 890 N(pi= 0~300 MPa,Si=19.635 mm2)內,12號傳感器的靈敏度為10.04 pC/N,線性度為1.66%;20片PVDF薄膜的靈敏度分布在10.37 ~11.92 pC/N;20個被校傳感器在小預緊力狀態下的靈敏度分布在9.83 ~11.41 pC/N,在大預緊力狀態下的靈敏度分布在9.45 ~10.99 pC/N,且對于具有相同編號的試驗組而言,預緊力越大,傳感器的靈敏度越小,可見預緊力對力傳感器靈敏度具有負向影響,與理論分析相符。

4.2 串聯發射試驗與結果分析

為驗證測試方法的可行性,制備了模擬彈并利用30 mm火炮進行兩連發射擊試驗。模擬彈實物如圖11所示。

(a)

選取標定試驗的第12、第13號樣本制備力傳感器,靈敏度分別為10.04 pC/N、10.09 pC/N。彈底力傳感器裝配有封閉火藥氣體的彈帶;彈頭力傳感器設計為平頭,使外彈道飛行阻力增加,便于彈丸回收,但對彈丸膛內運動影響較小。加速度測試選用揚州聯能公司的CA-YD-111壓電式加速度傳感器(量程為5×104g,工作頻帶為5 Hz~15 kHz)。采用聚合物鋰電池為存儲測試系統供電,存儲測試電路板直徑18 mm,具有3通道電荷信號調理、模數轉換、數據實時存儲、串口數據通信的功能。以彈底部力傳感器的輸出作為存儲測試系統的觸發信號,采用負延遲觸發方式進行信號采集,模數轉換芯片采用AD7324,每通道采樣率200 kHz,分辨率為13 bit。兩發模擬彈質量為0.56 kg,彈長為120 mm。

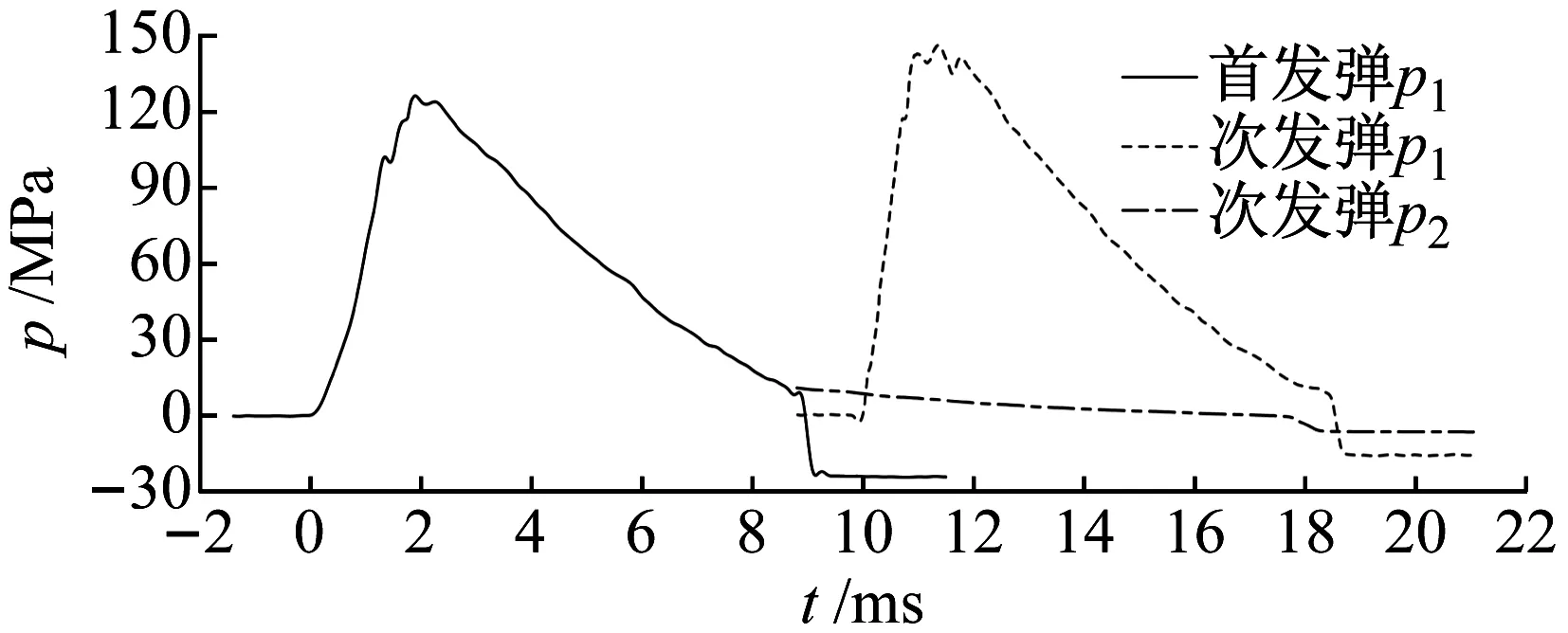

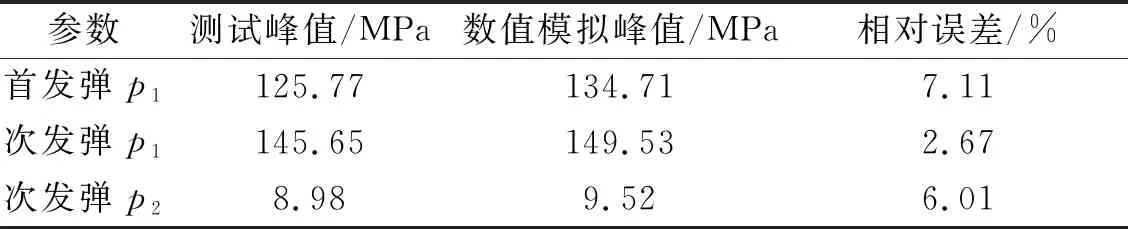

試驗時各發彈均采用4/7單基藥,裝藥量60 g,兩發彈發射間隔時間10 ms。試驗后回收模擬彈,首先讀取測試數據,獲得各傳感器的輸出電荷;構造截止頻率為7 kHz的巴特沃斯低通濾波器,濾除各通道信號的高頻噪聲,并除以力傳感器的靈敏度,得到作用在力傳感器的合力,即p1S1-m1a與p2S2+m2a;最后利用彈體加速度修正慣性力分量得到彈底壓力p1與彈前壓力p2,測試結果如圖12所示。

(a) 彈底壓力p1與彈前壓力p2

由圖12可知,時間軸的第0、第10 ms分別為兩發彈的擊發時刻,彈底壓力曲線由擊發時刻開始快速上升至峰值,隨后逐漸下降,兩發彈的彈底壓力峰值分別為125.77 MPa、145.65 MPa。測試曲線在幅值下降后發生負跳變,原因可能是彈丸出膛后壓力卸載導致傳感器發生了零點漂移[16]。負跳變發生前的測試結果有效,據此判斷首發彈的膛內運動時間為8.91 ms,小于兩發彈的射擊間隔。試驗測得次發彈彈前壓力的幅值隨時間下降,擊發瞬間(第10 ms處)幅值為8.98 MPa,說明次發彈彈前受到首發彈出膛后膛內留存的火藥氣體作用。首發彈的彈前壓力為空氣阻力,由于空氣阻力幅值較低,試驗未獲得有效空氣阻力信號。兩連發彈丸力學特性的測試結果與圖2的數值模擬計算結果,如表2所示。

表2 測試與數值模擬結果對比

由表2可知,兩發彈的彈底壓力、彈前壓力測試結果與數值模擬結果符合度較高。另外,彈丸的力學特性和運動特性關系方程為:(p1-p2)Sp≈Ma,其中,Sp為彈丸橫截面積,M為彈丸總質量。由彈底壓力、彈前壓力測試結果估算兩發彈的軸向加速度峰值分別為15 875g、17 695g。圖12中,兩發彈的軸向加速度峰值分別為14 563g、16 933g,加速度估算值與實測值的相對誤差為8.26%、4.31%。測試結果與理論計算相吻合,證明了本文所提測試方法的有效性。

5 結 論

(1) 本文以彈底壓力與彈前壓力表征串聯發射彈丸內彈道力學特性,研制了模擬彈與小型化PVDF壓電式力傳感器,提出了彈底壓力與彈前壓力彈載同步測試方法。開展了串聯發射測試試驗,測試結果與理論分析一致,測試方法具有合理性與可行性,滿足串聯發射彈丸內彈道力學特性測試要求。

(2) 作用在力傳感器上的載荷信號的脈寬越小,則高頻分量越多,引起傳感器動態響應誤差越大,通過減小傳力塊質量與PVDF薄膜厚度、增大PVDF薄膜面積有助于提高力傳感器固有頻率,減小動態測量誤差;傳力塊厚度大于2 mm時可有效避免膛內熱載荷引起傳感器中PVDF薄膜的溫升;力傳感器內PVDF薄膜所受預緊力越大,傳感器靈敏度越小。