基于深度學習的平紋Cf/SiC復合材料原位拉伸損傷演化與斷裂分析

杜永龍,張 毅,王 龍,郭緯愉,程相偉,張大旭

(1.上海交通大學船舶海洋與建筑工程學院,上海 200240;2.西北工業大學,超高溫結構復合材料重點實驗室,西安 710072; 3.北京強度環境研究所,可靠性與環境工程技術重點實驗室,北京 100076)

0 引 言

連續纖維增韌陶瓷基復合材料(ceramic matrix composites, CMCs)具有低密度、高硬度、高比強度、高比模量以及良好的耐高溫、抗氧化、抗燒蝕、抗熱震、吸波隱身性能等眾多優點,被廣泛應用于航空航天領域,被認為是繼碳-碳(C/C)復合材料之后發展的又一新型戰略性材料[1-2]。其中,平紋Cf/SiC復合材料還具有制備工藝簡單,易于加工成板、殼等薄壁結構等特點[3-4]。

受制備工藝的影響,陶瓷基復合材料在制造時會產生較多微裂紋及基體沉積不均勻導致的微孔洞、熱損傷等初始缺陷,導致材料在承受載荷時容易出現基體開裂、分層,纖維拔出、斷裂等損傷模式,從而使得材料呈現非線性力學行為。復合材料的損傷演化分析是公認的難題之一,也是進行材料力學性能研究的基礎[5]。傳統陶瓷基復合材料研究多以靜力試驗為主,輔以光學顯微鏡、電子顯微鏡等圖像表征工具,僅能獲得材料宏觀力學特性及表層微細觀結構,無法觀測材料內部損傷[6-7]。近些年,由于X射線CT掃描逐漸被應用到工業領域的無損檢測及材料科學的基礎研究中,基于X射線CT原位試驗的陶瓷基復合材料力學特性、損傷演化及失效分析成為當前研究熱點[8]。Bale等[9-10]基于X射線CT原位試驗觀測到單向SiCf/SiC纖維束在不同級載荷下的損傷演化過程;Chen等[11]通過開展X射線CT原位單軸及偏軸拉伸試驗觀測到陶瓷基復合材料的位移場及應變場變化;Wang等[12-13]開展了Cf/SiC復合材料X射線CT原位試驗進行材料的損傷演化分析;劉海龍等[14]也進行了陶瓷基復合材料的X射線CT原位試驗,并開展了材料損傷演化及失效的定性分析。

由于X射線CT掃描技術的運用,復合材料的損傷演化研究取得了較大突破。然而,復合材料的初始缺陷和損傷模式復雜多樣,如孔隙、裂紋及斷裂等。采用基于灰度值的手工圖像分割技術較難準確識別出材料的損傷模式,且時間及人力成本較大,這給復合材料的損傷演化分析帶來諸多不便。隨著人工智能技術的發展,基于深度學習的圖像分割方法開始應用于復合材料的損傷演化研究。國外已經有學者基于深度學習的圖像分割技術實現了復合材料損傷特性的精確分割[15-19],并開展了材料損傷演化的定量研究。而國內運用此項智能分割技術的相關研究卻很少,但深度學習在圖像智能分割上的優勢及潛力將有助于復合材料損傷演化及失效機理研究。

針對現有研究的不足,本文通過開展平紋Cf/SiC復合材料X射線CT原位拉伸試驗,獲得不同載荷條件下材料的高分辨率CT圖像。基于深度學習的圖像分割技術進行了材料的損傷演化及斷裂分析,實現了拉伸微裂紋的智能識別及三維可視化,提高了復合材料損傷演化分析的準確性,為后續材料損傷演化的定量分析提供基礎。

1 X射線CT原位拉伸試驗

1.1 試驗材料

試驗所用平紋Cf/SiC復合材料為西北工業大學超高溫結構復合材料重點實驗室采用化學氣相滲透(chemical vapor infiltration, CVI)工藝制備而成,材料密度為2.1~2.2 g/cm3,碳纖維直徑為7 μm。CVI工藝制備平紋Cf/SiC復合材料的過程中,先將C纖維預制體放入特制爐中。高溫作用下,纖維表面生成一層原子結構、性能和化學成分不同于其兩側基體與纖維的界面相。界面相的性質對復合材料的力學性能影響較大。材料基體在載荷作用下發生開裂,裂紋擴展到界面層時會發生偏轉,避免纖維斷裂,提高了材料的韌性;同時,氣相先驅體在高溫狀態下發生裂解,生成的氣態產物逐漸沉積在纖維表面形成了基體[20]。氣相先驅體及氣態產物的傳輸主要通過分子擴散實現,但是材料預制體表面反應氣體濃度高,基體沉積速率較快,容易造成氣體出口封閉,使得材料內部基體分布不均勻,存在大量初始孔隙。

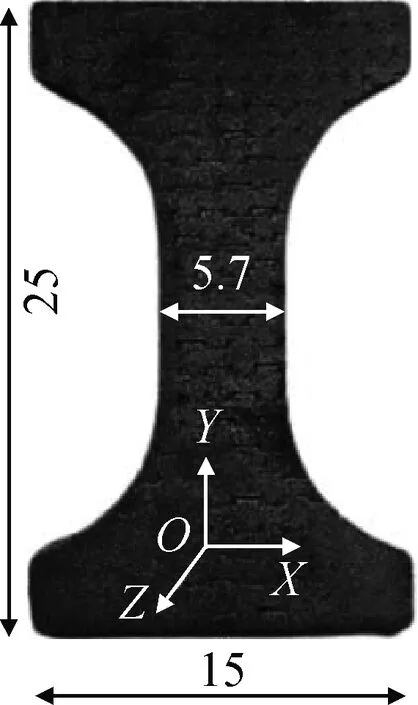

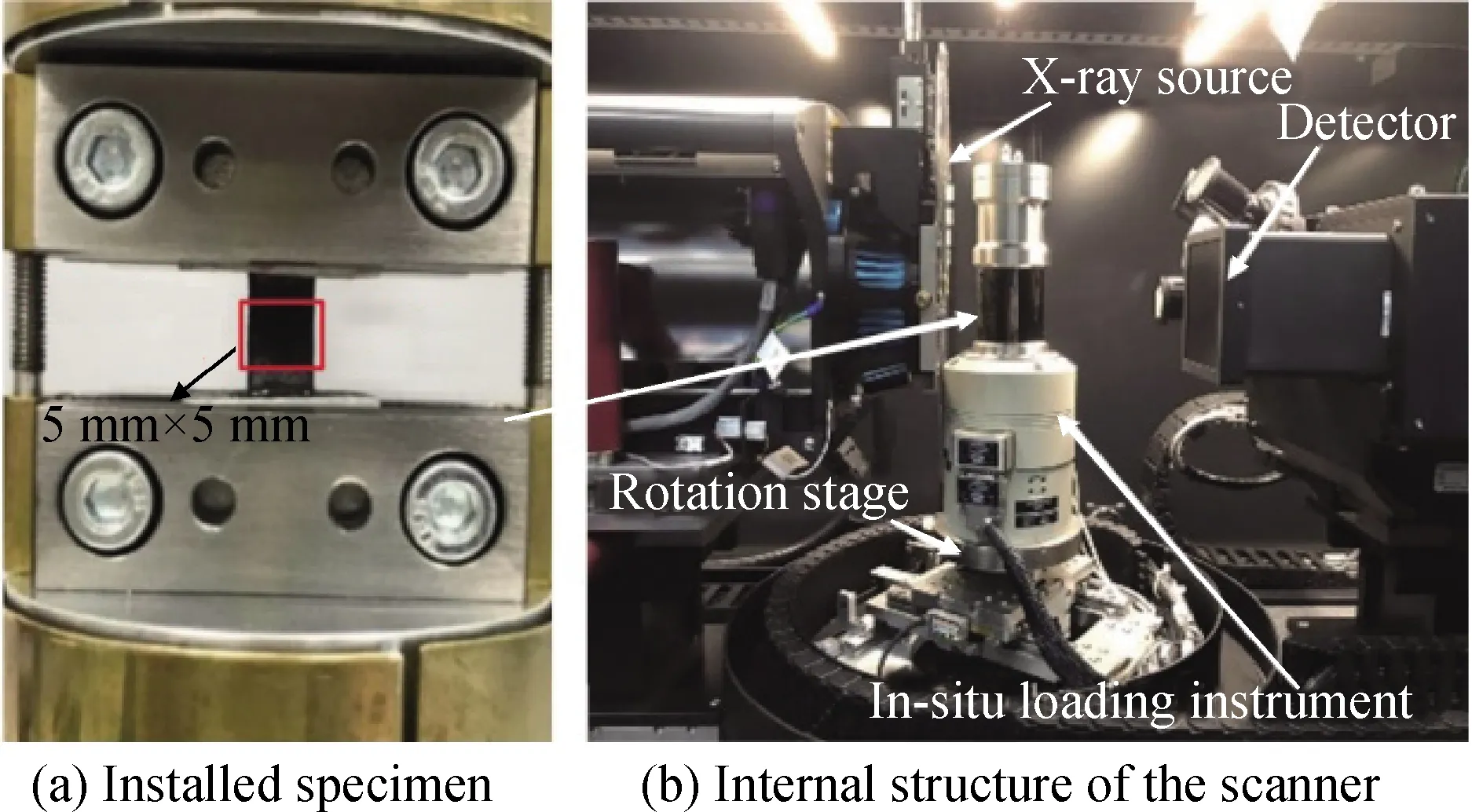

將試件制作成狗骨狀,尺寸如圖1所示,厚度為3.0 mm。定義拉伸方向為0°,0°和90°纖維束分別對應圖1中Y軸和X軸。X射線CT原位拉伸試驗設備采用ZEISS Xradia 520 Versa X 射線 CT 顯微鏡,如圖2所示,最高體素分辨率達0.3 μm。軸向原位拉伸采用Deben CT5000-H250拉伸/壓縮原位加載儀,管直徑為60 mm,最大加載力為5 kN。將試件安裝至原位加載儀,設置掃描參數,采用180°旋轉掃描,對感興趣區域(region of interest, ROI)進行掃描,如圖2(a)所示,掃描體素分辨率為5.0 μm,電壓為90 kV,位移加載速率為0.2 mm/min。

圖1 試件尺寸(單位:mm)Fig.1 Dimension of specimen (unit: mm)

圖2 X射線CT原位拉伸加載裝置Fig.2 X-ray CT in-situ tensile loading device

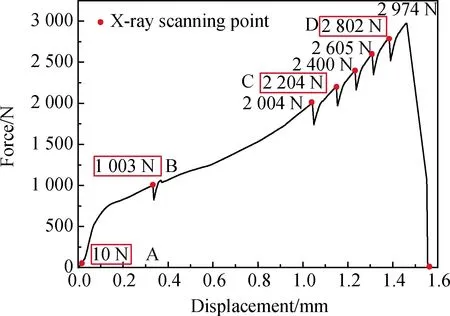

圖3 載荷-位移曲線Fig.3 Loading-displacement curve

1.2 試驗結果

根據Cf/SiC復合材料的拉伸強度共設計了8級載荷工況,X射線CT原位拉伸試驗所得的載荷-位移曲線如圖3所示。先后對8級載荷工況下的材料進行CT掃描,獲得材料內部的損傷數據,并重點對圖3中A、B、C、D載荷下的損傷演化進行分析。曲線在約500 N之前近似線性變化,之后曲線斜率逐漸降低,經過一段過渡后曲線的斜率再次增大,拉力達到2 974 N時材料發生斷裂破壞,對應的斷裂強度為174 MPa。本文未采用標準試件測試材料的力學性能,根據制備單位發表的文獻數據[21],該類平紋Cf/SiC復合材料的拉伸強度約為250 MPa,斷裂韌性(KIC)約為20.3 MPa·m1/2。

2 平紋Cf/SiC復合材料損傷演化與斷裂定性分析

2.1 平紋Cf/SiC復合材料細觀結構與孔隙

目前,陶瓷基復合材料制備方法主要有化學氣相滲透(CVI)、聚合物浸漬裂解(PIP)、漿料浸漬熱壓(SIHP)及熔體浸滲(MI)等,制備工藝對材料孔隙率及力學性能影響較大。國內外有很多研究致密Cf/SiC復合材料的報道。Morscher[22]利用聲發射技術揭示了MI工藝制備的平紋Cf/SiC復合材料的損傷演化過程,Esfehanian等[23]研究了MI工藝制備的致密C/SiC復合材料的高溫力學性能,Silverstein等[24]采用一種新型氣相MI工藝合成了SiC基體,曹柳絮[25]對比研究了PIP和MI法制備Cf/C-SiC復合材料的過程及其性能,Wang等[26]研究了MI工藝制備的致密Cf/SiC復合材料的抗彎性能,Li等[27]對Cf/SiC的微觀結構及摩擦特性進行了相關研究,焦春榮等[28]采用添加粉體的料漿制備出致密程度和抗彎強度更高的Cf/SiC復合材料。本文采用的CVI工藝制備的平紋Cf/SiC復合材料孔隙率雖然相對較高,但制備過程纖維損傷較小,陶瓷基體的純度高,所以材料力學性能較好。

圖4為平紋Cf/SiC復合材料的X射線CT掃描細觀結構三維重構圖像與孔隙分布。采用CVI工藝制備的陶瓷基復合材料內部孔隙主要分為纖維束包圍處的大孔洞以及纖維束內部的小孔隙。圖4(b)為通過閾值分割得到的大孔洞及小孔隙細觀分布,閾值分割得到材料的孔隙率為19.07%。

2.2 平紋Cf/SiC復合材料拉伸損傷演化

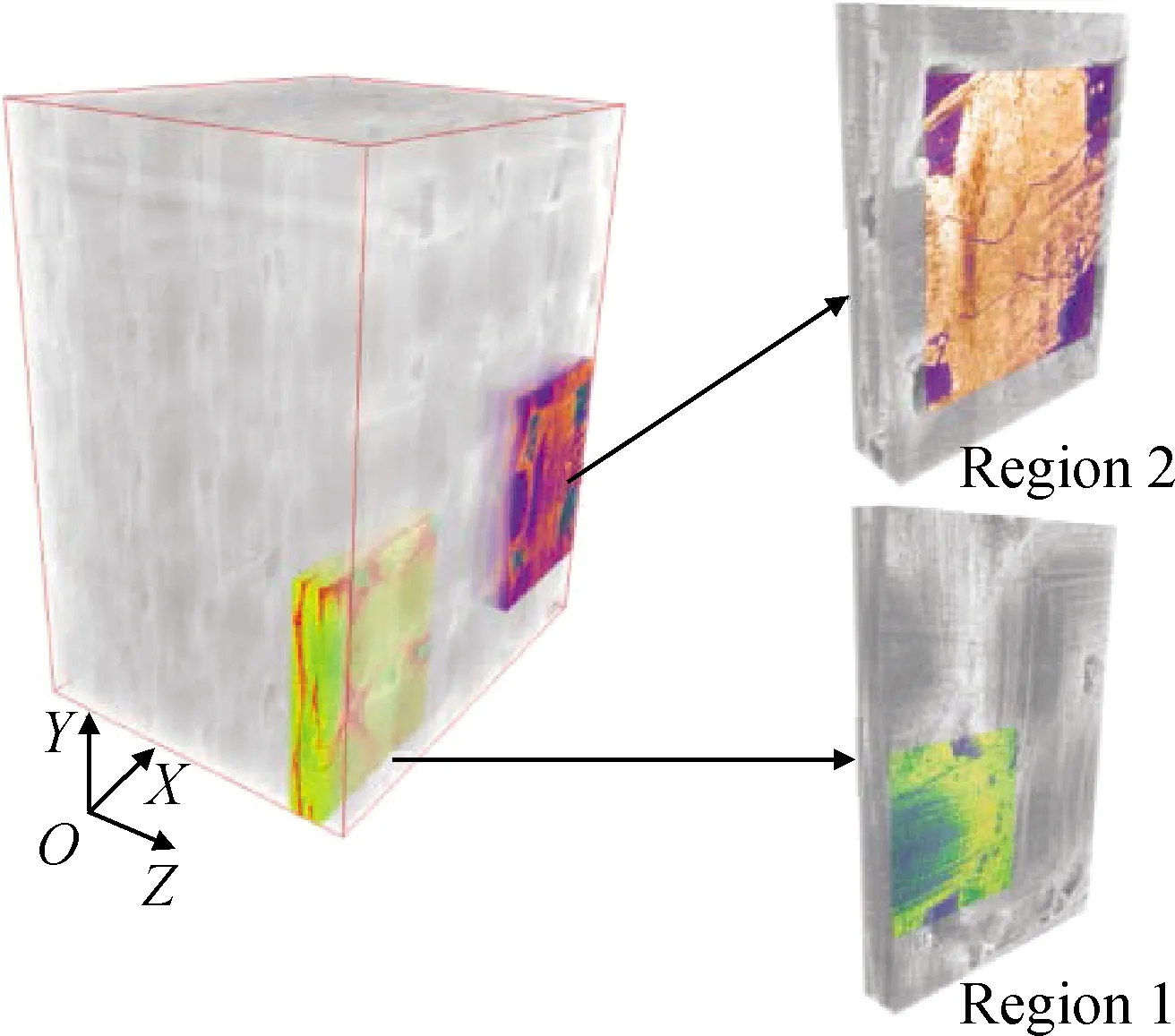

對圖3中A~D 4級拉伸載荷下的平紋Cf/SiC復合材料進行損傷演化分析。圖5為試件的X射線CT掃描三維重構圖像,選取兩個局部區域進行詳細的損傷演化分析。區域1與試件表面的距離約為0.14 mm,主要觀測90°纖維束上的橫向裂紋;區域2靠近試件表面,主要觀測0°纖維束上的斜裂紋。下面將對A~D 4級拉伸載荷下區域1和區域2切片進行裂紋擴展分析。

圖4 平紋Cf/SiC復合材料細觀編織結構與孔隙分布Fig.4 Meso-scale architecture and pore distribution of plain weave Cf/SiC composites

圖5 試件的損傷演化分析區域示意圖Fig.5 Schematic diagram of selected local regions of specimen for damage evolution analysis

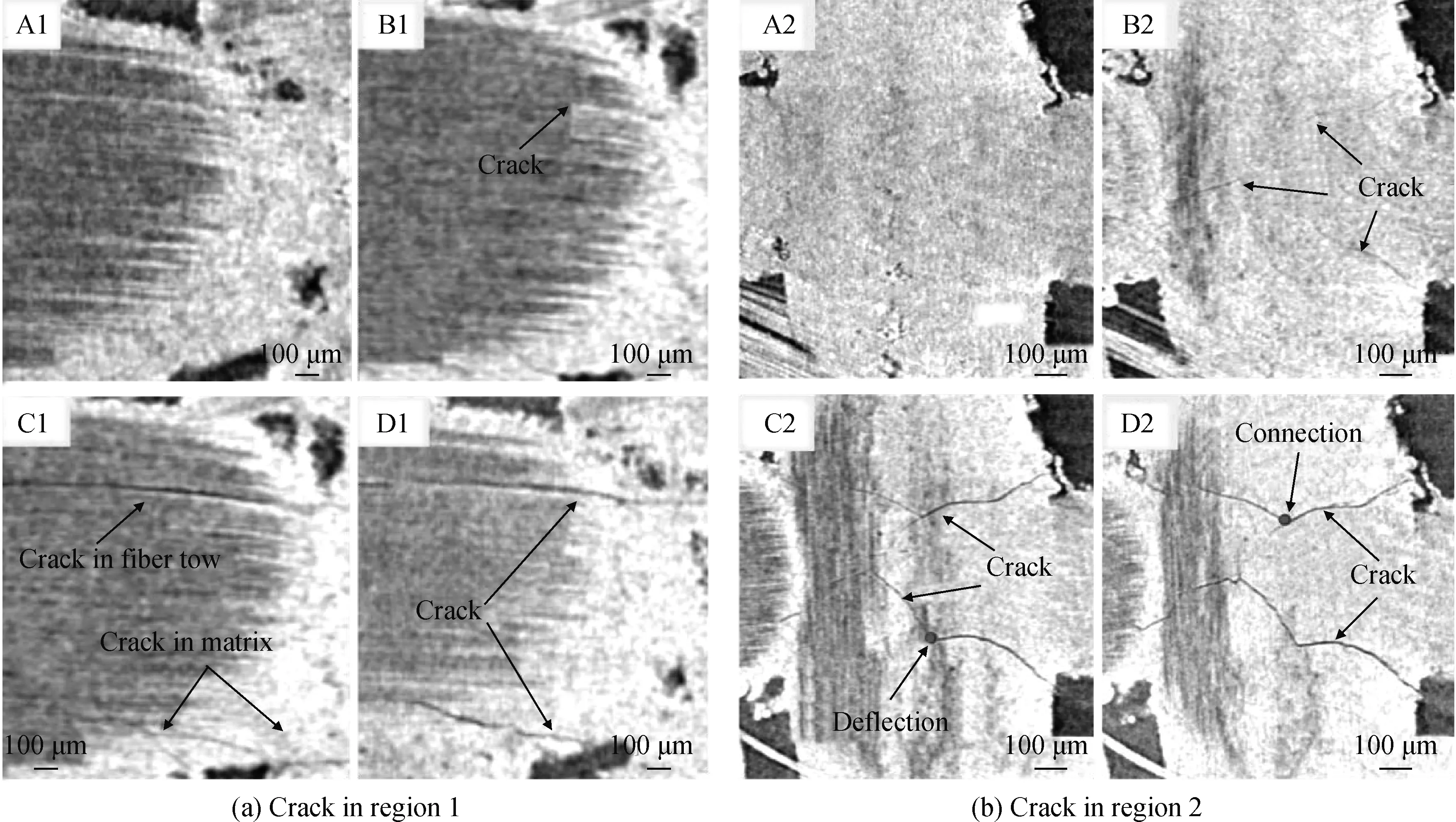

不同級載荷下材料裂紋擴展情況如圖6所示,A1~D1和A2~D2分別表示區域1和區域2在A~D載荷下的基體裂紋擴展圖像。由圖6(a)可知:A1中未出現裂紋;B1中隱約可見垂直于載荷方向的纖維束內橫向裂紋;C1中可見2條橫向裂紋,1條為B1中裂紋的擴展,另1條為新出現在束外基體上的橫向裂紋;D1為接近極限載荷的圖像,裂紋進一步擴展,長度及寬度均增大,貫穿整個區域1。

如圖6(b)所示,主要觀測的是區域2中0°纖維束上的斜裂紋。A2中裂紋未萌生;B2中隱約可見0°纖維束內有2條萌生于大孔洞附近的斜裂紋和1條纖維束內裂紋;C2中裂紋寬度及長度明顯增大,且出現裂紋偏轉;D2中拉力達到95%極限載荷,裂紋之間出現連通生成更大的裂紋,貫通了整個0°纖維束。

圖6 不同級載荷下材料裂紋擴展Fig.6 Crack growth of materials under different loading levels

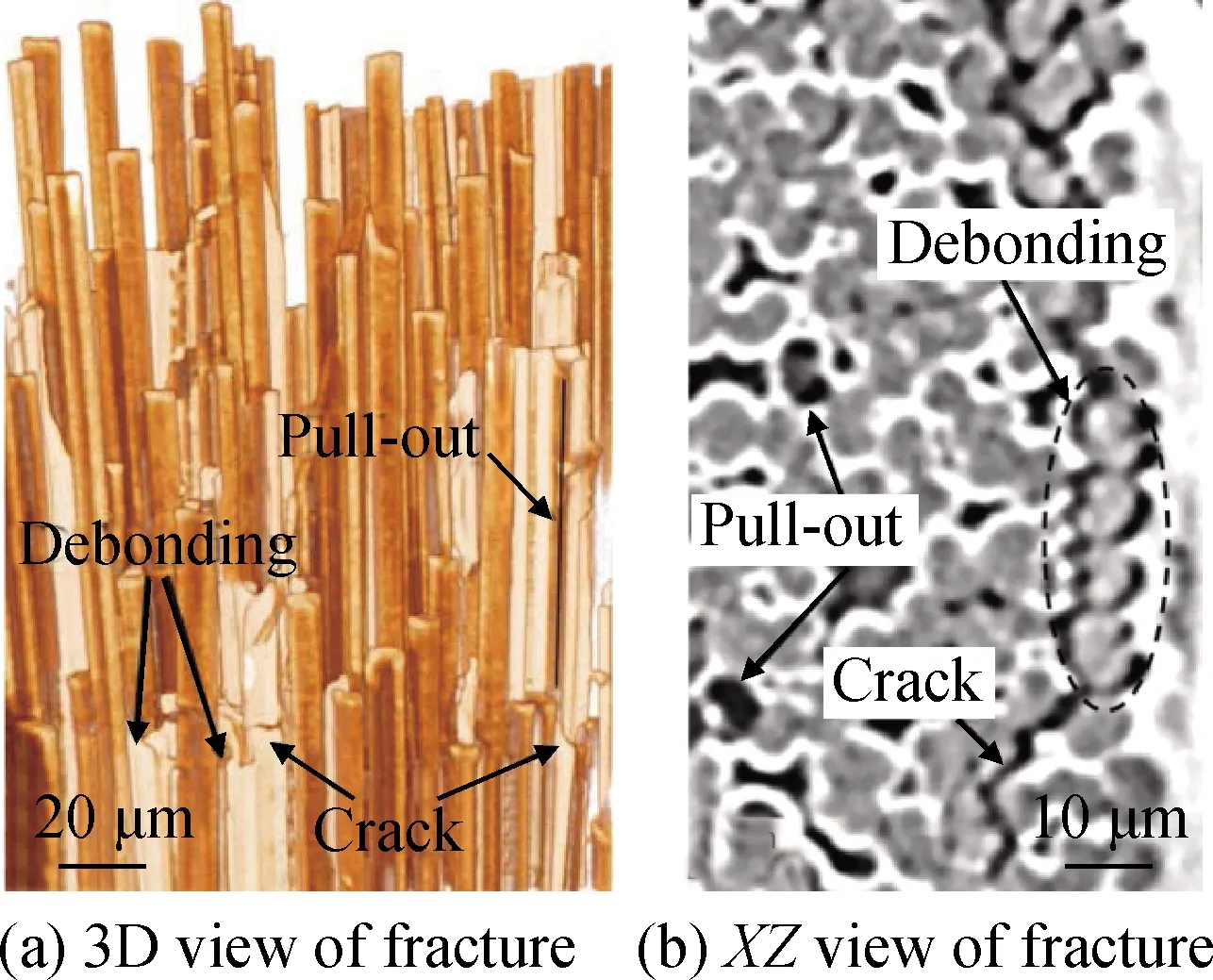

平紋Cf/SiC復合材料試件受拉達到極限強度時發生斷裂。圖7為試件斷口微觀形貌,其中圖7(a)、(b)分別是斷口損傷模式的三維視圖及XZ面視圖。可以發現,斷口參差不齊,纖維與基體損傷嚴重,存在界面脫黏、纖維斷裂及纖維拔出等損傷模式。

3 基于深度學習的平紋Cf/SiC復合材料損傷演化與斷裂定量分析

3.1 深度學習圖像分割

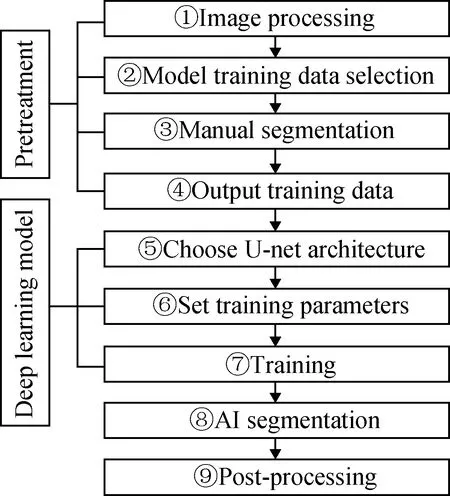

為了準確表征平紋Cf/SiC復合材料的損傷演化,需要對其損傷進行圖像分割處理。圖像分割的作用是根據一定的規則將一幅圖劃分成若干個不相交區域。常用的閾值分割、邊緣分割、主動輪廓模型等傳統圖像分割方法對陶瓷基復合材料的裂紋損傷識別效果較差。深度學習是一種對數據進行表征學習的計算方法,通過對數據進行觀測,得到針對特定任務優化的特征表達,以取代傳統手工獲取的特征,進而在該任務中獲得更優的表現[29]。基于深度學習的圖像分割方法可以完成灰度值相近且形狀明顯不同的特征分割,這是傳統圖像分割方法所無法實現的[30]。本次原位拉伸試驗產生的裂紋寬度較小且數量較多,傳統閾值分割技術無法區分孔隙與裂紋,難以實現裂紋準確、快速識別。本文利用ORS Dragonfly軟件中的深度學習算法,對平紋Cf/SiC復合材料CT掃描數據進行圖像分割,流程如圖8所示。首先對原始圖像數據進行裁剪、亮度調節、濾波等預處理;選擇部分數據作為模型訓練集,利用閾值分割及手動標記等手段對訓練集進行手動分割,生成模型訓練所需的輸入及輸出數據;然后選擇U-Net架構模型,設置好訓練參數并進行訓練,訓練完畢后將模型應用于整個圖像數據進行人工智能圖像分割;最后對識別結果進行篩選、統計等后處理。

圖7 試件斷口微觀形貌Fig.7 Micro morphology of specimen fracture

圖8 基于深度學習的圖像分割流程Fig.8 Image segmentation process based on deep learning

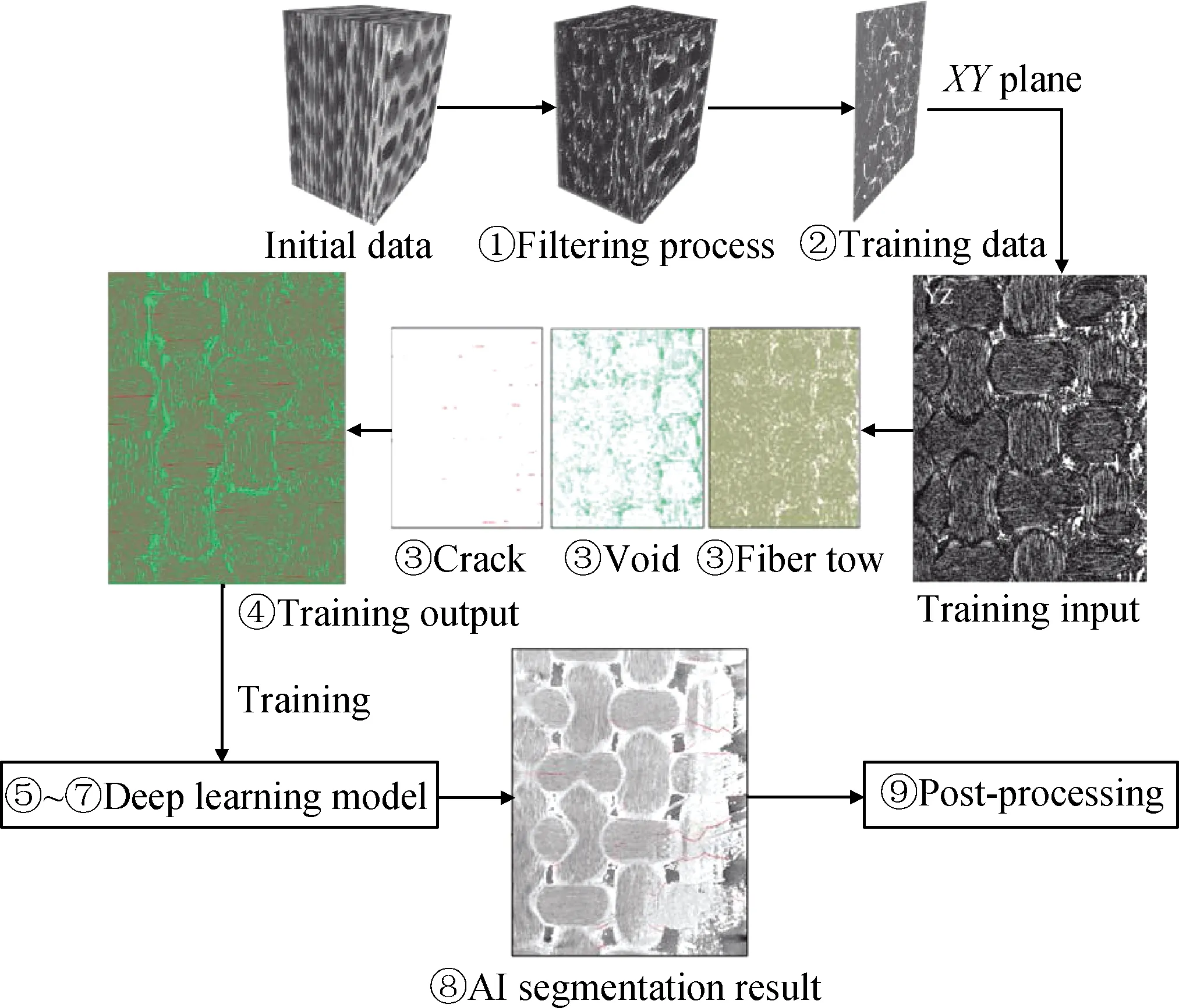

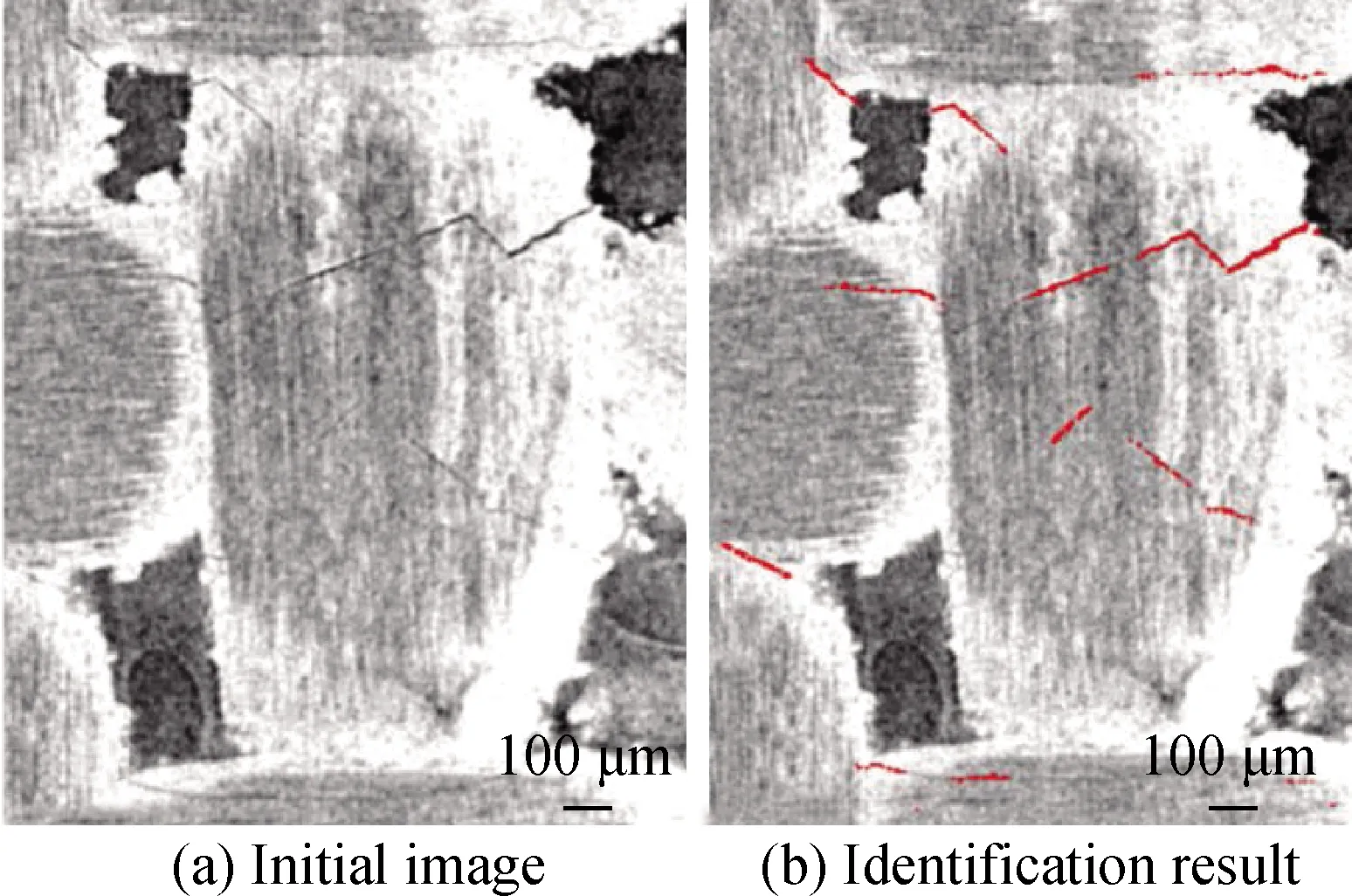

平紋Cf/SiC復合材料裂紋識別的具體過程如圖9所示。首先,切割得到一個規則的圖像數據;使用軟件中的頂帽處理濾波器進行濾波;選取一定數量XY面上裂紋較明顯的切片作為模型訓練的輸入數據;對所選數據進行閾值分割得到纖維束和非纖維束(裂紋和孔隙),手動標記裂紋使圖像分為纖維束、孔隙及裂紋,作為模型訓練的輸出數據;進行深度學習模型訓練;將訓練得到的模型應用于整個圖像數據進行裂紋識別。

3.2 裂紋識別與定量分析

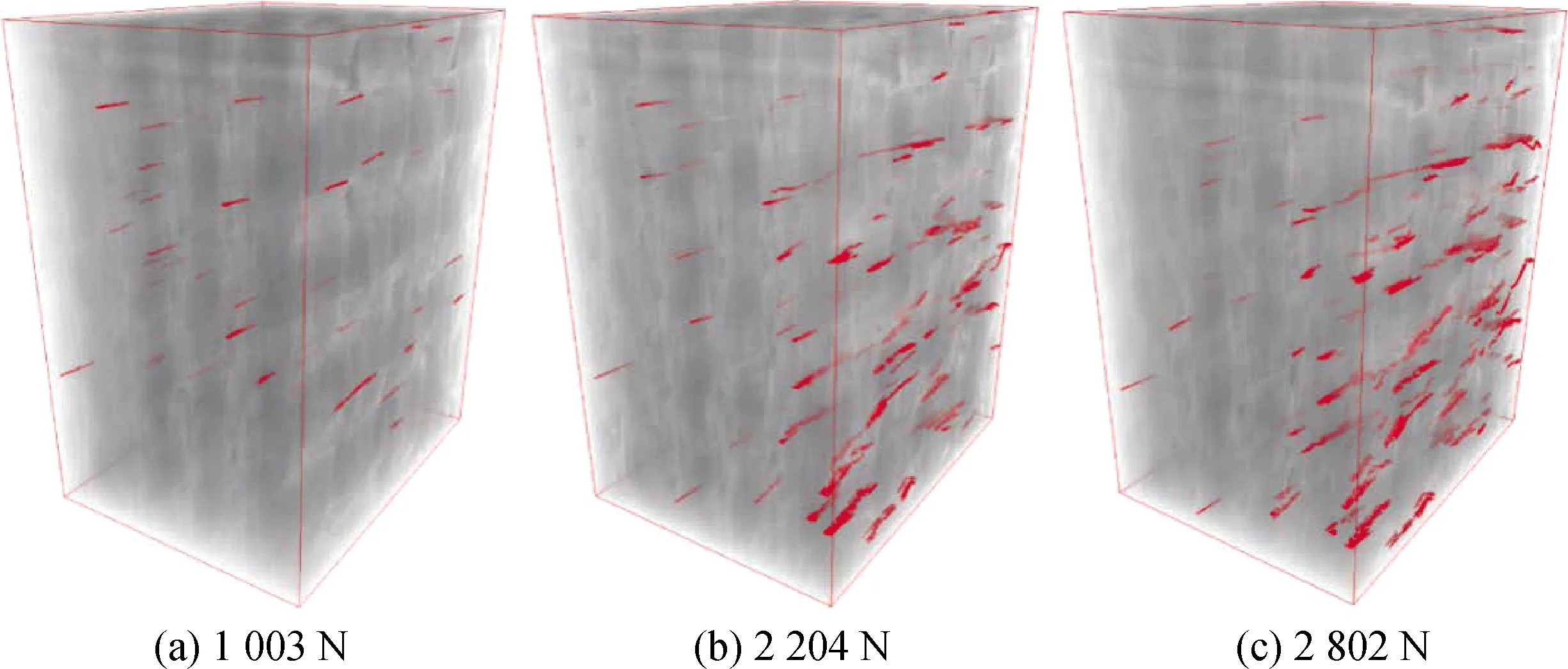

本文基于深度學習的圖像分割方法實現了平紋Cf/SiC復合材料拉伸裂紋的三維可視化,識別結果如圖10、圖11所示。通過與原始切片圖像對比可知:大部分裂紋均能被識別,一些微裂紋出現漏識別或識別不連續的現象,這是因為裂紋較小時掃描精度無法滿足識別要求,后續可以進行更高分辨率的掃描提高識別效果。圖11為B、C、D載荷下深度學習識別的裂紋三維視圖。可以看出,隨著載荷增大,裂紋逐漸增多,材料損傷加劇。如圖11(a)所示,1 003 N載荷下出現少量裂紋,材料載荷-位移曲線為非線性(見圖3);如圖11(b)所示,2 204 N載荷下裂紋數量增多,寬度和長度增大,此階段裂紋體積的增加包括新增裂紋及原有裂紋的擴展,材料表面附近的新增裂紋較多,一些較長裂紋出現方向偏轉;如圖11(c)所示,2 802 N載荷下材料損傷更加嚴重,裂紋數量繼續增多,長度和寬度也有所增加。

圖9 深度學習模型訓練流程Fig.9 Training process of deep learning model

圖10 基于深度學習的裂紋識別結果對比Fig.10 Comparison of crack identification results based on deep learning

圖11 不同級載荷下深度學習識別出的裂紋三維視圖Fig.11 3D view of identified crack by deep learning under different loading levels

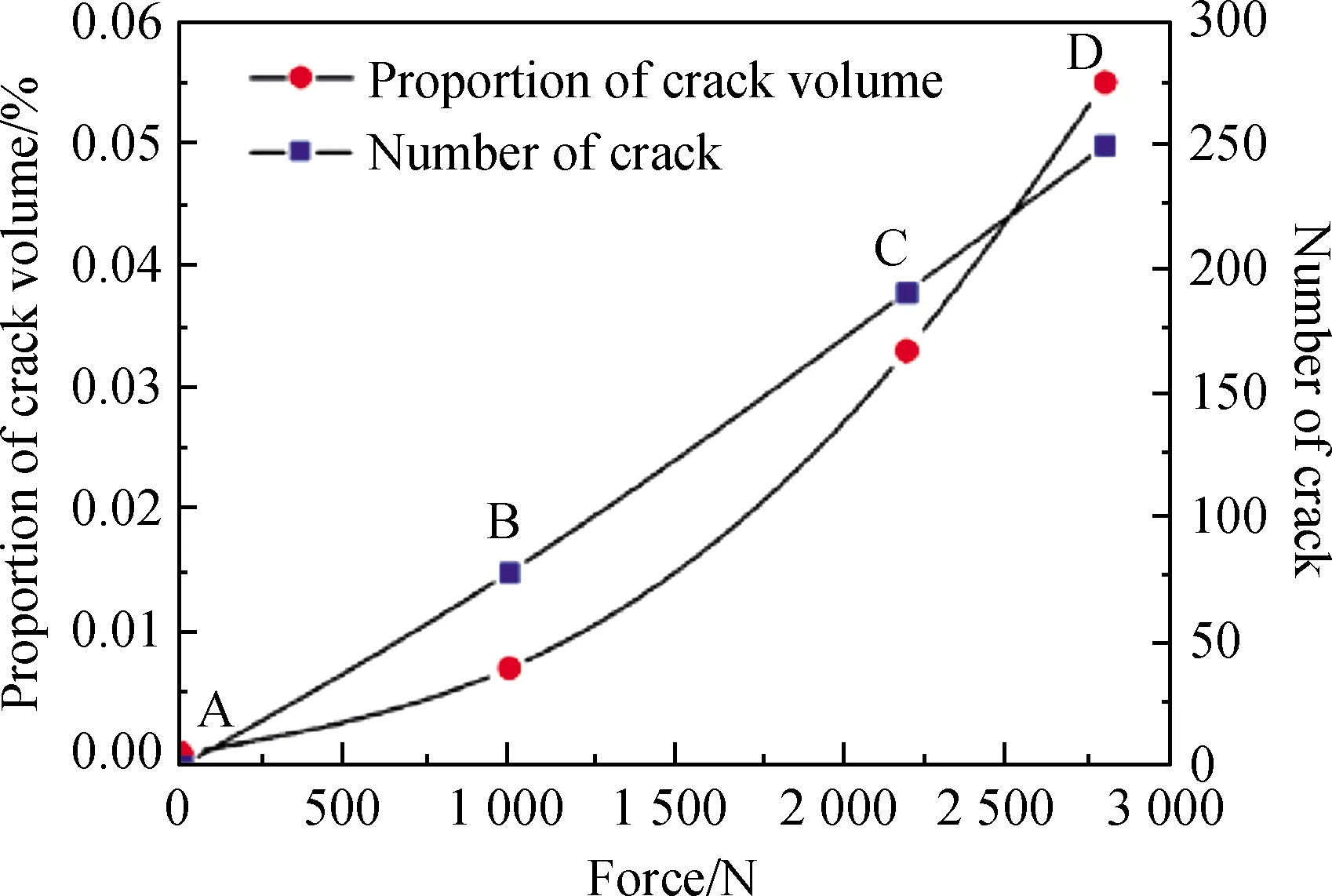

深度學習實現了平紋Cf/SiC復合材料拉伸裂紋的高效和準確識別,為材料損傷演化的定量分析提供了可靠數據。圖12為不同級載荷下裂紋數量與體積分數變化曲線。由裂紋數量曲線可知,隨著載荷增大,新裂紋不斷萌生,數量逐漸增多,與載荷近似呈線性變化。由裂紋體積分數曲線可知:裂紋在B級載荷下體積分數較小,只有0.007%;在C級載荷下裂紋體積分數明顯增大,為0.033%;C到D載荷之間曲線斜率較大,說明裂紋體積增長較快,材料進入加速損傷演化階段,D級載荷下的裂紋體積分數為0.055%。

圖12 不同載荷下裂紋比例及數量變化曲線Fig.12 Change curves of crack proportion and number under different loading levels

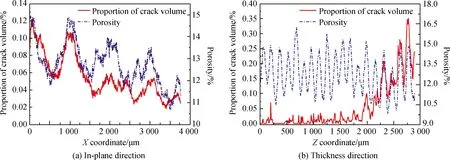

選取D級載荷工況下的材料損傷為研究對象,其裂紋體積分數及孔隙率的分布曲線如圖13所示。圖13(a)、13(b)分別為二者在X(面內)方向及Z(厚度)方向的變化規律。裂紋體積分數及孔隙率在X方向均呈波峰波谷變化,二者變化趨勢相近,孔隙率較高處裂紋較多,說明孔隙對裂紋的萌生影響較大。由圖13(b)可知,在厚度方向孔隙率分布呈波峰波谷周期性變化,波峰位置對應平紋Cf/SiC復合材料兩層編織纖維束疊加處,波谷位置對應0°纖維束及90°纖維束搭接處,曲線周期與平紋Cf/SiC復合材料的疊層數相同。裂紋分布十分不均勻,集中出現在試件一側表面附近,說明拉力可能在厚度方向出現了偏心。

圖13 裂紋體積分數和孔隙率分布曲線Fig.13 Distribution curves of proportion of crack volume and porosity

3.3 失效機理分析

上文分析了平紋Cf/SiC復合材料的拉伸損傷演化過程,基于深度學習實現了裂紋的三維可視化,平紋Cf/SiC復合材料的損傷演化及失效機理較為復雜,總結如下:

(1)小載荷裂紋萌生:加載初期材料拉伸力學行為基本呈線性變化,隨后材料產生拉伸微裂紋,纖維束內部基體裂紋易萌生于初始孔隙,纖維束外基體裂紋易萌生于大孔洞附近,并向束內擴展。

(2)中載荷裂紋擴展:加載中期材料載荷變形曲線呈非線性變化,材料剛度逐漸退化。裂紋隨載荷增大不斷擴展,裂紋長度及寬度增大。0°纖維束上會發生裂紋偏轉產生斜裂紋,裂紋擴展過程中會彼此連通生成更大的裂紋,直至貫通整個纖維束。

(3)大載荷斷裂失效:載荷較大時出現界面脫黏、纖維斷裂及纖維拔出等損傷模式(見圖7)。推斷基體裂紋的擴展造成增韌纖維與陶瓷基體的界面相破壞,導致二者脫黏,材料內部發生應力重分布,使得某些纖維發生斷裂,在拉力作用下纖維被拔出。這些損傷的累積過程不斷消耗能量,起到了增韌效果。

4 結 論

本文通過開展平紋Cf/SiC復合材料的X射線CT原位拉伸試驗,獲得了載荷作用下材料內部三維重構圖像,揭示了損傷演化與失效機理。利用基于深度學習的圖像分割方法,準確識別出各級載荷下材料裂紋空間分布,定量開展了平紋Cf/SiC復合材料的損傷演化分析,主要結論如下:

(1)基于X射線CT原位拉伸試驗可以清楚地檢測到材料內部的細觀結構與損傷形貌,為表征材料在載荷作用下的損傷演化與失效提供有效手段。

(2)陶瓷基復合材料初始孔洞容易誘發裂紋萌生,纖維束外基體裂紋可擴展至纖維束內并出現裂紋偏轉,載荷較大時出現相鄰裂紋連通,材料失效時出現纖維斷裂和纖維拔出。

(3)平紋Cf/SiC復合材料的拉伸力學行為呈現明顯非線性,材料主要損傷模式包括基體開裂、界面脫黏、纖維斷裂和纖維拔出等,這些損傷的累積導致材料剛度逐漸退化,材料表現出韌性特征。

(4)孔隙率在材料面內和厚度方向均呈周期性變化,基體裂紋體積分數在垂直于加載方向與孔隙率變化規律相似,表明孔隙分布對裂紋產生位置有直接影響。

(5)基于深度學習的圖像分割方法能夠準確高效地識別材料裂紋,實現裂紋空間分布的三維可視化,突破了傳統二維切片觀測的局限性,提供了新的觀測維度,實現了材料損傷演化及斷裂的量化分析。