球團焙燒煙氣脫硫脫硝工藝比選及運行實踐

劉政霖,冉啟峰

[福建省三鋼(集團)有限責任公司,福建 三明 365001]

依據《關于推進實施鋼鐵行業超低排放的意見》《福建省鋼鐵行業超低排放改造實施方案》,實施超低排放改造,是推動鋼鐵行業高質量發展、促進產業轉型升級、助力打贏藍天保衛戰的重要舉措[1]。三鋼集團于2019 年12 月投入使用一套160 萬t 產能帶式焙燒球團生產線,煙氣處理工藝為“電除塵+循環流化床脫硫除塵(球團煙氣干式超凈工藝)+選擇性催化還原法(SCR)脫硝”。活性炭(焦)脫硫脫硝一體化工藝近年來因其可資源化利用等優勢,得到了廣泛關注,并在《鋼鐵企業超低排放改造技術指南》中被推薦使用。這兩種工藝有著不同的適用條件,根據企業的實際情況選擇合適的煙氣脫硫脫硝工藝至關重要,因此本文對這兩種工藝進行了對比分析。

在三鋼集團的球團生產運行中,配料、造球、焙燒、脫硫及脫硝工序串聯一體、緊密配合,若出現操作失誤,將造成污染物超標排放、生產線停擺。通過優化操作方法,可以使出口數據穩定、超標排放時間縮短,同時能夠使設備運轉良好、作業率提高。

1 球團煙氣的特點

1.1 煙氣成分復雜

原料礦為造球精粉,其硫含量為0.04%—0.3%,添加劑為膨潤土、輕燒鎂粉、輕燒白云石粉,燃料為焦爐煤氣。煙氣中含有二氧化硫(SO2)、氮氧化物(NOx)、氯化氫(HCl)、氟化氫(HF)、二噁英及成分復雜的顆粒物[2]。SO2來源于鐵礦石中的硫和焦爐煤氣中的SO2,因礦種及配比的不同,SO2濃度為400—2000mg/m3;NOx主要為熱力型NOx[3-4],主要形式為一氧化氮(NO),NO 占比可達90%以上,根據運行溫度的調整,NOx濃度值正常為120—300mg/m3。

1.2 煙氣溫度波動大,含氧量和濕度值較高

隨著原料的調整,所需的焙燒溫度也有所不同,這就造成脫硫脫硝入口溫度的變化。夏季和冬季因溫度差異大,也會造成焙燒溫度不同和脫硫脫硝入口溫度的變化。帶式焙燒機生產過程中的煙氣含氧量基準值為18%,因系統冷卻風回用,目前正常運行值為18%—19%,濕度值為7%—13%。

2 活性炭(焦)脫硫脫硝工藝與“循環流化床脫硫除塵+SCR 脫硝”工藝的比選

2.1 活性炭(焦)脫硫脫硝工藝簡介

活性炭(焦)脫硫脫硝工藝技術原理為物理吸附和催化作用。SO2經活性炭(焦)吸附,并催化氧化形成SO3,遇水形成副產物硫酸;NOx經活性炭(焦)吸附,在活性炭(焦)的催化下,NOx和氨氣(NH3)反應生成氮氣(N2)和水(H2O)[5,6]。同時,其他煙塵、二噁英等污染物也會過濾吸附在活性炭(焦)表面。

吸附于活性炭(焦)表面的污染物需要進行解吸處理。活性焦加熱到390℃—450℃進行解吸。解吸塔內溫度較高,為了防止解吸塔內的活性焦自燃,需通入N2來隔絕空氣。解吸產物主要為SO2,后續可制成有價值的副產物硫酸。

主要的反應原理如下:

2.2 “循環流化床脫硫除塵+SCR 脫硝”工藝簡介

“循環流化床脫硫除塵+SCR 脫硝”工藝技術路線為:煙氣從吸收塔底向上,在進口段與脫硫劑混合后通過文丘里段加速進入循環流化床,煙氣和脫硫劑在湍流狀態進行充分的混合,通過噴入霧化水控制反應溫度、增濕脫硫劑表面,使SO2能夠快速與脫硫劑進行反應,并且能夠同步脫除HCl、HF 等酸性氣體。隨后,煙氣進入超凈式布袋除塵器后由脫硫引風機引出,進入脫硝系統。煙氣在脫硝入口經過煙氣換熱器(GGH)預加熱后,由熱風爐進一步加熱至運行溫度,同時,將充分蒸發的氨水由噴氨格柵噴入,與加熱后的煙氣混合均勻,于SCR 催化劑上進行脫硝反應,煙氣再經GGH 降低煙氣溫度、回收熱量后通過煙囪排放。

主要的反應原理如下:

2.3 活性炭(焦)脫硫脫硝工藝與“循環流化床脫硫除塵+SCR 脫硝”工藝比較

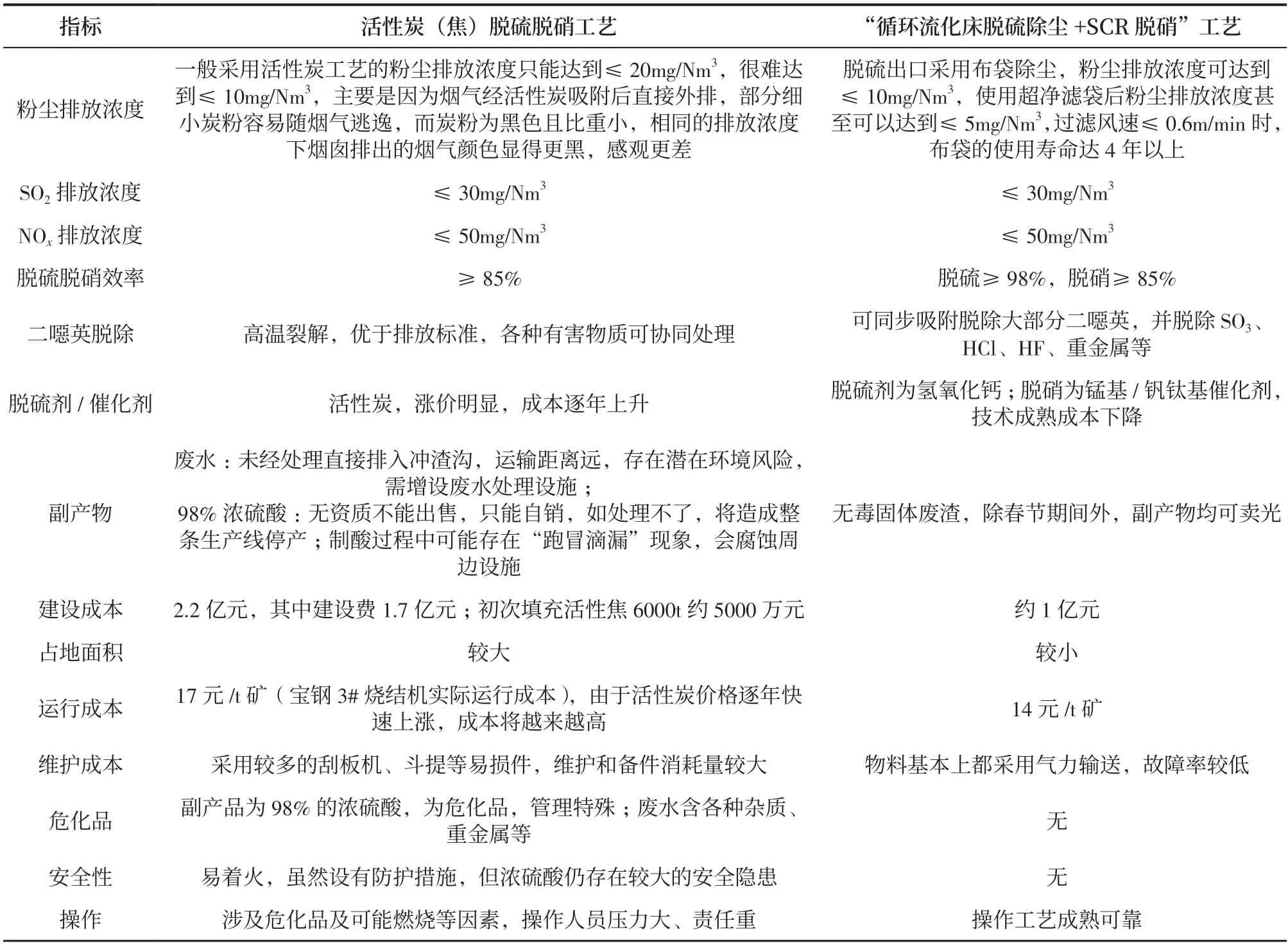

活性炭(焦)脫硫脫硝工藝與“循環流化床脫硫除塵+SCR 脫硝”工藝均屬于《排污許可證申請與核發技術規范 鋼鐵工業》(HJ846—2017)中推薦的可行技術,下面從污染物排放達標情況、投資成本、運行成本、副產物處理等方面對二者進行分析[7]。分析情況見下表。

活性炭(焦)脫硫脫硝工藝與“循環流化床脫硫除塵+SCR 脫硝”工藝比較表

兩種工藝雖然都具有技術可行性和推廣性,但“循環流化床脫硫除塵+SCR 脫硝”煙氣凈化技術與活性炭(焦)脫硫脫硝煙氣凈化技術相比,在投資、運行成本、安全性及管理等方面均具有一定優勢。目前“循環流化床脫硫除塵+SCR 脫硝”工藝的主要問題為脫硫副產物——脫硫渣灰的處置問題。

結合三鋼球團項目目前的運行情況,該項目優選“循環流化床脫硫除塵+SCR 脫硝”工藝。

3 三鋼球團脫硫脫硝系統運行實踐

3.1 脫硫脫硝系統工藝路線

脫硫脫硝系統的工藝路線為:焙燒機→電除塵→主抽風機→脫硫吸收塔→布袋除塵→脫硫引風機→脫硝→脫硝引風機→煙囪排放。工藝流程見圖1[8]。

圖1 三鋼球團工程脫硫脫硝工藝流程圖

3.2 運行實踐中遇到的故障和問題

3.2.1 脫硫吸收塔塌床事故

目前,吸收塔踏床事故的主要成因是塔內風量的瞬間丟失,風量的丟失原因可分為人為操作原因和設備故障原因。人為誤操作的情況(如主抽風機頻率下降過快、脫硫和脫硝引風機關小量過大等)導致脫硫塔內風量下降過快;設備故障的情況為各風機的故障,如停電、模塊故障、聯鎖信號點位故障等。雖然脫硫系統有風量、床壓、水泵和物料的聯鎖保護,在風量不足時會馬上切斷物料閥和水泵,但是由于主抽風門故障、主抽頻率的瞬間降低等原因依然會直接造成塌床事故,塔底大面積積灰,白灰會通過循環煙道進入脫硝系統,導致出口粉塵排放超標,同時縮短了脫硝設備和催化劑的使用壽命,處理不當則會造成長時間的停機停產,造成重大損失。

3.2.2 吸收塔塌床事故的應對方法

為減少塌床事故的發生,可將運行風量提高,加大循環風擋的開度,降低前端波動對吸收塔床壓的影響。

塌床事故發生后,主機已經進入停產狀態,為盡快恢復生產,一方面需盡快修復設備故障,另一方面需要對吸收塔塔底積灰進行處理。一般情況下,如塔底大量積灰已經導致風機無法啟動,就需要先打開人孔門進行排灰,處理時間較長;當煙道有一定余量時,可啟動脫硫引風機,將積灰吹掃抽送至布袋除塵器,當脫硫系統風量和吸收塔床壓滿足使用要求后,可投入生產使用。

為避免塌床事故產生的大量白灰進入脫硝系統,造成脫硝系統積灰、GGH 換熱效率降低和催化劑活性降低,故障后應馬上關閉循環風擋。對于已經進入脫硝系統的白灰,應當停機將催化劑表面以及GGH表面的積灰清理干凈,建議采用吸塵的方式進行清理,直接吹掃可能會導致催化劑孔道堵塞。同時,也需要將煙道中積存的白灰清理掉,避免出口粉塵超標排放。白灰清理干凈后,在初期運行中,需增加吹掃次數和吹掃時間,從而對催化劑和GGH 進行進一步清理。

3.2.3 脫硝熱風爐故障及應對方案

脫硝熱風爐是提供脫硝反應的熱量保障,但也會出現各種問題導致停機故障的發生:(1)操作不當,爐膛溫度過高導致的保護跳停;(2)外部煤氣供應不足或者煤氣熱值過低、含濕量過大造成的熱風爐停機;(3)助燃風機、閥門等機械設備故障造成的停機;(4)跳電、通訊故障等電氣原因造成的熱風爐停機。

熱風爐停機后,脫硝系統能夠維持脫硝所需溫度的時間非常短暫,以250℃—260℃正常運行溫度為例,持續噴氨會使溫度快速降至220℃以下,無法維持正常的脫硝,會造成出口NOx超標,一般情況下,這段時間不會超過10min,所以應保證盡快修復故障、重新供熱。

3.2.4 脫硝催化劑的解吸操作

在運行過程中,難免會有SO2進入脫硝系統,NH3和SO2反應生成的硫酸氫銨(NH4HSO4)等物質會黏附于催化劑表面,造成催化劑中毒,而這一化學反應過程是可逆的,在高溫狀態下,NH4HSO4又會分解成SO2和NH3,通過煙囪排放。

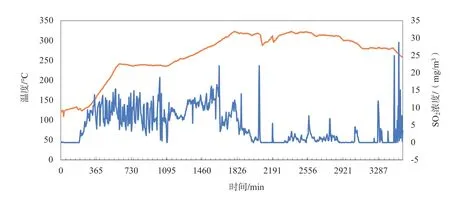

為使得解吸過程明確且有意義,此次解吸選擇在開機過程中進行操作,并保證脫硫出口SO2濃度為0,脫硝出口的SO2可以認為是解吸生成的,可極大程度避免停機或正常生產中造成煙囪出口SO2排放濃度超標。球團系統在運行一年半后進行第一次解吸,解吸數據表明催化劑確實存在NH4HSO4等化合物黏附的情況,解吸曲線見圖2。

圖2 球團脫硝催化劑解吸曲線圖

由圖2 可知,當催化劑溫度達到125℃以上3h后,就已經可以在煙氣中監測到SO2,催化劑溫度在125℃—240℃的900min(15h)期間,監測到SO2數據波動幅度較大,整體值偏低,說明SO2已經開始解吸但沒有良好的解吸效果;溫度在250℃—320℃的600min(10h)期間,監測到SO2濃度整體較高,隨后SO2濃度下降,直至2100min 處(第35h),SO2濃度已經近乎為0,并持續達150min 以上,可認為解吸完成,后轉為正常生產過程的污染物控制過程。由此可以認為,在日常運行中,催化劑運行溫度控制在250℃以上時有利于抑制催化劑上硫酸鹽的形成。對于解吸操作而言,綜合考慮GGH 等設備的運行要求(此套設備中,GGH 設備設計溫度為250℃,在超過310℃后出現了密封件和導熱元件膨脹摩擦、電流波動大的問題),可以將解吸溫度設定為280℃—300℃。從解吸結果和解吸時間來看,如按超低排放的要求運行,脫硝催化劑在1.5—2 年解吸1 次較為適宜。

4 結語

(1)活性焦工藝由于其系統運行操作復雜、投資和運行成本較高、副產物生產和銷售受限等原因無法在三鋼球團生產線得到應用。而“循環流化床脫硫除塵+SCR 脫硝”工藝作為成熟的脫硫脫硝聯合工藝,已經被證明適用于處理球團帶式焙燒煙氣,并能實現超低排放。同時,通過運行實踐進行工藝調整和操作流程優化,該工藝具有良好的穩定性,能夠良好地適應原料硫的價格波動、帶式焙燒機球團生產線的高作業率和檢修開停機升降溫時間長等特點。

(2)通過運行操作標準化、定期維護和檢修、預防脫硝設備積灰、及時檢查并排除設備故障,使脫硫除塵和脫硝設備互相配合,能有效延長設備的使用壽命,降低成本。