高速公路路面半柔性抗車轍技術的應用

熊磊

(江西省交通工程集團有限公司,江西 南昌 330000)

0 引言

半柔性抗車轍路面使用混合料鋪筑形成,其組分比較復雜,主要包含高連通孔隙瀝青混合料、水泥膠粉、少量空隙等。根據目前的技術需要,半柔性抗車轍路面中使用混合料制作時,應用水泥砂漿灌入大空隙率母體瀝青混合料內,進而可以制作出符合要求的路面材料。較之普通瀝青材料來說,半柔性抗車轍路面的優勢較為明顯,比如高溫穩定性好、低溫抗裂性好、耐久性高,而在車轍問題日益嚴重的現代社會,半柔性抗車轍路面使用范圍不斷地加大。半柔性抗車轍路面應用復合型材料制作,包含瀝青、水泥等材料,其性能介于水泥與瀝青路面之間,所以集合兩種材料的優勢,對于路面性能的提高有積極作用[1]。

1 瀝青路面車轍形成影響因素

1.1 溫度因素

車轍病害問題的發生與溫度存在直接關系,經過現場調查分析發現,某公路車轍病害問題在溫度較高的夏季發生,特別是7月、8月車轍病害更加嚴重,發展迅速、影響范圍大。因為在高溫環境下,地表溫度不斷向下滲透,深度在4~10cm,這時溫度會傳輸到路面中面層上,而瀝青路面散熱效率較低,不能及時將熱量散失出去,致使混合料內部溫度升高而造成抗剪強度降低,在車輛荷載影響下而引發車轍的病害問題。

1.2 瀝青路面的運營管理

如果瀝青路面在運行中受到較大的荷載作用,超出設計荷載的要求,會造成車轍病害問題發生率升高。在交通運行中,超載、重載問題比較嚴重,難以從根本上消除,致使運營負擔加重,長期發展之下導致車轍病害更加嚴重。這是因為車輪在水平、豎向荷載持續作用下,瀝青面層內部形成較大的剪應力,如果剪應力超出承載能力,形成無法控制的變形,則導致變形問題累積演變,最終導致車轍的問題。

1.3 原材料因素

對高速公路進行取樣分析,該項目中瀝青路面施工采用的是石灰巖礦料形式,這種礦料的強度比較差,耐磨性不足,壓碎值較大,壓碎后極易出現較多的針片狀材料,如果投入瀝青路面中應用,則會造成混合料性能下降,對路面性能和質量產生很大的影響,最終導致車轍病害的發生。該工程施工中采用普通石油瀝青材料,軟化點在48℃左右,而夏季地表溫度通常會達到60℃左右,導致路面發生嚴重的軟化問題,瀝青路面抗剪應力降低,最終導致車轍問題的發生,極大地威脅道路交通運行的安全性和穩定性[2]。

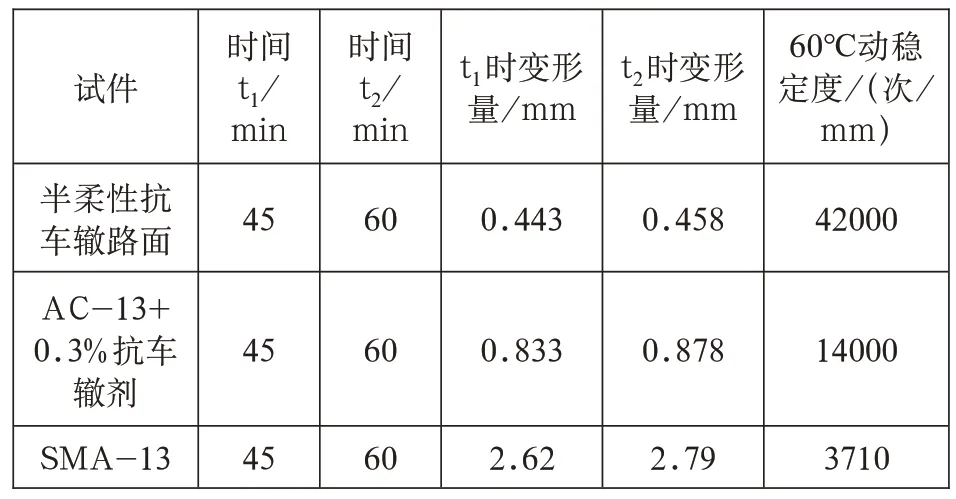

2 半柔性路面抗車轍性能試驗分析

按照目前我國關于瀝青路面試驗的操作規范展開車轍試驗,確定半柔性路面抗車轍的性能。根據國家標準選擇應用HDCZ-09A 型車轍試驗系統,輪壓為0.7MPa,溫度設定60℃,以試件為300mm×300mm×50mm 形式進行試件碾壓。將60℃作為車轍試驗研究的環境,根據標準制作試驗試件,在成型后,常溫條件下連同模子放置12h,如果使用聚合物改性瀝青混合料,要放置48h。在聚合物改性瀝青經過固化作用后,開展試驗分析。將試件放置在60℃的恒溫室內,超過5h,然后將試驗機內放置試件,再進行輪壓的調節,通過計算機控制系統記錄溫度與變形曲線,最大變形量在25mm 時停止。試驗結果可見表1。經過分析發現在相同溫度之下,半柔性路面變形量非常小,沒有超出規定的標準。從這個方面分析,應用半柔性路面的變形量要遠遠小于其他兩種材料。隨著溫度的變化,半柔性路面依然可以保持較高的動穩定度,說明這一材料的抗車轍性能非常高。

表1 抗車轍性能對比(60℃動穩定度)

3 半柔性抗車轍路面施工技術要點

3.1 半柔性路面結構設計

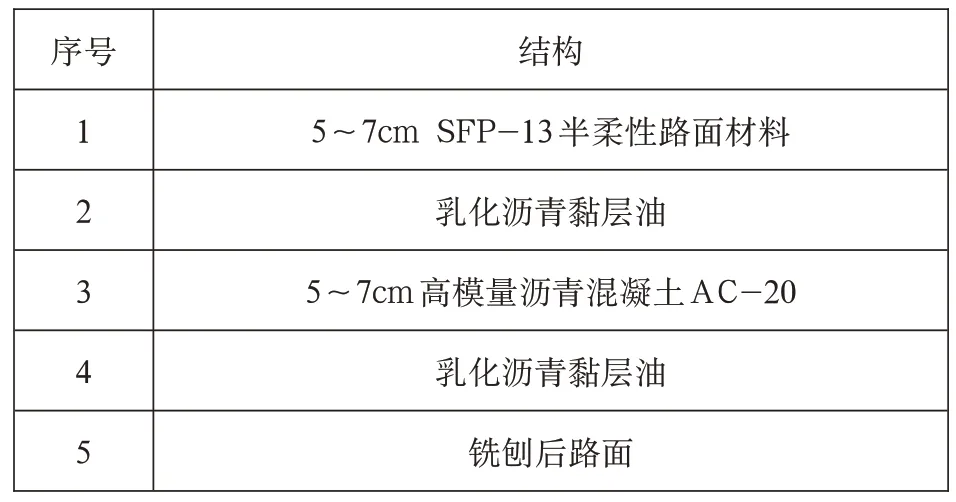

原路面基層結構發生損壞、松散的問題后,要將全部基層銑刨掉,然后再鋪設一層路面結構。半柔性抗車轍路面在施工前必須進行全部銑刨,具體施工可見表2。

表2 路面結構

第一,應用黏度比較高的SBS 改性瀝青制作半柔性路面材料層SFP-13 材料,進而可以形成空隙在25%~30%的瀝青混合料,通過使用水泥基灌漿材料施工可以形成符合要求的施工材料,該材料的應用價值較高,具備較高的抗車轍性能。

第二,為了能夠全面提升半柔性路面的性能,使施工更加方便,可以應用高模量瀝青混凝土AC-20 密實型的混合料作為高模量混凝土施工,選用普通70#重交瀝青,并且加入一定量的改性劑,從而使得混合料的性能合格。

第三,乳化瀝青黏層油通常要鋪設到層間的位置上,從而可以使得層間具備較高的黏結性,各個層之間的結合度得到提升,更好地提升結構總體性能,確保耐久性滿足要求[3]。

3.2 施工流程

3.2.1 對路面進行銑刨處理,加強銑刨深度控制,并根據需要設置垂直平接縫,落實橫向接縫的控制。在銑刨后立即進行清掃處理,確保路面達到整潔性效果。如果經過檢查發現基層病害嚴重,及時采取處理措施,把抗裂貼布置在基層裂縫部位上。

3.2.2 噴灑黏層油。根據公路工程標準要求,落實規范化管理措施,對新建設的基層進行透層油的噴灑處理。如果對公路工程進行改造處理,要在基層、面層各個層間噴灑黏層油。在施工中加強瀝青黏層油的噴灑量控制,即半剛性基層0.7~1.2L/m2;面層0.4~0.7L/m2。

3.2.3 對瀝青混合料的鋪筑來說,要加強現場施工環節的控制,包含拌制、運輸等環節。根據OGFC排水瀝青路面開展拌制、運輸以及攤鋪施工,將松鋪系數控制在1.1~1.8。嚴格控制碾壓環節,新舊路面要有一定的搭接量,碾壓3 遍即可。除了搭接部位上,其他部位碾壓施工7~9 遍,相鄰部位重疊輪寬的1/2 左右。

3.2.4 封邊處理。為了預防灌漿環節污染相鄰瀝青路面、路緣石的結構,還要提高灌漿飽滿度,因此應該連續性進行灌漿施工封邊處理。經過對比多種方式,總結工程經驗,應用組合封邊法處理可以大幅度提升封漿率,穩定性得到提升。大空隙瀝青混合料在降溫的環節,及時進行吹掃處理,達到清理的效果,再通過組合封邊方式處理。道路邊緣部位可以粘貼雙面膠,壓緊之后揭開隔離紙,將輕質發泡條粘貼在雙面膠的中間,再應用薄膜覆蓋發泡膠,將底部雙面膠黏結在薄膜兩側。經過封邊處理,可以預防發生液體流出而引發路面、路緣石的污染,提高灌漿施工效果。

3.2.5 灌注水泥基灌漿材料。現場使用專用車輛進行半柔性路面水泥膠漿的制作與生產,提前給儲料倉內加入一定量的灌漿干料,通過設備進行充分的攪拌處理,防止發生粉塵、污染的問題。在施工時先開啟攪拌的功能,干粉與水同時加入桶內,然后高速攪拌2min,以制作合格的水泥砂漿。按照工程的標準,材料初始流動度為10~14s,30min 流動度為10~16s。經過攪拌完成后,檢測確定路面溫度在50℃以下,即可進行灌漿作業。現場施工環節,要給大空隙瀝青路面泵輸送水泥膠漿,通過材料自重作用實現自流平滲透。自流平滲透時間在15s 以上,直到膠漿不再下滲、冒泡為合格標準。如果路面存在坡度,應該從下到上逐步進行撒鋪作業,防止漿液流動過快,否則將會影響滲透質量。

3.2.6 表面刮漿施工后即可進行水泥漿灌注作業,該環節可以應用半自動刮漿設備聯合人工毛刷方式處理,將多余的水泥膠漿清理干凈,預防殘留水泥膠漿的問題,并裸露出母體瀝青材料,達到抗滑性能標準。

3.2.7 養護施工。施工環境溫度比較低時,不需要對路面實施特殊的養護處理。夏季環境溫度相對較高,尤其是超過30℃的天氣下,水泥漿硬化養生極為重要。根據現場溫度、漿料材料特點等明確養生周期,通常在灌漿的1~3h 后開展,合格后才能開放交通。

4 半柔性抗車轍路面的質量控制

4.1 加強混合的配比參數控制

在瀝青混合料生產開始之前開展試拌試鋪工作,明確工作流程和標準,確定礦料的溫度、攪拌溫度、攪拌時間等參數,以及最為合適的攪拌流程和方案措施,并進行配合比參數的檢測,以得出最為合理的材料性能參數。在混合料的攪拌工作中,如果冷料倉的供料不匹配,這時就會出現溢料或者待料的問題,應結合具體的溢料或者待料量進行冷料倉的調節工作。通過合理、有效地進行平衡控制,冷料倉的供料比符合標準,再根據抽屜式試驗以及馬歇爾試驗的方式獲得相應結果,分析試驗數據信息,確定瀝青混合料的性能和配合比參數,并根據鉆芯取樣檢驗方式,確定壓實孔隙率以及壓實度參數,從而了解路面性能,對于規避車轍的問題產生積極作用[4]。

4.2 攤鋪質量控制

攤鋪是公路施工的重要環節,對于高速公路半柔性路面抗車轍性能有著極為重要的作用。選擇合適的攤鋪機設備進行施工,并加強厚度、寬度、攪拌機產量等方面分析,確定最佳的攤鋪速度,通常保持2~6m/min 的速度進行。一次性攤鋪完成,達到均勻性標準,流程進度要緩慢,防止速度的突然改變而發生攤鋪的質量問題。在攤鋪進行時,不需要采取人工整修處理方式分析十字路口與交叉口的問題,應組織人員做好現場指揮與管理。對于攤鋪環節存在的大面積質量問題,應及時鏟除相關路面,并重新進行攤鋪處理。

4.3 碾壓質量控制

對于半柔性路面來說碾壓既是提升結構性能的關鍵,也是提升路面抗車轍效果的關鍵。在碾壓工作實施環節,碾壓的速度、次數極為重要,并且對于碾壓效果影響最大。如果碾壓速度較快,質量無法保證,所以在確保質量合格的基礎上,適當地增加速度。根據以往經驗,碾壓速度2~4km/h 為最佳。碾壓速度較慢時,也會對壓實度造成影響,極易使得路面出現孔隙問題,工程質量無法保證。因此,加強碾壓質量控制、碾壓次數和速度符合要求,提升路面抗車轍效果。

4.4 接縫處理質量控制

高速公路半柔性路面施工中要加強拼縫部位的處理,以提升整體路面的性能,規避車轍的問題。在施工中明確拼縫處理工藝和技術,執行處理工作流程,以提升接縫處理的效果。同時還要加強各項參數的控制,每個環節都必須加強管控,確保整體結構性能合格,不會影響施工的效果[5]。此外,在拼縫處理時還要落實質量檢查工作,組織專人檢測,一旦存在處理不合格的情況,立即采取返修措施。

4.5 路面平整度控制

高速公路半柔性路面的重要技術指標是平整度,這是關系工程安全性、穩定性的重要參數,也會直接影響公路工程的質量。在工程現場施工中,加大力度進行平整度的管控,消除一切不利因素的干擾,使得路面平整度合格,具備較高的抗車轍性能,投入使用后達到舒適度、安全性標準。

5 結語

綜上所述,高速公路建設中采用半柔性路面形式,由于其經濟性好、耐磨性高且具備較高的穩定性,使用壽命還比較長,因此被廣泛地應用到公路工程領域內。加強半柔性路面抗車轍技術的研究,不斷應用到實踐中,不僅可以促進高速公路路面性能的提升,還為現代交通事業高質量發展奠定基礎。