智能型纜機運輸管理研究

許珍

(中國水利水電第四工程局有限公司,青海 西寧 810007)

0 引言

白鶴灘水電站位于四川寧南縣和云南巧家縣,地處崇山峻嶺深處、金沙江峽谷中,地勢陡峭、交通不便,常規(guī)交通運輸設(shè)備在峽谷內(nèi)運輸成本極高,材料、物資設(shè)備運輸主要采用7 臺平移式纜機運輸。纜機群作為大壩810 萬m3混凝土、12.6 萬t 金屬結(jié)構(gòu)及材料吊裝的主要運輸設(shè)備,纜機群的運輸效率對大壩的施工進度有著直接影響。作為世界上最大的纜機群,在惡劣氣候條件下持續(xù)安全運輸是工程建設(shè)的重要運輸保障。

1 纜機群安全運輸管理

白鶴灘水電站工程的7 臺纜機均為大噸位、高塔架、平移式纜機,具有數(shù)量多、跨距大、揚程高、運輸速度快、相互干擾大、大風(fēng)天氣環(huán)境下持續(xù)運輸時間長的特點。特別是纜機群要在有限空間內(nèi)多臺高低層交叉作業(yè)、聯(lián)合運輸,對安全運輸有很高的要求。因此確保纜機群高效、安全運輸是重中之重。

1.1 纜機群運輸風(fēng)力測控

該纜機運輸區(qū)域年均出現(xiàn)7 級以上大風(fēng)天氣239d,占年度總時長的65.5%。在大風(fēng)天氣條件下,纜機群高效、安全運輸是整個工程運輸?shù)闹攸c,因此風(fēng)力測控是纜機群運輸過程中的重要環(huán)節(jié)。

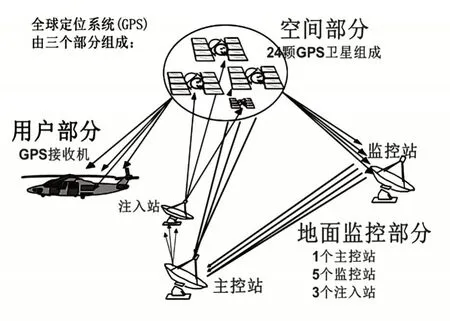

測控方法:在1 臺纜機主塔、機房、小車、吊罐、副塔架分別設(shè)置1 臺風(fēng)速儀,在吊罐、吊鉤、司機室、小車上安裝高精度GPS 接收器,在吊罐和吊鉤上安裝高精度角度傳感器。系統(tǒng)實時采集GPS、角度傳感器和風(fēng)速儀的信號,經(jīng)過處理后通過無線以太網(wǎng)傳送到司機室控制中心。司機室控制中心把采集到的各個位置的風(fēng)速儀數(shù)據(jù)和吊鉤的GPS 數(shù)據(jù)解析后,計算出對應(yīng)的風(fēng)速和吊鉤的擺距,記錄在上位機上,以便后期分析并做出決策。GPS 系統(tǒng)控制圖如圖1所示。

圖1 GPS 系統(tǒng)控制圖

1.2 纜機群協(xié)作運輸原則

根據(jù)現(xiàn)場建筑及設(shè)備分布情況,纜機群協(xié)作運輸是提升運輸效率的關(guān)鍵。采用“雙層雙平+高低兩線混凝土生產(chǎn)系統(tǒng)+雙層供料平臺”纜機群布置方案,解決了纜機群占位、高效調(diào)配、主索跨距過大的難題。通過反復(fù)分解動作、對比分析,從混凝土運輸進倉、卸料、返回3 個環(huán)節(jié)共12 個分解動作制定“纜機協(xié)作”標(biāo)準(zhǔn)化用時,充分解決了纜機以水平運輸、垂直運輸為主的問題,縮短了運輸時間,提高了運輸效率。通過風(fēng)速儀,對采集的數(shù)據(jù)進行分析,計算出對應(yīng)的風(fēng)速和吊鉤的擺距,制定纜機群“高進低出”,相鄰纜機“不同進同出”的方式,避免了協(xié)作運輸過程中多臺纜機發(fā)生碰撞的風(fēng)險。

1.3 大風(fēng)天氣運輸管理

通過分析不同風(fēng)速對纜機群運輸?shù)挠绊懀贫ù箫L(fēng)天氣情況下纜機運輸三級響應(yīng)制度,規(guī)范在不同風(fēng)速情況下運輸原則、相鄰纜機的間距控制標(biāo)準(zhǔn),確保纜機群安全、高效運輸。響應(yīng)流程如圖2所示。分析研究大風(fēng)氣象特征與纜機不同工況下的運維參數(shù),揭示了特殊工況下纜機運輸?shù)囊?guī)律,構(gòu)建了纜機運輸原則和應(yīng)急響應(yīng)機制,降低了安全風(fēng)險,提高了運輸效率。

圖2 大風(fēng)天氣運輸響應(yīng)流程圖

1.4 大霧天氣運輸管理

在大霧天氣條件下,能見度較低,纜機群運輸存在風(fēng)險。因此,應(yīng)遵循大霧天氣下纜機群運輸原則:纜機牽引、提升不允許聯(lián)動操作。當(dāng)可見度≥100m時,纜機牽引正常運輸;50m≤可見度<100m 時,纜機牽引限速3 擋;30m≤可見度<50m 時,纜機牽引限速2擋;當(dāng)可見度<30m 時,纜機停止運輸。纜機架空完畢后,操作人員應(yīng)將小車位置修正到初始位置,當(dāng)接到指令后,應(yīng)及時通知操作司機將小車走到指定位置。

1.5 雷雨天氣運輸管理

雷雨天氣經(jīng)常伴隨大風(fēng)出現(xiàn),出現(xiàn)纜機過度晃動的情況,有可能造成人員傷亡的事件,應(yīng)做好防雷防風(fēng)措施并及時停止運輸。在特殊情況下,采用高平臺纜機網(wǎng)狀分散,切斷主電源形成避雷網(wǎng),保護低平臺纜機減速運輸至安全位置后,停止運輸。

1.6 纜機保養(yǎng)

纜機維護保養(yǎng)分為例行保養(yǎng)、定期保養(yǎng)、磨合保養(yǎng)三大類,具有保養(yǎng)點多、線長、面廣等特點。定期維護保養(yǎng)包括日、周、月、年保養(yǎng),需嚴(yán)格規(guī)定保養(yǎng)部位、保養(yǎng)周期,明確保養(yǎng)責(zé)任人,確保運輸過程安全可靠。

2 纜機群聯(lián)合運輸管理

針對超大、超重構(gòu)件運輸,采用多臺纜機聯(lián)合運輸。多臺纜機聯(lián)合運輸涉及水平運輸、垂直運輸,安全風(fēng)險高,對司機和指揮人員的專業(yè)水平和協(xié)作配合要求很高。

2.1 聯(lián)合運輸操作要點

兩臺纜機聯(lián)合運輸超大構(gòu)件時,一臺纜機先行走至平衡梁掛鉤位置,另一臺纜機在專人監(jiān)護的情況下,司機按住旁路行走至安全并機距離。同平臺兩臺纜機掛上平衡梁后,兩臺纜機司機設(shè)置在同一個通信聯(lián)系頻道,以自控狀態(tài)指揮調(diào)平平衡梁、小車位置平行。確定兩臺纜機小車大鉤擋位(基數(shù),微數(shù))一致后,選擇主副機開始并機。主機先聯(lián)動,隔2~3s 副機受控,主副司機顯示燈正常后,嘗試動作,看兩臺纜機動作是否一致,若一致則正常工作。聯(lián)合運輸完成后,副機先自控,然后主機再自控。

2.2 纜機群聯(lián)合運輸要求

在纜機群聯(lián)合運輸工況下,提升、牽引和大車行走速度均應(yīng)小于原正常行走速度的50%,兩臺纜機小車的相對位置不能超過3m。低速提升至距離地面30cm 左右時,停機檢查制動是否可靠,吊掛是否牢固,確保在安全環(huán)境下方可進行聯(lián)合運輸。聯(lián)合運輸完成后,及時檢查主索的索頭完好情況及小車、承碼、其他各機構(gòu)運行情況。

3 智能運輸管理

為了實現(xiàn)在纜機群運輸過程中障礙物自動識別避讓、自動定位、實時監(jiān)控、數(shù)據(jù)及時錄入、統(tǒng)計等智能化功能,開展了纜機群運輸智能化系統(tǒng)研究。

3.1 司機防疲勞系統(tǒng)

司機在高強度、長時間作業(yè)過程中,有時會出現(xiàn)精力不集中、打瞌睡的情況,是安全運輸?shù)拇箅[患。為了保證安全、平穩(wěn)、高效運輸,進行了司機防疲勞系統(tǒng)研究。司機防疲勞系統(tǒng)是利用攝像面部識別技術(shù),采集司機面部特征進行識別和狀態(tài)分析,結(jié)合語音提示功能,達到智能警示及設(shè)備保護的目的。在司機室正前方工控機臺上安裝疲勞識別攝像頭,通過設(shè)定攝像、圖片采集對比、預(yù)警提示,實現(xiàn)司機在疲勞狀態(tài)時自動語音警示。系統(tǒng)連續(xù)提醒3 次,自動限定纜機牽引速度≤2 擋(1.5m/s),提升≤2 擋(0.6m/s),待確定司機復(fù)位后,恢復(fù)正常運輸速度。增設(shè)操作人員防疲勞系統(tǒng),通過采集操作人員的面部信息,判斷人員的疲勞程度,發(fā)出語音提醒,降低了纜機人為因素安全風(fēng)險。

3.2 防碰撞系統(tǒng)

纜機運輸范圍全部在峽谷中,場地狹窄、周邊設(shè)備密集、運輸環(huán)境復(fù)雜多變且運輸跨度和高度都很大,因此設(shè)置防碰撞系統(tǒng)非常必要。

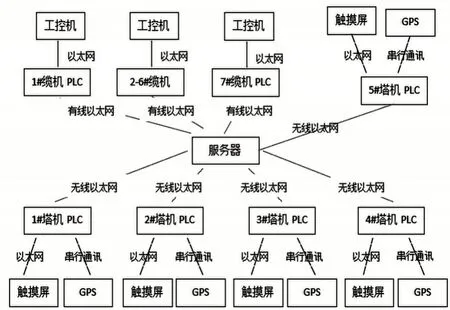

防碰撞系統(tǒng)包括:施工設(shè)備位置檢測系統(tǒng)、信息交換系統(tǒng)、防碰撞系統(tǒng)服務(wù)器和人機交互系統(tǒng)四大部分。服務(wù)器是防碰撞系統(tǒng)的控制中心,可以與每一臺纜機上的控制單元通信,收集纜機的位置和狀態(tài)數(shù)據(jù)。服務(wù)器采集各纜機的位置和狀態(tài)數(shù)據(jù)并建立三維模型,對控制范圍內(nèi)所有纜機進行信息處理,判斷是否會發(fā)生碰撞,然后把結(jié)果反饋到每臺纜機,從而實現(xiàn)纜機群安全運輸。防碰撞系統(tǒng)通信原理如圖3所示。

圖3 防碰撞系統(tǒng)通信原理示意圖

3.3 運輸目標(biāo)位置設(shè)定系統(tǒng)

為保證纜機群安全、高效運輸,防止司機誤操作、提高纜機群運輸效率,在纜機司機室人機界面工控機操作系統(tǒng)中,設(shè)置運輸目標(biāo)位置設(shè)定系統(tǒng)。當(dāng)纜機運輸時,提前設(shè)置提升、牽引目標(biāo)的位置數(shù)據(jù)。設(shè)定完成后,將纜機限定在設(shè)定數(shù)據(jù)范圍內(nèi),超出范圍將強制保護,有效防范誤操作造成的安全事故。運輸目標(biāo)位置設(shè)定系統(tǒng)如圖4所示。

圖4 運輸目標(biāo)位置設(shè)定系統(tǒng)

3.4 智能監(jiān)控系統(tǒng)

通過對纜機群運輸系統(tǒng)數(shù)據(jù)自動采集分析,生成運輸報表,實時監(jiān)測、分析運輸狀態(tài)、運輸效率情況。將纜機群運輸?shù)母鼽c數(shù)據(jù)上傳至系統(tǒng)共享,精準(zhǔn)分析并智能預(yù)警各個運輸環(huán)節(jié),整體提升材料、物資設(shè)備的運輸效率。纜機運輸效率過程分析主要包括生產(chǎn)運輸環(huán)節(jié)識別、運輸車?yán)|機整點運量分析、各環(huán)節(jié)耗時分析,并通過運輸過程預(yù)警預(yù)報機制進行消息報送。纜機單循環(huán)運輸包括待料、裝料、運輸、卸料、回程環(huán)節(jié)。通過衛(wèi)星定位、數(shù)據(jù)緩存、速度傳感器、通信等組件,研制纜機監(jiān)控設(shè)備對纜機位置、速度、受料、待料等信息進行采集,并以通信方式發(fā)送給服務(wù)器,同步感知纜機、運輸車的編號與位置,采集設(shè)備狀態(tài)及其耗時,解決纜機與水平運輸車高效運輸及環(huán)節(jié)識別問題。智能監(jiān)控系統(tǒng)如圖5所示。

圖5 智能監(jiān)控系統(tǒng)

3.5 運輸強度

依托纜機自動化控制系統(tǒng)和智能監(jiān)控系統(tǒng),達到纜機障礙物識別、避讓、運輸過程監(jiān)控、分析的目的,提高了纜機群運輸管理水平,實現(xiàn)了科學(xué)高效調(diào)度。纜機單循環(huán)分解為4 個單元12 個分解動作進行分析,通過制定個性化運輸方式,提高了運輸強度和安全性。采用高進低出,相鄰纜機不同進同出的方式,避免碰撞風(fēng)險。混凝土運輸效率由平均45m3/h 逐步提高到108m3/h,創(chuàng)造了纜機群月運輸強度27.3 萬m3、年運輸強度270 萬m3的記錄,運輸效率顯著提高。

4 結(jié)語

通過纜機群可視化調(diào)度、智能化控制,采用調(diào)度規(guī)劃、目標(biāo)識別、運輸過程監(jiān)控和效率分析等智能化運輸功能,實現(xiàn)了纜機群多工況安全高效運輸。利用成套新方法,對各環(huán)節(jié)運輸效率、行為和軌跡進行數(shù)據(jù)分析和控制,實現(xiàn)了混凝土生產(chǎn)與運輸過程各環(huán)節(jié)的自動化、可視化、精準(zhǔn)化控制。可為類似作業(yè)環(huán)境下,水平、垂直運輸提供借鑒。