Hardox500耐磨鋼板開裂原因分析

毛寬亮,王明飛,宋亞虎,趙學謙,胡寒婷,劉玉龍

中信重工機械股份有限公司 河南洛陽 471039

1 序言

礦山機械行業對具有高硬韌性、良好焊接性、低成本的高性能耐磨鋼板的需求量越來越大。低合金耐磨鋼板由于成分簡單,具有良好的可加工性能和耐磨性,以及使用壽命長等優點,近年來得到了越來越廣泛的應用[1,2]。

Hardox500鋼板是瑞典奧克隆德有限公司獨家生產的一種細晶粒馬氏體和貝氏體耐磨鋼板。與普通的合金結構鋼相比,其碳及合金元素含量較低,但具有較高的硬度和良好的耐磨性能,硬度值可達470~530HBW,與一般的鑄鋼件、耐磨復合板相比,其具有使用壽命長、安全可靠性高、綜合性能良好等優點[3,4],目前廣泛應用于水泥設備、工程機械、礦山機械及煤炭采運等行業[5,6]。

某單位購買的Hardox500耐磨鋼板(厚度為30mm),經過數控火焰切割、螺栓孔加工完成放置數天后,在裝配時發現多塊耐磨鋼板出現開裂,如圖1所示。為了分析開裂原因,在開裂的耐磨鋼板上取樣,進行宏觀觀察、低倍組織檢測、硬度檢測、金相組織檢測及掃描電鏡分析,通過以上檢測手段,找出了耐磨鋼板延遲開裂的原因,并提出了有效的改進措施。

圖1 開裂的耐磨鋼板

2 理化分析

2.1 宏觀裂紋觀察

由圖1可看出,裂紋都是由火焰切割面向基體內部延伸擴展,在厚度方向上貫穿耐磨鋼板,形成外寬內窄的楔形,裂紋剛直,尾部尖銳,具有應力開裂特征。

2.2 宏觀斷口觀察

在開裂的Hardox500耐磨鋼板上分別取斷口試樣1、試樣2,將裂紋打開,裂紋面形貌分別如圖2、圖3所示,可以看出,兩塊試樣的斷口形貌一致,橢圓處為裂紋最先萌生的區域,位于板厚中心處火焰切割面的次表層,隨后沿厚度方向及長度方向擴展。

圖2 試樣1裂紋面宏觀斷口形貌

圖3 試樣2裂紋面宏觀斷口形貌

2.3 化學成分分析

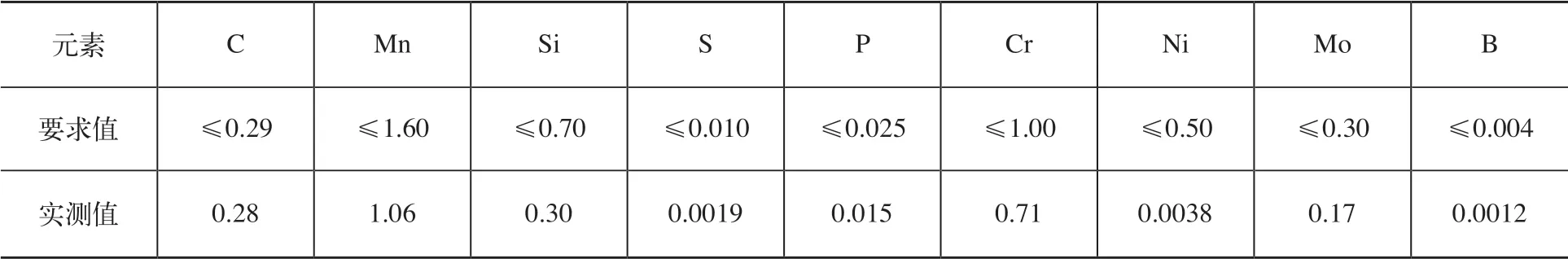

在試塊上鉆取化學成分試樣進行成分分析,結果見表1。由表1可以看出,耐磨鋼板化學成分符合Hardox500技術要求。

表1 Hardox500耐磨鋼板的化學成分(質量分數) (%)

2.4 低倍組織檢測

在圖1紅線處取低倍試塊,經磨制后進行熱酸蝕,放置一定時間后觀察,酸洗后的試塊低倍組織形貌如圖4、圖5所示。試片上未發現白點、夾雜等缺陷。但可以明顯地看到火焰切割面邊緣有厚約1mm的白亮層,這應該是火焰切割時造成的淬硬層,再往里存在寬約10mm的熱影響區。

圖5 近火焰切割面低倍形貌放大

在圖4紅框位置沿厚度方向切取橫向低倍試塊,經磨制后進行熱酸蝕,低倍形貌如圖6、圖7所示。從圖中可以看出,試塊靠近上下表面區域較致密,中心區域偏析及疏松情況較邊緣嚴重,但未發現可能會導致開裂的夾雜、白點、原始裂紋等缺陷。試樣右側存在火焰切割后產生的未擴展到表面的殘余裂紋,這與通過宏觀斷口判斷的裂紋擴展方向一致。

圖4 耐磨鋼板試塊低倍組織形貌

圖6 橫向低倍組織形貌

圖7 橫向低倍形貌放大

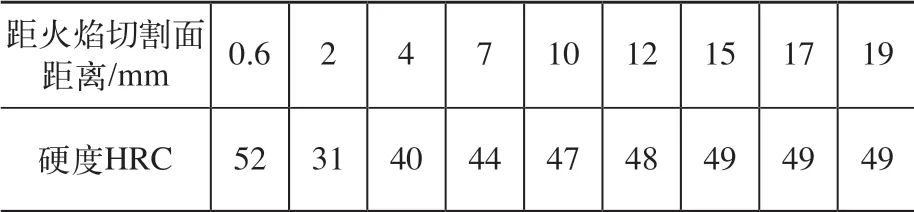

2.5 硬度檢測

在圖4試片上垂直于火焰切割面向內進行硬度梯度檢測,結果見表2。從表2可以看出,在低倍試片上看到的最外層厚約1mm白亮層的硬度達到了52HRC,因此可以斷定白亮層即為火焰切割導致的二次淬硬層。熱影響區的硬度由31HRC逐漸升高到與基體相同,該區域深度約10mm。

表2 硬度檢測結果

2.6 電鏡分析

從試塊裂紋源處取樣,在掃描電鏡下觀察斷口形貌,如圖8~圖11所示,裂紋源處未發現夾雜物、原始裂紋等缺陷,厚度中心部分裂紋沿軋制方向擴展,熱影響區的裂紋源處為沿晶斷裂及準解理斷裂,正常基體為準解理斷裂。

圖8 裂紋源形貌( 34×)

圖9 裂紋源形貌 (520×)

圖10 厚度中心裂紋形貌(400×)

圖11 正常基體斷裂形貌(470×)

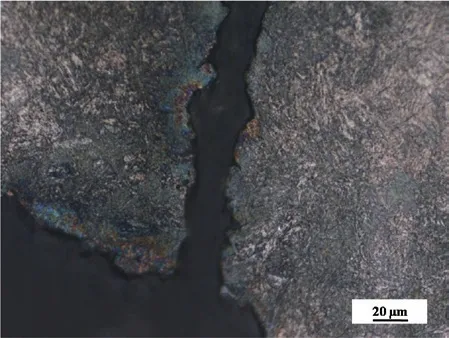

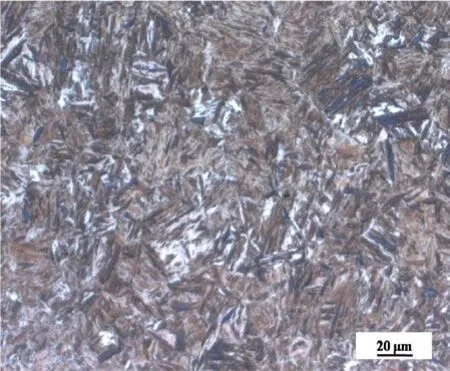

2.7 金相分析

在裂紋源位置及火焰切割面制備金相試樣,對試樣進行磨制、拋光后,在顯微鏡下觀察其夾雜物,裂紋源及裂紋面上均未發現可致開裂的夾雜物,如圖12所示;試樣經4%硝酸酒精溶液腐蝕后觀察,裂紋源處的組織為回火索氏體,屬于火焰切割的熱影響區,如圖13所示。火焰切割面附近組織與正常基體組織明顯不同,由火焰切割面向里分別為淬硬層、熱影響區、正常基體,淬硬層組織主要為淬火馬氏體,熱影響區組織為回火索氏體及回火屈氏體,未受熱影響的基體組織為正常的回火馬氏體,如圖14~圖17所示。

圖12 裂紋源(100×)

圖13 裂紋源處組織(500×)

圖14 火焰切割面附近組織(50×)

圖15 淬硬層組織(500×)

圖16 熱影響區組織(500×)

圖17 正常基體組織(500×)

3 原因分析

通過以上綜合分析可知,耐磨鋼板裂紋源都位于板厚中心部位火焰切割后的熱影響區,裂紋源未發現夾雜物、原始裂紋等缺陷,裂紋源處的組織為回火索氏體,硬度為31HRC,正常基體為回火馬氏體,硬度為50HRC左右,耐磨鋼板在火焰切割后所受熱影響的深度達12mm。耐磨鋼板厚度中心區域存在偏析,這是由于鋼液凝固過程中的選分結晶導致的[7],在隨后的軋制過程中偏析沿軋制方向分布,后續的常規淬火并不能消除這些缺陷,所以軋制鋼板的性能呈現出各向異性的特點,平行于軋制方向上性能較好,而垂直于軋制方向的性能則稍差,因此裂紋容易沿軋制方向擴展。

在火焰切割過程中,火焰作用于切割面,熱量由切割面向內部傳導,因此,在距火焰切割面不同的位置,組織會發生不同的變化。距熱源最近的區域由于溫度已超過相變點,所以在冷卻過程中發生了二次淬火,生成了淬火馬氏體,往里溫度有所降低,原來的回火馬氏體發生高溫回火,轉變為回火索氏體組織及回火屈氏體組織。火焰切割過程中,耐磨鋼板切割面附近在加熱、冷卻及組織轉變過程中切割面附近會產生熱應力及組織應力,由于火焰切割過程中加熱及冷卻速度較快,所以切割面附近表現為拉應力;組織應力與不同組織間的比體積有關,火焰切割面表層由于發生了二次淬火生成了比體積較大的馬氏體,體積發生膨脹[8],而二次淬硬層下為硬度最低的熱影響區,組織為比體積較小的回火索氏體,體積有縮小趨勢,所以位于次表層的熱影響區呈現較大拉應力[9],火焰切割后產生的熱應力及組織應力與鋼板原始的殘余應力疊加在一起,最大拉應力區域不是在表面,而是在厚度中心淬硬層下的熱影響區,所以此位置在最大拉應力作用下形成裂紋源,這與斷口分析和金相分析相一致。

綜合以上分析認為,在火焰切割導致的殘余拉應力與耐磨鋼板原始殘余應力的作用下,裂紋首先在較薄弱的耐磨鋼板厚度中心位置的熱影響區域形成,隨后緩慢地沿軋制方向擴展,當裂紋長度超過臨界值時就會發生失穩擴展,從而導致耐磨鋼板的延遲開裂。

4 工藝試驗及預防措施

由于開裂與火焰切割導致的殘余應力有關,所以從使用者角度考慮,主要從火焰切割工藝方面采取相應的預防措施。常用的措施主要有切割前預熱、低速切割及切割后緩冷。切割前預熱不但能有效降低切割面的冷卻速度,改善切割面附近的組織,從而降低殘余應力[10],而且可操作性強,因此采取切割前預熱的方法。為了能有效避免延遲開裂同時又不降低耐磨鋼板的性能,在耐磨鋼板上取6件試塊,有針對性地進行了加熱溫度與耐磨鋼板硬度變化的工藝試驗,試驗數據如圖18、圖19所示。從圖中可以看出,在100℃及150℃回火2h的條件下,其表面硬度及心部硬度都無明顯變化,在200℃回火2h的情況下,其表面硬度有一定的降低,心部硬度無明顯降低,但是仍能達到其470~530HBW的技術要求。

圖18 耐磨鋼板表面硬度與回火溫度的關系

圖19 耐磨鋼板心部硬度與回火溫度的關系

為了有效避免火焰切割后延遲裂紋的產生,同時不降低耐磨鋼板的性能,選擇預熱溫度為150℃,預熱后切割的耐磨鋼板沒有再次發生延遲開裂的現象,達到了預期效果。

5 結束語

耐磨鋼板延遲開裂主要是在火焰切割導致的殘余拉應力與其原始殘余應力的共同作用下產生的,火焰切割導致的殘余應力是產生裂紋源的主要原因,而鋼板原始殘余應力在裂紋快速擴展中起到了主要作用;火焰切割前進行預熱處理,可以有效地避免或減少延遲裂紋的產生。