高速工具鋼鋼絲制品的熱處理

趙步青

安徽嘉龍鋒鋼刀具有限公司 安徽馬鞍山 243131

1 序言

高速工具鋼亦稱鋒鋼,自1900年問世至今已有120多年歷史。該鋼因其獨特的冶金成分以及后續制品熱處理所獲得的優異性能,引起了機床與工具制造業、模具產業等革命性的變革,推動了國民經濟的發展和社會的進步,因此研究高速鋼及其制品的性能具有現實意義。本文從高速鋼的共性入手,介紹用高速鋼絲制作各種工具的熱處理工藝,以期引起業內人士的重視。其目的是把高速鋼熱處理搞上去,對社會做點貢獻。

2 高速鋼材料的共性

高速鋼屬萊氏體鋼,除含有較高C,還含較多的W、Mo、Cr、V等重要的合金元素,因此造就了高速鋼特殊的工藝性能。

高速鋼按化學成分可分為低合金高速鋼(HSS-L)、普通高速鋼(HSS)、高性能高速鋼(HSS-E);按成形方法可分為冶金高速鋼、粉末鋼、噴射鋼。不管以何種方法生產的高速鋼,其都有以下共性。

1)含C較高,一般均>0.70%(質量分數,下同)。

2)全部屬高合金鋼(含合金總量>10%)。

3)大多含Cr達4%。

4)都含有很高的合金元素和足夠的碳與之相配合,在熱處理過程中形成不同的碳化物。

5)正常的淬火加熱溫度低于該鋼熔點80℃左右。

6)淬火、回火后的硬度都≥63HRC。

7)淬火、回火后的金相組織雷同。

8)淬火后都要進行多次回火才充分,都有二次硬化現象,二次硬化溫度在540~560℃。

9)除車刀產品外,大眾產品刀具淬火晶粒度在9.5~10級,晶粒都比較細。

10)具有良好的淬透性,厚度<200mm的制品在整個截面都可以獲得均勻的高硬度,小件空冷自硬。

11)有很高的熱硬性。

12)可以制作多種形式的工具。

13)有優良的冷熱加工性能。

14)用高速鋼制成的各種工具、模具等,都可以進行多種形式的表面強化處理。

15)價格昂貴,是同規格45鋼價格的10倍以上。

16)熱處理難度大,影響因素多,制造出來的產品質量穩定性不易受控。

3 高速鋼鋼絲制刀具制品的熱處理工藝

GB/T 3080—2001《高速工具鋼絲》和YB/T 5302—2010《高速工具鋼絲》都規定鋼絲的直徑為1.0~16.0mm。以下簡介不同直徑制品的熱處理工藝。

3.1 直徑≤3.0mm制品的熱處理工藝

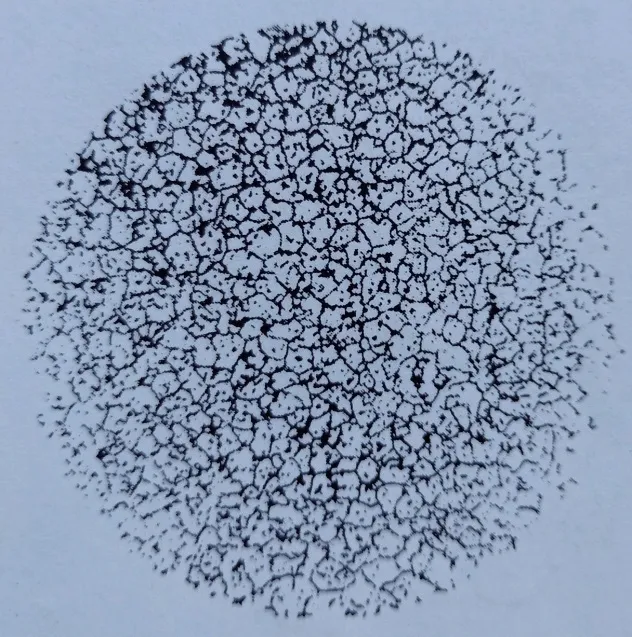

對于直柄小鉆頭的熱處理,JB/T 9986—2013《工具熱處理金相檢驗》規定:直徑≤3mm的鉆頭淬火晶粒度10~11.5級(W-Mo系),過熱≤1級,回火程度合格。淬火、回火后硬度62~65HRC。筆者制定和施行的實用工藝:若用M2鋼制造,經預熱,870~880℃鹽浴加熱(裝套筒),1215~1220℃鹽浴加熱,晶粒度控制在11~12級,φ2.5mm的M2鋼制鉆頭淬火金相組織如圖1所示。500~550℃中性鹽(50%CaCl2+30%BaCl2+20%NaCl),三角盒夾直回火,560~570℃×1h×4次回火后硬度63~65.5HRC。如果硬度超標應作金相檢測,不過熱應作切削試驗,達到合格品標準應放行。

圖1 φ2.5mm鉆頭淬火金相組織(500×)

3.2 直徑3~16mm鋼絲制品的熱處理工藝

直徑>3mm以上的高速鋼絲,可以制作各種鉆頭、直柄立銑刀、鍵槽銑刀、圓柱形銑刀、直柄T形槽銑刀、燕尾槽銑刀、倒角刀、中心鉆、直柄機用鉸刀、機用絲錐及圓孔拉刀等幾十種金屬切削刀具。由于這種刀具形狀各異,切削加工對象不同,因此不能施行同一種工藝,制定熱處理工藝必須個性化。總的原則是既要硬度高,又要韌性好,在保證韌性的情況下,力求高硬度。直徑>3~6mm的刀具,淬火加熱溫度用中限,直徑>6~15mm的刀具,淬火加熱溫度選中上限,碳化物溶解要充分,前者淬火、回火后硬度在64.5~66HRC較好,后者硬度在65~66.5HRC更有市場競爭力。下面以用M2(W6Mo5Cr4V2)鋼制作的直柄麻花鉆為例:1220~1225℃鹽浴加熱淬火,晶粒度9.5級,M2鋼絲制φ8mm直柄鉆頭淬火金相組織(見圖2),回火后硬度66~66.5HRC。經生產實踐證明,用此工藝熱處理的鉆頭壽命最高。如果是M8的機用絲錐,淬火加熱溫度要適當低一點,晶粒度控制在10.5~10級,硬度在65~66HRC較妥。制定熱處理工藝要了解刀具的加工對象,突出某一方面的性能,這樣制造出來的刀具會深受市場青睞。

圖2 φ8mm鉆頭淬火金相組織(500×)

4 高速鋼模具制品的熱處理

筆者是國內較早應用高速鋼制造模具的科技人員之一。1975年在桂林某兵工廠工作時,應桂林某五金廠的要求,用M2鋼制造M12規格梅花六角扳手取得了成功,其壽命為原Cr12MoV鋼的幾倍。1984年在浙江用M2鋼制造沖棒,壽命比原Cr12MoV鋼提高10倍以上,為此工廠組建高速鋼沖棒制造車間,產品遠銷全國各地。經過長期的實踐,筆者摸索出比較成熟的高速鋼模具鹽浴熱處理工藝,現簡介如下。

1)淬火加熱溫度比相同尺寸的刀具要低得多。

2)加熱時間較長一點。

3)第一次回火溫度用580~590℃。

4)根據沖棒等模具的工況,確定硬度很重要。

筆者在實踐中總結出非常適用的高速鋼模具淬火溫度與硬度之間的經驗關系式[1],即

W18Cr4V鋼:T=1260-10(64-H)

W6Mo5Cr4V2鋼:T=1190-10(64-H)

式中T——確定的淬火加熱溫度(℃);

H——要求硬度的平均值(HRC)。

這里要特別強調的是,淬火后模具的第一次回火溫度用580~590℃,如用刀具淬火后的550℃回火,則計算出來的加熱溫度要減去20℃。

5 高速鋼制高溫軸承的熱處理

在500℃以上高溫下服役的軸承零部件,除要求>62HRC的高硬度外,還必須具備耐磨損、耐疲勞、抗氧化、耐腐蝕、抗沖擊,以及良好的尺寸穩定性和機械加工性能,高速鋼正是兼備上述各種性能為數不多的鋼種之一。以下簡介幾種高速鋼制作高溫軸承的熱處理工藝,僅供參考。

(1)M50鋼的熱處理 M50(相當于我國Cr4Mo4V鋼)屬低合金高速鋼,我國高溫軸承用鋼標準GB/T 38886—2020也將該鋼納入其內。制作高溫軸承的熱處理工藝[2]可選擇:1130~1140℃加熱,晶粒度10~11級,540~550℃×1h×4次回火后,硬度可達63~65HRC。

(2)我國自產的低合金高速鋼301、4341鋼的熱處理 301(W3Mo2Cr4VSi)及4341(W4Mo3Cr4VSi)鋼經1175~1180℃加熱淬火,晶粒度10~11級,540~560℃×1h×4次回火后,硬度可達64~66HRC。

(3)M2及9341鋼的熱處理 M2(W6Mo5Cr4V2)及9341(W9Mo3Cr4V)鋼經1155~1165℃加熱淬火,晶粒度10.5~11.5級,550~560℃×1h×4次回火后,硬度可達64~66.5HRC。

6 高速鋼制塞規量具的熱處理

塞規是常用的量具,國內曾用20Cr鋼滲碳淬火,也有用CrWMn、9SiCr等合金鋼制作。高速鋼熱處理后有很高的硬度,鋸片銑刀、三面刃銑刀、螺釘槽等有內孔的刀具,操作者往往在機床未停穩就測量,這使9SiCr等合金鋼因塞規磨損很快而失效。筆者使用高速鋼廢料頭和45鋼摩擦焊制造塞規,收到了意想不到的效果。

塞規材料選用碳飽和度較高的M2或高性能高速鋼制造,淬火加熱溫度取中上限,爐前晶粒度控制在9.5~10級,經550℃×1h×4次回火后,硬度≥65HRC,使用壽命是9SiCr鋼的20倍以上。

7 處理好成分-組織-性能、產品壽命“三點一線”的關系

筆者在職時主管工廠的熱加工全部技術事宜,除對高速鋼實施分爐號管理外,還堅持原材料進廠試淬制度。合格者方可入庫,試淬數據作為批量生產的參考。因此,從事熱處理的技術人員一定要研究材料,如果不懂材料等于沒有入門。

50多年來,筆者悟出一個道理,要搞好熱處理必須處理好成分、組織、性能與工件壽命(產品生命線)之間的復雜關系(可稱為“三點一線”)。材料是基礎,基礎不牢地動山搖,成分決定組織,組織決定性能,性能決定壽命。根據工件的用途,我們應該建議采購適合成分的鋼材,施行最佳的熱處理工藝,獲得該產品所需的突出性能,這樣制造出來的產品才是高檔次、有品位的,而不只是合格品。當今社會給合格品沒有留多少生存空間,必須出精品。

8 結束語

高速工具鋼與其他鋼種相比,有多種特性。用高速鋼絲制作的鉆頭、銑刀、絲錐、沖棒、軸承及塞規等產品,由于要求的性能不同,失效形式各異,所以熱處理工藝必須個性化。熱處理工作者要正確處理好成分、組織、性能與產品壽命“三點一線”的關系,把單位的產品質量搞上去,爭得市場份額才是硬道理。