12.9級M16×290螺栓掉頭問題的解決

易貞峰

寧波群力緊固件制造有限公司 浙江寧波 315205

1 序言

近期在生產現場,材料為SCM435的DIN 912 M16×290 12.9級規格的螺栓在進行抗拉試驗時發生掉頭現象,掉頭比例約在20%,質量部判定為不合格。為解決此問題,進行了試驗與分析。

2 試驗與分析

影響螺栓掉頭的因素很多,如原材料缺陷、冷鐓工藝、螺栓頭部與桿部結合處圓角R的大小、前期球化退火質量、淬回火后螺栓表面增碳及氫脆等。考慮到近期時有發生球化退火過程中螺栓盤圓材料表面增碳現象,決定先對調質處理(淬火、回火)和球化退火兩個過程進行查驗,如這兩個過程無問題再查驗其他方面的因素。首先確定多用爐淬火、回火生產過程中各項參數調用及實際值有無異常;然后查詢爐內氣氛是否存在異常;再對球化處理和淬回火后的產品分別進行金相組織分析,希望通過這幾個方面的查詢及檢測找到問題所在。

2.1 熱處理淬回火過程測試

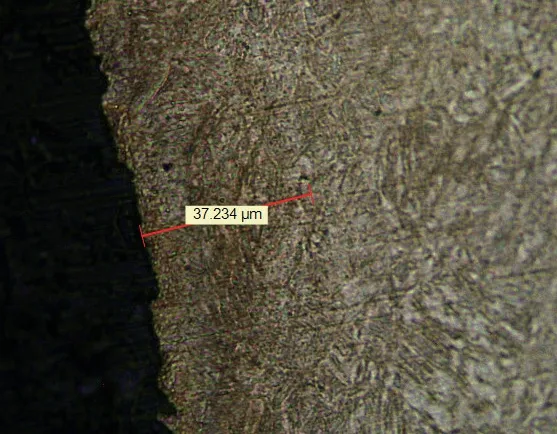

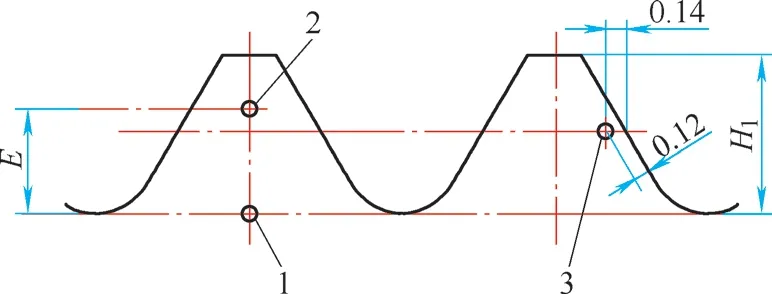

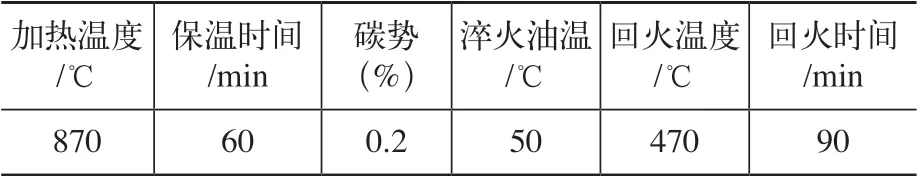

該批產品的淬火、回火過程是在多用爐中完成的,爐次為2021.6.20-7,熱處理工藝參數見表1。

表1 熱處理工藝參數

1)在多用爐記錄上查詢該批次螺栓生產過程,發現爐內溫度在整個淬火加熱過程中正常,爐內溫度在進入保溫段后穩定在±5℃內,爐內碳勢在進入保溫段10min后穩定在(0.35±0.03)%,如果碳勢系統正常,在淬火加熱過程中不會造成增碳(碳勢系統正常與否可通過定碳操作來確定)。回火出爐后直接進入發黑爐進行發黑處理,回火脆性影響的可能性不大。綜上所述,生產過程無異常。

2)按照CQI—9[1]熱處理評估體系,要求多用爐每天均進行定碳操作并記錄。定碳方法有箔片法和三氣分析法,平常定碳時用三氣分析法,但是每周必須使用一次箔片法以驗證三氣分析法的準確性,且此時箔片法和三氣分析法必須在同一時間段內進行。在定碳操作過程中,只要碳控儀表顯示的結果與定碳操作的結果兩者的差值在±0.03%內就可以接受,否則須對碳控儀表進行修正,直至差值在允許范圍內。另外,碳控儀表的碳勢顯示值只要處于碳勢設置值±0.05%內則認為無問題。在定碳相關記錄中可查到該爐次正好進行了兩種方法的定碳,定碳數據見表2、表3。定碳過程中箔片法箔片清洗、箔片的加熱時間、箔片的取放及相關數據的計算,均按照JB/T 10312—2001《鋼箔測定碳勢法》[2]規定進行,稱量用天平選用1/10000的電子天平,三氣分析法使用的設備為馬拉松Furnace Doctor-Pro三氣分析儀。

由表2、表3可知,兩種定碳方法測出來的差值為0.016%,在允許的±0.03%內。碳控儀上的表顯碳勢值與定碳結果相差分別為0.01%、0.006%,測試結果表明,定碳過程沒有問題,同時碳控儀表的顯示也沒有問題。這說明多用爐碳控系統是穩定的,螺栓產品在這種環境下進行加熱淬火不會造成螺栓表面增碳或是脫碳。

表2 箔片法定碳數據

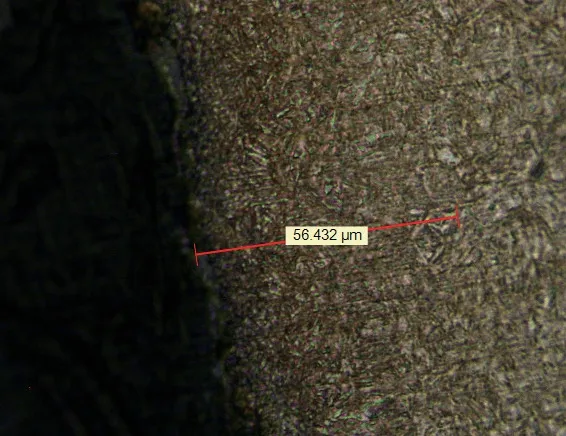

表3 三氣分析法定碳數據 (%)

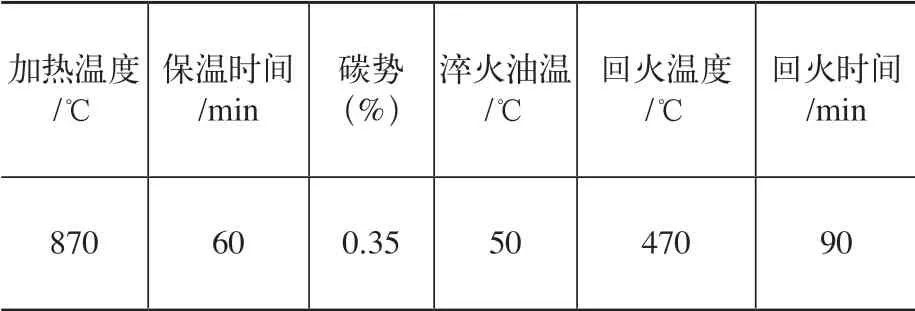

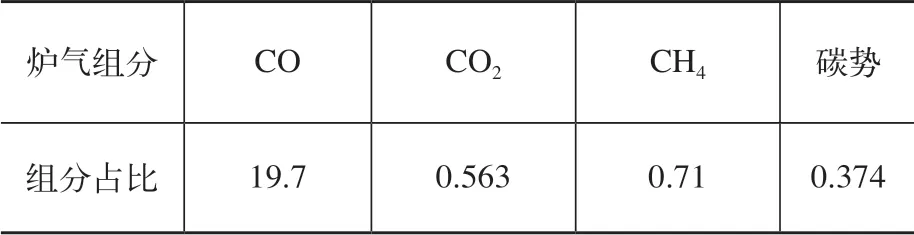

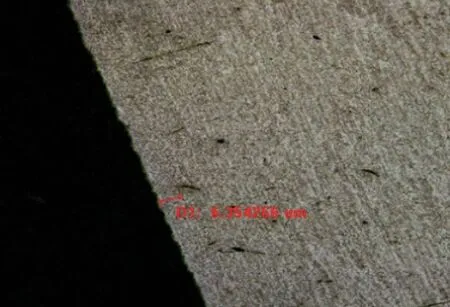

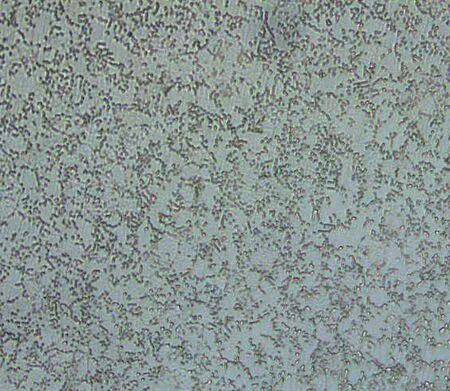

3)對掉頭的部位和掉頭部位下桿部進行金相檢測,金相組織如圖1、圖2所示。由圖1、圖2可以看出,掉頭部位有0.037mm的增碳,螺栓桿部有0.056mm的增碳。

圖1 掉頭部位頭下R處(軸向500×)

圖2 掉頭部位下桿部(軸向500×)

4)按照GB/T 3098.1—2010《緊固件機械性能 螺栓、螺釘和螺柱》[3]規定,用硬度法對掉頭螺栓進行增碳脫碳檢測。檢測樣件取上面掉頭金相樣件,螺紋處三點位置分布如圖3所示,檢測結果見表4。

圖3 螺紋處三點位置分布

表4 掉頭螺栓硬度法三點位置檢測數據 (HV0.3)

由表4的檢測結果可知,螺栓符合GB/T 3098.1—2010《緊固件機械性能 螺栓、螺釘和螺柱》規定的增碳要求。

實際上,在同一產品同一切面不同點處的硬度值代表了碳含量的高低,第1點和第3點的硬度值差達到27HV0.3,已接近GB/T 3098.1—2010規定的門檻值30HV0.3,說明第3點的碳含量比第1點高,螺栓表面產生了輕微的增碳,正如金相測試中所看到一樣。這說明雖然多用爐碳勢系統沒問題,但產品表面卻產生了增碳,說明增碳的源頭可能在前面工序就已產生了。

2.2 球化退火過程測試

該批次M16×290螺栓在流轉至熱處理車間進行淬火、回火前,進行的主要工序有:球化退火、校直下料、沖床下料、熱鐓、剝頭及滾絲等,除了球化退火,其他工序不會產生螺栓表面增碳、脫碳。為此查驗了淬回火前的螺栓也即球化退火后的螺栓金相組織,結果如圖4~圖6所示。

圖4 頭部(軸向 100×)

圖6 桿部心部(500×)

由圖4、圖5可知,球化退火過程產品表面產生了增碳,增碳層深約0.065mm,這與前面淬回火后桿部的層深基本吻合,而淬回火后掉頭部位的增碳層低于桿部,這有可能是在熱鐓過程產生了脫碳。由圖6可知,球化組織沒問題。

圖5 螺紋部位(軸向100×)

至此可以得出結論,增碳是在球化退火過程中產生的,那么,從金相上看到的輕微增碳,到底對螺栓掉頭有沒有影響?為確認這個問題,我們在發生螺栓掉頭現象這批產品里隨機抽取一部分產品,嘗試用熱處理的方法將產品表面的增碳脫去,然后進行抗拉試驗,如果這些樣品同樣發生掉頭現象,則說明增碳并未影響到該螺栓的掉頭;如試樣螺栓不掉頭,則說明增碳導致了該批螺栓的掉頭。

3 脫碳試驗

為達到將螺栓表面增碳層碳脫掉的目的,設計的脫碳處理工藝參數見表5。設備選用同一臺多用爐。

試驗產品為在該批次中隨機抽取5支,按表5工藝進行熱處理,結束后進行金相檢測、拉伸試驗及表面增碳脫碳試驗。

表5 脫碳處理工藝參數

3.1 金相檢測

由圖7、圖8知,螺栓頭下R部和螺紋處無增碳,即產品表面無增碳。由圖9知淬火組織無異常。

圖7 螺紋處(100× )

圖8 頭下R處( 100×)

圖9 心部組織(500×)

3.2 拉伸試驗

拉伸試驗結果見表6。

表6 拉伸試驗檢測數據

由表6可知,5支試驗樣件抗拉強度合格,沒有一支掉頭,達到了預期目標。

3.3 增碳脫碳試驗

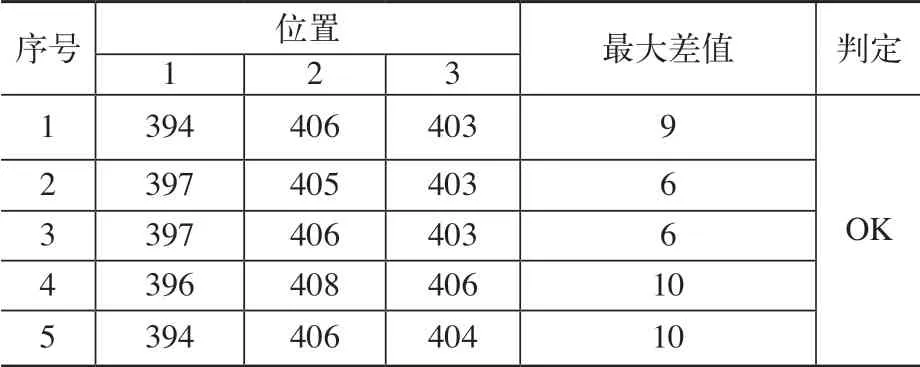

表面增碳脫碳試驗結果見表7。

表7 螺紋處三點位置增碳脫碳試驗數據 (HV0.3)

由表7可以看到,第1點和第3點的硬度值差由以前的最大27HV0.3降低到了最大10HV0.3,說明新的熱處理工藝對螺栓成功進行了脫碳,第3點的碳含量基本接近第1點的碳含量。

4 解決方案

基于上述的各項檢測及試驗結果,對于現場同樣批次的M16×290螺栓,進行了以下操作。

1)對球化退火后未進行淬火、回火處理的螺栓,直接使用上述試驗的脫碳工藝進行熱處理。

2)對已進行了淬火、回火處理的螺栓,則用上述試驗的脫碳工藝進行返工處理。

經質量部對上述兩種狀態的螺栓再次進行抽樣檢測后發現,全部能達到國家標準的要求,螺栓未出現掉頭現象。

3)由于在球化退火過程中對螺栓表面產生了增碳,對球化退火過程工藝參數的碳勢(PF值)進行了降低調整,以避免后面的產品在球化退火過程中發生類似的輕微增碳,從而導致后期螺栓掉頭。

5 結束語

該規格的螺栓,掉頭的主要原因是由于螺栓表面產生增碳,且螺栓增碳是在球化退火過程中產生的。為此,將碳勢調整為0.2%,對該規格螺栓在多用爐中進行脫碳處理后,解決了掉頭問題。