2195鋁鋰合金軋環制備工藝研究

胡麗敏,曹俊生,姚芳,王海軍

航天新力科技有限公司 貴州遵義 563003

1 序言

航空航天領域中,對從結構上減重的需求十分迫切,而減輕質量最有效的方法之一是使用鋰添加劑降低所用鋁合金的密度。2195鋁鋰合金因其質量輕、比強度高、延展性和韌性好而被廣泛應用于航空航天領域[1-3]。2195鋁鋰合金結合了鋁-銅和鋁-鋰系合金的析出硬化特性,它是Weldalite TM 049系列合金,該合金組專門為低溫儲罐(如航天飛機中使用的大型外部儲罐)而設計[4,5]。該合金的典型工藝為將其軋制成最終或接近凈形狀的產品,然后進行T8熱處理,包括固溶處理、冷加工和人工時效,以獲得最佳力學性能。

2195鋁鋰合金既是變形鋁合金也是可熱處理強化鋁合金。雖然國內對2195鋁鋰合金制備以及加工研究開展較早,但在制備和加工鋁鋰合金過程中仍然存在不少問題,包括:熔煉時元素含量控制問題、堿金屬雜質問題、成分偏析及組織不均問題等,這都增加了鋁鋰合金鑄錠質量的不穩定性,影響原材料產能和制備成本,進而嚴重制約我國鋁鋰合金下游產品的制造應用及產業發展。因此,本文主要通過ICP、力學性能測試,以及金相顯微鏡研究了2195鋁鋰合金鑄錠以及后續不同狀態下的性能和組織,包括鑄態、均勻化退火態及T8態。

2 合金成分和試驗方法

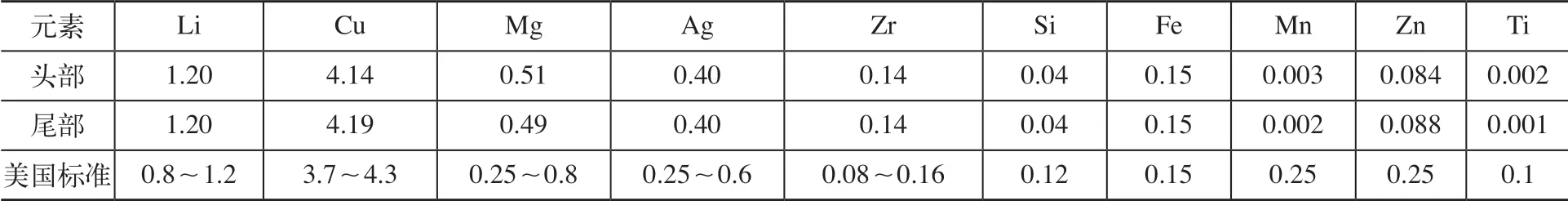

將純鋁、AlCu50、AlCr5合金、純Li、純Mg和純Ag等原材料,裝入真空感應爐中,熔煉鑄造重量為10kg、直徑為125mm規格的鑄錠,然后分別在鑄錠頭部和尾部取樣,測得化學成分見表1。從表1可看出,鑄錠的頭部和尾部化學成分基本無變化,表明鑄錠化學成分均勻,且鑄錠實測化學成分含量均符合美國牌號2195鋁鋰合金要求。

表1 合金的化學成分(質量分數) (%)

從鑄錠尾部和頭部分別沿半徑方向在邊部和心部各取一塊試樣進行金相觀察,再將鑄錠去掉頭尾部后進行均勻化處理(490℃×40h),然后在鑄錠一端取小塊試樣進行金相觀察,再后將剩余鑄錠熱軋成環。軋環經過固溶處理(510℃×2h)→冷軋變形(變形量為7%)→人工時效處理(160℃×20h)后,得到T8態的合金軋環,最后對T8態合金進行金相觀察以及拉伸性能測試。鑄態和退火態金相試樣規格為15mm(直徑方向)×10mm(切向)×10mm(高向);T8態金相試樣為20mm(橫向)×15mm(縱向)×13mm(高向)。

在CTM4105萬能拉伸機上進行力學性能測試,試樣尺寸沿軋環寬度方向取樣,引伸計標距為20mm,拉升速率為1mm/min。為保證試驗數據的可靠性,每個狀態的試驗合金準備3個平行樣,每個狀態點的屈服強度(Rp0.2)、抗拉強度(Rm)及伸長率(A)均為三個平行樣的平均值。在JMHVS-100-XYZ全自動精密顯微硬度計上進行硬度測試,硬度計載荷為1.96N,持續時間為15s,每個測試點測6次,取平均值,當取值之間差值較大時,去掉最大、最小值后再取平均值。

采用AXIO VERT A1蔡司顯微鏡觀察分析金相顯微(OM)組織。觀察前,將試樣依次在400#、800#、1500#、2000#、3000#砂紙上研磨并進行機械拋光,鑄態和均勻化態的樣品采用濃度為0.5%的氫氟酸(HF)溶液進行腐蝕,腐蝕時間為30~40s,而T8態試樣采用Keller試劑(2.5%HNO3+1.0%HF+1.5%HCl+95%H2O)腐蝕30~50s。

3 試驗結果與分析

3.1 熱處理工藝對2195鋁鋰合金組織的影響

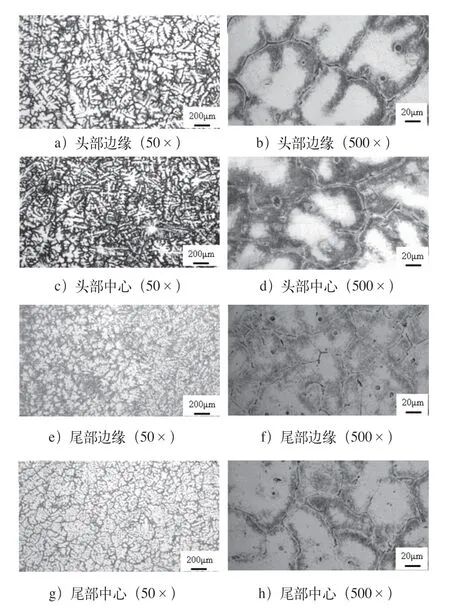

(1)鑄態 圖1所示為2195鋁鋰合金鑄錠不同位置、不同放大倍數的金相組織。從低倍形貌可看出,鑄態合金頭部組織具有明顯的樹枝晶特征,樹枝晶尺寸較大,呈連續而密集的枝晶網狀結構。樹枝晶的形成是由于在凝固過程中,熔體固-液界面存在負的溫度梯度,固-液界面上某些部分突出生長進入液相,進入液相后的突出部位生長速度增大,沿某一方向繼續生長形成樹枝晶;而尾部的樹枝晶尺寸較小,此現象是由尾部合金溫度梯度較低、冷卻速度較小造成的。由于心部溫度梯度小,冷卻速度小,導致鑄錠心部的樹枝晶比邊部更明顯,尺寸更大。此外,從高倍金相圖看出,合金中存在大量的結晶相和組織成分偏析,晶粒內部和晶界上富集著許多非平衡共晶體和其他非平衡相。以上現象表明,該合金鑄錠存在較嚴重的枝晶偏析和元素偏析,必須通過均勻化退火處理予以消除或降低其影響。

圖1 鑄態2195鋁鋰合金不同位置的金相組織

(2)均勻化退火態 圖2所示為2195合金經490℃×40h均勻化處理后不同位置的金相組織。從圖2可以看出,經過490℃×40h均勻化處理后,枝晶網絡狀組織已基本消除,晶界變得清晰平直,晶界和晶內共晶相數量減少,說明合金均勻化效果明顯;晶界析出相由鑄態的連續分布變得離散斷續,晶界變細薄。與圖1中的鑄態組織相比,說明均勻化處理后,共晶相數量進一步減少,降低了元素偏析程度,沿晶界可使共晶相回溶至基體。

圖2 2195鋁鋰合金鑄錠490℃×40h均勻化后不同位置的金相組織

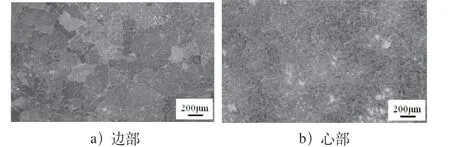

(3)T8態 圖3所示為2195鋁鋰合金經510℃×2h+7%預變形+160℃×20h處理后不同方向的金相組織。從圖3可以看出,合金中存在被拉長的纖維組織、帶狀組織和被擠碎的粗大第二相,且第二相沿軋制方向聚集分布,表明試樣在環扎過程中受到充分擠壓。此外,在金相組織中還存在再結晶晶粒,說明在環扎過程中合金發生了再結晶現象。

圖3 2195合金鍛環經510℃×2h+7%預變形+160℃×20h處理后不同方向的金相組織

3.2 熱處理工藝對2195鋁鋰合金性能的影響

圖4所示為2195鋁鋰合金不同狀態的硬度,合金的硬度變化規律:鑄態<均勻化態<T8態,相對于鑄態合金,均勻化處理和T8處理硬度分別提高16HV、128HV,且T8處理使合金硬度翻倍,表明均勻化和T8處理均能提高合金的強度。均勻化態合金的硬度比鑄態高的原因是:均勻化處理后,鑄錠中大部分易溶共晶相以溶質原子的形式回溶到Al基體中,提高了基體溶質原子的飽和度,對合金起到固溶強化作用。而T8態合金的硬度高是因為在T8熱處理時,在時效前引入預變形,一方面產生了變形強化,使得后續的析出時效強化在較高的強度起點進行;另一方面,時效前預變形引入大量位錯為后面析出強化相提供形核位置,促進析出相析出,可顯著提高合金的強度。

圖4 2195鋁鋰合金不同狀態的硬度

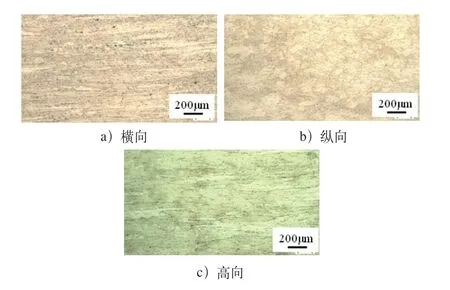

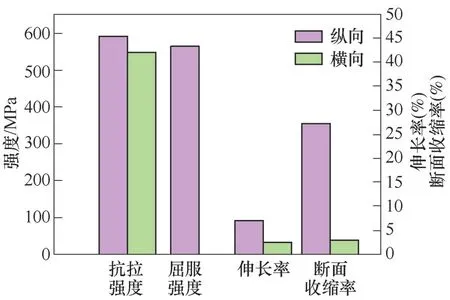

圖5所示為T8處理后合金的拉伸性能。縱向拉伸樣的抗拉強度為592.7MPa,屈服強度為564.3MPa,斷面收縮率和伸長率分別為27%、7%。橫向拉伸樣的抗拉強度為547MPa,無屈服強度,斷面收縮率和伸長率分別為3%、2.5%。橫向拉伸試樣的抗拉強度低于縱向,原因可能是橫向是軋環的主變形方向,粗大第二相沿此方向聚集分布,導致該方向的缺陷增多,造成試樣在拉伸過程中還沒開始屈服就已斷裂。

圖5 T8態2195鋁鋰合金的力學性能

4 結束語

1)采用真空感應爐成功熔煉出2195鋁鋰合金,經過均勻化(490℃×40h)、固溶(510℃×2h)、7%預變形以及時效(160℃×20h)處理后,合金的抗拉強度達到592.7MPa,伸長率達7%。

2)均勻化處理后,合金的硬度增加16HV,組織中的網絡狀宏觀枝晶大量減少,晶界變得清晰平直,晶界和晶內共晶相數量減少。

3)經T8處理后,合金的硬度值翻倍,組織中存在被拉長的纖維狀、帶狀組織,以及被擠碎的粗大第二相和再結晶晶粒。