鐵路道岔轉轍機安裝裝置故障分析

陳 磊

(西安鐵路信號有限責任公司,西安 710100)

轉轍機及安裝裝置是道岔信號系統的關鍵設備,是保障行車安全、提高運輸效率的關鍵設施,是實現信號聯鎖關系的基礎設備,其安全性、可靠性直接影響到鐵路運輸的安全和效率。尖端鐵是道岔尖軌與轉轍機動作桿件連接的關鍵零件,其失效可能導致尖軌鎖閉失效,嚴重時引起行車安全事故。因此,轉轍機及安裝裝置安全可靠運行對鐵路行車安全有重要意義。

目前,普速鐵路道岔現場對轉轍機及安裝裝置的維護以鐵路電務人員定期上道巡視維護為主,由于工作環境惡劣,上道天窗時間短,轉轍機安裝裝置在故障初期很難有效的發現并維護,可能造成一定的安全隱患。由于道岔系統工況環境相對復雜,且所涉領域較小,國內對道岔振動及仿真分析的應用研究較少。本文針對轉轍機安裝裝置的尖端鐵斷裂故障問題,研究人員利用動態測試儀器對道岔進行狀態監測和數據分析,結合有限元模態仿真對轉轍機安裝裝置工作狀態進行故障原因分析并給出維護建議。

1 牽引點處道岔系統的結構及工況分析

1.1 牽引點處道岔系統的結構

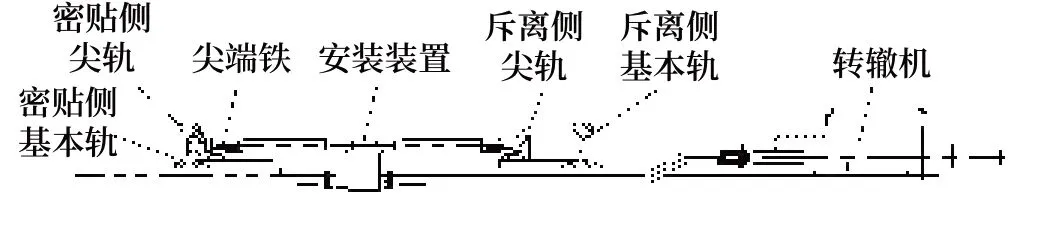

如圖1所示, 牽引點處道岔系統結構主要由轉轍機、安裝裝置動作桿組件、安裝裝置表示桿組件、斥離側基本軌、斥離側尖軌、密貼側尖軌、密貼側基本軌組成,其中安裝裝置的表示桿組件由尖端鐵、連接桿組成。安裝裝置表示桿組件通過其尖端鐵和連接桿將尖軌與轉轍機表示桿連接。當道岔轉換時,尖軌將其位置信息依次通過尖端鐵、連接桿,最后傳遞到轉轍機表示桿,因此控制室通過轉轍機表示電路的通斷即可判斷尖軌與基本軌的密貼狀態信息。

圖1 牽引點處道岔系統的結構示意Fig.1 Structural diagram of turnout system at traction point

1.2 工況分析

轉轍機安裝裝置表示桿組件的工作狀態分為兩種:一種是隨著道岔轉換被動的水平移動從而檢測尖軌位置狀態;另一種是在列車通過時,道岔和岔枕的振動引起尖軌、安裝裝置和轉轍機振動。由于道岔轉換時安裝裝置表示桿組件為隨動關系,載荷主要是摩擦阻力,且每次動作時間短,摩擦阻力數值較小對轉轍機安裝裝置的影響可以忽略。因此,列車通過道岔時引起的振動是道岔轉換設備系統主要工況,尤其是道岔垂向振動應作為本次分析的主要內容。

2 道岔及轉轍機安裝裝置建模

道岔的振動主要以隨機振動為主,當尖軌和轉轍機同時振動且頻率不同時會引起中間的安裝裝置受力,因此分析安裝裝置受力前,需要先了解道岔系統振動情況。模態分析是研究結構振動特性常用的方法,通過計算獲取結構固有參數,其結果可以判斷結構在不同頻率下的振動情況。本文采用模態分析方法研究道岔系統的工作狀態,以了解其振動特性。

2.1 三維建模

由于牽引點處道岔系統的結構復雜,本文根據以往仿真經驗,建立三維模型并進行一定程度的簡化,采用3 m長道岔、省略岔枕、以質量點替代轉轍機內部零部件并簡化尖軌外形尺寸。

2.2 有限元模態分析

將道岔系統三維簡化模型導入有限元仿真分析軟件中,建立有限元模型,邊界條件為基本軌兩端支撐、尖軌尾部支撐。

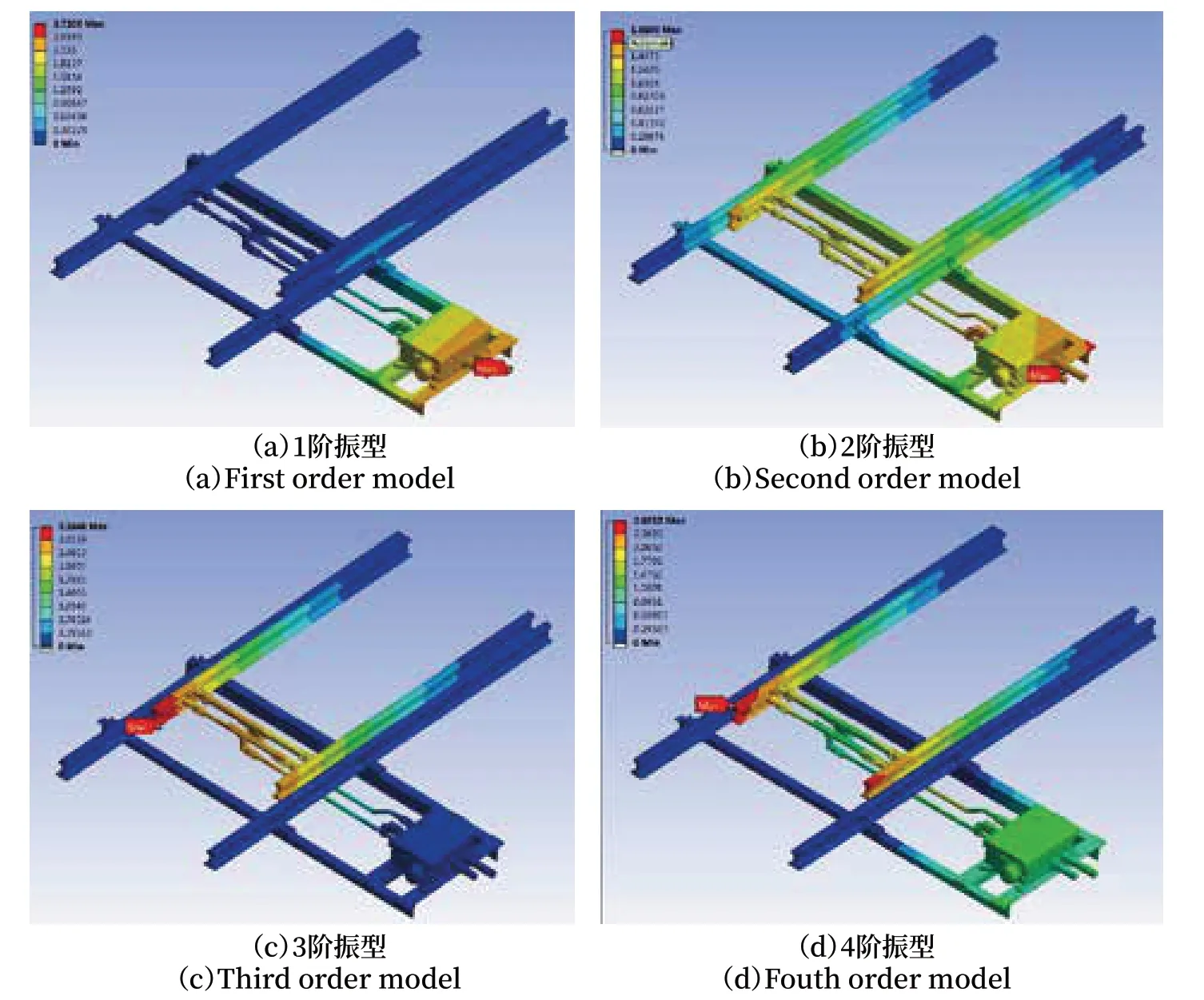

有限元分析前需要對各部分材料進行定義,主要材料屬性如表1所示。

表1 材料力學性能參數Tab.1 Performance parameter of materials mechanics

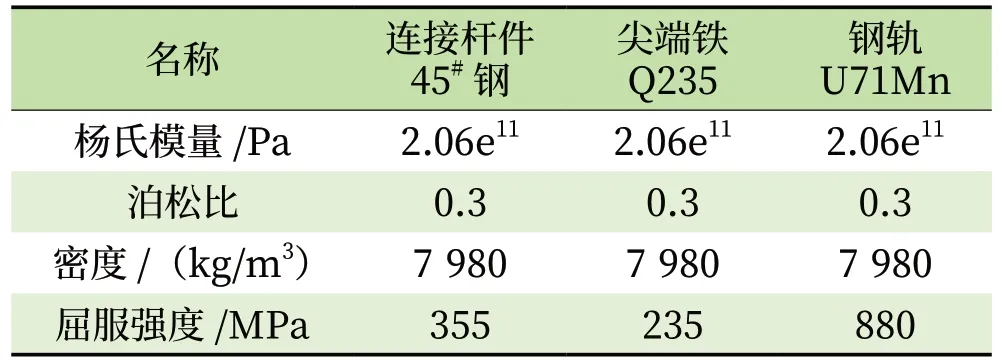

模態分析結果是動力學分析的依據。根據模態分析結構的固有頻率和振型,當外界激勵的頻率接近或達到結構的固有頻率時就會引起結構共振,從而加速結構的破壞。在有限元仿真分析軟件中完成模態分析,并提取前10階模態分析結果,其中第1~4階模態分析結果如圖2所示。

圖2 道岔系統模態振型Fig.2 Modal shape of turnout system

2.3 有限元仿真結果分析

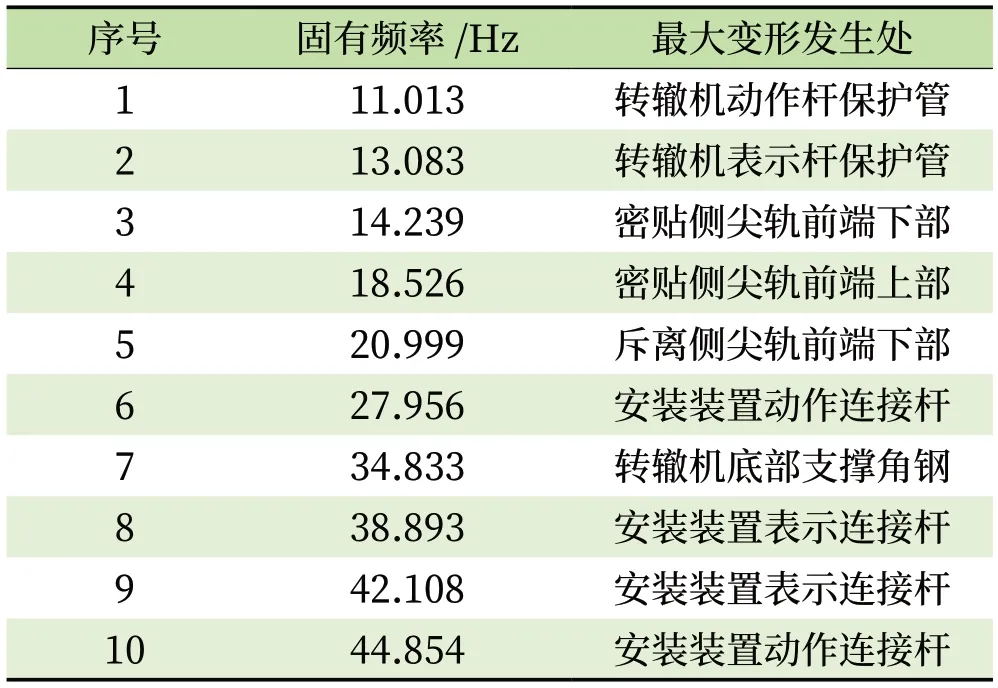

對于各階振型情況,查看各階頻率下的最大變形位置。牽引點處道岔系統前10階固有頻率及最大位移發生位置統計結果如表2所示。

表2 道岔系統模態計算結果Tab.2 Modal calculation result of turnout system

由表2可以看出,不同的模態頻率對應不同道岔系統變形情況。隨著模態階次的增加,振型的變化逐漸由單方向移動轉為扭轉變形,其中第6、8、9、10階振型系統位移集中在安裝裝置的動作連接桿和表示連接桿上。

3 測試分析

3.1 現場測試

如圖3所示,道岔處于左側密貼,右側斥離的狀態。在道岔牽引點處的密貼側尖軌、密貼側基本軌、斥離側尖軌和斥離側基本軌的軌底設置加速度傳感器,監測并記錄列車經過牽引點時道岔的振動情況。

圖3 道岔狀態Fig.3 Turnout state

3.2 測試數據及分析

列車通過道岔時垂向加速度時域波形如圖4所示。

圖4 道岔振動加速度時域波形Fig.4 Time domain waveform of turnout vibration acceleration

由道岔垂向振動加速度統計結果可知,道岔的最大振動加速度發生在密貼側尖軌垂向上,加速度最大值為981.6 m/s2;其次是基本軌垂向振動最大值為912.8 m/s2;斥離尖軌振動最小,最大加速度223.5 m/s2;由斥離側基本軌垂向振動時域波形圖4(b)可以看出,列車經過時斥離側基本軌垂向加速度在某些時刻形成了一定的持續時間,產生一定的位移量。

3.3 振動功率譜分析

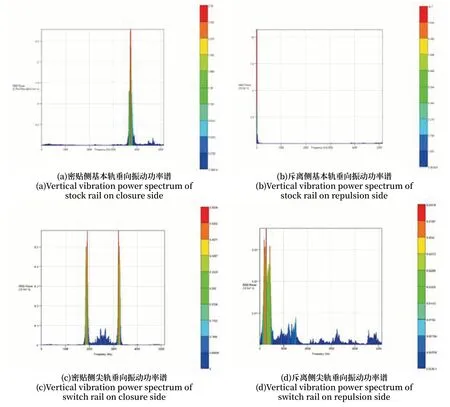

通過傅里葉積分和變換,將列車通過道岔時產生的垂向加速度時域信號用頻域信號表示,即道岔各軌道的功率譜密度,如圖5所示。

圖5 道岔振動信號功率譜Fig.5 Signal power spectrum of turnout vibration

如表3所示,密貼側尖軌和基本軌加速度功率譜能量主要分布在高頻1 910和3 720 Hz附近,斥離側尖軌和基本軌振動加速度能量頻率小于200 Hz,其中斥離側基本軌垂向振動頻率主要在10 Hz附近,振動能量集中度高,達到總能量的45.2%。

表3 道岔垂向振動功率譜密度峰值統計Tab.3 Statistics of peak power spectrum density of turnout vertical vibration

3.4 軌道振動數據分析

對比有限元模態分析結果與現場測試結果可以看出,道岔系統共振一階模態11.013 Hz與近轉轍機的斥離側基本軌的振動頻率10 Hz接近,由此判斷在列車經過時,由斥離側基本軌局部振動響應成為了牽引點處道岔系統共振的起源,從而引起斥離側的轉轍機和安裝裝置垂向產生較大位移;而密貼側尖軌和基本軌響應頻率在1 900 Hz以上,遠高于道岔系統共振頻率,其垂向振動位移量相對較小;此時牽引點處道岔系統形成了以密貼側的尖軌和基本軌為支撐點,安裝裝置為連接桿,轉轍機為遠端質量點的單支撐懸臂梁振動模型,尖軌連接鐵則成為了應力集中的系統薄弱環節,所以牽引點處道岔系統共振是引起轉轍機安裝裝置斷裂故障的主要原因。

因此,在日常維護過程中應定期檢查牽引點處枕木和彈簧扣件等元件的支撐情況,如搗鼓道砟提高其密實程度,同時保證彈簧扣件的螺栓的預緊力等,確保有砟道床局部支撐剛度足夠,降低牽引點處道岔系統發生局部共振的幾率。

4 結論

本文介紹了道岔牽引點處轉轍機安裝裝置的結構及常見故障,并對道岔現場安裝裝置尖端鐵斷裂故障進行分析研究。建立了道岔系統的三維簡化模型及有限元模型,進行模態分析。采用便攜式數字采集儀器對道岔系統工況進行測試,掌握了其工作狀態。將現場測試結果與有限元仿真結果進行比較,得出故障原因,為道岔系統故障的判斷提供新思路,也為道岔系統安全可靠運行提供保障。