病死動物無害化焚燒煙氣凈化系統的應用研究

崔 兵,金 怡

(1.中煤科工集團杭州研究院有限公司,浙江 杭州 311201;2.杭州電子科技大學 材料與環境工程學院,浙江 杭州 310018)

0 引 言

現階段國內外病死動物的主要處理方法包括填埋法、焚燒法、化制法和發酵堆肥法[1]。焚燒法的無害化、減量化程度高,同時產生的熱能可回收利用,具有技術成熟可靠、占地面積小等優勢[2],因此,國際上普遍采用焚燒法處理病死動物尸體及其產品[3]。然而傳統的焚燒工藝在環保上很難達標,產生的煙氣中含有粉塵、酸性氣體、二噁英等二次污染物[4-5]。單一除塵、脫酸處理工藝難以確保污染因子滿足排放標準,尤其是高毒性的二噁英,更是煙氣中的治理難點[6-7]。因此,本文設計“急冷降溫+干法脫酸+活性炭吸附+布袋除塵”凈化工藝,并提供了設備參數以及運行數據,以期為病死動物無害化焚燒處理煙氣凈化工藝的推廣提供參考和借鑒。

1 工程設計

1.1 工程概況

浙江省某市生物開發有限公司處理該市各大畜禽養殖場的病死動物尸體,日處理規模約15 t/d。在熱解氣化過程中,顆粒物、HCl、SO2、二噁英等指標超標,考慮凈化效率、投資費用、運行費用等因素,設計了一種“急冷降溫+干法脫酸+活性炭吸附+布袋除塵”治理工藝,可以實現上述污染物濃度均達標排放。

1.2 設計條件

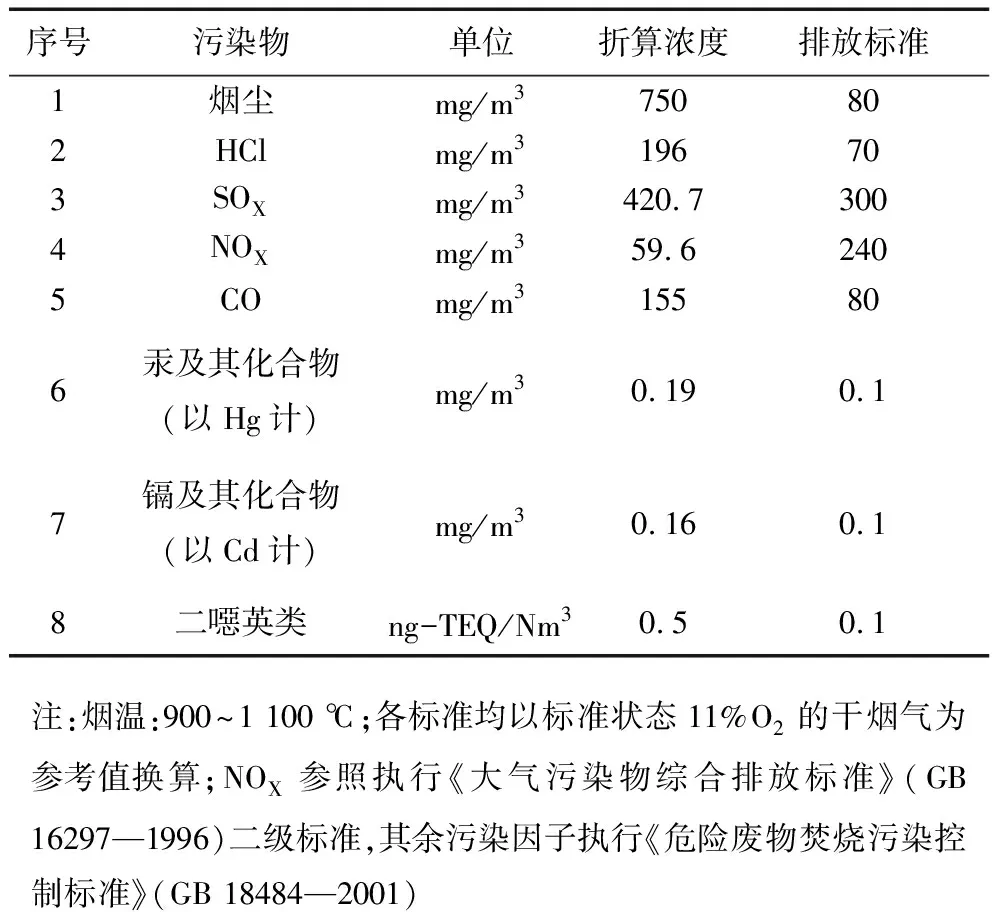

該公司處理的煙氣主要來源于氣化爐,設計處理廢氣量為30 000 Nm3/h,運行時間均按24 h/d計。根據《浙江省死亡動物無害化集中處置技術導則(試行)》規定,本項目煙氣排放執行《危險廢物焚燒污染控制標準》(GB 18484—2001),其中二噁英排放限值應低于0.1 ng-TEQ/Nm3。根據農醫發[2017]25號的要求,煙氣需達到《大氣污染物綜合排放標準》(GB 16297—1996)二級標準,取2個標準中更嚴格的標準限值,具體見表1。

表1 煙氣源折算濃度及排放標準

1.3 工藝流程

企業在熱解氣化病死動物過程產生的煙氣采用“急冷+干法脫酸+活性炭噴射+布袋除塵”的凈化工藝,流程圖詳見圖1。

圖1 煙氣凈化系統工藝流程

(1)換熱。高溫煙氣換熱器直徑2.5 m,高12 m,設計處理風量為16 000 Nm3/h,采用列管式換熱形式,有效換熱面積190 m2。高溫煙氣換熱器采用通過浮球開關自動補充的工業自來水作為冷卻介質將氣化爐產出的約1 000 ℃煙氣降至650 ℃左右,而后離開換熱器。

(2)急冷。急冷塔主體直徑2.8 m,高12 m,內壁為耐高溫耐腐蝕耐火磚堆砌而成。煙氣從急冷塔頂部進入塔內,停留約6.5 s。急冷塔頂部配備3支雙流體噴槍,噴嘴上均分布8個6.3 mm的噴孔,噴水量0.6~3 t/h可調,噴射角度為30°呈錐形霧場,調壓至0.5 MPa左右的工業自來水和壓縮空氣經雙流體霧化噴槍均勻噴入急冷塔,將煙氣迅速冷卻到150~190 ℃,煙氣離開急冷塔。脫除的一部分飛灰從急冷塔底部排出,收集后外運處理。

(3)吸附脫酸。煙氣進入干式脫酸塔,通過管道直接向煙氣中噴射熟石灰粉末和活性炭粉末,熟石灰粉末與HCl、HF、SO2等酸性氣體充分接觸反應,能有效地去除煙氣中酸性氣體。活性炭粉末可吸附煙氣中Hg等重金屬以及二噁英等污染物。煙氣從干法脫酸塔底部進入,給料機通過變頻器控制,均勻、連續給料。通過羅茨風機鼓出的壓縮空氣將熟石灰噴入干法脫酸塔內,與煙氣中的酸性氣體發生化學反應。

(4)除塵。除塵器采用的工藝為袋式除塵,設計處理風量為40 000 Nm3/h,過濾面積960 m2,共計400條直徑16 cm、長6 m的布袋,布袋材質為氟美斯+聚四氟乙烯覆膜(PTFE)。煙氣夾帶粉塵進入袋式除塵器,含塵氣體通過布袋除塵器內的導流板,使煙氣均勻分布,粗塵粒受重力沉降至灰斗底部,細塵粒隨氣流轉折向上進入過濾室,粉塵被攔截在PTFE膜材質的濾袋外側,表面形成濾餅。當系統阻力大于設定值時(一般設定為1 200 Pa,可調),開始脈沖噴吹清灰。凈化后的氣體進入清潔室,隨后排出。由于動物焚燒煙氣中的氯化物具有較強的吸水性,故在除塵器灰斗上設有電加熱器,確保外表面溫度不小于50 ℃,避免出現灰搭橋、板結和酸結露等現象出現。在袋式除塵器中,煙氣中的酸性氣體繼續和熟石灰反應,活性炭繼續吸附煙氣中的重金屬和二噁英。各種顆粒(包含煙氣中的煙塵,凝結的重金屬、反應劑、反應生成物以及吸附后的活性炭)附著在除塵器濾袋表面,再經壓縮空氣脈沖清灰進入除塵器灰斗中,從而實現清灰過程。

(5)在線監測。在接入煙囪之前的煙道上設置在線監控系統,對焚燒煙氣進行在線監控,并與當地環保部門聯網,在線監控系統監測包含NOX、CO、SO2、HCl、粉塵等參數指標。

(6)排放。凈化后的廢氣經過離心風機和排氣筒35 m高空達標排放。

2 工藝選擇

2.1 脫酸

煙氣中酸性氣體主要包括HCl、SO2、HF等,干法脫酸是將堿性脫酸劑(如碳酸氫鈉或氫氧化鈣)噴入脫酸塔內,與酸性氣體發生中和反應,煙氣中的酸性成分變成中性鹽粒子,從而被脫除[8],反應見式(1)~式(7)。在一般情況下,煙氣中吸收酸性成分的能力是隨溫度的降低而增加的,所以脫酸的溫度應要盡可能低,一般將煙氣溫度控制在酸露點以上10~20 ℃,在本工程中煙氣溫度在150 ℃左右。

焚燒尾氣處理常使用干式脫酸塔與布袋除塵器組合工藝,其具有設備簡單、投資成本低、維修容易、管線不易阻塞等優點,本工程選擇使用干法脫酸即可達到排放要求。

吸收過程 式(1)

氧化過程 式(2)

吸收過程 式(3)

吸收過程 式(4)

吸收過程 式(5)

吸收過程 式(6)

吸收過程 式(7)

2.2 二噁英的去除

二噁英是指多氯二苯并二噁英,多氯二苯并呋喃及其同系物(PCDDs和PCDFs),是毒性極強的污染物,其熔點較高、難溶于水、易溶于脂肪,在強酸強堿中能夠保持穩定[9]。

減少二噁英排放主要可以采用以下三種技術:利用“3T+E”原則控制焚燒的工藝條件、減少燃后區的低溫再生、利用尾氣凈化裝置[10]。

在本工程中,首先煙氣通過急冷塔急冷至160 ℃,縮短了在250~500 ℃的停留時間,減少了二噁英的再生成。其次,利用活性炭較大的比表面積以及其表面官能團[11-12],深度吸附處理煙氣中二噁英以及重金屬,確保煙氣達標排放,本工程使用活性炭的規格參數為粒度:200 目或更小;表面積:≥800 m2/g;堆積密度:0.4~0.6 kg/L;碘吸附值:≥950 mg/g;四氯化碳吸附率:≥60%。

2.3 運行參數控制

為實現煙氣凈化工藝系統高效節能地運行,通過三個控制回路,精準合理地確定冷卻水量、熟石灰配料比、活性炭添加量。

第一個控制回路是通過測量急冷塔出口煙氣溫度來控制給水量,煙氣冷卻到適當的溫度,使其保持在露點溫度以上,確保布袋除塵器安全運行,提高脫酸過程化學反應率。

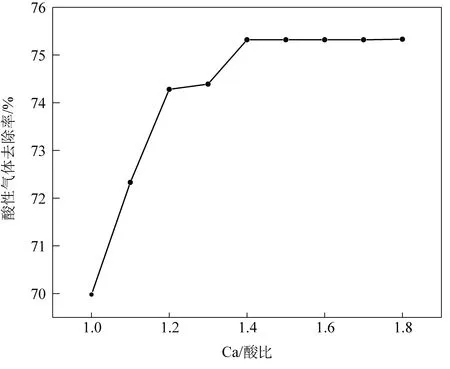

第二個控制回路是通過監測入口煙氣的流量和出口氣體的酸性氣體含量控制熟石灰的添加量,計算熟石灰的配料比(即Ca/酸比:Ca與SO2+HCl的摩爾比)。

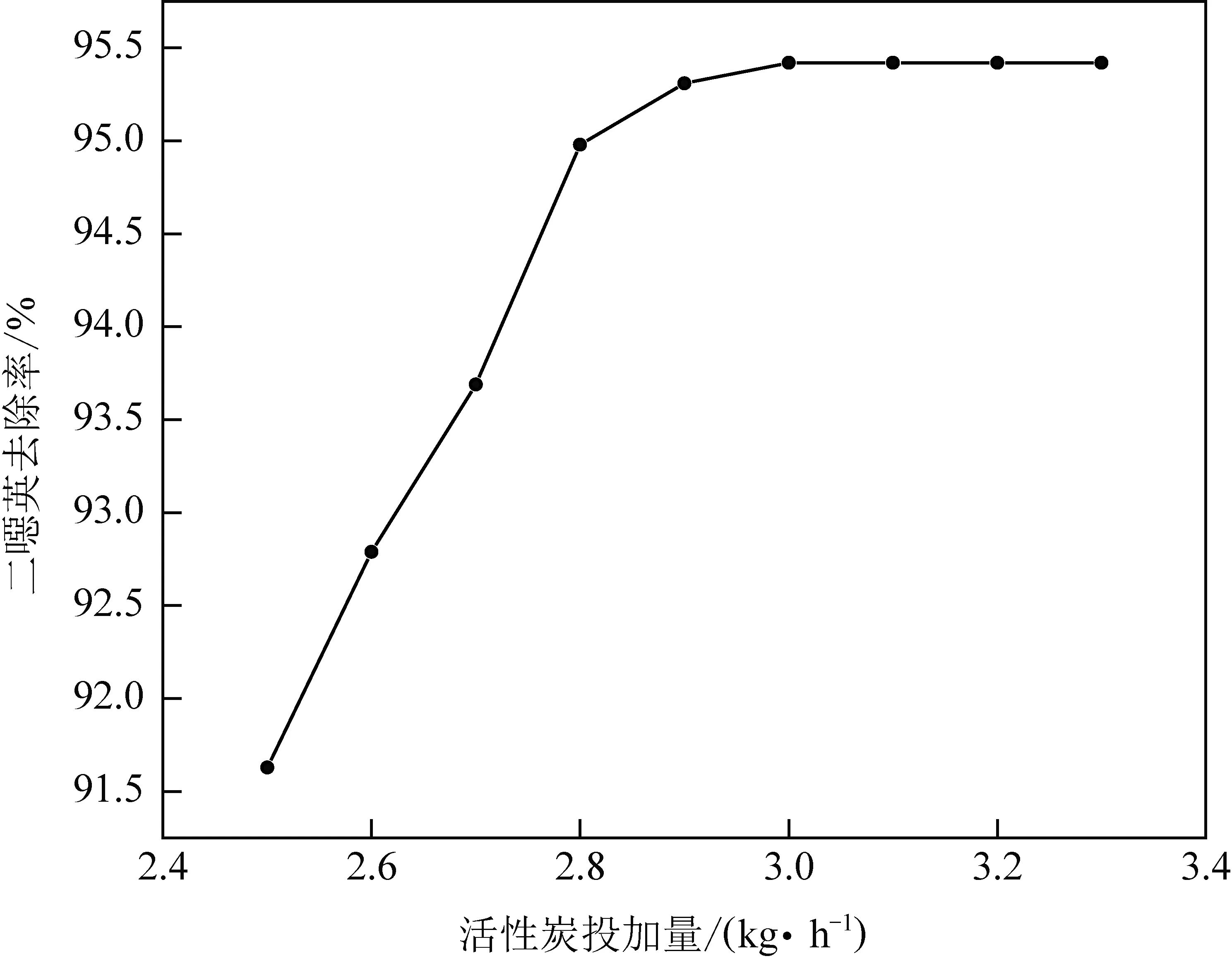

第三個控制回路是通過根據煙囪處檢測出有害物量控制活性炭添加量。粉末活性炭由給料機經羅茨風機加速混合,噴入布袋除塵器進口的煙道中,在該處設置噴嘴,使得活性炭均勻分散,確保對煙氣中的二噁英類毒物、重金屬的吸附達到最佳效果,達到環保要求。

經現場調試,當冷卻水以0.9 t/h持續冷卻,即可達到穩定運行效果,通過單因素控制變量,研究了Ca/酸1.0~1.8,活性炭投加量2.5~3.3 kg/h時的去除率。根據圖2和3可知,當冷卻水量為0.9 t/h,Ca/酸比為1.4,活性炭投加量為3 kg/h時,酸性氣體去除率達75.32%,二噁英去除率達95.42%。

圖2 Ca/酸比對酸性氣體去除率的影響

以工業自來水約3.5元/t,200目消石灰約 3元/kg,200目碘值活性炭約15元/kg,工業用電0.5元/(kW·h)計算,冷卻水約需3.15元/h,消石灰約需4.2元/h,活性炭約需45元/h,再加上耗電為170 kW·h,電費約需85元/h,總運行成本約為137.35元/h,經濟效益最好。根據檢測結果分析,本項目采取干式脫酸法對HCl的去除率可以達到80%~90%。通過前端急冷塔迅速降溫的抑制再生成作用,再加上活性炭吸附可以實現二噁英95%以上的去除率。

圖3 活性炭投加量對二噁英去除率的影響

3 主要設備參數

煙氣凈化工藝系統主要包括:煙氣換熱系統、急冷塔系統、熟石灰/活性炭噴射系統、干式脫酸塔、袋式除塵器系統、引風機、煙道及煙囪,主要設備參數見表2。

表2 設備參數

4 煙氣凈化系統運行效果

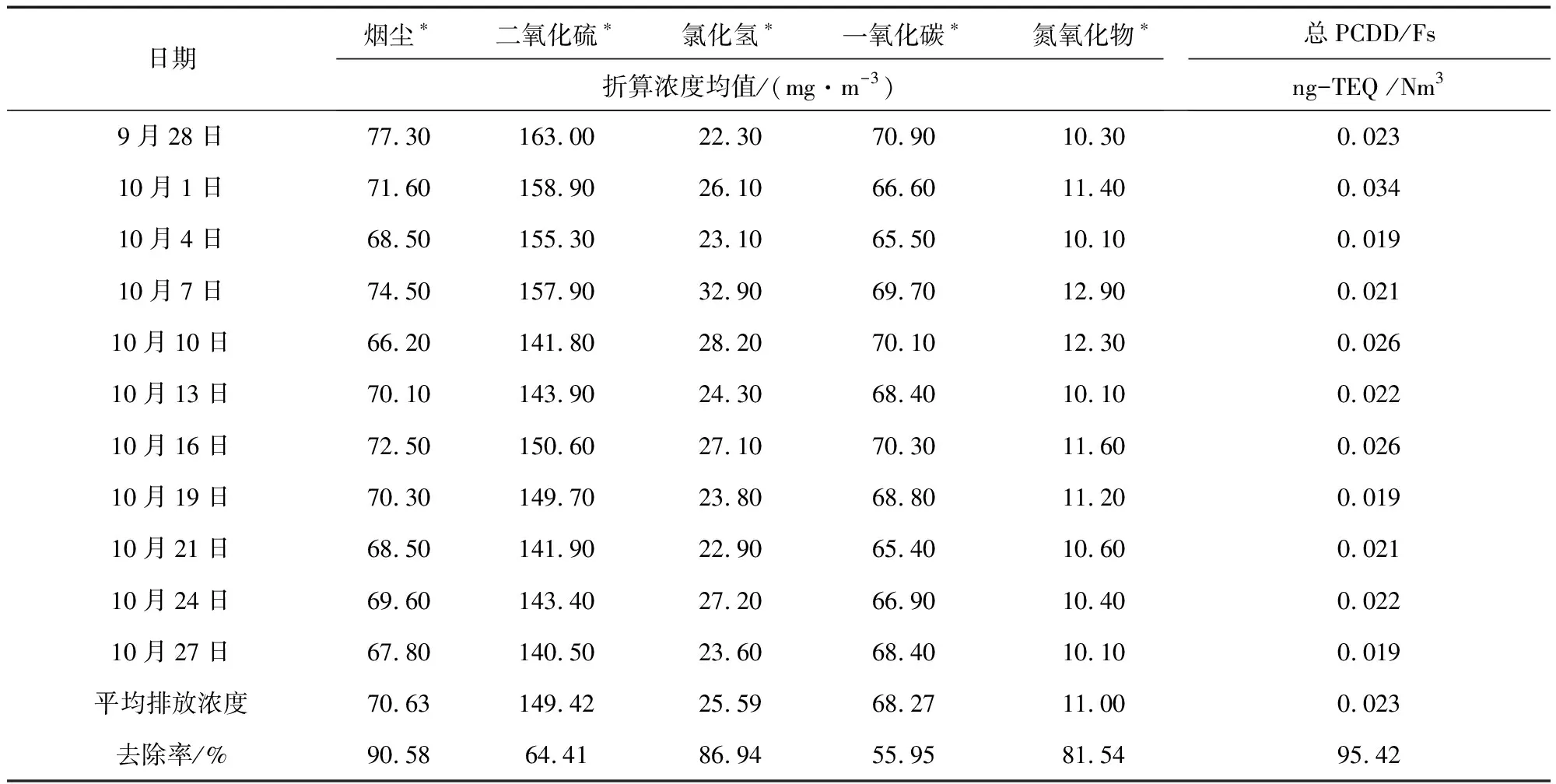

為評估本項目煙氣凈化系統運行效果,當系統穩定運行后,連續一個月在線監測煙囪NOX、CO、SO2、HCl和煙塵等煙氣指標,并委托浙江某檢測技術有限公司對廢氣中二噁英的濃度進行檢測。

煙氣檢測數據具體見表3。結果顯示,焚燒煙氣經過凈化處理后,PM10去除率達90.58%,SO2去除率達64.41%,HCl去除率達86.94%,二噁英去除率達95.42%。檢測結果表明通過本裝置可以實現焚燒廢氣中主要污染組分,尤其是二噁英的達標控制與排放。

表3 煙氣檢測結果

5 結論及展望

結合實際案例中病死動物焚燒尾氣成分,設計了“急冷+干法脫酸+活性炭吸附+布袋除塵”煙氣處理工藝,通過三個控制回路,合理投加冷卻水、熟石灰、活性炭的量,降低運行成本。經過現場調試,在冷卻水量為 0.9 t/h,Ca/酸比為1.4且活性炭投加量為3 kg/h的運行條件下,經濟效益最佳。同時通過減少燃后低溫再生成、提高尾氣處理裝置凈化效率等手段,全面控制二噁英等有害物質產生,二噁英去除率達95.42%,平均排放濃度為0.023 ng-TEQ/Nm3,滿足《危險廢物焚燒污染控制標準》(GB 18484—2001)要求。處理后的SO2等指標尚不能達到超低排放限值,可將干法脫酸替換成半干法/濕法可進一步提高SO2和HCl等酸性氣體以及顆粒物的去除率[13],但是會提高投資成本、易堵塞管路、影響布袋除塵運行效果[14]。