螺紋緊固件防松性能影響因素分析

杜 巖

(中機生產力促進中心, 北京 100144)

0 引言

螺紋連接是一種廣泛使用的可拆卸的固定連接,具有結構簡單、連接可靠、裝拆方便等優點,加之已經實現了標準化,帶來的是互換性及成本降低,故而廣泛的應用于各類機械結構中。 在承受靜載荷時標準普通螺紋連接可靠性高,其螺紋升角小于螺旋副的當量摩擦角,故能滿足自鎖條件[1],一般不會發生松脫現象。 但是長期處于沖擊振動的工作環境,螺紋緊固件則容易松脫失效,帶來十分嚴重的后果。因此,研究螺紋連接防松機理及其影響因素,具有重要的工程應用價值。

1 螺紋連接防松機理

1.1 螺紋連接力學模型

如圖1、2 擰緊螺栓時相當于滑塊(代指螺母)沿斜坡(代指螺栓)向上滑移,擰松螺栓時相當于滑塊沿斜坡面向下滑移。

圖1

圖2

1.1.1 螺紋連接受力分析

式中:ρ 摩擦角;φ 螺紋升角

由式(2),當ρ≥φ 時,F1′≥0,表明螺紋需要外力存在時才能松退,故螺紋自鎖條件為ρ≥φ。

對于普通螺紋,牙型角α 為60°,以當量摩擦系數μs′代替摩擦系數μs, 以當量摩擦角ρ′代替摩擦角ρ, 可得:

式(4)表明普通螺紋緊固件滿足自鎖條件[2]。

1.1.2 支承面摩擦扭矩

擰入或擰出螺母時需要克服螺栓或者螺母支承面間的摩擦扭矩。設螺栓或螺母支承面間的摩擦扭矩為Tb,按式(5)計算:

式中:D0—支撐面接觸外徑;dh—支撐面接觸內徑;μb—支撐面摩擦系數。

1.1.3 螺紋扭矩

1.1.5 總結

(1)由式(2),螺紋連接自鎖條件為ρ>φ,即螺紋摩擦角大于螺紋升角;由式(4),普通螺紋緊固件滿足自鎖條件,須施加外力F 才能使連接松動,因此在受到沖擊振動等動載荷時,螺紋螺栓和螺母間的摩擦扭矩會急速降低,從而發生松動現象。

(2)由式(12)可知,由于螺紋升角作用,總有η<1,表明緊固件松脫時的扭矩總是小于緊固時的扭矩, 表現為擰松比擰緊更易,這與實際裝拆經驗相吻合。

因此, 針對螺紋緊固件防松性能及其影響因素的研究就變得非常必要。

1.2 對螺紋緊固件防松性能影響因素的簡要說明

能夠影響緊固件防松性能的因素有很多, 有內在的比如結構設計、牙型、表面處理、接觸面粗糙度;有外在的比如預緊力、振幅等。 本文選取其中較主要的預緊力、結構設計、表面處理三個因素加以理論分析及實驗驗證。

1.2.1 預緊力

預緊力的大小直接影響高強度螺栓連接的可靠性、螺紋的疲勞強度、 聯接副的防松性能和組件在承受載荷后與被連接件間產生相對滑移的可能性。

大量文獻表明[5]:適當地增加高強度螺栓預緊力對提高緊固的可靠性和避免上述因素是有益的, 但過大的預緊力卻會使高強度螺栓在裝配擰緊過程中因應力過大(過載)而發生拉長或斷裂,所以在裝配時既要有較高的預緊力而又要使螺紋連接不發生過載現象。

1.2.2 表面處理

摩擦系數也是防松性能的一大影響因素, 緊固件進行不同的表面處理那么其摩擦系數也不同, 松脫過程中產生的摩擦扭矩也不同,對防松效果的影響顯著,必須引起重視。有研究表明:摩擦系數越大,防松效果越好;摩擦系數較小時,栓接結構易松動[6]。 但提高摩擦系數優化表面處理工藝帶來的是扭矩系數K 的增大,預緊力的減小,可能會不符合裝配預緊力需求。 由此可見,螺紋緊固件進行表面處理時要平衡好裝配強度要求和防松性能的關系。

1.2.3 防松形式

防松形式即防止螺紋連接松動而采取的特殊結構設計。 防松措施按作用原理可分為摩擦防松(包括雙螺母、彈簧墊圈、防松墊圈、楔形螺紋等)、機械防松(包括開口銷、串聯鋼絲等)、永久防松(包括焊接、粘結劑)。 工程實踐表明:不同的防松形式防松效果差異很大。本文主要對防松墊圈、楔形螺紋、偏心雙螺母等摩擦防松對防松性能的影響進行分析比較。

2 試驗概況及結果分析討論

2.1 試驗概況

本文涉及試驗均依據GB/T 10431—2008 《緊固件橫向振動試驗方法》[7]進行:試驗頻率12.5Hz;振幅±1.6;試驗次數1500;每進行一個試樣試驗后更換平墊片。

試驗借助英制SPS 安布內科橫向振動試驗機(見圖3)進行Junker 振動測試,以模擬螺紋連接在橫向交變載荷作用下的松動過程。

圖3 SPS 試驗機結構

2.1.1 預緊力分析

預緊力對防松效果的分析試驗擬采取表面處理均為氧化發黑處理的M16-8 標準普通螺紋螺母及施必牢防松螺母;試驗螺栓為氧化發黑處理M16×100-8.8。

從實際工況出發, 一般機械連接用鋼制螺栓螺母連接副的預緊力應≤0.7 倍的屈服力(70kN),引入四組對照,所以以105(105%)、90(90%)、70(70%)、50(50%)、30(30%)kN 進行四組對比試驗。 然后借助計算機記錄整個振動試驗過程中殘余預緊力比,并在此基礎上進行分析:

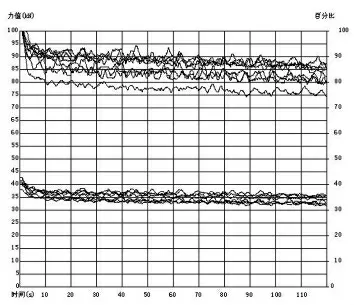

圖4、 圖5 為兩種螺母橫向振動試驗的殘余軸力比曲線。 從圖4 可以觀察到當施加較高預緊力即50kN 和70kN 時,殘余預緊力比均接近90%,防松效果顯著;當施加低的預緊力30kN 時,殘余預緊力比僅為40%,防松效果差;另外90kN 時,預緊力衰減明顯,可能是由于施扭過大,螺紋處磨損嚴重,外螺紋與楔形內螺紋接觸面不僅限于楔形面上,更類似于普通內外螺紋接觸,防松性能大打折扣。同時,施加105kN 過程中,接觸位置發生咬合破壞,螺母無法擰出,試驗作廢。

圖4 變牙型螺母殘余預緊力對比曲線

由圖5 可看出: 當施加預緊力較高(50kN、70kN、90kN),防松性能表現良好;但當施加低預緊力(30kN)和施加過高預緊力(105kN)時,預緊力損失嚴重,不能達到防松效果。

圖5 標準普通螺母殘余軸力對比曲線

綜上:合理的提高螺紋緊固件預緊力,能有效的提高防松性能,但過高或過低的預緊力容易導致連接松動。對于標準普通螺母,預緊力控制在(0.3~0.9)倍的屈服力間,均能起到一定程度的防松效果,但并不可靠,并且0.9 倍屈服條件裝配存在安全隱患;對于楔形螺紋螺母,預緊力控制在(0.5~0.7)倍的屈服力間最好。

2.1.2 表面處理分析

表面處理對緊固件防松效果的影響試驗采用M16×90-8.8,普通六角頭螺栓和M16-8 普通六角螺母,表面處理為鍍鋅、發黑和達克羅,摩擦系數分別為0.23、0.20、0.15,試驗初始預緊力為40kN。 然后在SPS 試驗機上進行橫向振動試驗, 借助計算機記錄整個振動試驗過程中殘余軸力比,得出殘余預緊力百分比曲線,見圖6。

圖6 三種不同表面處理殘余預緊力百分比曲線

三種表面處理工藝中, 摩擦系數更大的鍍鋅處理防松性能表現更優異,軸力衰減百分比為25%;摩擦系數最小的達克羅螺栓螺母連接防松效果差,軸力僅在前300個周期即衰減了53%,后1200 個周期衰減至15%,連接明顯松動。 對比發現,試樣經過不同的表面處理后,摩擦系數越高,防松效果越好;但對于某些特殊防松結構來說,其自身摩擦系數本就偏高, 若為提高防松效果進行摩擦系數較高的表面處理, 可能會由于過高的摩擦系數導致扭矩系數K 偏大, 造成初始預緊力不足不能滿足緊固要求,對緊固件防松也有害。

2.1.3 防松形式分析

本文研究的防松形式主要有雙疊自鎖防松墊圈、彈性墊圈、偏心雙螺母、尼龍嵌件鎖緊螺母、施必牢防松螺母,試驗所需的配栓、配母均采用M16 規格,螺栓采用8.8 級,螺母采用8 級,施加預緊力為45kN。 在橫向振動試驗機上分別進行試驗,根據計算機記錄的殘余預緊力,提取第300、600、900、1200、1500 個周期時殘余預緊力值,計算并繪制如下對比表格。

由表1 可知,經過120s 橫向振動試驗,防松性能優劣排序:施必牢防松螺母(試驗結果參考圖4)>雙疊自鎖防松墊圈>偏心雙螺母>尼龍嵌件鎖緊螺母>彈性墊圈。

表1 殘余預緊力/初始預緊力對比表

根據本次實驗數據, 初步判斷借助尼龍嵌件螺母和彈性墊圈具有一定的防松脫能力,但用在振動強烈,對防松性能要求較高的關鍵連接部位并不可靠 (兩者殘余預緊力/初始預緊力接近60%~65%);而施必牢楔形螺紋、偏心雙螺母、雙疊自鎖防松墊圈防松效果優異,為對三者性能進行深入分析,每組再進行8 個實驗。

數據分析方式據GB/T 10431-2008[6]借助計算機計算三組試樣在各采樣點殘余預緊力/初始預緊力平均值,繪制在對數坐標內,橫坐標為振動次數,縱坐標為殘余夾緊力與初始夾緊力的比值,同時計算標準差,得到結果見圖7 和圖8。

圖7 施必牢螺母防松性能分析曲線

圖8 雙疊自鎖墊圈防松性能分析曲線

圖7、 圖8 為施必牢螺母和雙疊自鎖墊圈的防松性能分析曲線,圖中上方曲線為各采樣點的平均值,兩者經1500 次橫向振動后,殘余夾緊力百分比在93%~95%之間,夾緊力衰減比非常低,連接牢靠;下方曲線為各采樣點處標準差,兩者整個試驗過程標準差基本≤3.5%,說明一組(8 件)試驗件一致性好,防松性能穩定可靠,值得推薦。

值得注意的是:施必牢螺母裝配時需要嚴格控制預緊力,據前文(0.5~0.7)倍的屈服力時防松效果較好,過高的預緊力容易發生咬合,破壞防松結構;本次試驗雙疊自鎖墊圈為合金鋼制造,硬度達(45~55)HRC,搭配試驗機平墊片硬度約為30HRC。 試驗完成拆卸后可在平墊片和螺母支撐面上觀察到明顯放射狀壓痕,說明墊圈兩側的徑向細齒嵌入了螺母和墊片中,這是能起到防松效果的前提。 所以使用時應平衡好基材和該類防松墊圈硬度關系。

圖9 是偏心雙螺母防松性能分析曲線,經1500 次橫向振動后,殘余預緊力百分比約為83%,預緊力衰減較明顯,防松性能一般;殘余預緊力百分比的標準差接近5%,如圖10,同組試樣防松性能表現最好與最差殘余預緊力百分比差值達13%,差異性明顯。這可能與該型螺母結構尺寸復雜加工處理難以做到標準統一有關。

圖9 偏心雙螺母防松性能分析曲線

圖10 偏心雙螺母殘余預緊力對比曲線

3 結論

通過構建螺紋連接的力學模型, 分析了螺紋自鎖條件,驗證了普通螺紋的自鎖效應,并根據公式得出:松緊扭矩/擰緊扭矩<1,并由此分析了螺紋連接松脫原因。

對影響螺紋緊固件防松性能的主要影響因素 (包括夾緊力、表面處理、防松形式)進行了理論分析和討論,并在此基礎上進行了試驗對比,得出:

保證不發生屈服條件下適當提高預緊力, 對防松性能有益,但從安全性、可靠性考慮,建議一般機械連接預緊力不超過0.7 倍屈服力。 對于楔形螺紋預緊力應控制在(0.5~0.7)倍屈服力。

試樣經過不同的表面處理后,摩擦系數越高,防松效果越好,但要注意預緊力的大小。

不同的防松結構,防松效果差異性較大,比較得出施必牢楔形螺紋和雙疊自鎖墊圈防松性能優異,可應用于松動風險高的重要連接部位。