螺栓常見失效的原因及預防

孫 富, 謝桃紅

(定西高強度緊固件股份有限公司, 甘肅定西 743000)

0 引言

本文介紹螺栓常見失效形式, 根據每一種失效形式進行可能的原因分析,最后,針對每一失效原因提出預防措施。

1 失效分析

1.1 掉頭

掉頭,是螺栓失效的常見形式,也是一種比較嚴重的失效形式。 根據螺栓掉頭最根本的原因,分以下幾類描述:

1.1.1 頭桿結合處應力集中

(1)失效案例。圖1、圖2 是淬火裂紋導致螺栓掉頭最典型的案例,圖中斷口黑色區域就是明顯的淬火裂紋特征。

圖1 掉頭螺栓斷口形貌

圖2 掉頭螺栓斷口形貌

(2)原因分析。 高強度螺栓在淬火冷卻時,鋼中的奧氏體組織向馬氏體組織轉變,體積增大,產生內應力由內向外膨脹,當螺栓截面存在面積急劇變化的尖角時,便會在應力釋放過程中,尖角處產生應力集中,而當尖角處的應力集中大于表面淬火狀態的馬氏體強度時,便出現開裂。

造成圖1、圖2 螺栓掉頭的根本原因是螺栓頭下圓弧r 太小或不規范,在淬火過程中產生應力集中,進而形成淬火裂紋。

(3)預防措施。對于高強度螺栓來說,頭下圓弧r 十分重要,1976 版國家標準(GB 30—76)規定r 為具體值,但從1986 版開始,螺栓國家標準規定頭下圓弧r 為最小值。

對應于螺栓頭下圓弧r,不論是冷鐓還是熱鍛,在螺栓實際生產過程中重點控制的應該是螺栓鐓鍛用下模的r,一是有意識加大r 值,二是保證r 圓弧過渡規范,而且在模具加工過程中絕對不能出現扎刀現象(如圖3)。

圖3 螺栓鐓鍛用下模

1.1.2 墊圈面邊沿應力集中

(1)失效案例。 圖4 中,黑色區域為原始淬火裂紋,灰色區域為受力后二次開裂。

圖4 掉頭螺栓斷口形貌

(2)原因分析。 將該類問題螺栓六角頭縱向剖開,剖面如圖5 所示,在六角頭墊圈面邊沿的A、B 處有明顯的裂紋,說明螺栓六角頭墊圈面邊沿存在應力集中,在淬火時形成裂紋,這種裂紋最終將導致螺栓掉頭。

圖5 六角頭縱向剖面形貌

裂紋的金相組織形貌如圖6; 磁粉探傷照片如圖7,標識圈內所示墊圈面邊沿有明顯的磁粉堆積。

圖6 裂紋組織形貌

圖7 磁粉探傷形貌

(3)預防措施。 如圖3 所示,該類失效的有效控制措施就是適當加大并規范熱鍛下模R0.5 圓弧過渡及圖中R0.2 與R0.5 之間的斜度。

該類失效在M56 及以上大直徑規格螺栓生產中容易發生,對小規格螺栓,由于墊圈面高度較小(即圖3 中的尺寸C)不容易產生應力集中,因此很少發生。

為避免上述兩類失效形式,熱處理后進行100%磁粉探傷是必不可少的,因為在螺栓生產過程中,裂紋不可能絕對避免。

1.1.3 鍛造裂紋

(1)失效案例。 失效案例如圖8 所示,該案例螺栓斷口沒有明顯的淬火裂紋特征。

圖8 掉頭螺栓宏觀形貌

(2)原因分析。通過宏觀、金相、力學性能、斷口、能譜等綜合檢測分析,認為該案例失效原因是:螺栓加熱時未熱透,鍛造過程中變形抗力與變形速率不匹配,在六角頭芯部形成裂紋, 且裂紋經調質處理和使用過程中進一步擴展,最終斷裂。 斷口宏觀形貌如圖9。

圖9 斷口宏觀形貌

(3)預防措施。 該案例主要發生在大直徑螺栓上,預

防措施與控制辦法是采用紅外線自動控溫技術,在保證不發生過熱、過燒的前提下使棒料加熱充分而且均勻,特別要加強對加熱棒料的首件進行有效控制。

1.1.4 氫脆斷裂

(1)失效案例。失效案例如圖10 所示。該螺栓直徑規格為M36,性能等級為8.8 級,材質為42CrMo,表面處理為鍍鋅,斷裂發生在安裝后。

圖10 掉頭螺栓宏觀形貌

(2)原因分析。

宏、 微觀形貌。螺栓斷口宏觀形貌如圖11, 斷口源區(A 區)的宏、微觀形貌如圖12。

圖11 斷口宏觀形貌

圖12 A 區宏、微觀形貌

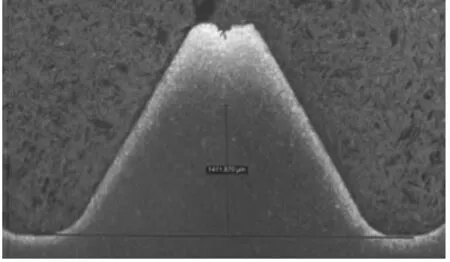

脫碳試驗。 按照GB/T 3098.1-2010, 對螺紋部分進行金相法脫碳試驗, 在距離螺桿末端1d 處沿軸心線取縱截面試樣,磨光、拋光及腐蝕后觀察, 形貌見圖13,表面存在不完全脫碳層, 螺紋未脫碳層高度E 值為1.411mm,高于標準要求的最低值1.227mm。

圖13 螺紋縱截面宏觀組織形貌

硬度試驗。 在源區附近截面處由表向里進行硬度試驗, 硬度逐漸增加, 距表面0.1mm 處硬度256HV(23.0HRC),距表面0.3mm 處硬度332HV(34.0HRC),距表面0.8mm 處硬度38.5HRC, 接近10.9 級螺栓硬度上限值。 近表面硬度較低與表面不完全脫碳有關。

化學成分分析。 采用直讀光譜儀對斷裂螺栓進行化學成分分析, 結果符合GB/T 3077—2015 中42CrMo 要求。采用惰性氣體熔融熱導法測定斷裂螺栓氫含量,結果為1.2ppm。

人為斷口觀察。在斷裂螺栓桿部取縱向光滑試樣,采用手動敲擊方式獲取模擬斷口進行電鏡觀察, 微觀形貌為韌窩特征,見圖14。

圖14 模擬斷口微觀形貌

經上述斷口觀察、金相分析、硬度試驗、化學成分分析等,認為該案例為氫脆延遲斷裂。螺栓在服役較短時間內發生了斷裂,所以氫的來源應該是在酸洗、電鍍等工藝中吸收,如果氫的來源是在服役環境中緩慢進入,那么螺栓應在服役較長時間后才可能發生斷裂。

預防措施。 首先, 高強度螺栓應盡可能控制硬度上限,較高的硬度增加了氫脆敏感性;其次,高強度螺栓(特別是12.9 級)盡可能避免使用電鍍工藝,從而避免因酸洗、電鍍吸氫導致氫脆。

1.1.5 設計與選材

(1)失效案例。 該案例為GB/T 14—2013《扁圓頭方頸螺栓》,性能等級4.8 級,在安裝使用過程中發生掉頭,見圖15。

圖15 GB/T 14—2013 螺栓掉頭宏觀形貌

(2)原因分析。 首先從宏觀形貌看,第一感覺認為是頭部變形問題導致掉頭,那我們再看實物拉伸試驗,如圖16。

圖16 GB/T 14—2013 螺栓實物拉伸試驗結果

從實物拉伸試驗結果看,斷裂全部發生在螺紋部位,而且抗拉強度全部符合GB/T 3098.1—2010 標準規定,說明螺栓掉頭并不是螺栓本身質量問題所致。 當然,考慮頭部變形,使用了塑性比較好的08Al 材料,這與實物拉伸試驗抗拉強度較低相吻合。

后改用8.8 級,再沒有發生過掉頭事件,這就說明該案例屬于螺栓設計、選用的性能等級偏低所致;另外在螺栓實際使用過程中,扁圓頭下可能存在剪切。

(3)預防措施。 在緊固件結構型式、性能等級的設計、選擇上應綜合考慮使用環境、受力情況等,堅持科學、經濟、合理的原則。

當然,對頭部變形比較大的螺栓來說,如何設計冷鐓模具初沖, 保證冷鐓變形過程中合理的金屬流線十分重要。

1.2 斷裂

1.2.1 過載斷裂

(1) 失效案例。 該螺栓規格為M36×225, 性能等級10.9 級,材質42CrMoA。 斷裂螺栓外觀、斷口宏觀形貌如圖17、圖18;斷裂螺栓的另一段旋合在設備基體內螺紋孔中,經專業鉗工采取特殊手段艱難取出。

圖17 斷裂螺栓外觀形貌

圖18 斷口宏觀形貌

(2)原因分析。 斷裂螺栓經化學成分、低倍、晶粒度、非金屬夾雜物、顯微組織、脫碳、機械性能等全面檢測,符合GB/T 3077—2015、GB/T 3098.1—2010 等標準規定,其中,抗拉強度Rm為1068MPa。

看了圖18 的斷口宏觀形貌后,很多人會簡單地判定為該案例是由于材料內部存在裂紋, 螺栓由材料內部裂紋缺陷引起失效,其實不然。

這是一例典型的超擰過載斷裂案例,圖17 中A、B、C 三處有明顯的扳擰擠壓痕跡。 據現場斷裂螺栓拆取人員介紹,設備基體的光孔與螺孔嚴重不同軸,兩孔軸心線偏離至少2mm。 另外,在螺栓抗拉強度1068MPa 的情況下,斷裂部位縮頸明顯(如圖19),充分說明了過載的嚴重程度。

圖19 斷裂螺栓縮頸形貌

綜上分析, 在螺孔與光孔嚴重不同軸的情況下安裝, 當螺栓無螺紋桿部與光孔嚴重干涉無法擰緊時強行扳擰, 使螺栓承受過載的拉伸、 扳擰扭力以及干涉剪切等綜合作用,最終導致螺栓斷裂。

(3)預防措施。螺栓過載斷裂的案例比較多,預防措施應根據具體的原因而定。 就本案例而言,對法蘭連接用螺栓應采用十字交叉法多步緊固的方法,盡可能減小螺孔與光孔同軸度的累計誤差。

1.2.2 疲勞斷裂

(1)失效案例。該案例為某風力發電機組因塔筒連接螺栓發生斷裂導致了倒塌事故, 斷裂螺栓為: 直徑規格M36、性能等級10.9 級、材質42CrMoA。

(2)原因分析。 現場勘察時發現有4 顆螺栓的斷口上存在與螺栓軸向大致垂直的斷裂面, 為首斷裂件 (如圖20);其他斷裂螺栓斷口均比較粗糙,存在明顯的彎曲變形和塑性變形特征,為后斷裂件。

圖20 螺栓斷口宏觀形貌

觀察圖20 螺栓斷口,特征基本相似,斷口上均包含了兩個特征比較明顯的區域, 一部分斷口大致與螺栓軸線垂直,相對比較平坦、細膩,為斷裂起始區域;另一部分斷口較為粗糙,斷面大致與螺栓軸線成45°角,具有剪切特征,為最后的一次性瞬斷區域。

掃描電鏡形貌觀察結果顯示,4 個斷口上相對平坦的區域均存在疲勞輝紋,與螺栓軸線成45°角的區域斷口形貌為韌窩。 可見該案例螺栓屬于疲勞斷裂。

(3)預防措施。螺栓的疲勞斷裂一般都與預緊力或螺栓松動有關。 導致螺栓松動的原因較多,如:設備運行過程中的振動、高低載荷變化、沖擊,以及安裝時預緊力過低、未采取適當的防松措施、裝配不當等。

所以, 預防螺栓疲勞斷裂的措施關鍵在于嚴格執行安裝規范。

1.2.3 縮徑裂紋

(1)失效案例。該案例螺栓為:直徑規格M36、性能等級10.9、材質42CrMoA。 生產工藝流程為:原材料退火→鋸料→平頭倒角→潤滑→縮徑→熱鍛→六角頭倒角→調質處理→校直→滾絲→表面處理。

斷裂螺栓宏觀形貌如圖21,斷口宏觀形貌如圖22。

圖21 斷裂螺栓宏觀形貌

圖22 斷口宏觀形貌

(2)原因分析。 對材料化學成分、螺栓機械性能進行全面檢測, 均符合GB/T 3077—2015、GB/T 3098.1—2010 等標準規定。

斷口宏觀形貌如圖22,將斷口分為A、B、C、D 四個區域分析, 可見A、B、C 三個區域斷面平齊,有明顯放射線,收斂于A 區;D 區與螺栓軸線大致呈45°角,為剪切唇區。 裂紋起源和擴展方向如圖中箭頭所示。

斷口金相試樣低倍形貌如圖23、圖24 所示。

圖23 螺栓縱向低倍形貌圖24 螺栓縱向低倍形貌

螺栓斷裂發生在螺紋部分,而且螺栓螺紋坯徑是通過縮徑完成,再從斷口金相分析來看,這是典型的竹節狀縮徑裂紋特征,可能造成縮徑裂紋的直接原因是材料退火不充分、不均勻。

螺栓縮徑是一個冷變形過程, 對合金結構鋼(35VB除外, 因為35VB 是免退火材料, 具有良好的冷變形性能)和含碳量在0.30%以上的碳素結構鋼而言,縮徑之前應對原材料進行球化退火處理, 以便得到強度、 硬度較低,塑性較好的粒狀珠光體。

如果原材料退火不充分、不均勻,原材料的強度、硬度較高,在帶狀分布的片狀珠光體組織狀態下進行縮徑,就會產生較大的變形應力, 這種內應力作用下在材料內部產生微裂紋。 后期進行淬火處理時,由于過冷奧氏體向馬氏體轉變產生相變應力,中心區微裂紋勢必會向四周擴展,同時,內裂紋被擠壓,張開,形成圖25 所示“月牙形”內裂紋。

圖25 螺栓末端縱向截面宏觀形貌

(3)預防措施。對該類失效形式最直接的預防措施是改縮徑為車削加工。當然,考慮生產效率因素要采用縮徑工藝,以及采用冷拔、冷鐓作業時,必須加強原材料的退火工序控制,而且保證退火的充分性、均勻性。

1.3 螺紋滑扣

1.3.1 失效案例滑扣,是螺栓比較常見的失效形式,案例較多,這里不再一一列舉。

1.3.2 原因分析

就螺栓本身質量來說,螺紋脫碳是引起螺栓滑扣的最主要原因,但隨著近20 年來緊固件技術的進步,高強度螺栓普遍采用有氣氛保護的托輥式網帶爐熱處理生產線,并且螺紋加工都在調質熱處理之后,這就有效地解決了螺紋脫碳問題。

所以, 目前所見螺栓滑扣大都與安裝施工有關系,具體要根據實際失效形式以及安裝施工過程進行分析。2010 年9 月,筆者帶著緊固件常見失效問題,歷時一個月時間走訪了國內5 個省份近10 個風力發電機組安裝現場,其中在一個現場發現螺栓涂抹二硫化鉬的方式是:將螺栓全部立起來擺放在塔筒周圍的地面上, 然后涂抹二硫化鉬,可是,滿地的螺栓,一不小心就將螺栓打倒,地面上有大量的砂粒, 砂粒粘附在螺栓螺紋部分的二硫化鉬上,安裝過程中會發生啥情況可想而知。

1.3.3 預防措施

螺栓滑扣失效,對螺栓制造者來說,重點是采取熱處理過程氣氛保護、 先熱處理后滾壓螺紋等工藝手段防止螺紋脫碳;而對螺栓使用者來說,重點是嚴格按照安裝施工規范作業并加強對現場螺栓的保護。

1.4 螺紋咬死

對碳鋼緊固件來說, 螺紋發生咬死的主要原因是螺紋毛刺等缺陷。 下面重點就不銹鋼螺紋咬死進行分析。

1.4.1 失效案例

螺紋咬死后剖切開的形貌如圖26 所示。

圖26 螺紋咬死剖切后的項目

1.4.2 原因分析

為了探明不銹鋼螺栓、螺母螺紋發生咬死的原因,利用線切割將發生咬死的試樣沿螺栓軸線切開, 對咬死后螺牙損傷形貌進行觀察,內外螺紋連接處在激光共聚焦顯微鏡下的形貌如圖27,可見, 內外螺牙均發生嚴重磨損,有的螺牙在高度方向上磨掉約70%,并且磨屑在配合螺牙間堆積,成為一個整體。

圖27 咬死后的螺牙損傷形貌

將剖切試樣的螺栓部分與螺母部分分開離,螺栓和螺母的典型損傷形貌如圖28。 可見,螺栓與螺母都發生了嚴重磨損,螺牙存在撕裂現象,磨屑在螺牙間堆積,對螺紋的旋入和旋出產生了阻塞作用,使得螺紋徹底咬死。

圖28 咬死試樣內外螺牙表面形貌

快速預緊和快速拆卸引起的螺牙間高溫導致不銹鋼螺牙表面發生嚴重黏著磨損; 黏著磨損產生的磨屑在螺牙間堆積,阻礙了螺牙的旋合過程并最終引起咬死。

1.4.3 預防措施

減小預緊和拆卸速度可降低螺牙間溫度, 從而減輕黏著磨損,降低不銹鋼螺紋發生咬死的概率。

涂膠可通過降低螺牙面的摩擦系數降低螺牙間溫度,從而防止不銹鋼螺紋連接發生咬死的現象。

2 結束語

螺栓失效形式較多,而且大多失效都與安裝施工有關,但目前常見的失效分析,都是將失效螺栓送第三方檢測機構,僅以螺栓本身檢測分析為主,往往不去現場進行現場勘察,忽略了現場安裝施工,所以,本文列舉常見螺栓失效形式、典型案例,從設計、材料、螺栓制造過程、安裝施工過程等方面進行綜合分析,希望對螺栓制造者、螺栓使用者以及失效分析者有所借鑒。