蘆嶺煤礦松散破碎煤層注水增穩技術研究

張 勇

(淮北礦業股份有限公司蘆嶺煤礦,安徽 宿州 234113)

隨著綜合機械化程度的提高,制約綜放開采安全高效的主要問題之一是工作面煤壁片幫及端面煤巖穩定性差。煤壁片幫增大了端面無支護空間,導致端面頂煤漏冒,同時端面漏冒進一步加劇煤壁片幫,影響工作面快速推進,制約礦井安全生產。

國內學者對綜放工作面的煤壁片幫和穩定性控制做出了大量的研究。尹希文等[1]采用壓桿理論,得出工作面煤壁在中上部最易發生片幫;龐義輝等[2]確定了煤壁破壞影響因素敏感性的排序為:煤體內摩擦角、內聚力、抗拉強度、采高、埋深、支護強度;王家臣等[3]提出防治極軟煤層煤壁片幫主要技術途徑為減緩煤壁壓力和提高煤體抗剪強度;王紅偉等[4]揭示了工作面傾角對煤壁片幫的影響機制;夏永學等[5]研究得到煤壁變形和破壞嚴重程度與割煤高度成正比的定性關系;宋振騏等[6]研究了采深、采高和煤體硬度3個因素對煤壁片幫的影響規律。

針對綜放工作面煤壁片幫的機理與控制技術取得的大量有益的研究成果,得到煤體的物理力學性質是影響煤壁片幫的最主要因素,對其進行改性是煤壁穩定性控制的重要途徑。基于此,本文以蘆嶺松軟破碎煤層為研究對象,提出煤層注水防煤壁片幫技術措施,以型煤理想含水率試驗為基礎,優化煤層注水參數,提高了煤壁穩定性,為工作面安全生產提供技術支撐。

1 工程背景

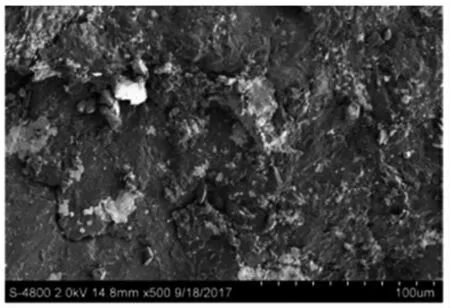

蘆嶺Ⅲ811工作面采用采9煤放8煤綜放工藝。8煤層厚6.28~13.25 m,平均8.5 m,9煤層厚0~4.25 m,平均1.21 m,上距8煤層平均3 m,可與8煤層作為一層煤考慮,煤體堅固性系數f=0.11~0.46,平均0.26,屬特厚極松軟煤層。利用場發射掃描電子顯微鏡分析8煤煤樣的孔隙特征,圖1為500倍水平下8煤試樣的SEM圖片。

圖1 8煤掃描電鏡結果

從圖1可以看出,8煤存在內部煤基質表面凹凸不平,煤基質呈現微棱片狀,表面附著微顆粒等特征,微孔和微裂隙較為發育,導致8煤層易破碎。

2 煤壁片幫機理

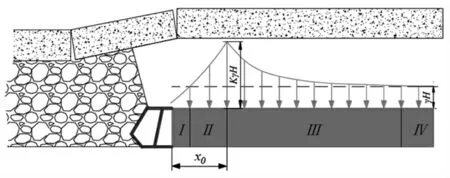

工作面前方煤體的塑性區是煤體片幫的主要發生處,并且煤壁前方的塑性區隨著煤普氏系數的降低而變寬。塑性區的增大增加了煤壁片幫的幾率。煤體前方根據支承壓力的大小依次分為塑性區(Ⅰ區和Ⅱ區),彈性區(Ⅲ區),原巖應力區(Ⅳ區),如圖2所示。

圖2 煤壁前方支承壓力分區

Ⅰ區內的煤體所承受的支承壓力值低于原巖應力,而Ⅱ區靠近彈性區,承受的支承壓力值遠高于原巖應力,且出現支承壓力峰值,造成松軟煤體的節理、裂隙發育,自身承載強度降低,持續抗壓性減弱,易發生煤壁剪切破壞。因此,塑性區的寬度越大,煤壁越容易產生片幫、冒頂等現象。煤壁前方塑性區寬度的計算表達式[7]:

式中:M為煤層平均厚度;k為支承壓力系數;T為支架最大平均護幫力;φ為煤體內摩擦角;c為粘聚力;γ為煤體容重。

可見,塑性區寬度的變化規律與中間主應力、采高、開采深度、護幫力、煤體內摩擦角及粘聚力等因素有關。由于開采深度不可改變,所以在Ⅲ811綜放工作面的回采過程中,為了減小塑性區寬度可以通過降低采高、增加支架的護幫力、增大煤體的內摩擦角和粘聚力的方法來實現。綜合考慮經濟效益等因素,提出煤層注水防片幫技術方案。

3 煤壁注水力學性質試驗分析

3.1 煤樣含水率測試

選取Ⅲ811綜放工作面上、中、下3個區域的煤樣進行原煤含水率測定。通過測定,Ⅲ811工作面煤樣的原始含水率在2.61%~3.62%之間,平均含水率為2.98%,不足3%,自然含水率較低。

3.2 不同含水率煤樣單軸壓縮及剪切試驗

由于Ⅲ811工作面回采的煤層無法取樣加工原煤試件,通過制備不同含水率的型煤進行單軸壓縮和剪切試驗。

3.2.1 不同含水率煤樣單軸壓縮試驗

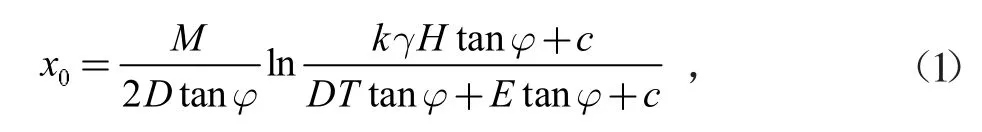

制備規格為Φ50×100 mm的型煤試樣,含水率分別為0.62%、1.75%、2.65%、3.64%、4.96%、6.33%。利用WAW-2000萬能試驗機進行試驗,加載速率為0.2 mm/min。通過試驗得到不同含水率型煤試樣峰值應變、峰值強度與含水率的關系曲線,如圖3所示。

圖3 峰值應變、峰值強度與含水率關系

由圖3可以看出,峰值應變隨著含水率的增加而增加,在含水率達到5%以后趨于平穩;煤樣峰值的強度隨著含水率的增加而減小,在含水率達到5%以后趨于平穩。峰值應變與峰值強度變化趨勢相同,在約6%的含水率時基本保持不變。可以得出煤壁理想的含水率應在5%~6%之內。

3.2.2 不同含水率煤樣剪切試驗

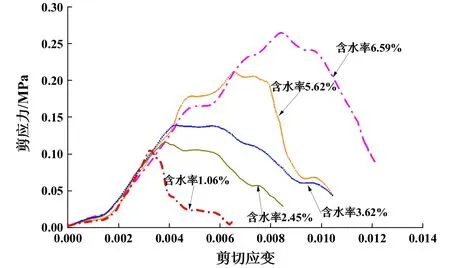

選取5組分別為1.06%、2.45%、3.62%、5.62%和6.59%的含水率煤樣進行剪切試驗,加載速率控制為0.3 mm/min。圖4給出了不同含水率煤樣剪切試驗剪應力-應變曲線。

圖4 不同含水率煤樣剪切試驗剪應力-應變曲線

由圖4可知,不同含水率煤樣剪應力-應變曲線可劃分為初始孔隙及裂隙壓密階段、彈性階段、破裂階段及峰后破壞階段。煤樣加載初期,曲線呈上凹型且斜率漸增,煤樣剪切模量隨之漸增;隨加載力增大,剪應力-剪應變近似呈一次線性增長;加載力繼續增大,剪應力-剪應變呈非線性增長關系,曲線斜率減小,直至達到峰值剪切強度時,煤樣發生剪切破壞。

煤樣的峰值剪切應力和峰值剪應變隨含水率的增加而逐漸增大,說明對“松軟”煤層進行注水作業,能在一定程度上提高其自身的抗剪強度和塑性變形量。

綜合分析,含水率的增加能弱化煤體的抗壓強度,強化煤體的抗剪強度及峰值應變等塑性參數。Ⅲ811綜放工作面生產過程中煤層理想含水率應控制在5%~6%之間。

4 煤層注水參數設計及現場實踐

綜放工作面煤壁注水作業中一個關鍵的技術問題是注水技術參數的確定,分為幾何參數和物理參數,注水孔深度、注水孔位置與注水孔間距為幾何參數,注水壓力、單孔注水流量與注水時間為物理參數。

4.1 參數設計

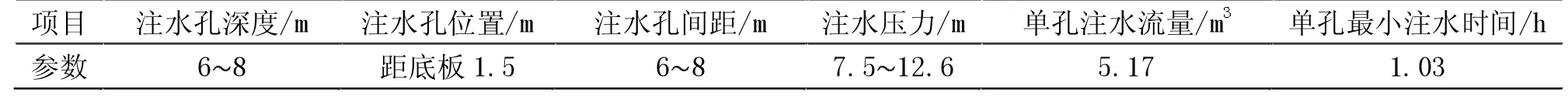

Ⅲ811工作面機采高度2.5 m,得到工作面前方塑性區寬度為4.29 m,同時根據壓桿理論得到煤壁易發生片幫的位置為煤壁中上部0.6倍采高處,結合現場實際情況,設計煤層各項注水技術參數見表1。

表1 Ⅲ811綜放工作面煤層注水技術參數

4.2 現場實踐

根據現場實測可知,蘆嶺礦Ⅲ811綜放工作面原始平均含水率為2.98%,煤體抗剪強度低,易片幫,平均片幫深度0.9 m,片幫長度占工作面的58%左右。工作面回采過程中,采用煤壁淺孔動壓注水后,工作面煤壁含水率由2.98%增加至5.35%,符合實驗室測定的理想含水率5%~6%范圍,增加了煤體的塑性和抗剪強度,煤體的整體承載強度得到提高,片幫現象明顯減少,平均片幫深度0.39 m,片幫長度占工作面的21%左右,提高了工作面開機率,月推進度提高至65 m,實現了煤壁穩定性的良好控制。

5 結論

(1)分析了影響煤壁片幫的因素,提出煤層注水防片幫技術方案,通過不同含水率型煤力學性質試驗,得到Ⅲ811工作面理想含水率為5%~6%。

(2)設計了Ⅲ811煤層注水參數,現場實施工作面煤壁淺孔動壓注漿后,含水率由2.98%增加至5.35%,平均片幫深度由0.9 m降到0.39 m,實現了煤壁穩定性的良好控制。