120 m汽車滾裝船活動長坡道的設計

劉禮維,張紋梅,王 巖,閆 慧

(1.江蘇省船舶設計研究所有限公司,江蘇 鎮江 212003;2.南京航天數智科技有限公司,江蘇 南京 210000)

0 引言

20世紀50年代后期,隨著汽車業的迅速發展,汽車滾裝船應運而生。這種船在裝卸方式上實現了重大的變革,可以不依賴船舶碼頭的專用吊裝設備,而是使用船舶自身配備的艏、艉跳板及活動與固定坡道等,通過滾動式裝卸工具來完成船舶與港口間貨物水平運輸的方式,所以稱為“滾裝船”。目前全球對各種貨物的需求量越來越大,因此一些用戶提出直接將一定數量的大型貨運車輛通過滾裝船運至目的地碼頭,這樣既省時又省力。

林以堅[1]針對某汽車滾裝船所裝載的汽車自行“滾上滾下”進行裝卸的特殊功能,對其活動坡道的特殊制作與安裝工藝進行研究。劉其偉[2]對7 500 汽車滾裝船內部坡道的電器設備布置和安裝方法等進行研究,提出了各類注意事項。可見類似的裝卸方式越來越被船舶運輸企業所推崇,但很多的船型方案都因為船體內部坡道的結構尺寸受限和整體布局的不合理而受挫。葉步永等[3]對某汽車滾裝船活動坡道的水密艙蓋支撐結構進行了有限元結構強度分析,根據應力分布情況對不滿足應力要求的結構進行了優化。劉在良等[4]采用有限元軟件MSC.PATRAN對某大型汽車滾裝船的固定式坡道結構進行了有限元分析,根據應力分布情況對應力不滿足的結構進行改進。可見對汽車滾裝船所有坡道結構做細化有限元分析十分必要[5]。

綜上,能夠設計一個既能滿足結構要求又能保證大型貨車順利通行的活動坡道是十分重要的。120 m汽車滾裝船是往來于南美某兩國固定航道的專門運輸大型貨運車輛的汽車滾裝船,該船能夠裝運2層大型集裝箱貨車,其設計要求與附加值都很高,是國內領先的船型。本文為該120 m汽車滾裝船設計了2只約35 m的活動長坡道,并通過建立有限元模型模擬坡道4種可能的裝載工況,以確保船舶的運營安全。

1 120 m汽車滾裝船簡介

1.1 主要參數和難點

120 m汽車滾裝船的主要參數如下:

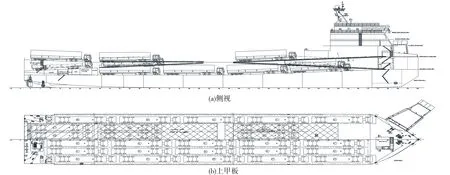

長度~119.0 m,船寬21.0 m,型深5.5 m,吃水3.0 m,航速~11 kn,裝車量~450 kN×53輛,入級意大利船級社(RINA),布置見圖1。

因裝載要求的特殊性,該船在配備艏、艉跳板的同時,其內部還配備2只約35 m長的活動坡道。這2只約35 m的長坡道的設計與制造工藝是該船難點之一,它涉及的主要難點有控制坡道的總厚度、滑輪和鋼絲繩的設計、鉸鏈、油缸、定位限位裝置、控制擾度、承載負荷等。

1.2 裝卸貨過程

該船主要裝載貨運卡車的甲板共有2層。

(1)貨車通過艉部跳板從底層甲板進入,再經活動長坡道行駛裝運至頂層甲板。艉部的活動坡道升起,底層可繼續裝運貨車。

(2)到港后,貨車通過艏部跳板從船舶內部行駛至碼頭。先卸底層車輛,底層車輛卸完后,艏部的活動坡道放下,頂層甲板上的貨車通過該坡道卸至碼頭。貨車的整個上下過程不受天氣和環境影響,無需借助碼頭上的裝卸工具,做到了貨物的水平運輸,加快了貨物的裝卸速度。

圖1 120 m汽車滾裝船總布置圖

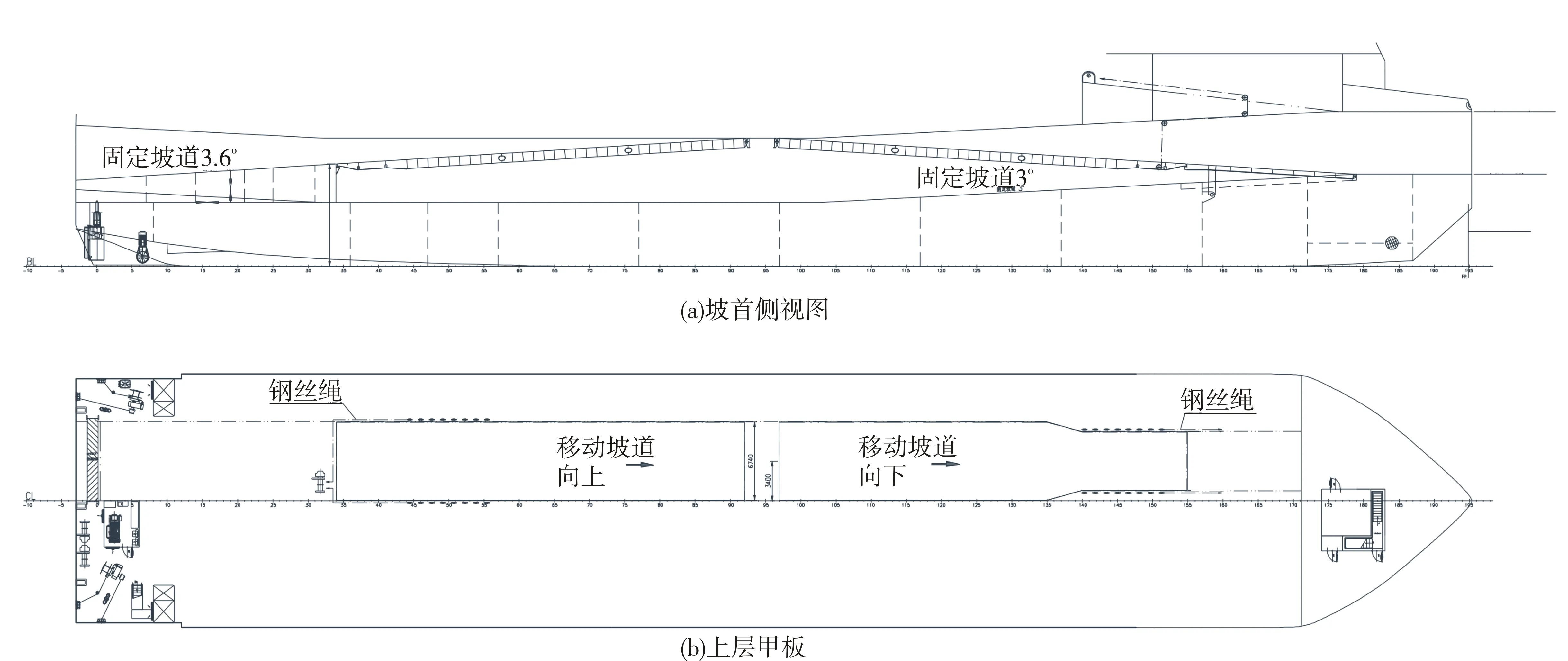

按照設計要求,最終確定本船的長坡道方案見圖2。按照方案進行結構設計,確定長坡道的結構圖見圖3。坡道根部用鉸鏈與船體結構相連,坡道的自由端通過鋼絲繩調節坡道的收起與放下。

圖2 120 m汽車滾裝船長坡道方案

圖3 120 m汽車滾裝船長坡道的結構圖

2 有限元計算

根據意大利船級社(RINA)的RULESFORINLANDWATERWAYSHIP要求采用MSC.PATRAN和NASTRAN軟件要求對汽車滾裝船34.75 m坡道進行有限元強度直接計算。坡道主要構件及板材采用AH36板,在滿足強度的條件下盡量減輕重量,從而確保船上傳動件使用的安全可靠。坡道結構采用縱骨架式,下方共設7道強縱桁,其余處設置縱骨;縱桁與主船體結構間距盡量一致,橫向共設21道強橫梁。根據裝載車輛的實際負荷測量:并排三軸共255 kN、兩軸180 kN、單軸60 kN。本船坡道按輪軸最大負荷90 kN校核,輪印負荷按22.5 kN考慮。坡道材料AH36鋼材屈服強度為355 MPa,材料換算系數為0.72。

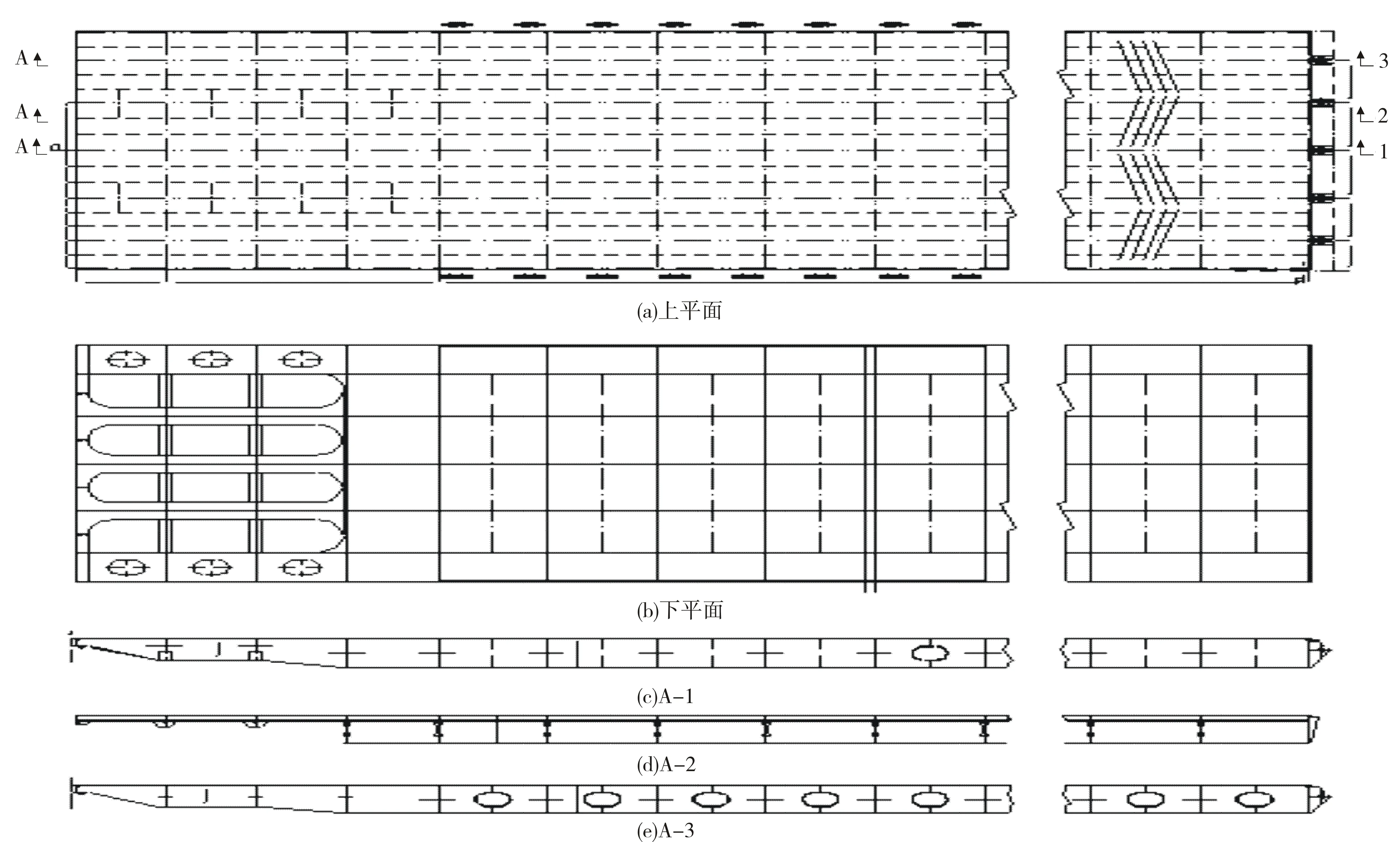

2.1 結構有限元模型

材料具體參數為:模型材料Q235,彈性模量2.06×105MPa,泊松比0.3,密度7.85 t/m3。模型范圍為整個坡道結構。模型甲板、底封板、強構件腹板采用平面四邊形板單元(局部過渡區域采用三角形板單元)模擬,其他縱骨、強構件面板等用二節點梁單元模擬,通過板梁單元組合的力學模型描述整個坡道的結構。

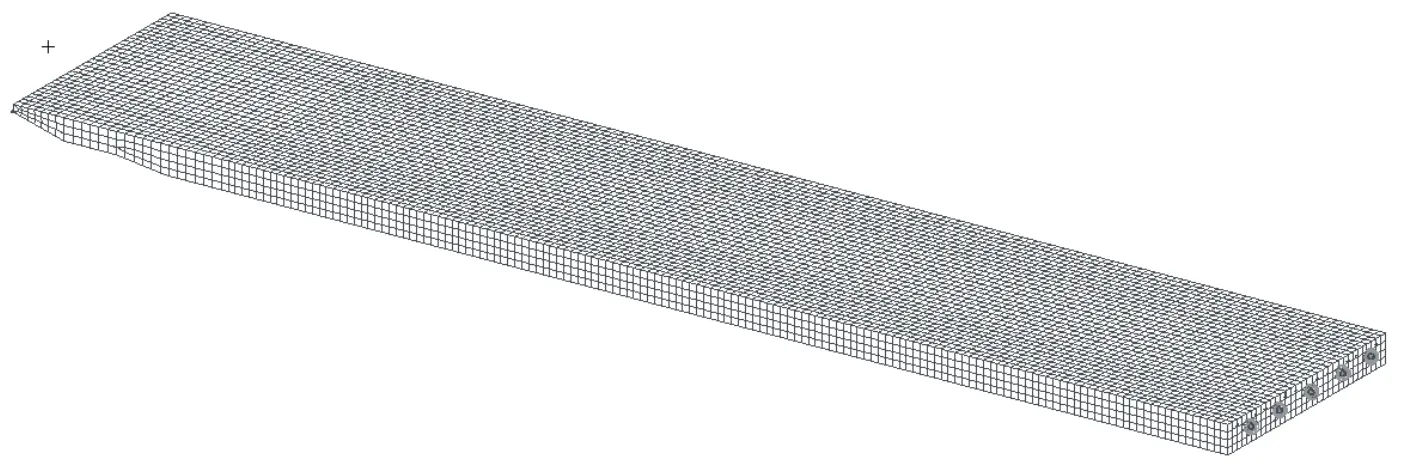

本模型總節點數為16 043,單元數為18 843;甲板單元格最大尺寸為250 mm×225 mm,構件單元格最大尺寸為250 mm×200 mm。坡道有限元模型見圖4。

圖4 坡道有限元模型

模型坐標系為:X軸指向坡道鉸鏈端為正;Y軸由原點指向左舷為正;Z軸垂直向上為正。

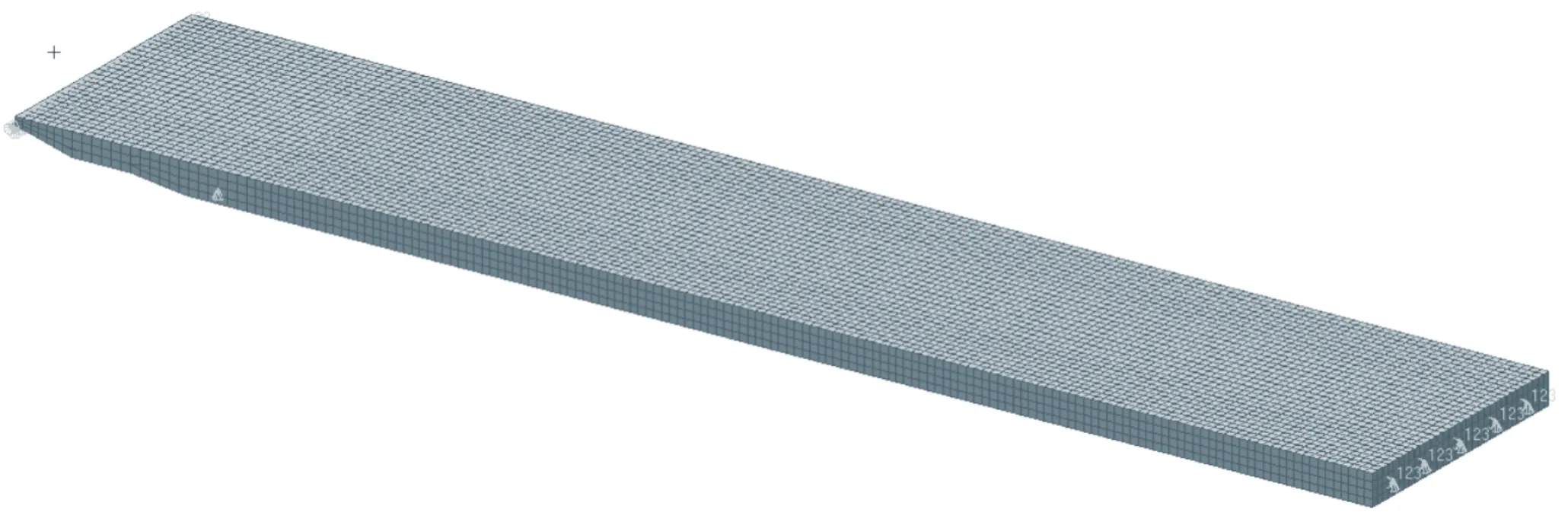

2.2 邊界條件

工況1~工況3坡道行車狀態時:坡道一端擱置在船體結構上,節點上施加橫向、垂向線位移約束;另一端用鉸鏈與船體連接,在與船端連接的鉸鏈處節點上施加縱向、橫向、垂向線位移約束。

工況4坡道收起狀態時:坡道一端用鉸鏈與船體連接,在與船端連接的鉸鏈處節點上施加縱向、橫向、垂向線位移約束;另一端靠近尾端的兩側用插銷固定,插銷固定處垂向線位移約束。

具體的約束點示意圖見圖5。

2.3 主要結構厚度

坡道板10 mm,底封板12/14 mm,縱桁14 mm,強橫梁腹板8 mm,首尾桁材12 mm。所有板厚均為總厚度,因本船為內河船舶,不考慮腐蝕余量。

圖5 約束點示意圖

2.4 載荷

考慮車輛上下的沖擊,坡道載荷按設計車輛軸負荷的1.2倍確定,為108 kN,并以集中力的形式作用在輪印點上(F=27 kN)。

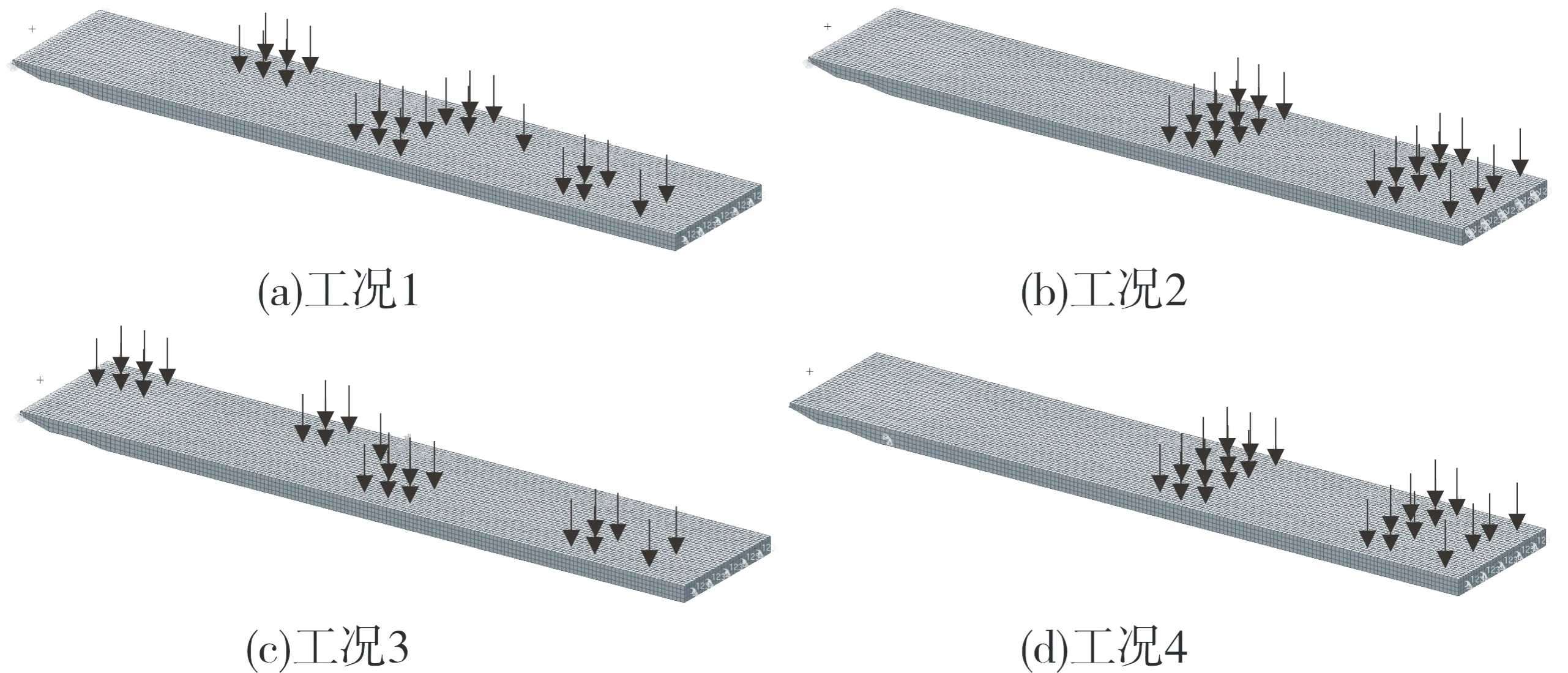

根據實船裝載順序及車輛停放位置,考慮以下4種工況(見圖6):

工況1:一車在前端(鉸鏈端)指定位置停放,一車行駛在坡道中間位置。

工況2:兩車均在前端指定位置停放,坡道處于下放狀態。

工況3:一車在前端指定位置停放,一車在后端駛入。

工況4:兩車在前端指定位置停放,坡道收起,后端插銷固定。

圖6 工況

2.5 許用應力衡準

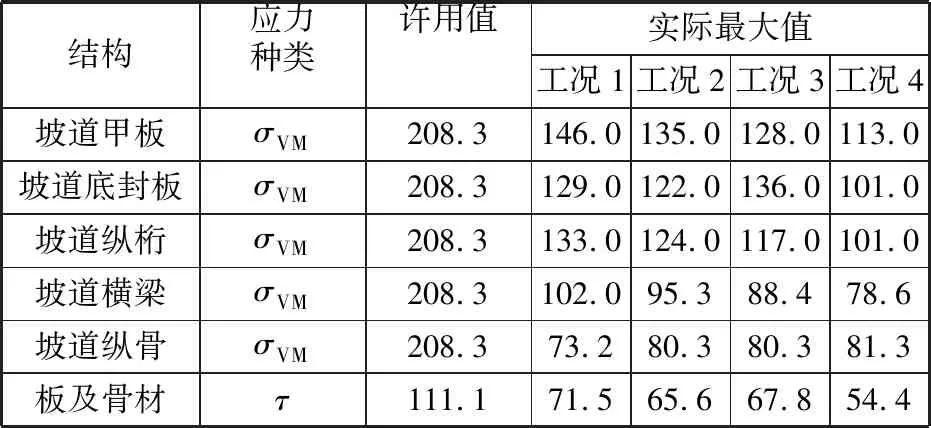

根據RULESFORINLANDWATERWAYSHIP規定,最大合成應力σVM=150/k=208.3 MPa,剪應力τ=111.1 MPa。

3 有限元結果分析

有限元分析應力結果匯總見表1,坡道結構強度均滿足規范要求。

表1 許用應力及計算結果 單位:MPa

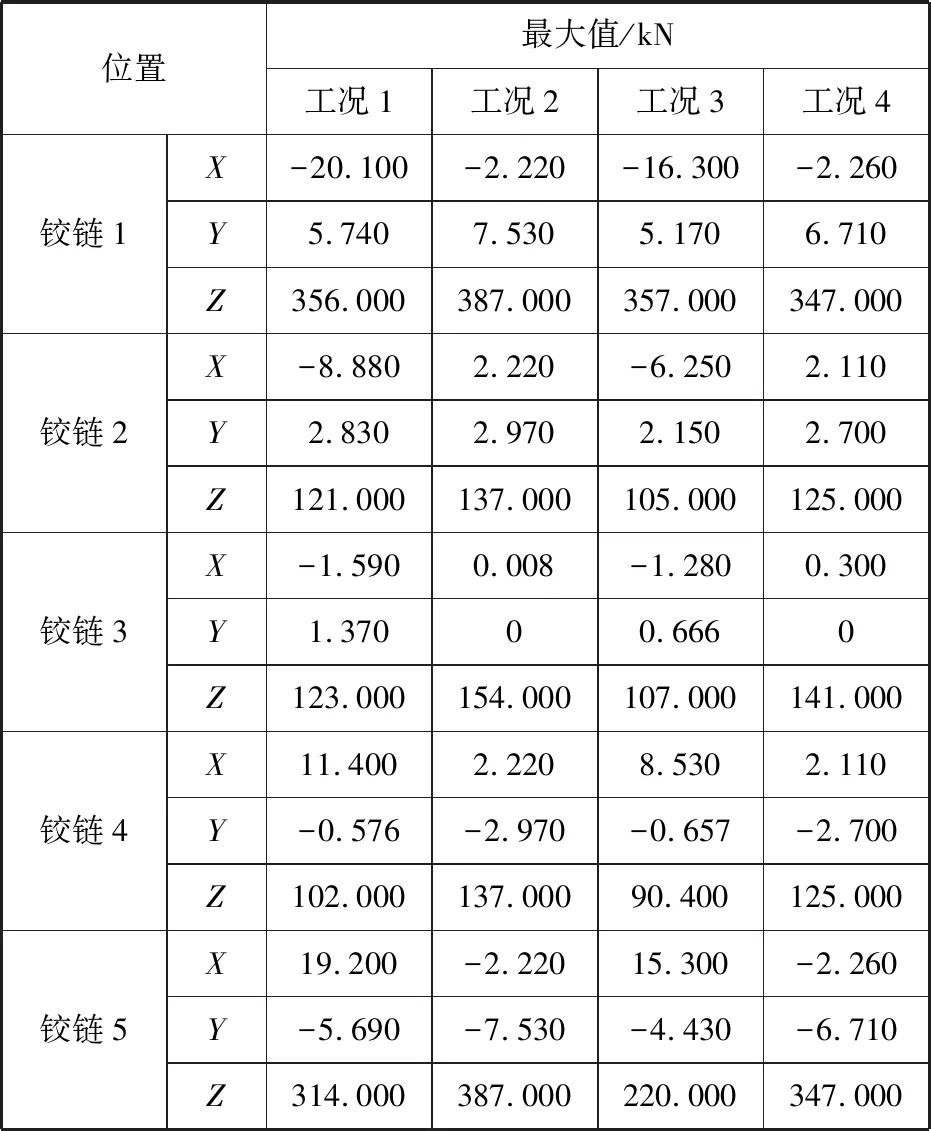

鉸鏈支點約束力見圖7。鉸支點處約束力匯總見表2。

4 結論

(1)在坡道厚度與質量受限的前提下,坡道結構合理排布、結構材料使用高強度鋼,能夠使坡道承受更大的結構應力。

(2)本船目前通過了船東和船檢的驗收,已交付使用,船上的各坡道及跳板使用正常。本長坡道作為整船的設計重點和難點也得到了船東、船廠、船檢等各方的好評。在滿足規范要求的前提下,既沒有影響本船的設計要求,增加過多成本,也保證了大型貨車的運行空間,為該船的順利投入使用打下了堅實的基礎。

表2 鉸支點處約束力