PHM技術在紡織機械設備管理中的應用

陳京威,羅維平,2

PHM技術在紡織機械設備管理中的應用

陳京威1,羅維平*1,2

(1. 武漢紡織大學 機械工程與自動化學院,湖北 武漢 430200;2. 湖北省數字化紡織裝備重點實驗室,湖北 武漢 430200)

針對紡織企業設備狀態管理存在的實時性差、精度低等問題,提出了一種基于雙向LSTM神經網絡的PHM系統。通過傳感器對設備運行數據采集,輸入PHM模型對設備未來運行狀態進行預測。為避免軸承損壞對紡機整體產生影響,通過軸承數據集試驗驗證了PHM系統在設備狀態預測中的可行性。該系統對設備運行狀態預測準確,誤差小,魯棒性高,具有一定實際應用前景。

PHM技術;神經網絡;軸承;狀態監測;設備管理

0 引言

隨著科學技術的不斷進步,現代紡織機械正朝著高精度、高效率、少維護的方向發展,作為紡織機械的主要配套件的軸承,其運行狀況直接影響到紡機的狀態。紡織機械軸承往往處于高速運轉的工況下,使用環境條件差,在過程中極易發生故障。紡織機械軸承的使用壽命一般在一年左右,因此,紡織機械軸承的維修市場十分巨大[1]。雖然如今的紡織業基本實現了自動化生產,但對于機械設備的運行維護還存在如下問題:設備運行狀態依靠人工巡檢[2-4],傳感器采集的數據需要人工分析[5]等現狀,需要人員依靠大量專業知識貯備才能進行相關數據的分析和設備運行狀態判斷。一些紡織企業雖然在數據采集、信息化等應用方面取得了一定的成效,然而在對大數據的深入分析和有效應用上面臨諸多難題[6]。采集到的紡織設備狀態數據如何運用,如何提升生產效率,實現對設備運行狀態檢測和對設備可靠性進行服務,是當今紡織設備管理中亟需解決的問題。

在智能制造背景下,大數據驅動的設備故障預測與健康管理日益受到各界重視。針對以上紡織設備管理中存在的問題,本文提出將故障預測與健康管理技術(prognostic and health management,PHM)與紡織設備管理相結合的觀點。故障預測與健康管理技術是利用大量狀態監測數據和信息,借助各種故障模型和人工智能算法,監測、診斷、預測和管理設備健康狀態的技術[7]。將PHM技術應用于紡織機械故障診斷,通過在紡織設備上安裝傳感器的方式收集并儲存設備實時運行數據,將實時數據傳入處理器,通過機械學習的方法將實時數據與以往數據進行對比分析,科學評估設備運行狀態,自動生成設備運維規劃,實現維護人員對紡織機械設備狀態的實時監測,減少傳統方式中人工分析判斷的過程,有效減少設備故障風險,降低人工成本和維護人員從業壓力,為如何處理紡織設備的運行大數據提供解決方案,實現紡織設備管理從基于計劃維修到基于狀態維修的轉變和紡織設備運行狀態的自主保障。

1 PHM技術在紡織設備管理中的應用

PHM技術是從20世紀50年代設備的可靠性分析開始,經歷半個世紀的研究和發展,汲取了質量分析、狀態監控等技術,形成了現在的PHM技術體系。國內近些年也意識到PHM技術的重要性,并且在航空、航天、船舶、車輛以及大型工業設備等領域都有著不同程度的應用。目前來看,對于PHM的應用在不同領域所適用的方法不盡相同。

PHM系統應用主要有傳感器技術、數據傳輸技術、數據預處理技術等[8]。PHM 技術可以通過傳感器實時監測設備的運行狀態,通過收集設備運行狀態并與以往數據對比,預測設備剩余壽命,反映設備健康狀態,為企業生產運行和維護提供精準和可靠的依據。對設備運行的數據采集,實現了從人工數據收集,到傳感器精確采集的轉變;對設備狀態的評估,實現了從機外狀態點檢到對機內狀態的監測,改變了傳統的維修保障模式,對提高生產設備管理有十分重要的意義。PHM技術可預測整個系統的剩余使用壽命(remaining useful life, RUL),從而改善設備的運行可靠性[9]。國內研究學者已從PHM概念與內涵、方法策略、方法體系與框架等方面進行了初步研究。PHM系統主要分為數據采集、狀態監測、故障診斷、壽命預測和健康管理,如圖1所示。

在運行過程中檢測設備運行狀態,根據設備運行狀態評估設備的運行風險,設立風險閾值:若設備運行正常,則繼續運行;若運行出現異常,則選擇相應的維修策略。給設備維護人員更多決策時間,提高企業規避風險能力。下面結合PHM技術的數據采集、狀態監測、故障診斷、壽命預測和健康管理等方面,針對紡織行業的現狀提出PHM技術在紡織設備管理上的應用。

在數據采集和狀態監測方面:目前的紡織企業分為兩種方式,一種是點檢的形式。從點檢的整體情況來看,通過預防性維修,可以避免大量的非計劃停機,減少設備損壞,延長設備壽命,此方法大多由人員通過感官或少數儀器設備進行檢查,對于異常值的記錄由于人員手動記錄的原因會存在些許誤差。另一種是通過安裝在固定位置的傳感器來收集紡織設備運行數據。通過傳感器收集到的數據遠比人工采集的精確,但在后續由人工對采集到的大量數據進行分析,加大了對技術人員專業知識的要求和企業的人工成本。在紡織設備管理中運用PHM技術,可以將安裝在紡織設備固定位置傳感器采集到的數據備份,一部分作為歷史數據存儲起來,為后續數據對比分析提供保障;另一部分直接輸入預先訓練好的PHM模型中,通過機器學習的方式分析設備運行情況。通過分析歷史數據與PHM模型輸出數據,設定相應閾值,評估設備運行狀態和設備性能,對裝備當前的健康狀態劃分不同等級進行評估,明確是否對該設備進行故障診斷。狀態評估的閾值可根據實際設備管理需求制定。

在故障診斷方面:目前的紡織企業大多實現自動化生產,需要紡織工作人員具有紡織機械的專業知識和故障診斷經驗。然而,在實際操作過程中,部分紡織人員工作素質及技能有待提高[10]。在紡織設備管理中運用PHM技術,通過狀態監測劃分的閾值將PHM模型輸出結果劃分為不同等級,例如正常、發現異常、故障等。若PHM分析數據在正常閾值范圍內,則表明設備正常運行;若未發現異常,則預測未來設備狀況;若出現故障,則通過與行業內故障情況對比分析,快速定位相關問題,為查找和修復故障提供有力支撐。

在壽命預測和健康管理方面:如今的紡織機械生產雖然也減輕了員工的工作量,但還是需要安排人工監督,一旦出現故障停機,還需安排更多的人工參與問題解決,影響生產進度。在紡織設備管理中運用PHM技術,監視設備運行的狀態,通過預先訓練好的PHM模型對采集的數據進行處理,并對比健康設備的運行數據,提取異常信息點。做到對監測的紡織設備提前預估可能出現的問題,并定位該問題的位置,避免故障發生。

2 基于雙向LSTM的預測模型

深度學習在PHM中的應用有很多,例如自動編碼器、受限玻爾茲曼機、卷積神經網絡和遞歸神經網絡等[11]。每種方法各有其優缺點,自動編碼器便于跟蹤由于反向傳播而最小化的損失函數,雖然會盡可能多地獲取信息,但無法確定這些信息的相關性。受限玻爾茲曼機容易創建模型,但難以跟蹤損失函數。卷積神經網絡對多維數據具有良好的局部特征提取性能,但由于模型復雜,需要更多的訓練時間。遞歸神經網絡適用于順序數據,可以檢測到隨時間的變化,但模型較難訓練。大部分設備故障數據具有時間特性,而長短期記憶網絡(Long-Short Term Memory,LSTM)可以捕獲時間信息和學習數據中的隱藏特征。在不同的深度學習方法中,使用LSTM方法進行RUL預測取得了較好的效果[12]。

傳統的RNN在網絡訓練過程中經常會遇到梯度消失或爆炸的問題[13]。LSTM是一種RNN特殊的類型,通過刻意的設計來避免梯度消失或爆炸的問題。一個典型的LSTM網絡如圖2所示。它由遺忘門、輸入門和輸出門組成。遺忘門用來丟棄之前不必要的信息,輸入門的作用是輸入新的信息,輸出門控制當前狀態的輸出。

輸入門分為兩部分。一部分是找到需要更新的狀態,另一部分是把需要更新的信息更新,如式(2):

在輸出門中,通過Sigmoid層來控制輸出,將Tanh處理過的狀態與Sigmoid的輸出相乘,得到最終輸出部分,如式(3):

LSTM網絡在時間序列的處理上已經取得了良好的效果,但是,RNN和LSTM都只能依據之前時刻的時序信息來預測下一時刻的輸出,但在有些問題中,當前時刻的輸出不僅和之前的狀態有關,還可能和未來的狀態有關。為了改善只考慮單向傳播的情況,本文采用雙向LSTM網絡,如圖3所示。雙向LSTM的處理與單向的LSTM類似,在正向傳播的基礎上再進行一次反向傳播,兩個傳播都連接著同一個輸出層。實驗證明,這樣的雙向循環網絡比單向網絡有更高的擬合度[14]。

圖3 雙向LSTM網絡

3 實驗驗證

本文以美國辛辛那提大學IMS中心發布的軸承數據集[14]為例,通過PHM結合雙向LSTM網絡模型對軸承數據集進行處理的例子,預測軸承運行狀態,盡可能的避免軸承故障發生。

IMS軸承數據集由三個數據集組成,每個數據集描述了一個從測試開始到軸承失效的實驗,采集軸承運行數據如圖4所示。每個數據集由單個文件組成,這些文件是以特定間隔記錄的1秒振動信號。每個文件由20480個采樣點組成,采樣率為20kHz。軸承1測試實驗起止時間:2004年2月12日10:32:39至2004年2月19日06:22:39,文件數量為984個,文件采樣間隔為10分鐘一次,振動信號數據記錄共20152320個。

圖4 采集軸承運行數據

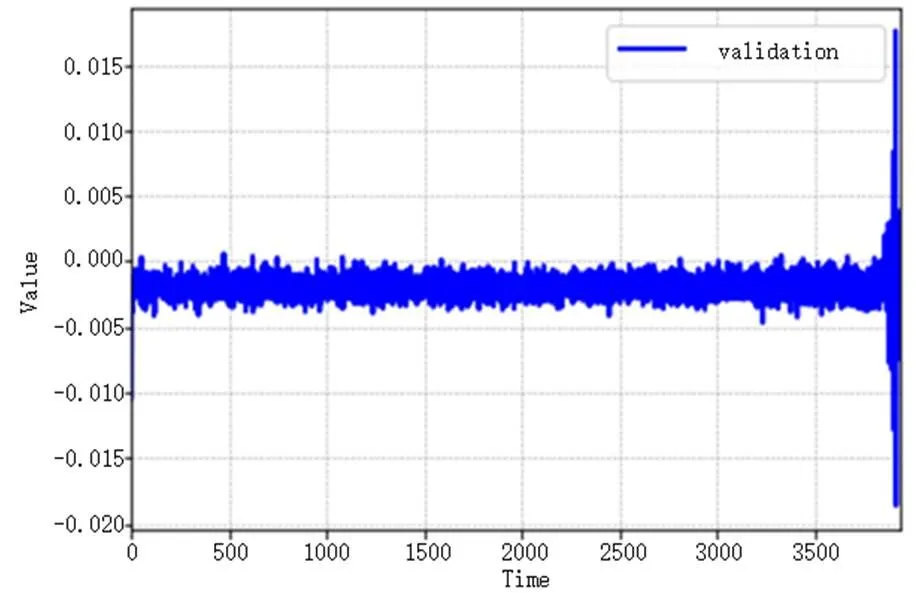

對振動數據進行預處理,使每個文件中分段平均得到4個采樣點,共到3936條軸承振動數據,如圖5所示。對全部數據的70%劃分數據集和測試集。并采用對數據順序加窗的方法每次平移4個采樣點對數據進行預處理生成數據訓練集,然后將訓練集輸入雙向LSTM網絡模型進行訓練。

圖5 軸承振動數據

本文雙向LSTM神經網絡使用隨機梯度下降法,如式(4):

損失函數為Huber,其公式如式(6):

度量指標為平均絕對誤差,其公式如式(7):

將訓練集輸入神經網絡模型進行訓練1000次-,將輸出預測結果與測試集對比,如圖6圖7所示。

圖6 測試集振動信號數據

圖7 預測振動信號數據

可以看出預測結果在實驗后期也出現了大幅震動的結果,如圖8所示。

圖8 測試集數據與模型預測值

真實值與預測值的平均絕對誤差:

通過訓練網絡模型預測軸承運行狀態的變化趨勢,其真實值與預測值的誤差可以達到0.0009。軸承作為紡織機械的主要配套件,其運行狀況直接影響到紡機的狀態,通過PHM技術實現對軸承運行狀態的監測,將運行數據實時分析,根據軸承運行的預測值判斷未來軸承狀態,在紡織設備發生異常前對其進行維護。這種基于深度學習的PHM管理通過端到端系統,利用傳感器實現對設備的監測,通過機器學習預測未來設備狀態,與傳統的設備管理模式相比,降低了人工成本,在一定程度上給設備管理人員提供故障預警。

4 結語

本文結合紡織行業的現狀提出PHM技術在紡織設備管理上的應用,通過雙向LSTM神經網絡對軸承振動數據進行分析的實驗,預測軸承未來運行狀態,其預測值能較好地反應軸承未來運行的真實狀態,為紡織設備狀態的監測和維護提供一種新的方案,但由于雙向LSTM超參數多、模型調試復雜,本方案還無法解決所有問題,部分問題亟待日后完善解決。

[1] 汪凱. 高速精密紡織機械專用軸承的研究[D]. 杭州:浙江大學, 2013.

[2] 楊俊. 基于精益化理念的紡織設備管理發展[J]. 大眾標準化, 2021(12):197-199.

[3] 陳莉. 紡織機械設備管理中存在的問題及改進措施分析[J]. 企業科技與發展, 2019, (06):230-231.

[4] 洪建輝. 紡織機械設備維修管理問題及對策探討[J]. 紡織報告, 2018, (06):45-47.

[5] 肖緒耕. 紡織機械發展前景分析與研究[J].經貿實踐, 2017, (18):151.

[6] 黃旭. 紡織機械智能化探究[J].機電信息, 2018, (36): 75-77.

[7] 年夫順. 關于故障預測與健康管理技術的幾點認識[J].儀器儀表學報, 2018, 39(08): 1-14.

[8] 趙盼, 涂途. 醫療設備故障預測與健康管理體系結構研究[J]. 中國醫學裝備, 2020, 17(10):211-214.

[9] 馬波, 劉慧宇, 陳銀超, 等. 預測與健康管理技術在飛行器飛控系統中的應用研究[J]. 航空兵器, 2020, 27 (06): 91-96.

[10] 鐘嘉聰. 研究紡織機械電氣自動化控制系統技術[J]. 中國設備工程, 2018, (08): 108-109.

[11] Samir Khan, Takehisa Yairi. A review on the application of deep learning in system health management[J]. Mechanical Systems and Signal Processing, 2018, 107:241-265.

[12] Rui Zhao, Ruqiang Yan, Zhenghua Chen, et al. Deep learning and its applications to machine health monitoring[J]. Mechanical Systems and Signal Processing, 2019, 115: 213-237.

[13] Zhao R, Wang D, Yan R, et al. Machine health monitoring using local feature-based gated recurrent unit networks[J]. IEEE Transactions on Industrial Electronics, 2017, 65(2): 1539-1548.

[14]Graves A, Schmidhuber J. Framewise phoneme classification with bidirectional LSTM and other neural network architect- ures[J]. Neural networks, 2005, 18(5-6): 602-610.

[15] Qiu H, Lee J, Lin J, et al. Wavelet filter-based weak signature detection method and its application on rolling element bearing prognostics[J]. Journal of sound and vibration, 2006, 289(4-5): 1066-1090.

The Application of PHM Technology in Textile Machinery and Equipment Management

CHEN Jing-wei1, LUO Wei-ping1,2

(1. School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200, China; 2. Hubei digital textile equipment key laboratory, Wuhan Hubei 430200, China)

A PHM system which is based on bidirectional LSTM neural network has been proposed so as to deal with the poor real-time performance and the low precision of equipment state management in textile enterprises. That input PHM model is used to predict the future running state of the equipment by analysing the equipment operation data which the sensor of the system collects. The feasibility of the PHM system in the condition prediction of the equipment is verified by bearing data set tests for the sake of avoiding the impact of bearing damage on the spinning machine. The system can predict the running state of the equipment accurately and not only the error is small but also the Shandong bar is high so it has a certain practical application prospect.

PHM technology; neural network; bearing; status monitoring; equipment management

羅維平(1967-),女,教授,研究方向:檢測技術與智能控制,信號與信息處理,先進技術工業制造等.

湖北省數字化紡織裝備重點實驗室開放課題(DTL2019020);2019年教育部產學合作協同育人項目(20200120);教育部高等學校自動化類專業教學指導委員會教育教學改革研究課題(202126);湖北省高等學校教學研究項目(2020499);武漢紡織大學教學研究項目(2019JY001).

TS103.01

A

2095-414X(2022)01-0010-05